论机车散热器出厂前的预膜处理工艺

张强强

(无锡金鑫集团股份有限公司,江苏 无锡 214131)

概述

预膜处理工艺是指在需要处理的金属设备部件表面使用特定的溶液经过一定的时间段后,在金属表面形成一种可以抗腐蚀或者减缓腐蚀的化学保护膜,以阻止介质对设备部件的侵蚀[1],从而起到缓蚀阻垢的作用,为延长设备寿命及日常维护保养打下良好的基础。

自2014 年主机厂自主研发HXN5B 型机车运行以来,使用的散热器主要为大板块、扁铜管散热器[2]。其结构由散热翅片与冷却铜管组成的散热器芯子,两个端头处安装管板与水室,内部空腔内作为高温与低温水的流道。该散热器自运营以来由于各种因素的影响,散热器出现铜管腐蚀泄露的故障一直在持续[3]。散热器泄露已成为目前困扰生产厂家及用户最大的问题。为此专门组织了相关专家及技术人员对已经发生泄露的散热器进行研究。确定了新的维护保养工艺,即预膜处理工艺。用来实现散热器维护的可行性,及推广应用在新造的机车散热器及已装车运行过程中发生泄露的机车散热器的日常维护保养领域。

该实验研究的任务主要是验证预膜处理后是否能有效保护铜管的抗腐蚀能力,起到缓解散热器铜管泄露的情况。在不同环境下制取的实验样件,在实验环境下的不同时间段观察外观变化情况及最终质量损失情况,具体情况如下:

1 试验准备

分别截取HXN5B 机车散热器用铜管样件,将其置于以下三种不同环境条件下进行样件预处理,以分别模拟散热器铜管处于不同环境下的防腐能力。

1#样件:放置在自然环境存放下(厂区车间,无雨淋等情况),时间周期120 d;

2#样件:浸泡在预膜处理液中,放置时间周期120 d;

3#样件:浸泡在发生散热器泄漏的机车冷却液中,放置时间周期120 d。

2 试验方法

对上述三种不同预处理的铜管样件按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》[4]标准进行中性盐雾对比试验,试验条件如下:

(1) 沉降盐液浓度:50±5 g/L NaCL

(2) 试验箱温度:35±2 ℃

(3) 盐雾沉降率:(1.0~2.0)ml / (80cm2.h)

(4) 沉降盐液pH 值(25±2 ℃):6.5~7.2

(5) 露时间:72 h

3 试验结果

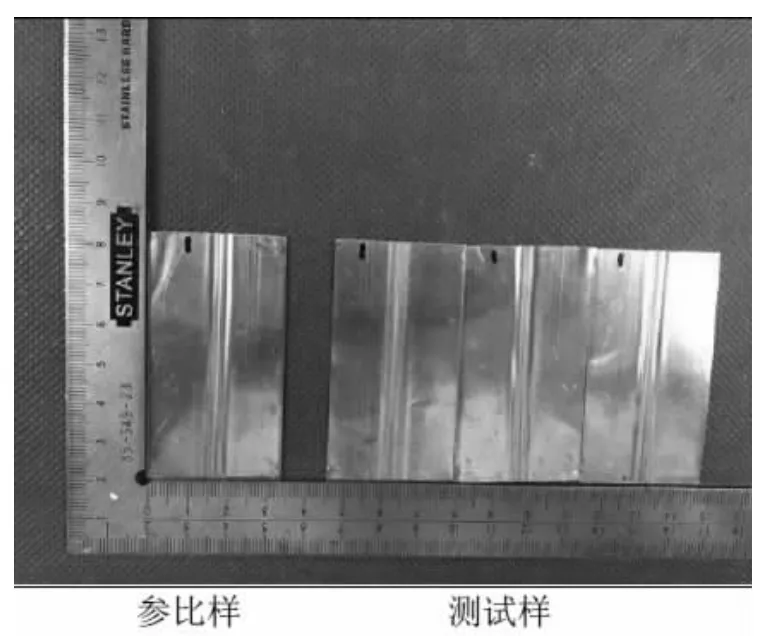

(1) 测试前三种样件,铜管内部的展现出金属铜的本色。既三种样件表面无绿绣、无变灰等情况。详见图1、图2、图3。

图1 1#(测试前)

图2 2#(测试前)

图3 3#(测试前)

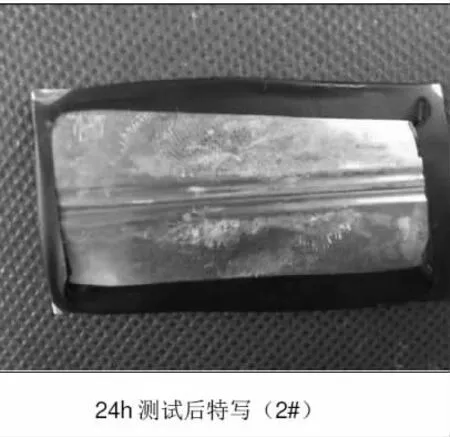

(2) 经过24 h 盐雾实验之后,观察三种样件的表面状态,其中1#样件表面颜色变暗,并无绿绣。2#样件和3 号样件其表面出现了不同程度的绿绣。见图4、图5、图6。

图4 1#(24 h 后)

图5 2#(24 h 后)

图6 3#(24 h 后)

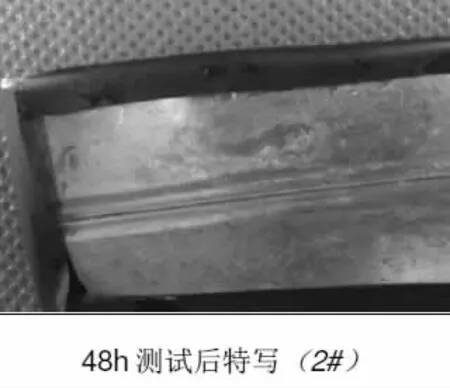

(3) 经过48 h 盐雾实验之后,观察三种样件的表面状态,三种样件表面都有不同程度的绿绣,见图7、图8、图9。

图7 1#(48 h 后)

图8 2#(48 h 后)

图9 3#(48 h 后)

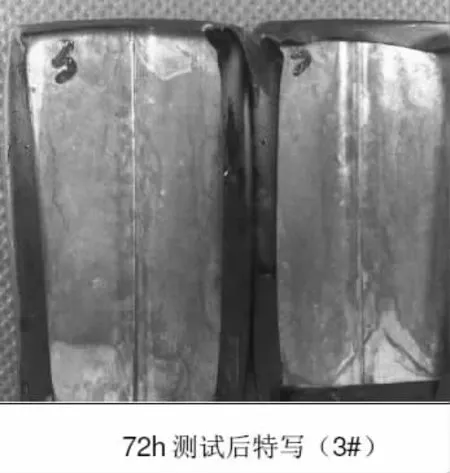

(4) 经过72 h 盐雾实验之后,观察三种样件的表面状态,三种样件表面的绿绣在48 h 时后观测的基础上有所增加。见图10、图11、图12。

图10 1#(72 h 后)

图11 2#(72 h 后)

图12 3#(72 h 后)

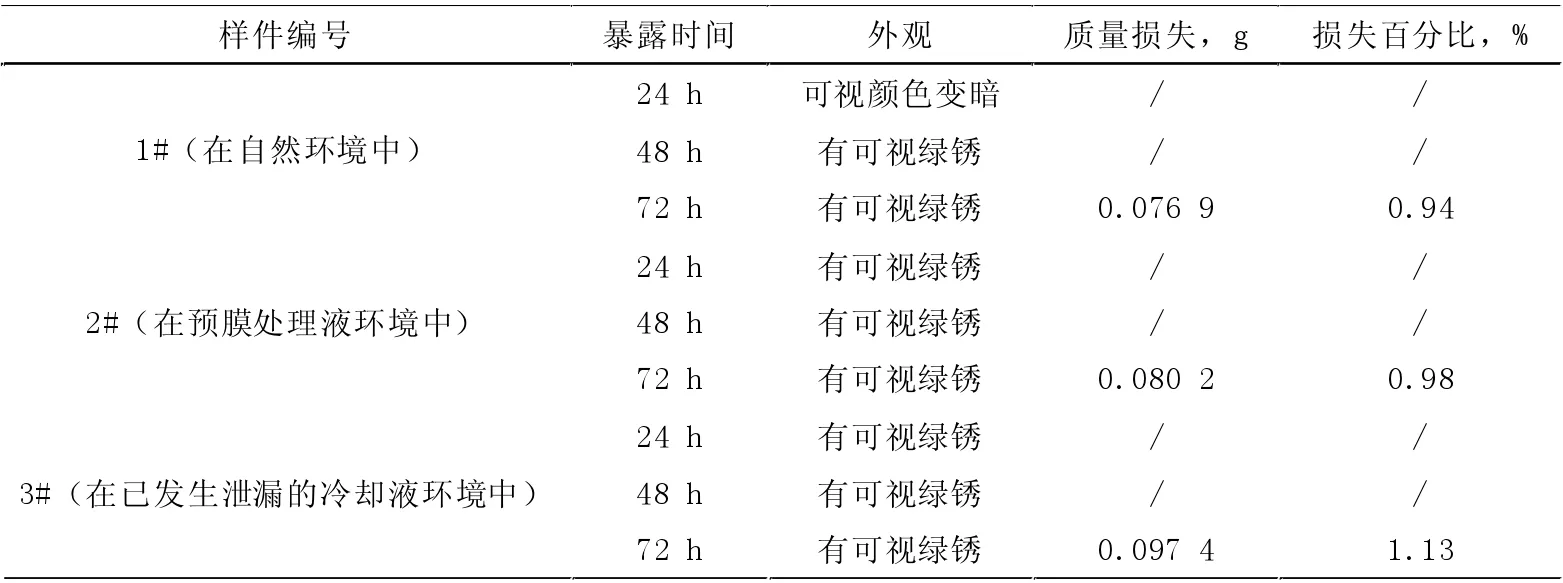

(5) 试验样件在经历了72 h 的盐雾环境下后对样件进行质量测定,确定其质量损失情况。详见表1测试样件表面状态及质量损失表。

表1 测试样件表面状态及质量损失表

4 试验结果对比分析

(1) 试验24 h 后,1# 样件外观变暗,2#、3# 样件产生可视绿锈。

(2) 试验48 h 后,三个样件均产生可视绿锈。

(3) 试验72 h 后,三个样件均产生可视绿锈。

(4) 试验完成后,样件质量损失(由低至高)依次为1#样件<2#样件<3#样件,且相对于1#样件,3#样件的质量损失偏离度 明显大于2#样件。

2#样件较1#样件质量损失偏离度:4.29%;

3#样件较1#样件质量损失偏离度:26.6%。

通过上述对比分析试验发现,在同等腐蚀试验条件下,自然干燥的环境下存放1#铜管样件的抗腐蚀能力最优,浸泡在预膜液中的2#铜管样件抗腐蚀能力次之(接近1#样件),浸泡在机务段冷却水中的3#铜管样件抗腐蚀能力最差。

5 验证分析

通过试验对比自然环境、浸泡在预膜处理溶液中和浸泡在机务段冷却液中三种不同的条件下,散热器铜管的抗腐蚀性能,得出以下分析结论:

(1) 散热器铜管无论是在自然环境中还是浸泡在预膜处理溶液中或机车冷却液中,随着时间的增加都会发生一定的腐蚀现象。

(2) 自然环境下存放的散热器铜管抗腐蚀性能更优,原机务段冷却液(发生散热器泄漏的散热器中的)防腐蚀能力最差。

(3) 散热器铜管经预膜液浸泡后,其抗腐蚀性能较自然干燥环境下存放时有所下降,相对于直接注入机务段的冷却液,预膜处理对散热器使用阶段的防腐性能会有所改善。

6 结论

(1) 鉴于上述试验结果,且散热器装车后机车出厂前,主机厂会按照铁标要求进行整个冷却循环系统的预膜处理。因此,散热器制造和交付环节,以避免散热器内部接触任何水或可能产生腐蚀的介质(包括冷却液)。预膜处理工艺可以在散热器装车后机车加注冷却液前,整体进行预膜处理为宜(事先预膜处理反而会降低散热器铜管的耐腐蚀能力)。

(2) 后续新造散热器出厂前,对水室法兰口使用橡胶塞进行防护处理,以避免异物或水进入散热器内部,对散热器铜管造成不良影响。

(3) 对已在机务段运行的HXN5B 铜散热器,在彻底清洁冷却介质流道的基础上,使用提高了黄铜保护剂(苯骈三氮唑)浓度的冷却液进行一次全面的修复性镀膜处理,以改善散热器的抗腐蚀能力[5]。

(4) 通过试验得出,已上线使用的机车(特别是曾经发生散热器泄漏的)的冷却液会对散热器造成比较严重的腐蚀。建议客户落实好冷却液的质量及浓度配比符合相应标准的要求,同时做好冷却液的动态监测与维护。