复合盾构盘形滚刀在石英岩地层掘进中的应用研究*

黄 健

(隧道股份上海城建国际工程有限公司,上海 200232)

本文通过新德里轨道交通三期工程中的Vasant Vihar—Shankar Vihar区间上行线盾构掘进(以下简称“项目”)来介绍滚刀在石英岩中的磨损情况[1]。

1 工程概况

区间单线长1 425m,地层以不同程度风化石英岩为主,盾构掘进范围内无地下水;区间微风化的石英岩占7%(单轴抗压强度在90MPa以上,最大可达125MPa),中风化的石英岩占56%(单轴抗压强度在50~90MPa),强风化石英岩占37%(单轴抗压强度在15~50MPa)。岩石的石英含量在85%~95%,岩石完整性指数RQD最高可达97%。采用复合盾构施工[2],隧道覆土厚10~18m,隧道内径5 800mm,外径6 350mm,管片环宽1 500mm,厚275mm,采用5+1拼装模式,管片分R-S-L 3种类别,采用错缝拼装。轴线最小转弯半径为600m(见图1)。

图1 全断面石英岩

2 盾构机

项目使用海瑞克EPB 6 660mm土压平衡盾构机,最大推力达42 500kN,额定扭矩4.62MPa,脱困扭矩5.54MPa,刀盘最大转速可达7r/min。

2.1 刀盘结构

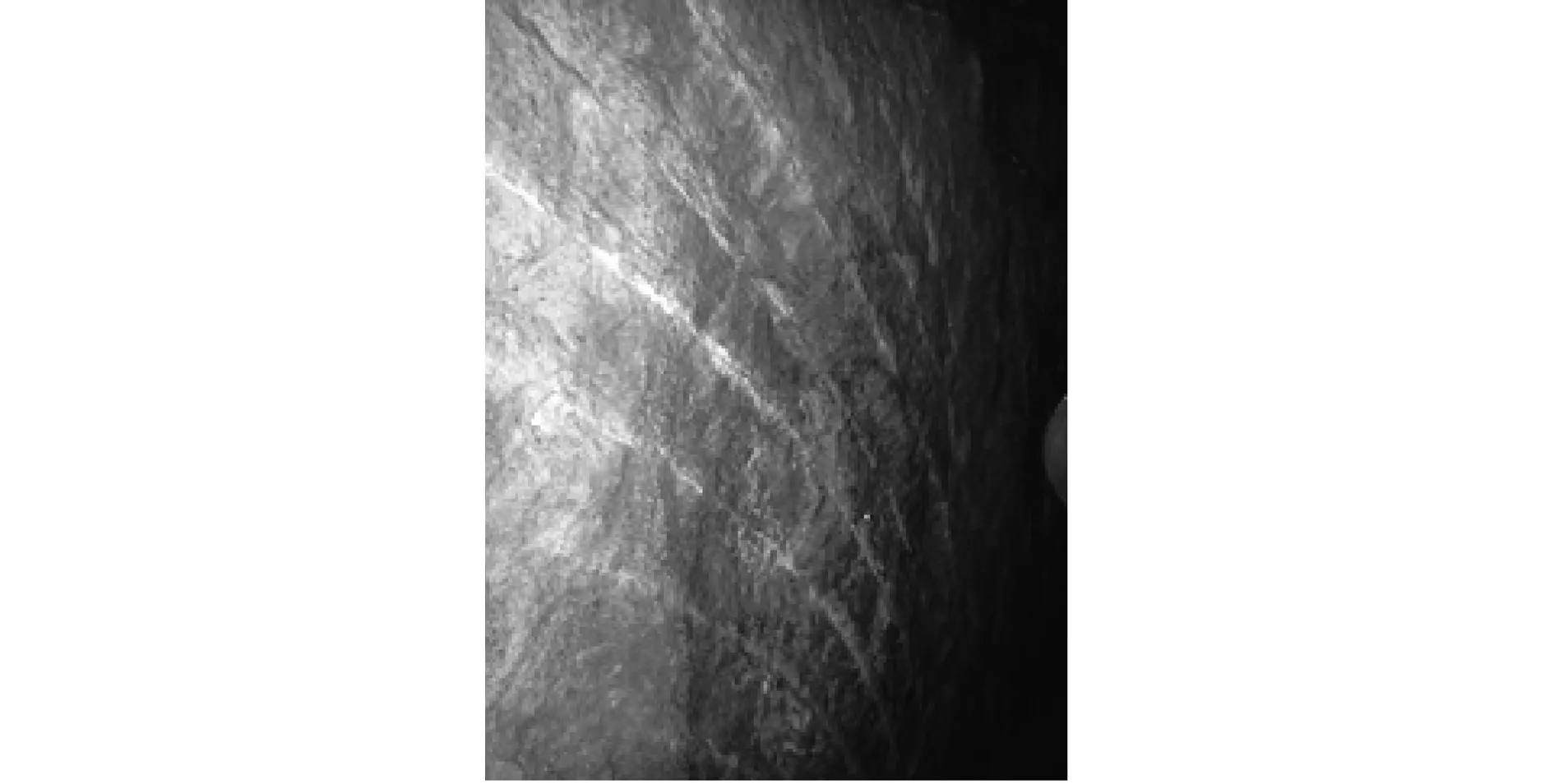

刀盘采用面板式,开挖直径6 660mm,开口率28%(见图2)。土压平衡掘进时,在稳定正面土体的前提下,有利于提高出土效率,又能为在掘进施工时安装更换各种刀具提供足够空间。

图2 刀盘结构

为提高硬岩中刀盘需具有足够强度和破硬岩能力,刀盘重达85t。在磨损角度部位,如刀盘开挖面、搅拌棒、刀盘边缘处,大量堆焊了网格状耐磨层,增加刀盘耐磨性能,有效保护刀盘整体结构。

2.2 刀具布置

刀盘配置4把18in(1in=25.4mm)中心双刃滚刀,38把18in单刃滚刀(正面25把,边缘13把);50把四孔切刀,48把边缘刮刀。

滚刀高出刀盘面板187.3mm,四孔切刀高出刀盘面板125mm。滚刀高出切刀62.3mm,提高了滚刀的破岩能力,并能充分保护切刀和刮刀(见表1)。

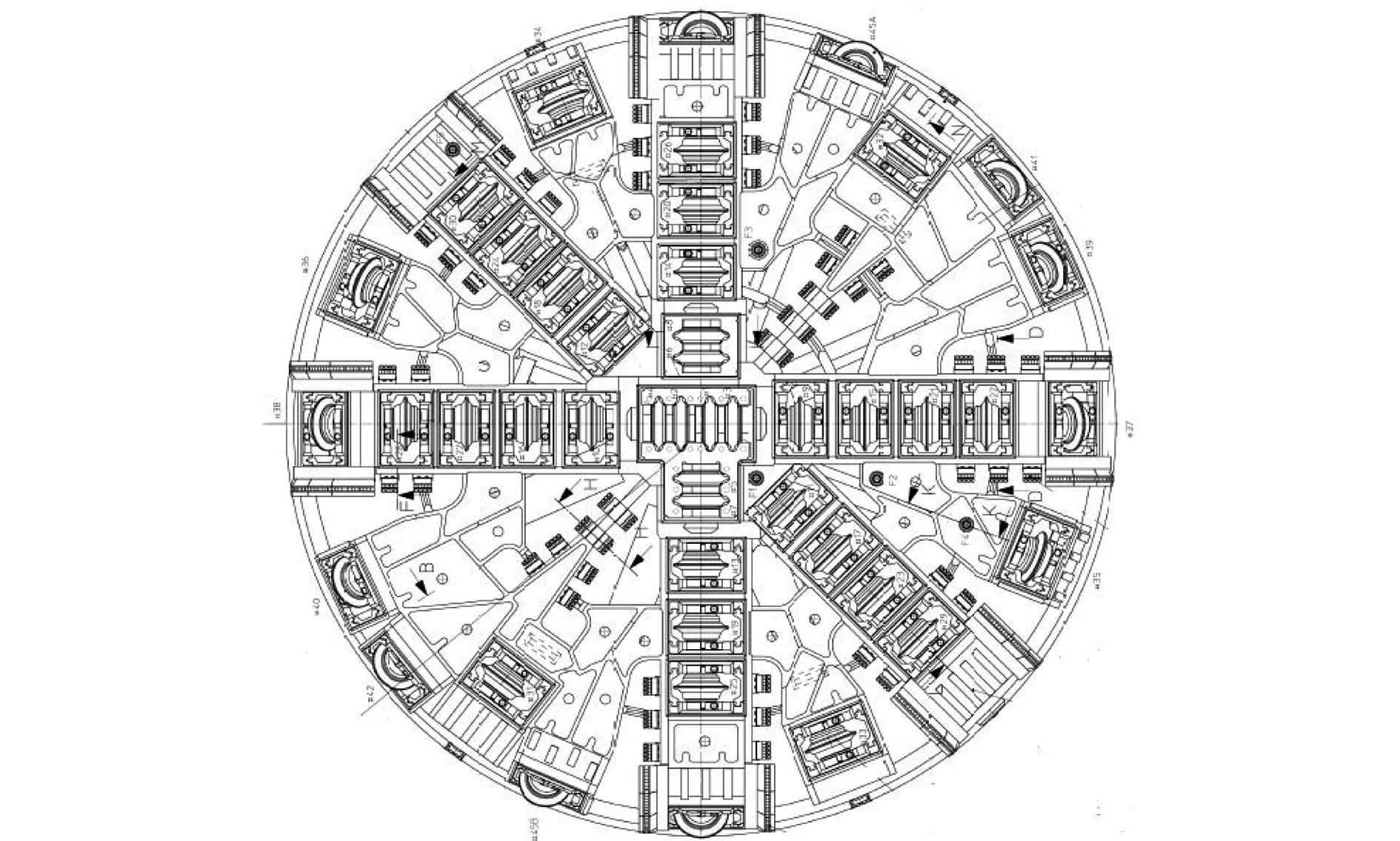

表1 滚刀轨迹直径 mm

2.2.1滚刀

盾构需穿越中风化、微风化石英岩,故选用硬岩型刀圈,同时考虑到石英含量较高,刀具在具有良好破岩性能的同时,需具有一定的耐磨性能,最终采用R12的圆弧形刃口刀圈,刀圈硬度在HRC55-58。单刀出厂扭矩设置为27~30N·m,中心刀出厂扭矩设置为30~36N·m。

2.2.2切刀、刮刀

切刀、刮刀主要是对滚刀破碎的岩层进行二次切削,而本区间主要为风化石英岩,对刀具磨损性要求较高,故切刀、刮刀均采用大块合金,且合金材料均选用耐磨性和抗冲击性较好的钨钢材料,其牌号为YG13C,以有效延长刀具使用寿命。切刀、刮刀的安装均采用螺钉连接式,便于拆卸和更换。

3 滚刀磨损预测

根据盾构初始阶段推进滚刀磨损测量数据与经验,在未掘进前确定合理的刀具检查与换刀距离是确保盾构机安全顺利掘进的重要参数。根据张凤祥提出的刀具磨损预测公式如下[3]。

通常盾构刀盘刀具的磨损量δ由下式计算:

δ=K·πD·N·L/V

(1)

式中:δ为磨损量(mm);K为磨损系数(mm/km);D为滚刀轨迹直径(m);N为刀盘的转动速度(r/min);L为掘进距离(m);V为掘进速度(mm/min)。

为了确定当刀盘磨损达到刀具限定磨耗量时盾构所能推进的距离,即确定刀具的掘进距离L,可对式(1)作适当变化:

L=δ·V/(πK·V·N·D)

(2)

令Pe=V/N,λ=δ/K=t/K,可得到:

L=Pe·λ/(πD)=Pe·t/(πD·K)

(3)

式中:Pe为滚刀贯入度,即滚刀每转的切入深度(mm/r);λ为达到刀具限定磨损量时可开挖距离(km);t为限定磨损量,即刀具磨损量δ的最大限定值(mm);D为滚刀轨迹直径(m)。

3.1 计算条件

假设滚刀均为均匀磨损,没有偏磨和刀圈断裂情况;假设全断面微风化、中风化、强风化石英岩长度分别为100,798,527m。

3.2 计算方法

1) 滚刀贯入度Pe[4]根据初始阶段Pe取值,微风化地层取值5mm/r,中风化地层取值8mm/r,强风化地层Pe取值12mm/r。

2) 限定磨损量t1~33号为30mm,34~37号为25mm,38~40号为20mm,41~42号为15mm,43~46号为10mm。

3) 磨损系数K由式(1)变换可得:

K=δV/(πD·N·L)

(4)

工况1:从37环开始第6次换刀-推进至52环第7次换刀,推进22.5m,为全断面中风化石英岩,推进平均速度V=25.06mm/min,刀盘平均转速N=2.48r/min,选取第25号刀切削轨迹D=4.22m,刀具磨损量δ=3mm。

由式(4)计算得K1=101.6mm/km。

工况2:从166环开始第11次开仓换刀至200环第12次开仓换刀,推进51m,为全断面微风化~中风化(以微风化为主)石英岩,平均推进速度V=20.64mm/min,刀盘平均转速N=2.73r/min,第30号刀切削轨迹D=5.02m,刀具磨损量δ=12mm。

由式(4)计算得出K2=112.9mm/km。

按差值计算原理计算强风化地层磨损系数K3=89.5mm/km。

由磨损系数的定义即滚刀每掘进1 000m时的滚刀磨损量,可知磨损量一定时磨损系数越小, 可掘进的距离越长。

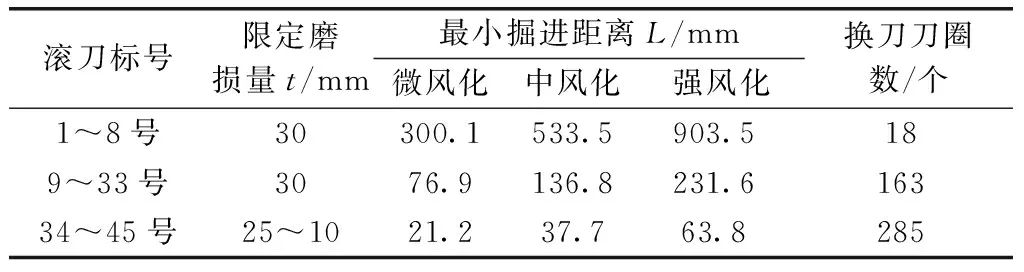

根据式(3)可计算出不同编号滚刀在相应地层下的可掘进距离L及计算换刀次数,如表2所示。

表2 滚刀计算可掘进距离和换刀次数

由表1可看出需更换9把中心滚刀(18个刀圈)、163把正面滚刀、285把边缘滚刀,共计466个刀圈。在不同限定磨损量下,不同地层最小可掘进距离微风化地层为21.2m、中风化地层为37.7m、强风化地层为63.8m。

4 滚刀实际使用情况

4.1 滚刀破岩机理

在盾构机推力作用下,盘形滚刀紧压在岩面上,在刀盘扭矩作用下,盘形滚刀绕刀盘中心转动,同时也绕其自身轴自转。当盘形滚刀的有效推力超过岩石强度时,盘形滚刀贯入岩层,在岩层中形成压碎区和放射性裂纹。当盘形滚刀的间距满足一定距离时,相邻滚刀之间的放射性裂纹相互贯通,形成岩石碎片在自重作用下从开挖面剥离。

4.2 滚刀磨损主要形式

从滚刀消耗情况分析来看,主要以刀圈正常磨损和刀圈非正常磨损为主,而刀圈非正常磨损主要以刀圈偏磨(包含弦磨)、刀圈断裂为主。

4.2.1滚刀正常磨损情况

滚刀在切削岩石过程中,其自转的同时也随刀盘一起公转,与岩层不停冲击摩擦,而造成均匀磨损。磨损量达到限定磨损量t时,对滚刀进行更换,若不及时更换,刀刃不断磨损,刀刃宽不断增加,进而影响刀刃破岩能力。此类磨损在本段区间中为最主要形式,如图3所示。

图3 滚刀正常磨损

4.2.2滚刀偏磨

由于某种原因致使滚刀随着刀盘公转的同时不能自转,使滚刀产生单侧面或多侧面磨损而造成损坏,如图4所示。

图4 滚刀刀圈偏磨

4.2.3刀圈断裂

盾构掘进过程中,滚刀刀圈会产生疲劳裂纹,随着刀圈不断冲击岩层,这些疲劳裂纹逐步扩大直至贯穿刀圈致使刀圈断裂。此种情况主要发生在软硬不均地层中,如图5所示。

图5 滚刀刀圈断裂

4.3 滚刀消耗情况

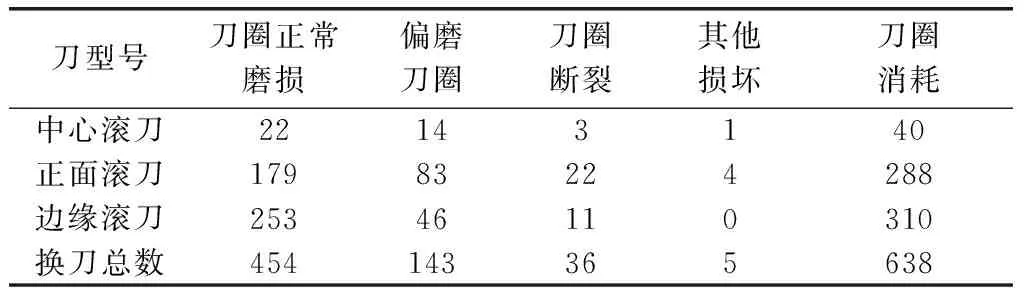

掘进950环(1.5m/环),换刀40次,共更换20把中心双刀(40个刀圈),598把单刀,共消耗638个刀圈。

中心滚刀4把(刀间距90mm)共更换20次,平均每把更换5次;正面滚刀9把(刀间距85mm)共更换74次,平均每把更换8次;正面滚刀16把(刀间距80mm)共更换214次,平均每把更换13次;周边滚刀13把,共更换310次,平均每把更换24次。其中,40,41号刀位更换次数最多,高达29次,而最外缘刀位45A,45B更换次数为24,23次,即在刀盘上,呈45°左右受力的边缘滚刀消耗量大于最外边缘滚刀消耗量,滚刀轨迹半径如图6所示。

图6 滚刀轨迹半径

滚刀非正常磨损消耗184把,正常磨损消耗454把,非正常磨损消耗占比28.8%,如表3所示。

表3 刀圈实际消耗数量 把

不同刀型的滚刀非正常磨损率不尽相同,其中以中心滚刀的非正常磨损率最高:中心滚刀45%,正面滚刀37.8%,边缘滚刀19.2%,总体28.8%。

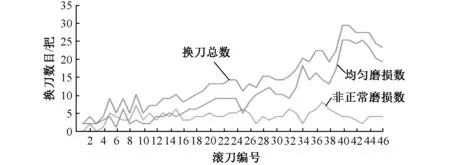

不同刀型的滚刀非正常磨损数量基本上在同一水平线上,如图7所示。

图7 滚刀消耗统计

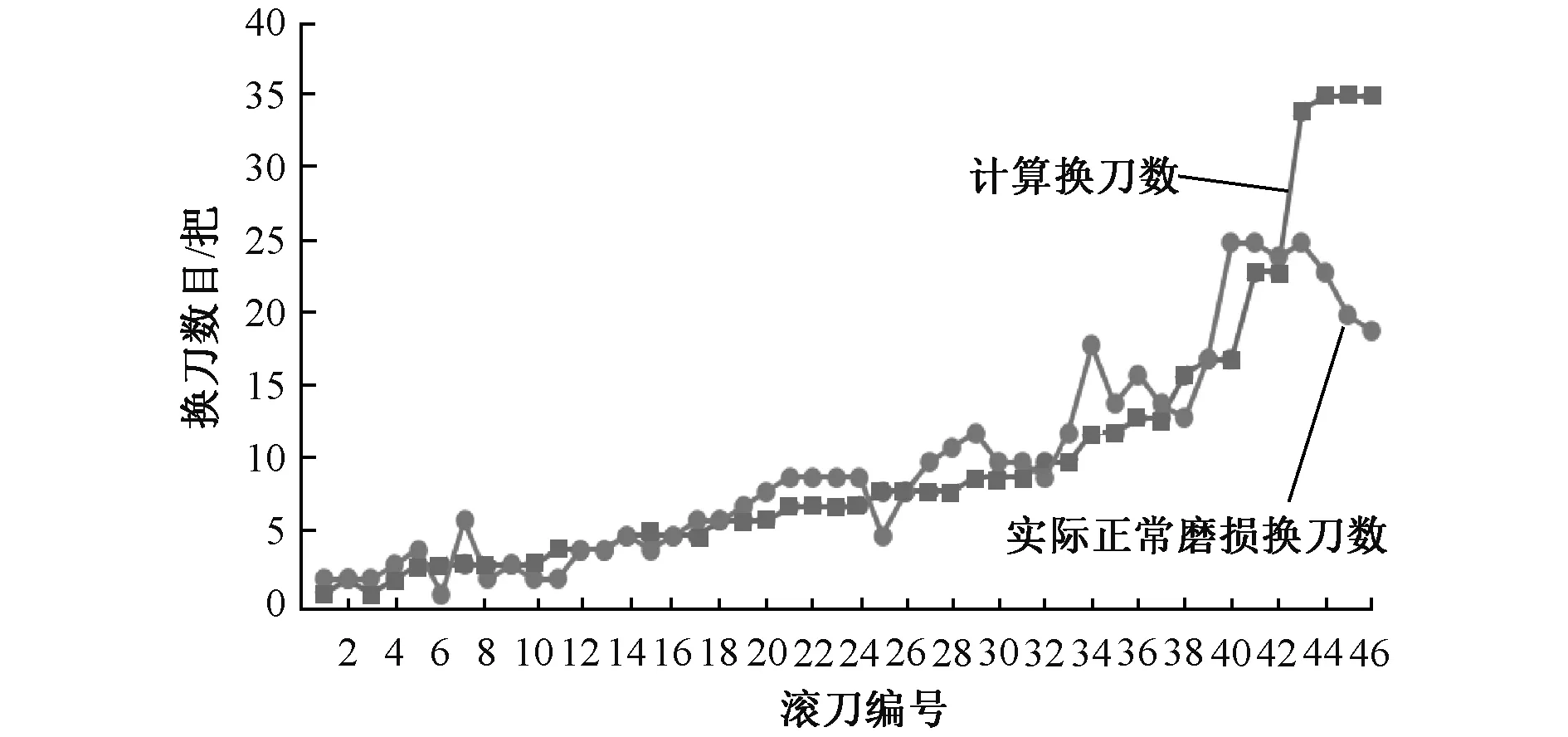

4.4 滚刀计算消耗量与实际消耗量对比

在计算滚刀消耗时,假设滚刀都是正常磨损,故采用滚刀实际正常磨损消耗量与计算消耗量对比,对比曲线如图8所示。

图8 计算换刀数与实际换刀数对比曲线

中心双刀实际正常磨损消耗刀圈22个略大于计算值消耗18个刀圈,正面滚刀实际正常磨损消耗179个略大于计算消耗数163个,边缘滚刀实际正常磨损消耗252个小于计算消耗285。总体上,计算消耗466个刀圈略大于实际消耗454个刀圈。

4.5 换刀失败案例

自第556环开仓换刀后至第593环开仓换刀,共掘进37环(中风化地层居多的复合地层),推进主要参数为:推力8 183.89kN,推进速度30.49mm/min,贯入度10.95mm/r,扭矩2.79MN·m,刀盘转速2.81r/min。更换30把单刃滚刀、2把双刃滚刀,其中2把双刃滚刀刀圈断裂,8把单刃滚刀掉刀圈,3把单刃滚刀偏磨。滚刀刀圈非正常磨损率高达44.1%。两把中心刀是5~7,6~8号,单刀发生偏磨和刀圈断裂为17~27号,非正常磨损的单刀和中心双刀均为连号刀,这说明滚刀非正常磨损的连带性很强,若换刀不及时,1把滚刀非正常磨损可导致其周边一片滚刀非正常磨损。

4.6 改进措施

4.6.1滚刀方面

调整滚刀启动扭矩,针对不同地层,合理调整滚刀扭矩;在全断面硬岩中,滚刀扭矩调整为28~31N·m,在复合地层滚刀扭矩控制在26~28N·m,在全风化地层滚刀扭矩调整为24~26N·m。盾构机在进入不同岩层时,滚刀扭矩必须调整到位才可安装使用。

4.6.2换刀方面

1)检查刀具时特别注重滚刀在刀盘前侧部分的检查,对偏磨、刀圈断裂、磨损量超过限定值的滚刀及时更换。在更换新刀掘进约100mm后,需开仓对新刀装配螺栓进行复紧。

2)参照计算的可推进距离L,严格开仓换刀推进长度。

4.6.3推进方面

1)根据不同地层合理控制推进参数,以控制贯入度为主。

2)采用空仓或半仓模式推进以减少刀具二次磨损。

3)查看皮带机上的碎石情况用以判断滚刀破岩情况,若出现大块岩渣说明滚刀破岩能力下降,大块岩渣也易砸坏滚刀,造成滚刀的非正产磨损消耗。

4)合理使用泡沫系统,在提高岩渣流动性的同时,对刀具降温能起到一定效果[5]。

4.7 改进效果

以最后272环盾构推进为例,推进长度272环,换刀14次,平均推进19环换1次刀,刀圈消耗总数为187个(刀圈断裂4个,刀圈偏磨24个,刀圈正常磨损159个)。

滚刀非正常磨损率只有14.9%,远小于前678环的非正常磨损率34.6%,也小于整个区间平均值28.8%。采取以上措施对减少滚刀非正常磨损效果明显。此段盾构主要推进参数为:推力9 992kN,推进速度22.8mm/min,贯入度8.2mm/r,扭矩2.4MN·m,刀盘转速2.78r/min。

5 结语

根据地层实际情况选取的工况条件计算出来的滚刀预测消耗量与滚刀实际正常磨损数量基本匹配,而滚刀的消耗量与滚刀的切削半径存在近似线性关系。非正常损坏以中心滚刀的非正产损坏率最高,施工过程中要特别注意中心滚刀的偏磨及掉刀圈损坏。

滚刀消耗量控制以减少滚刀的非正常磨损为重点,以提高滚刀的耐磨性来提高可掘进长度为常态可从以下3个方面着手。

1)在掘进参数方面,在此工况条件下以控制贯入度为主,微风化地层贯入度取值5mm/r,中风化底层贯入度取值8mm/r,强风化底层贯入度取值12mm/r。

2)在刀具方面,提高刀圈的耐磨性和刀圈的抗冲击性,可尝试使用梯度刀圈,即刀圈外层硬度HRC63以上、内层硬度HRC55,刀圈既具备足够的耐磨性也具备一定的抗冲击性。

3)严格换刀推进距离对减少滚刀非正常磨损效果显著,参考滚刀的可掘进距离L及掘进参数来判断换刀时机,后期可向刀具的自动化监测方面发展,使用滚刀自动监测系统,对达到磨损极限和非正常磨损的刀具及时更换。