瓮福磷矿磷尾矿全尾充填工艺研究

李 松

(瓮福(集团)有限责任公司)

随着矿山逐年开采,选矿产生的尾矿均排放到尾矿库进行堆存,尾矿库库存逐渐缩小对矿山可持续发展带来影响。为解决矿山可持续发展问题,研究尾矿综合利用实施全尾充填势在必行[1]。瓮福磷矿现有充填系统与全尾充填系统的匹配性尚不可知,需开展试验解决上料系统、搅拌系统、输送系统匹配性等工艺问题,同时通过开展磷尾矿全尾充填工艺研究[2],验证不同充填配比充填体强度[3],在满足安全和经济的条件下,采用新型胶凝材料替代水泥[4-5],从而降低充填成本,探索出适合瓮福磷矿全尾充填的工艺技术方案,多消耗尾矿从而延长矿山服务年限。

1 磷尾矿全尾充填新工艺系统匹配性研究

1.1 脱水尾矿上料系统研究

由于脱水尾矿仍然有部分水份,其含水率大致在12%~20%,利用圆盘给料机进行脱水尾矿的上料,存在很大的难度。根据国内现有的上料系统,通过对比研究选择合适的上料系统进行脱水尾矿的上料,并观察上料系统的连续稳定性和计量系统的准确度。

1.1.1 脱水尾矿参数

脱水尾矿参数:含水率约为12%(质量浓度),尾砂粒级-200目占比72%以上,黏性略大。

1.1.2 利用圆盘给料机上料系统进行脱水尾矿的上料试验

利用原有的圆盘给料机进行脱水尾矿的上料试验,发现脱水尾矿因含有部分水份且黏性较大,在圆盘给料机出料口无法给料,经过整改仍无法进行上料。

1.1.3 利用双螺旋上料系统进行脱水尾矿的上料试验

通过试验,双螺旋给料机一直无法正常工作,每次在空仓情况下投料后,双螺栓立即被压停,无论是降低频率还是启动仓壁振动器均不能使其恢复工作(图1)。通过讨论对料仓进行改造,在料仓内加斜板以缩小下面卸料口尺寸,减少仓压对双螺旋的影响(图2)。

改造后对下料仓进行多次调整试验,仍存在料仓中物料起拱、仓内物料无法顺畅排出、给料量不能满足设计要求等问题,未能从根本上解决双螺旋给料机不能正常工作的问题。

1.1.4 利用皮带机上料系统进行脱水尾矿的上料试验

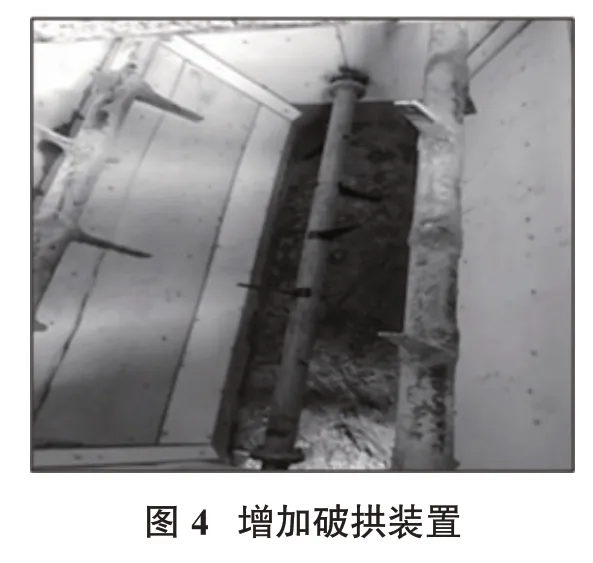

通过分析其他矿山的双螺旋给料机整改方案及类似物料给料成功案例,确定双螺旋给料机的改造方案:将双螺旋输送机更换为拖料皮带机(图3),增加破拱装置(图4)。割掉料斗部分锥体,做1台CWG-10型尾砂给料机(含破拱装置及拖料皮带机),连接至原料斗锥体,支腿固定于混凝土基础之上。

经过特殊设计的储砂漏斗适合于脱水尾砂、尾矿库尾砂等黏性物料的上料缓存及稳定给料,料斗内部设置的破拱装置可将结拱物料破拱打散,底部的拖料皮带均匀稳定出料,能够准确计量。

1.2 充填系统匹配研究

磷尾矿相比细砂,其颗粒更细,当采用全尾砂充填时,其充填料浆更为黏稠,现用的搅拌系统能否进行全尾充填料浆的搅拌需要试验研究,并根据其搅拌效果对搅拌机的转速等指标进行分析,从而选择适用于全尾充填的搅拌系统。

全尾砂充填将采用自流和泵送进行料浆输送,由于全尾充填料浆浓度高,尾砂黏度大,在试块试验过程中发现高浓度全尾砂料浆呈膏状。通过对不同浓度的全尾砂充填料浆进行坍落度试验研究,测定其流动性,从而选择合适的充填料浆浓度,满足在现有充填泵的情况下进行泵送充填和部分空区自流充填。

1.2.1 搅拌系统研究

通过现有的尾砂充填系统进行不同浓度(69%、71%、73%)全尾砂料浆制作与输送,根据试验情况,高浓度的全尾砂充填料浆在充填过程中没有发生堵管,现有的尾砂充填系统能够匹配全尾砂充填,其搅拌系统各指标均在正常范围之内。

1.2.2 输送系统研究

利用充填泵进行全尾砂充填输送,根据井下出料口料浆的流动情况,尾砂充填的输送系统能够匹配全尾砂充填。根据实际情况计算全尾砂充填自流倍线,选择充填倍线逐步扩大的空区进行自流充填,全尾充填自流试验较为顺利,现自流充填倍线已扩大到9.6(充填倍线N=L/H,其中,L为充填管线长度,m;H为充填垂直高度,m)。

2 全尾充填体强度研究

根据前期尾砂的研究成果,选择合适的配比浓度进行全尾砂试块试验,根据试块的抗压强度选择合适的全尾砂充填配比[3]。

2.1 试块试验情况

通过试验室完成了全尾矿试块制作(胶结剂为425水泥),全尾矿料浆浓度为67%~77%,灰砂比分别为1∶4、1∶5、1∶6、1∶7、1∶8、1∶9,新型胶凝材料替代10%~30%水泥(图5)。

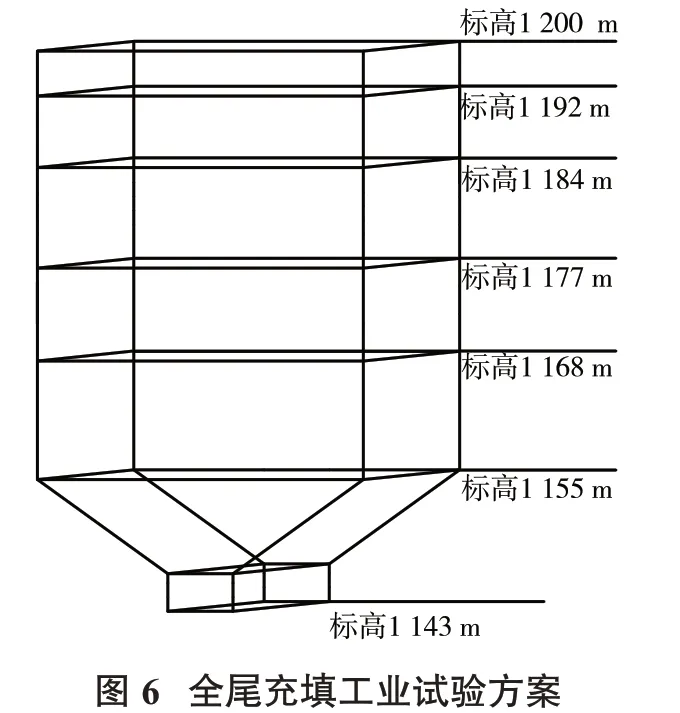

同时根据前期尾矿+细砂充填工业试验的情况,工业试验岩芯强度均大于试验室试块强度,通过对比分析,本次全尾矿充填工业试验料浆浓度均选择71%,分别选择灰砂比为1∶5、新型胶凝材料替代30%水泥,灰砂比为1∶6、新型胶凝材料替代20%水泥,灰砂比为1∶7、新型胶凝材料替代20%水泥,灰砂比为1∶8、新型胶凝材料替代10%水泥,灰砂比为1∶9、新型胶凝材料替代10%水泥全尾充填方案进行工业试验[4-5](试验示意图见图6)。

2.2 工业试验充填体强度情况

充填体初凝情况:根据全尾充填工业试验实际情况分析,当灰砂比1∶5、新型胶凝材料替代30%水泥时,全尾充填初凝时间为48 h,工业试验每隔2 d充填1次。按照全尾充填工业试验方案逐步实施充填,待充填完成后进行28 d养护,开展不同配比岩芯取样工作(图7),并进行抗压试验(图8)。

充填体试块取样强度情况:灰砂比1∶5、新型胶凝材料替代30%水泥时,取样22个试块,强度最高为1.878 MPa,最低为0.918 MPa,平均为1.37 MPa;灰砂比为1∶6、新型胶凝材料替代20%水泥时,取样18个试块,强度最高为1.55 MPa,最低为1.36 MPa,平均为1.36 MPa;灰砂比为1∶7、新型胶凝材料替代20%水泥时,取样39个试块,强度最高为1.62 MPa,最低为0.7 MPa,平均为1.17 MPa;灰砂比为1:8、新型胶凝材料替代10%水泥时,取样30个试块,强度最高为1.18 MPa,最低为0.87 MPa,平均为0.87 MPa;灰砂比为1∶9、新型胶凝材料替代10%水泥时,取样8个试块,强度最高为1 MPa,最低为0.85 MPa,平均为0.99 MPa。

岩芯取样平均强度大于设计强度1.5 MPa的有:灰砂比为1∶5、新型胶凝材料替代30%水泥,灰砂比为1∶6、新型胶凝材料替代20%水泥,灰砂比为1∶7、新型胶凝材料替代20%水泥,灰砂比为1∶8、新型胶凝材料替代10%水泥。通过对其平均强度与成本进行分析,建议利用灰砂比为1∶5、新型胶凝材料替代30%水泥方案来替代现在底部15 m采用灰砂比为1:4、新型胶凝材料替代30%水泥;利用灰砂比为1∶8、新型胶凝材料替代10%水泥方案来替代灰砂比为1∶6、新型胶凝材料替代30%水泥的方案进行空区充填。充填成本相比之前的尾砂充填下降了15%。

3 结论

(1)寻找到一种有效的上料系统解决含水物料的上料问题。由于脱水尾矿含有部分水份且黏度较大,长时间静置容易结块,像这种含有水份的物料,利用皮带机上料,同时需要通过增加破拱装置将其打散,防止物料结块,再进行上料。

(2)完成了尾砂充填系统和全尾砂充填系统的匹配,打通了全尾砂充填工艺。通过对全尾砂充填的每个工艺系统进行研究分析,解决了相关问题,打通工艺流程。

(3)寻找到了全尾砂充填极限自流倍线的计算方法。通过对全尾砂充填进行分析,全尾砂充填料浆属于似均质流体,且充填料浆基本在紊流状态下输送,根据金川公式算出了的充填的水力坡度,利用极限倍线公式,得出了的极限自流倍线。

(4)优化充填配比,降低了充填成本。通过制作不同配比的试块试验并结合尾砂充填岩芯取样的情况,合理的选择配比进行全尾砂充填工业试验,找到了满足设计强度的优化配比,能降低充填成本15%。

(5)提高磷尾矿的综合利用。以每年100万t级矿石生产规模计算,实施全尾充填每年将多消耗干尾矿20万t。