喀拉通克铜镍矿下向进路法采场结构参数优化

李守强 汪 亮 郭振鹏

(1.喀拉通克铜镍矿矿业有限责任公司2.中钢集团马鞍山矿山研究总院股份有限公司)

喀拉通克铜镍矿是一家集采矿、选矿及冶炼为一体的大型有色金属联合企业,共有3个矿床,其中一号矿床属于极破碎的大型矿床,矿床分5个矿带:Ⅰ矿带(特富矿)、Ⅱ矿带(富矿)、Ⅲ矿带(贫矿)、Ⅳ矿带(低品位原生矿)、Ⅴ矿带(低品位氧化矿)。由于一号矿床矿体条件较差,矿山基本采用下向进路胶结充填法开采,进路面积小,开采成本高,对充填体的要求也高,支护量大,矿山综合采矿成本非常高,在采富矿时,矿山有盈利,照此回采贫矿体,可能会造成矿山亏损。因此需要对一号矿床贫矿体的采矿方法进行优化研究。

1 采矿方法优化

1.1 现采矿方案

一号矿床的采矿方法为下向进路胶结充填法,采场按矿体走向布置,在矿体走向方向每80~100 m划分为1个盘区,回采进路沿矿体走向布置。首采分层进路断面尺寸为2.0 m×2.0 m,其余分层进路断面尺寸为(2.5~3.5)m×(2.5~3.5)m,每5个分层设1个分段巷道。回采进路的选择可以采用隔二采一的方式。当1条进路开采完毕后,马上进行充填作业,当1个分层的进路全部回采完毕后,便转入下1个分层进行回采。

1.2 采矿方法优化方案

根据一号矿体的开采技术条件,可以选择的采矿方法较少,目前矿山采用的下向进路胶结充填法是比较合适的采矿方法,只是进路断面尺寸偏小,一次落矿量较少,影响了采矿效率;此外采用隔二采一的回采顺序,有三分之二的进路要采用较高配比的充填砂浆进行充填,高配比充填体占比较多,进一步提高了采矿成本。

基于此,在原方案的基础上扩大进路断面尺寸,回采时隔三采一,为了确保回采安全和参数合理,研究采用数值模拟和现场试验的方法予以确认和验证[1]。

2 力学参数处理

2.1 矿岩力学参数

本次研究参考以前的科研成果,综合考虑岩体的质量等级,推荐用于本次研究的数值模拟的岩体力学参数见表1。

?

2.2 充填体力学参数

本次数值模拟充填体的物理力学参数采用《喀拉通克矿业公司固废生态化充填利用技术研究》中数据,其物理力学参数见表2。

2.3 配筋方案

参考相关研究成果[2-3],结合矿山情况,确定配筋方案:采矿时将最后2次爆破的矿石均匀铺撒在采场底板上,厚度为30 cm,再铺设钢筋网架,并用吊筋将网架固定于采场顶板上。吊筋网度1.6 m×1.6 m,直径为10 mm;主筋网度1.6 m×1.6 m,直径为10 mm;副筋间距200 mm×200 mm,直径为8 mm;三角挂筋直径为10 mm。钢筋假底必须在同一分层连成一个整体。横筋铺设时,如果旁边为待采进路,则需要横筋端部向上弯起300~500 mm,便于和相邻进路连接。假底钢筋铺设完必须保证150~200 mm的架空高度,严禁在底筋未架高的情况下直接充填。三角挂筋在充填前要预埋好,以保证转层后吊筋挂环的出露。底筋间相互搭接、吊筋和吊环搭接时,搭接长度需大于150 mm。

?

2.4 配筋充填体力学参数计算

配筋充填体是由钢筋网和充填体构成的复合材料,属于非均质,非线性材料。在数值分析中要采用分别不同材料,单元类型模拟(即建立分离模型),这种模拟方式计算量过大,不适应对其整体结构进行分析。因此本项目通过假设钢筋网和充填体土黏结良好,忽略钢筋网与充填体之间的粘结滑移,认为两者共同承受载荷。建立配筋充填体的整体等效模型[4-5]。钢筋的弹性模量为210 GPa,屈服强度为235 MPa,泊松比为0.27,容重为7 850 kN/m³。

(1)配筋充填体的弹性模量采用等效弹性模量[6],其计算公式为

式中,Ee为配筋充填体的等效弹性模量,GPa;Ec为充填体的弹性模量,GPa;Eg为钢筋的弹性模量,GPa;A为含有配筋的充填体横断面总面积,m2;A1为充填体的横断面积(不含钢筋截面积),m2;A2为充填体横断面内钢筋的横断面积,m2。

计算结果为0.838 GPa。

(2)根据等强度理论[7],估算配筋充填体等效的抗拉强度公式为

式中,Rt为配筋充填体等效的抗拉强度,MPa;为充填体的动抗拉强度,MPa;为钢筋的动屈服强度,MPa;为充填体结构钢筋含量的体积率。

经过计算,配筋充填体抗拉强度为1.178 MPa。

(3)配筋充填体抗剪参数计算是根据充填体不同灰砂比的试验数据,通过C、φ值建立与弹性模量和抗拉强度的多元线性回归方程C=2.345Rt-0.119Ee-0.229,φ=-2.589Rt+3.74Ee+36.03,计算得配筋充填体的黏聚力为2.434 Pa,内摩擦角为36.114°。

2.5 力学参数汇总

本次数值模拟矿岩体、充填体及配筋充填体的力学参数见表3。

?

3 数值模拟

本次数值模拟采用FLAC3D软件[8],进路断面由高度和跨度决定,进路的高度采用数值模拟一般难以进行优化选择,因此,本次模拟在现行3.5 m高度下,进行跨度3.5、4.0、4.5、5.0和5.5 m的方案模拟分析,开采顺序按隔三采一。

3.1 应力分析

3.1.1 最大主应力分析

通过模拟可知,采空区所造成的应力集中主要出现在采空区两侧附近,见图1~图3。

由图3可知:矿柱内最大主应力随采场跨度增大呈线性增长趋势,一步骤、四步骤矿柱内部最大主应力较小,二、三步骤矿柱内部最大主应力较大;一步骤开采时,二、三及四步骤采场均为矿体,矿体承载能力较高,此时矿柱内最大主应力较低;二步骤开采时,一步骤采场为充填体,其承载能力较弱,此时主要由三、四步骤采场的矿体支撑,由于矿柱横截面积减小,其内部应力升高。开采三步骤时,其两侧均为充填体,只有四步骤采场为矿体,矿柱横截面积进一步缩小,最大主应力进一步增大。开采四步骤时,矿柱只有充填体形成的人工矿柱,其承载能力较弱,应力大量转移至盘区两侧。因此,矿柱内应力又开始减小。

3.1.2 最小主应力分析

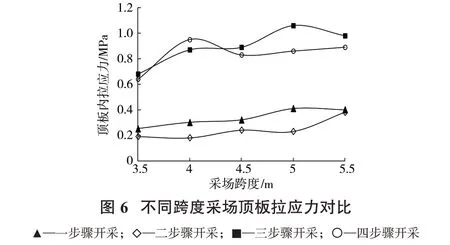

模拟可知:拉应力主要分布在采场顶板处,见图4~图6。

由图6可知:采场顶板内最大主应力均随采场跨度的增大而逐渐增大。三、四步骤相较一、二步骤顶板内拉应力大大增加。在实际开采过程中,可考虑将一、二步骤采场跨度适当扩大,三、四步骤跨度适当缩小,以防止三、四步骤采场顶板拉应力过大。一、二步骤回采时,采场顶板内拉应力随跨度平缓增长。考虑到顶板内拉应力与其最大承受拉应力间应保持一定的安全系数,可选择一、二步骤采场跨度为4.5 m,三、四步骤采场跨度为4 m。

3.2 位移分析

采场围岩位移随着每步骤的开采,顶板位移极值也不断变化着位置,见图7~图9。

由图9可知:采场顶板位移随采场跨度的增大,大致呈线性增长趋势。且随着开采的进行,每步骤间顶板位移的变化值均在3 cm左右,未出现瞬间变化过程。说明该方法开采过程中,没有出现较大的破坏现象,而造成位移突然增大。

4 结论

本次研究从现采矿方案找出断面小、开采顺序不合理等不足,制定多种参数方案采用数值模拟的方法可知:不同采场跨度的下向进路胶结充填法,其顶板位移值平缓增长,未发生较大突变,顶板内拉应力值也未超过配筋充填体的抗拉强度。推荐一、二步骤采场跨度为4.5 m,三、四步骤采场跨度为4 m;矿山现分层高度为3.5 m,根据现场踏勘情况,边帮情况较好,高度可以适当提高至4~4.5 m。本次研究成果的应用使得矿山多方面效益得到明显提升。