异步浮选工艺回收米拉多铜矿试验研究

李 冬 代献仁 李世男

(中铁建铜冠投资有限公司)

矿物资源是重要的自然资源,是经过漫长的地质变化才形成的,是人类社会发展的重要物质基础,现代社会人们的生产生活离不开矿产资源。我国是矿产品需求大国,虽然国内矿产资源总量丰富,但由于我国人口众多,人均矿产储量低。随着我国工业化进程的发展,大宗矿产资源短缺的供需矛盾日益加剧。铜是重要的大宗矿产资源,我国铜资源储量仅占世界总储量的3%,国内铜矿产资源供应严重不足,每年进口矿产铜数量巨大。国内一些大型矿业公司已经逐渐踏入国际市场,在海外收购开发矿产资源,以解决国内资源供需问题。

铜、硫矿物回收的原则流程包括优先浮选、混合浮选、半优先浮选等工艺[1]。根据矿物性质特点,大量生产实践证实,采用半优先浮选与等可浮浮选相结合工艺能够有效保证目的矿物能收早收,一定程度上防止过粉碎现象发生[2]。德兴铜矿采用优先—混合分步浮选工艺,在原工艺条件下,提高了精矿铜品位约2个百分点,铜回收率从1991年的78.34%提升至2004年的86.72%,金、银回收率65%左右[3];紫金山铜矿采用分步优先浮选工艺,有效防止了目的矿物的过粉碎,提高了选矿指标 ;阿舍勒铜矿采用浮选柱设备和异步优先浮选工艺,能够强化回收效果,提高选矿指标[5]。

米拉多铜矿是厄瓜多尔共和国东南部的萨莫拉-钦奇佩省境内的一个大型铜矿床,是科瑞安特铜矿带的一部分。厄瓜多尔位于南美洲,属发展中国家,经济发展水平低于中国目前的水平。米拉多铜矿建设项目为当地首个矿山建设项目,产出的选矿产品经港口多次转运将出口到中国。米拉多铜矿于2019年7月建成投产,对米拉多铜矿进行选矿试验研究,查清米拉多北矿区矿石中可利用的矿产资源、开发选矿工艺、确定合适的工艺流程和药剂制度,为矿山的建设提供依据和技术支撑。

1 矿石性质

原矿中的主要金属矿物是黄铜矿和黄铁矿;伴生金矿物主要为自然金,银矿物主要为辉银矿;另有微量闪锌矿、辉钼矿、磁铁矿、方铅矿、黑钨矿、白钨矿、赤铁矿、钛铁矿、褐铁矿等。脉石主要是硅酸盐类矿物,包括钾长石、斜长石和石英,另有少量绿泥石、黑云母和方解石。黄铜矿主要以他形粒状及粒状集合体分布在脉石矿物中,少量呈微细粒产出及脉状分布;有时可见黄铜矿与黄铁矿共生,少量呈细脉状分布在黄铁矿裂隙中。黄铁矿的粒度较黄铜矿粗,在磨矿细度为-0.074 mm64.4%时,铜矿物单体解离度为60.82%,与脉石矿物的贫连生体占约14%。-0.020 mm粒级黄铜矿占约8.0%,该部分微细粒黄铜矿主要浸染于脉石矿物中,少量被包裹在黄铁矿中,在磨矿中难以完全单体解离,是影响铜回收率的主要因素。铜硫矿物嵌布分布情况见图1~图4。

黄铁矿主要呈自形—半自形粒状及粒状集合体分布在脉石矿物中,有的呈脉状产出,少量呈微细粒产出;有时可见黄铁矿与黄铜矿共生,有的被包裹在黄铜矿中;偶尔可见黄铁矿与磁黄铁矿、辉钼矿、磁铁矿等矿物共生。原矿铜矿物以原生硫化铜为主,其他硫矿物以黄铁矿为主。原矿化学多元素分析及铜物相分析结果见表1、表2。

注:Au、Ag含量单位为g/t。

?

2 选矿试验

2.1 磨矿细度条件试验

为考察磨矿细度对选矿指标的影响,采用1粗2扫进行磨矿细度条件试验。试验固定石灰用量400 g/t,粗选pH值9.0,丁基黄药用量(50+10+10)g/t,2#油用量(30+10+10)g/t。试验流程及结果见图5、图6。

由图6可见,随着磨矿细度的提高,铜品位提高;当磨矿细度为-0.074 mm64.5%时,粗精矿含铜9.78%,铜回收率90.02%;继续提高磨矿细度,铜品位提高幅度不大;综合考虑,确定磨矿细度-0.074 mm64.5%为宜。

2.2 调整剂种类及用量条件试验

添加调整剂石灰和碳酸氢钠的目的一是适当调整矿浆pH值,去除矿浆中的有害离子,有利于浮选泡沫层的稳定;二是石灰和碳酸氢钠都有分散矿泥的作用。试验固定磨矿细度-0.074 mm64.5%、丁基黄药用量(50+10+10)g/t、2#油用量(30+10+10)g/t,进行调整剂种类及用量试验,试验流程见图5,试验结果见表3。

?

由表3可知,以石灰和碳酸氢钠作为调整剂,浮选泡沫层都比较稳定;当石灰用量400 g/t时,粗选尾矿铜损失率较低;此外,石灰价格低、来源广,故采用石灰作为粗选调整剂,用量400 g/t为宜。

2.3 半优先粗选捕收剂条件试验

米拉多铜矿一期采用混合粗选—粗精矿再磨—铜硫分离的工艺流程,该工艺的不足之处一是部分粗颗粒铜矿物在再磨过程中容易过磨、不利于铜矿物的回收及后期铜精矿过滤,二是铜精矿粒度较细,不利于脱水作业的进行。故该试验考虑是否能优先选出部分已单体解离的粗颗粒铜精矿,然后再采用混合粗选—粗精矿再磨—铜硫分离的工艺来回收剩余的细颗粒铜精矿。

在石灰用量400 g/t、2#油用量10 g/t、磨矿细度-0.074 mm64.5%的条件下,分别采用捕收剂Z-200、HBS-01、HB-421和BK-301进行1次粗选捕收剂种类及用量试验。试验流程见图7,结果见表4。

?

由表4可知,HBS-01、HB-421和BK-301的选择性较差;Z-200选择性相对较好,1次粗选作业铜精矿品位即可达到21%以上,可作为优先浮选铜矿物的捕收剂,综合考虑,选择用量20 g/t。

2.4 中矿再磨细度试验

1次粗选作业以Z-200为捕收剂、2#油为起泡剂,所获得粗选精矿进行1次空白精选后,即可获得含铜27%以上的铜精矿。将1次精选尾矿和2粗及3粗泡沫合并作为中矿,当中矿不磨(-0.044 mm73.6%)时,黄铜矿单体解离度仅为51.68%,主要与脉石矿物连生,少量与黄铁矿连生;当中矿再磨细度为-0.044 mm88.0%时,嵌布粒度为5~50μm,黄铜矿的单体解离度为90.73%,少量与脉石矿物和黄铁矿连生。中矿再磨前后黄铜矿解离度见表5。

?

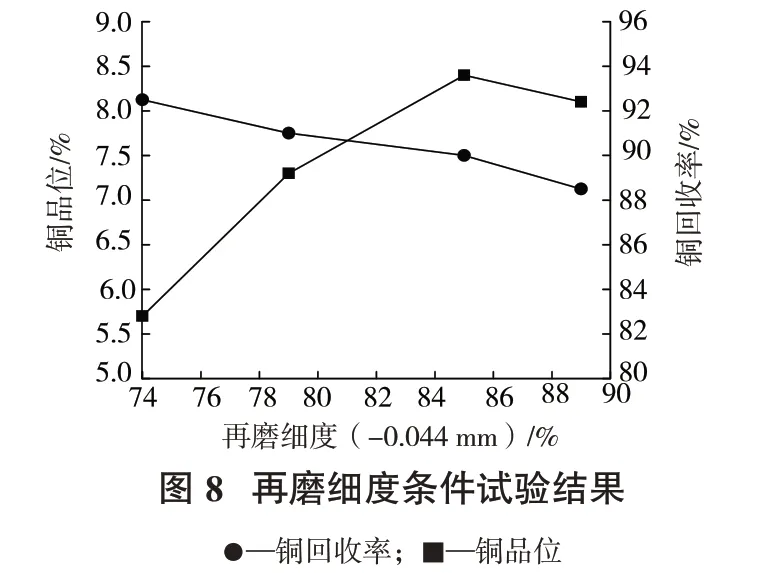

根据镜下检查结果,对中矿进行再磨细度条件试验,中矿再磨再选试验采用1粗1精1扫工艺流程,再磨磨机中添加1 000 g/t的石灰,矿浆pH值为12.15,试验结果见图8。

由图8可见,随再磨细度地提高,再选精矿铜品位提高;当再磨细度为-0.044 mm85.0%时,再磨精矿含铜8.31%、铜回收率89.72%;故选择再磨细度为-0.044 mm85%。

2.5 综合开路试验

在上述条件试验的基础上,采用半优先半混合工艺进行综合开路试验,开路流程优先选出部分已单体解离的粗颗粒铜精矿,然后再采用混合粗选—粗精矿再磨—铜硫分离工艺,试验结果见表6。

?

由表6可知,综合开路试验铜精矿1和铜精矿2品位都达到了25%以上,尾矿1和尾矿2含铜较低,可以在此基础上进行闭路试验。

2.6 闭路试验结果

采用异步浮选—中矿再磨再选流程进行闭路试验,试验流程及药剂制度见图9,试验结果见表7。

?

由表7可知,铜精矿含铜26.34%、含金3.01 g/t、含银48.88 g/t,铜、金、银回收率分别为91.15%,47.62%和66.89%,闭路试验铜选别指标良好。

3 结论

(1)米拉多铜矿属于大型斑岩型铜矿,其中铜矿物主要以黄铜矿为主,少量次生铜及微量氧化铜,硫矿物主要以黄铁矿的形式存在,矿石性质相对简单,属于低品位易选铜硫矿石。

(2)结合黄铜矿嵌布粒度不均匀,且包裹在黄铁矿和脉石矿物之中的性质特点,采用异步选铜工艺,优先回收可浮性较好的粗颗粒铜矿物,再采用混浮再磨再选工艺回收细颗粒铜矿物,取得了良好的选别指标。

(3)闭路试验获得了铜精矿含铜26.34%、含金3.01 g/t、含银48.88 g/t,铜、金、银回收率分别为91.15%、47.62%和66.89%的试验指标。由于金、银大部分以-10μm微细粒包裹于黄铁矿和脉石矿物之中,浮选过程中主要损失于尾矿中,造成铜精矿中金、银回收率不高。