帷幕注浆堵水技术在罗河铁矿的应用

肖松丽 董亚宁 王忠强

(安徽马钢罗河矿业有限责任公司)

长期以来,矿山水害成为困扰着采矿安全工作的重大隐患,隐藏在地下的岩溶裂隙水成了水害的主要源头,在开采中发生涌水对生命财产造成了极大危害[1]。水文地质条件简单的地下矿山可以采用先疏干、后采矿的传统技术,但涌水量特别大、水文地质条件复杂的矿山就不适合采用该技术,此时必然破坏水文地质环境,不能实现安全高效采矿的目标[2]。因此,注浆法成为防治矿山水害的选择,通过注浆钻孔将原来松散的土粒或裂隙胶结成整体,形成一个结构新、强度大、防水性能强和化学稳定性良好的结石体,形成隔水层[3]。隔水层厚度足够保证顶板不受破坏,即可起到隔水的作用[4]。帷幕注浆为环保、经济、直接有效的矿山水患处治方法,在生产中,遇到大涌水情况,采用帷幕堵水成本相对较低,是矿山首选的治水方案。

1 工程概况

罗河铁矿矿床由大型高磷高硫含钒钛磁铁矿及大型硫铁矿、大型硬石膏矿组成。罗河铁矿矿区水文地质条件属中等类型,矿体间接顶板次生石英岩的孔洞裂隙承压水是矿坑充水的主要来源,但动储量补给不足,静储量较大。上覆岩层风化带的裂隙潜水和侧向的粗安岩类裂隙潜水则是矿坑充水的次要来源。矿体及顶板岩石不含水,矿体与次生石英岩含水层之间大部分被高岭土化、泥化所隔。但在个别地段两者之间相接,或被破碎带联通,矿区西北角30联巷与40联巷、5#穿脉至2#穿脉之间,含水层底板标高在-420 m以下;30联巷与50联巷、7#穿脉至2#穿脉之间含水层底板标高在-400 m以下,见图1,属水文地质相对复杂区。该部位含水层底板与-540 m首采中段仅有120~140 m的高差,在矿床疏干完成前,这部分矿体属水体下资源。经计算,开采至-620 m阶段时,坑内总正常涌水量4 809 m3/d,最大24 839 m3/d,涌水量较大。

罗河铁矿含水区域构造裂隙发育、涌水量大,水文地质条件复杂,需要应因地制宜地制定符合矿山实际情况的井下防治水技术方案,实施钻孔注浆堵水,在短时间降低矿坑涌水量,控制开采区域的涌水量。

2 钻孔注浆工艺

2.1 浆液与造浆

注浆材料应具备快速堵水、价格便宜、稳定性好、配制方便、结石体强度高等原则[5]。根据现场浆液配比与力学参数实验数据,选择采用42.5#普通硅酸盐水泥与水配制成的单液水泥浆,设计水灰比为5∶1,3∶1,2∶1,1∶1,0.8∶1,0.6∶1共计6个等级。浆液容重为1.1~1.7 kN/m3,密度为0.05~0.10 g/cm3,容重1.48 kN/m3以上的浆液为浓浆(水灰比为1∶1),以下的为稀浆。

采用二次造浆的方案,即一级造浆站制好浆液后,采用2根直径为50 mm、耐压为3 MPa的输浆管输送至二级搅拌站,在二级搅拌站采用耐压为21 MPa的高压注浆管对钻孔进行注浆。一级造浆站场地选择在注浆平巷进口的南侧,按最大日制浆能力为500 m3设计,采用半自动制浆系统,水使用时间计电器进行计量,注浆材料采用电子称重传感器进行计量。

2.2 试验孔布置

以注浆试验段能够为整个帷幕服务为原则,注浆试验孔均布置在帷幕轴线上,共设计7个钻孔,分别采用不同序次不同孔距单排直线的形式,见图2。试验孔包括注浆试验孔5个和检查孔2个,注浆试验孔编号SK-1~5号,检查孔编号SK-6~7号。其中,注浆试验孔分三序施工。

(1)I序孔。SK-1、SK-4号孔,作用是了解注浆试验段的地层分层情况和各层裂隙发育程度并作裂隙统计,掌握每个地层透水率等资料。

(2)II序孔。SK-2、SK-5号孔,其作用是完成一序孔所要了解和掌握的地质及水文地质资料等工作,SK-2号孔还可了解浆液扩散半径是否达到20 m,SK-5号孔则可检查单个注浆孔的扩散半径是否达到10 m。

(3)III序孔。SK-3号孔,其作用是除了完成一序孔所要了解和掌握的地质及水文资料等工作外,尚可检查在势能迭加的影响下,注浆孔的扩散半径是否达到了10 m。

(4)检查孔。SK-6、SK-7号孔,其目的是检查在各项势能迭加的影响下注浆效果,其中SK-7号孔检查后不封孔,留下作为以后帷幕注浆工程的水位观测孔。

2.3 钻孔结构参数确定

钻探孔为垂直孔,采用φ130 mm钻头开孔,见较完整基岩,即下入φ127 mm的护壁管进行护壁,注浆段设计口径为110~75 mm,帷幕段普遍存在破碎程度不均的地层,施工中遇到该层便及时起钻进行注浆,并在变径时采用φ108 mm或φ89 mm地质套管进行护壁,φ75 mm口径钻进至终孔。

2.4 钻孔冲洗

各钻孔在压水试验或注浆前均按规范要求进行了钻孔冲洗,将孔内杂物冲到需要注浆半径范围之外,保证注浆范围空隙的洁净。其流程如图3所示,各次序孔均采用自上而下分段卡塞进行压水试验,并按设计要求采用三级五段法或单点法。压水压力为0.3、0.6、1 MPa,每级压水20 min;压力与流量均由自动记录仪进行记录,压水每2 min测读一次压水流量,每次读取的流量值作为计算流量,按式(1)计算出透水率:

式中,q为试段透水率,Lu;Q为压入流量,L/min;P为作用于试段内的全压力,MPa;L为试段长度,m。

2.5 注浆施工

(1)注浆方法。采用自上而下纯压式分段注浆法,即从上向下逐段进行钻孔注浆,直至孔底的注浆方法(图4)。注浆前均对注浆材料、制浆设备、注浆管道、注浆设备进行检查,止浆塞安放在待注浆段顶板上2~3 m井壁比较完整的地层,下止浆塞时准确记录注浆管的长度和数量;止浆塞下至设计位置后,孔内注入清水检查隔离效果;注浆过程中采用注浆自动记录仪对注浆压力和流量进行观测和记录,严格控制,达到结束标准后方可结束注浆。

帷幕注浆段长度原则上为30 m,在遇到岩体裂隙发育、孔内坍塌严重或漏水严重时,根据实际情况适当缩短注浆段段长,遇到岩芯完整,裂隙、岩溶发育程度很弱,钻进过程中冲洗液漏失量少的情况,适当加大注浆段段长,但最大段长不超过40 m。

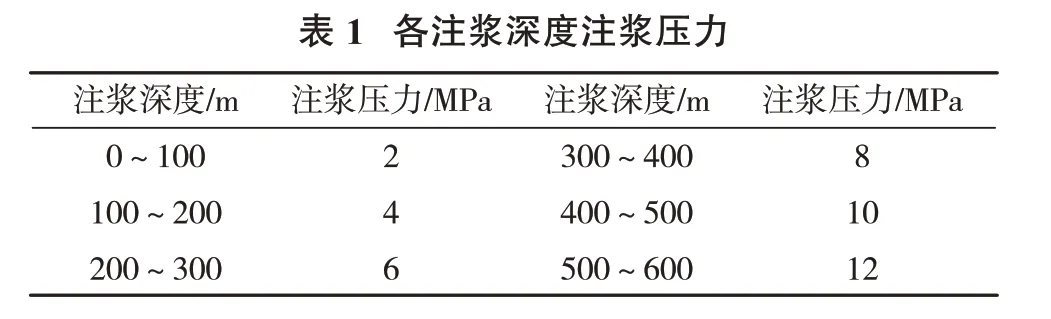

(2)注浆压力。根据注浆帷幕所在位置的地质、岩性及溶蚀裂隙发育特征,结合注浆段的埋深、岩性及地下水位埋深、所注浆液特征情况,注浆压力一般按帷幕顶部注浆压力不宜小于注浆段静水柱高度的1.5倍,幕底注浆压力不宜小于注浆段静水柱高度的2倍确定。在裂隙开度较小、连通性较差且土体渗透性较低的条件下,主要采用劈裂注浆法[6],各注浆深度注浆压力详见表1。

?

(3)注浆过程中压力的控制。对灌浆压力采用一次升压和分次升压法的控制方式,以保证该试验段帷幕注浆的质量。当对某个孔段开始灌浆时,首先尽快升到设计压力,在灌注过程中,按吸浆量变化的情况,恰当的控制灌浆压力。对于岩体比较完整、断裂不甚发育的岩层或当灌浆进入II、III序孔时,采用一次升压法注浆;对于断裂、溶蚀裂隙等发育程度较强的地层,如起始压力很难一次升到设计压力,则采用连续分次升压法;对于断裂破碎及强溶蚀地带,出现比较严重串、漏浆,在低压下即大量耗浆,甚至不能起压,单位吸浆量大于泵的排浆能力的情况时,采用间断分次升压法,并为了减少间断次数,每次间断前尽可能提高灌浆压力。

(4)注浆结束标准。当注浆压力达到设计压力,流量小于30 L/min时,维持20 min结束注浆;当注浆压力大于设计压力0.5 MPa并持续上升,流量小于15 L/min时结束注浆,停注后闭浆10~15 min。采用了注浆全自动记录系统按程序进行全过程记录,确保了注浆按标准进行。

2.6 孔施工检查

注浆试验孔施工一段时间后便开始进行检查孔的施工,以了解注浆试验的质量,鉴定注浆试验的效果,本次布置检查孔2个,编号SK-6、SK-7号孔。检查孔钻探施工原则上按注浆孔钻探施工技术要求进行施工,采用清水钻进,全孔取芯,岩芯采取率完整岩层不小于80%,破碎岩层不小于65%,并观察岩芯、裂隙中有无水泥浆液结石及结石体的固结情况;每30 m采用“三级五段法”进行一次压水试验,单位透水率不大于3 Lu为合格,若出现钻孔漏水严重地段,则进行补强注浆。

2.7 浆液配比与变换

帷幕注浆设计浆液变换如表2所示。浆液浓度一般先从稀浆开始,随着注浆过程进展再逐级变浓,最后由浓浆结束注浆。

如果注浆在持续时间内没有达到设计压力,则换浓一级浆液;如果注浆压力不变,浆液注入率有所减小,或者浆液注入率不变,注浆压力有所上升,则不改变浆液浓度;如果浆液注入量达到或超过规定指标后,浆液注入率和注浆压力均无明显变化时,则把浆液浓度升高一个级别;如果注浆时间超过9~10 h采用间歇注浆,停止注浆后进行扫孔,待初凝后再继续注浆,直至达到吕容值小于3 Lu。

?

3 注浆工业试验质量评价

3.1 含水层可注性分析

现场工业试验段施工3个次序注浆孔共5个,各次序孔注浆前透水率为0.02~7.39 Lu,平均透水率不大于1 Lu,大多小于Lu(帷幕设计透水率),属于弱富水地层,注浆量偏小,可灌性、全帷幕代表性欠佳。但各注浆孔中局部存在透水率、注浆量异常情况,如SK-2号孔的170.7~179.4 m段透水率达7.39 Lu、注浆量为22.7 m3,SK-5号孔的584.3~597.0 m段透水率为2.99 Lu、最大单位注浆量达2 932.91 L/m,可能是SK-5号孔揭露F35断层所致。总体上该试验段地层可注性差,无规律性可循,具有一定的方向性,在平行裂隙和地层方向扩散半径较大,垂直裂隙或地层面方向扩散半径小。

3.2 各钻孔注浆迭加效应分析

帷幕注浆试验共完成注浆孔5个,其中I序孔2个、II序孔2个、III序孔1个。在现有设计施工参数条件下,由于该试验段岩溶裂隙、断层破碎带不甚发育,富水性较弱,3个序注浆孔(注浆段)未呈现出明显的叠加递减效应,3个序孔的透水率无明显差异,甚至出现II序孔大于I序孔透水率的倒挂现象,表明试验段的裂隙、溶蚀孔、洞互通性较差,浆液扩散呈不规则型,注浆时,浆液在压力作用下,向贯通性较好的裂隙扩散,将过水通道进行封堵,当该段贯通裂隙充满时,注浆压力达到设计值,灌浆流量迅速减少而终止灌浆。

3.3 透水率与注浆量关系分析

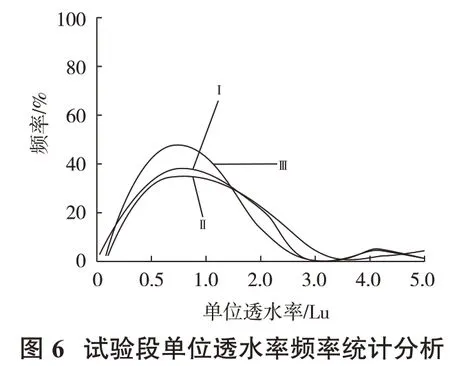

整个试验段相对透水性较弱,连通性较差,方向性明显,导致后续钻孔仅揭露到少量的水泥结石体。钻孔揭露统计结果如图5、图6所示。

由图5和图6可看出,I、II、III序注浆孔单位注浆量分布递减规律不明显,各孔序偶或性较大、无规律可循,但总体裂隙不大、可灌性差;从单位透水率频率分布来看,试验段透水率小于3 Lu的频率达到92%以上。

在试验段3个次序孔的施工中,共施工7个孔,累计钻灌长度4 813.81 m,注浆前各注浆孔段透水率为0.02~7.39 Lu,平均透水率均不大于1 Lu,注浆1 345.23 m3(有效注入水泥543.28 t),单位注浆量为279.45 L/m,折合单位耗灰量为0.113 t/m,注浆后仅SK-2、SK-5号孔见到呈聚密充填的浆液结石体,单位耗灰量低说明试验段岩体较完整,裂隙、岩溶不发育,可注性、裂隙联通性差;检查孔未见水泥结实体,说明裂隙发育弱、分布不均、具有方向性;通过检查孔的压水试验,吕容值为<3 Lu,说明该段帷幕质量符合设计要求。

3.4 帷幕设计参数分析

在依序注浆后,虽然I序孔与II序孔的单位注浆量和单位透水率无明显减少,叠加效应不明显,但III序孔的单位注浆量和单位透水率明显减少了,表现出了良好的注浆堵水效果。

试验钻灌过程表明,全试验段除幕顶以下约120 m岩体完整性好,透水率变化较小外,其余各段岩体完整性稍差,据注浆孔揭露岩体表明,岩溶、裂隙发育程度随深度的递减或递增趋势不明显,但整体性较弱,除遇构造导水、富水性稍好外,基本属弱含水体。

4 结论

(1)首采段-540 m水平属于水下矿体,需要采取相应的防水措施;由于其地下涌水量较大,不宜采取先疏干再采矿的方案,因此设计采用帷幕注浆堵水的方式防治水害。

(2)帷幕注浆施工过程中同时补充了解了该试验段的水文地质资料,发现该段岩溶裂隙、断层破碎带不甚发育,富水性较弱等情况,试验段的裂隙、溶蚀孔、洞互通性较差,浆液扩散呈不规则型。

(3)结合罗河铁矿水文地质情况和开采工艺要求,设计了该矿帷幕注浆技术方案,开展注浆实验,并通过钻孔揭露检验注浆效果。工程实践表明,注浆堵水效果明显,以吕容值<3 Lu为合格检验标准,则合格率达到92%以上,说明该矿区的堵水工程采用帷幕注浆法是行之有效的。