等离子弧焊与自动氩弧焊组合焊接工艺分析

李建平 周正亮 崇凤娇 杨冬琴

(天华化工机械及自动化研究设计院有限公司,兰州 730000)

社会经济的快速发展,带动了现代工业的迅猛发展。在工业发展中,不锈钢和双相钢等材料的占比越来越大。焊接技术是这些材料制作设备的主要加工工艺。在规模化的工业生产中,传统的氩弧焊与电弧焊组合工艺转变成等离子与自动氩弧相结合为主的焊接工艺[1]。本文着重介绍后两种焊接工艺及其产生机理和技术要点,并分析二者相结合的焊接工艺。

1 等离子弧焊接工艺原理及设备

1.1 等离子弧的特点及产生原理

一般的焊接电弧为自由电弧,电弧的气体未被充分电离。当气体获得足够的能量时,会产生电离,将较充分电离的气体称之为等离子体。等离子体属于一种特殊物质。实际使用的等离子体是经过压缩的电弧,也就是等离子弧[2]。首先,等离子弧温度高且能量密度大,内部正负离子的浓度几乎相等,温度能够达到1 6000~33 000 K,远超一般自由电弧的温度。等离子弧能量密度也要比一般的自由电弧高,且具有较高的导电性。由于它的截面积较小,因此一般的等离子弧喷嘴出口的温度在20 000 K以上[3]。其次,等离子弧具有较强的稳定性、挺直度以及较宽的调节范围,根据不同的材质和工艺要求,通过调节电流、喷嘴孔径、喷嘴形态、气体种类以及气体流量,可以得到不同性质的等离子弧,因此调节范围较宽[4]。此外,等离子弧具有较强的吹力。等离子弧发生装置内通入常温的压缩气体,由于受到电弧的高温而膨胀,使气体压力增高,通过喷嘴的细孔截面积较小,能量集中。由于气体的流速极强,因此可形成较强吹力的等离子弧柱[5]。

1.2 等离子弧的焊接方法分类

1.2.1 穿透型焊接法

穿透型焊接法是电弧在溶池前端穿透工件形成小孔的焊接方法,也被称为小孔效应法。穿透型焊接法主要利用等离子弧高温和能量集中的特点,迅速将焊缝处的金属加热至熔化状态。当焊接参数选择适当、电弧挺度适中时,它足以穿透整个焊缝的厚度。穿透型焊接法具有焊接速度快、生产效率高、焊接接头质量好以及焊接变形小的优点。

1.2.2 熔透型焊接法

熔透型焊接法是指在焊接过程中只熔透焊件但不产生小孔效应的等离子弧焊接法。在使用熔透型焊接法焊接时,电弧压缩的程度较弱,等离子流喷出的速度较小,电弧的穿透能力较弱。熔透型焊接法与钨极氩弧焊的焊接方法较为类似,适宜焊接2~3 mm厚度的板材。

1.2.3 微束等离子弧焊

微束等离子弧焊接是利用小电流(通常小于30 A)进行焊接的等离子弧焊。当微束等离子弧焊的焊接电流小于10 A时,会出现电流不稳定的情况,因此往往要采用联合弧的形式进行焊接。此外,微束等离子弧焊接对电源有一定要求,需采用垂直陡降外特征的直流电源进行焊接。

1.3 等离子弧焊接设备及主要组成部分

等离子氩弧焊接设备的主要结构包含了弧焊电源、等离子弧焊枪、自动控制系统、行走机构以及气路和水路循环系统,如图1所示。等离子弧焊接的首要设备是电源。等离子弧焊所采用的电源大部分具有陡降外特性的电源。根据某些工艺和焊接需要,有时会要求使用垂直下降外特性的电源。此外,它还包括等离子弧的引弧装置、焊接监视系统以及喷嘴。喷嘴的结构尺寸与形状对等离子弧的压缩作用及其稳定性具有重要影响,主要分为单孔喷嘴、多孔喷嘴和双锥度喷嘴。单孔喷嘴是只带一个中心压缩孔的喷嘴,适宜中小电流的等离子弧焊接使用;多孔喷嘴是除带有中心孔以外,在中心孔的两侧还有等距离的喷孔,能够有效减小焊缝;双锥度喷嘴(扩散式)是一种新型喷嘴,可以使用更大的电流进行焊接,还能够扩大等离子弧的稳定参数,如在焊接不锈钢时,采用双锥度喷嘴能够一次穿透14 mm的焊缝。

图1 等离子+自动氩弧焊接设备

1.4 等离子弧焊工艺优点

等离子弧焊能够焊接大多数电弧焊所能焊接的材料以及多种难熔金属,具有极大的优越性。比如,对于一些活性材料,一般的焊接方法是不能完成的,而等离子弧能够进行焊接。尤其在薄板焊接方面,等离子弧焊工艺解决了氩弧焊不能进行的焊接问题。例如,一般情况下氩弧焊在焊接1 mm的板材时难度很大,而等离子弧焊能够轻松解决这一问题。但是,等离子弧焊接具有很强的穿透性,一般对于小于8 mm的金属板材可以不用开坡口而直接拼板焊接,减少了填充金属的消耗,降低了生产成本。

2 自动氩弧焊的简要概述

自动氩弧焊是在普通氩弧焊的基础上增加自动控制系统和自动送丝机构,利用氩气保护熔池,通过电流使母材熔化成液态熔池,再使母材金属与焊材相结合的一种焊接技术。在进行氩弧焊接时,要注意焊接参数的调整设定,包括焊接电流、焊接电压、焊接速度等。焊接时,各项参数必须匹配好,同时要保证焊前各项准备工作的完善以及焊接设备各项性能的完好。

3 等离子与自动氩弧焊组合焊接工艺质量控制及焊接要求

在进行等离子与自动氩弧组合焊接时,以介绍焊接不锈钢材料为主,主要基于以下几方面进行控制及焊接。

3.1 焊接环境

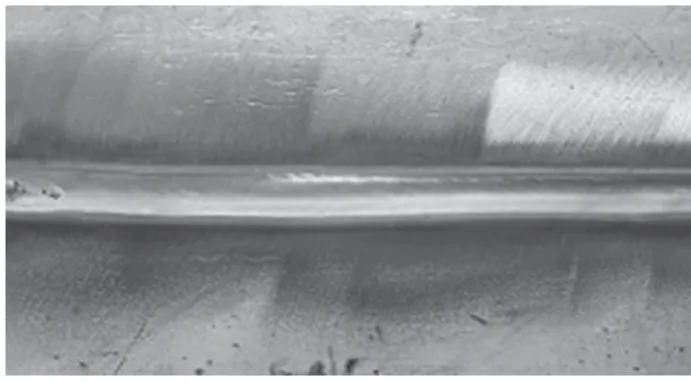

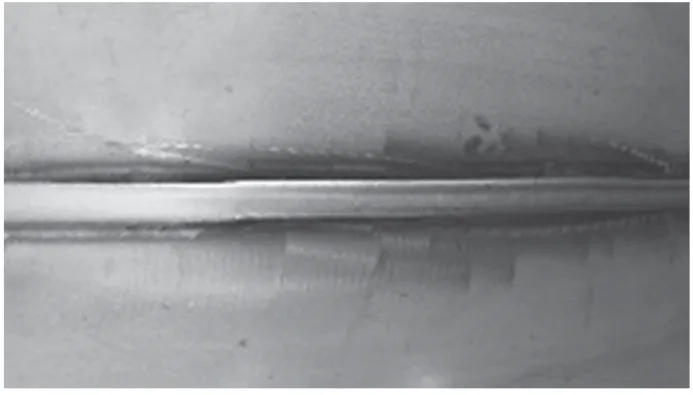

以焊接304L、316L和2205双相钢为例,在焊接前要清理焊缝两侧的油污,打磨去掉氧化层及其他杂质,同时背面必须有氩气保护以确保背面成型。因为等离子与自动氩弧焊组合焊接工艺的焊接热源较集中,熔池温度高,因此焊接过程速度快、焊缝成型好且焊接缺陷少。实际工业生产中的打底焊缝和盖面焊缝,分别如图2所示和图3所示。由于焊接熔池温度高,因此不锈钢等材料在焊接过程中需要注意控制层间温度,防止接头组织过热导致晶粒粗大而影响力学性能和腐蚀性能。此外,焊接过程中要时刻确保接头部位清洁,防止杂质进入。

图2 等离子打底焊缝

图3 氩弧焊盖面焊缝

3.2 焊接接头

要合理设计焊接接头,防止出现指导工艺不当而导致的缺陷,以及出现应力腐蚀和开裂的情况,同时选择合理的组装工艺,减少变形度。此外,要规范合适的焊接工艺,设置匹配的焊接参数,确保焊缝成型良好,防止出现咬边和未熔合等缺陷。焊接过程中还要规范调整及安排焊接参数和焊接顺序,以降低焊接残余应力水平。

3.3 人员与设备

焊接前要确保焊接人员取得相关的操作证书,掌握焊接规范和焊接顺序,能够按照标准规范焊接,且技术水平达标。此外,要提前查验焊接设备各项性能是否完好,并查看引弧各项参数是否准确,确保在焊接过程中不会由于设备问题而影响焊接质量。

3.4 焊接准备工作和过程控制

以焊接不锈钢容器为例,焊接前要清理焊缝的两侧,并利用丙酮清洗焊接部位周围的油污,然后从纵缝开始焊接。焊接过程中必须使用引弧板和收弧板。焊枪要保持垂直状态,在焊缝背面要加上铜垫板通气保护和冷却装置,防止焊缝高温氧化,提高保护气体的效果和焊接接头的抗腐蚀能力。在纵缝焊接完成后开始焊环缝,此时焊枪要向焊件的方向前移,确保焊接溶池能够在相对水平的位置上凝固。此外,要将不锈钢压力容器筒节与封头装配好,利用专用夹具将其固定,确保环缝的焊接质量。焊接过程中还要注意控制送丝角度,防止焊丝送偏而未及时熔化形成缺陷。

3.5 焊接工艺

不锈钢和双相钢等材料对焊接工艺有特殊的要求,包括焊接过程中的温度控制、时间控制、气体流量控制、焊接电流控制、焊接速度控制以及焊接电压控制等。这些参数的协调匹配是影响焊接质量的关键因素。

3.5.1 焊接时间

需要精准把控焊接时间,避免焊接时间过长导致烧穿和层间温度过高,或者时间不足而达不到焊缝成型要求。

3.5.2 焊接电流

焊接电流过大会烧穿焊缝,电流过小则不能击穿焊缝。

3.5.3 气体流量

气体流量过大时,吹力太大,容易焊漏;气体流量过小,则不利于焊缝焊透而快速成型。

3.5.4 焊接速度

焊接速度过快不易于熔池成型,而速度过慢则容易形成塌陷。

4 结语

随着我国工业化进程的不断加快,等离子弧焊的方式在焊接工艺中的优越性愈越发凸显,是传统的焊接方法不可比拟的。尤其在不锈钢等金属材料的焊接中,它能够在不开坡口的条件下直接进行焊接,减少了复杂的焊接工序和前期准备工作,提高了生产效率,降低了生产成本。本文对等离子弧焊接展开详细论述,同时简要分析等离子与自动氩弧焊组合焊接工艺,提出了等离子弧焊与自动氩弧焊组合焊接的质量控制要点,希望能够扩大等离子焊接工艺的应用范围,促进我国的工业化发展。