全自动钢带卷圆焊接机构的研发和应用

游剑峰

(福建宝丰管桩有限公司,福州 350100)

随着国家经济的发展,管桩应用场景从铁道桥梁等扩大到工业与民用等领域。全国范围内的管桩生产企业越来越多,而目前与国内的管桩企业配套的设备厂商主要以生产传统粗加工设备为主。近年来,管桩设备厂商也开始研发自动化设备和自动化生产线,而这需要漫长的技术积累过程。在传统生产过程中,管桩生产过程中钢带卷圆焊接工艺存在效率低、劳动强度大以及可能会伤害焊接工人等问题。

1 传统生产过程问题点分析

传统生产过程中运用的是手动设备,从入料到产成品,整个过程存在大量的搬运作业。钢材料质量和刚性大,导致工人劳动强度大[1]。钢带卷圆后,需要焊接成整体。传统焊接工艺采用普通焊条,对工人的焊接专业技能要求较高。在焊接钢带接合缝时,工人需要用肉眼进行对位,而强光辐射容易损伤眼睛和裸露的皮肤,引起角膜结膜炎(电光性眼炎)、皮肤红斑症和红外线白内障等职业疾病。焊接过程产生的反应烟气,容易影响工人的呼吸系统。

2 钢带卷圆焊接的设计研发

2.1 钢带卷圆结构的设计优化

卷圆设备的几种结构如图1所示。

因手动钢带卷圆设备中最常用的卷圆结构是采用对称结构,设计初期选择图1(a)结构作为设备卷圆的主体结构。实际设计研发过程中发现,该结构存在以下问题:卷圆完成后,钢带无法从动力辊处脱离出来;卷圆完成后,钢带接合处位置无法实现居中定位;钢带以水平方式入料,要保证入料正常,需先抬高动力辊,入料结束后动力辊再恢复原位,而动力辊上面的空间大小有限,难以实现大幅度动作[2]。

图1 卷圆设备的几种结构

经验证发现,图1(b)结构与图1(a)结构存在相同的问题。经过不断设计和调整,最终确定图1(c)结构最适合做自动化控制。当轮2开始动作时,通过控制轮1的高度H1和距离L1,可以改变钢带的卷圆半径,从而达到想要的钢带卷圆后的圆度尺寸,实现自动化控制[3]。

2.2 钢带卷圆居中定位结构研发

钢带从平直状态弯曲成产品标准要求的圆形状态是一种材料形变的过程[4],最终成品状态的钢带需要达到国标的尺寸要求,还需要方便后续焊接等工艺作业。

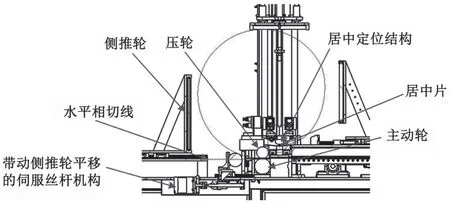

设计研发的两种结构方式如下。第一种结构方式是通过主动轮转动的周长确认钢带进料的长度。此方案结构简单、控制方便,主动轮运转的同时钢带也在前进。但是,实际使用时,钢带与主动轮接触面存在打滑的可能性。钢带进料时会存在偏差,导致圆形状态时不能闭合。第二种结构方式是采用机械定位方案,定位结构如图2所示。设计一个导引装置,保留主动轮但不作长度计量,导引结构下面安装定位片,在钢带卷圆完成后,用三面定位结构(含侧推轮、压轮、主动轮和伺服电机)将钢带的两端面压在居中片上进行定位。样机测试证明,采用机械定位方案,能够完美满足技术需求。

图2 钢带卷圆居中定位结构

2.3 钢带对中接合的结构研发

在钢带卷圆居中定位完成后,需要接合焊接两端面。这个环节要求圆形状态钢带的两端接合处要平齐,使钢带两端焊接接合时牢固平整[5]。

钢带卷圆居中定位后,设计一结构从上面往下压紧圆形钢带,同时左右两侧用压紧机构压紧。此时进行测试发现,左右侧钢带形状出现圆度差异,钢带两端接合处不平整且有间隙,不良率达到了32%左右。这需要保证钢带的各位置硬度和平整度等一致,导致可适应性低,成本投入大。当右侧固定压紧不动而左侧用伺服电机做控制精度调整时,钢带卷圆后两端接合处闭合靠拢定位精准,结构如图2所示。

经过50组样品测试,图2方案满足实际生产制造需求,实际合格率达到99.5%以上,能够实现钢带卷圆居中接合。

2.4 钢带卷圆居中接合后的焊接方案

目前,可适用的焊接方案有二氧化碳保护焊、氩弧焊和激光焊接[6]。其中,二氧化碳保护焊有焊渣飞溅和烟尘,不适合在小空间的机械结构内做焊接。激光焊接需要的空间大,而且成本高。氩弧焊不需要大空间,也无飞溅和烟尘等问题,是首选的合适焊接方案。

2.5 焊接控制系统设计和研发

钢带卷圆居中接合后,要把两端焊接形成一个完整、牢固和标准的圆形钢带。此过程需要克服几个难点:第一,钢带接合处需要平整不能有重叠;第二,焊接过程需要自动完成;第三,焊接完成后需要自动出料。

针对以上问题,解决方式如下。第一,结合图2的结构,通过控制侧推平移结构自动适应钢带两端的接合点,避免出现重叠。第二,设计丝杠结构控制焊枪运行路线和速度,通过人机界面设置参数,结合可编程逻辑控制器(Programmable Logic Controller,PLC)运行控制伺服电机,带动丝杠实现整个焊接过程全自动、可量化和无人化。第三,控制系统设计。焊接完成后,侧推平移结构和焊枪自动复位,丝杠带动排出工位将焊接好的圆形钢带输送到下一道工序。经实际测试使用,整体结构合理,生产节拍周期满足计划需求。

3 成套设备优点分析

局部的结构研发完成后可进行成套设备组装,从而形成一套全自动钢带卷圆焊接设备,优点如下。

(1)实现了全自动运行控制,不需要人工参与,普通工人就能替代专业焊工完成,同时避免了人工作业时的弊端,减少了工位职业伤害。全自动生产时,小时产能相对提高了2.5倍。

(2)提高了材料投入量的控制精度,减少了材料浪费,做到了标准化生产,可通过参数设置调整实现自动切换,以适应生产不同的产品。

(3)控制系统可以计算和存储设备的运行记录和追溯生产情况,利于生产管理。

4 结语

全自动钢带卷圆焊接机构的研发和应用,是在人工作业的基础上,结合管桩行业的特点的创造性设计研发,解决了管桩生产中钢带卷圆焊接的难题。目前,整套成品设备实际应用反馈良好。