秦山核电320 MW核电汽轮机低压末级动叶叶根加工超差安全性分析与评估

山雪峰

(中核核电运行管理有限公司,浙江 海盐 314300)

为了配合机组运行许可证延续工作的开展,电厂于2014年启动了320 MW汽轮发电机组增容改造可行性研究工作,基于汽轮机关键部件的剩余寿命评估,结合工程改造的经济性分析,制定了提效增容的改造技术路线和方案。根据技术方案,汽轮机本体改造范围涉及了包括高压模块、低压模块在内整个通流部件的升级更新。在项目的设备制造过程中,检查发现低压末级动叶905 mm叶片的叶根加工产生了超差。

本文基于超差值对叶片接触面应力考核、叶根强度影响、叶根轮槽应力考核等方面进行了考核计算[1],并基于安装后的静频测试和动平衡试验表现等方面数值进行了跟踪,采用理论计算和实际测量结合的方法,对动叶叶根超差的影响值进行了评估。本文建立的评估方法可为汽轮机各级动叶叶根加工的影响量预测提供参考。

1 模型建立

根据汽轮机低压模块的改造方案,低压末级叶片选用了905 mm长叶片,叶片为双焊拉筋结构型式,整级叶片数为96片。在叶片生产制造过程中,采用了三坐标测量仪对叶根部位各加工尺寸进行检测校核。检查结果表明,在被检测的96只叶片当中,共计有39只叶片存在不同程度的超差现象,型面超差在0.001 mm以内的25只,型面超差在0.001~0.002 mm之间的10只,型面超差0.002~0.003 mm的共计4只。型线上最大公差值超出要求0.004 mm,主要发生在叶根中间截面靠近压力面一侧。

为了验证初步结论的正确性,选择采用有限元计算的方法,分析叶根齿面超差对叶片应力和频率的影响。由于叶根的最大应力一般出现在叶根第一齿或第二齿[1],因此选择对叶根的第一齿及第二齿的接触面型面施加过盈和间隙来进行计算。

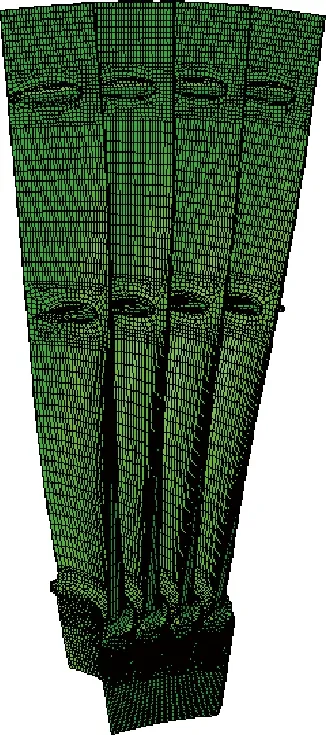

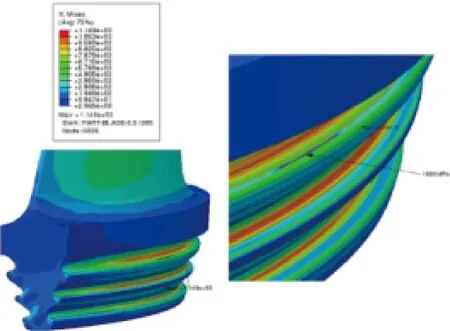

为了更真实地模拟叶根对叶片的受力影响,根据实物四片成组双层拉筋成组的设计,形成的计算模型如图1所示。

图1 有限元计算叶片网格模型

本课题中轮槽的加工在标准范围内,由于叶根的加工产生了超差,导致叶根、轮槽的接触产生了过盈或者间隙配合的情况。有研究结果表明,叶根、轮槽对称接触时,全部接触齿同时接触的应力集中系数最小且分布较均匀;而当部分接触齿产生间隙时,发生部分不均匀接触,应力集中系数明显增大[2]。

为了研究加工超差的叶根产生的叶根与轮槽的不均匀接触对叶根、轮槽的应力变化状态,同时也考虑对于长叶片的叶根强度的影响,课题分别从接触齿型应力分布、叶根轮槽应力分布和叶根强度校核三个角度进行分析和论述[6]。

1.1 齿接触面超差的应力分布

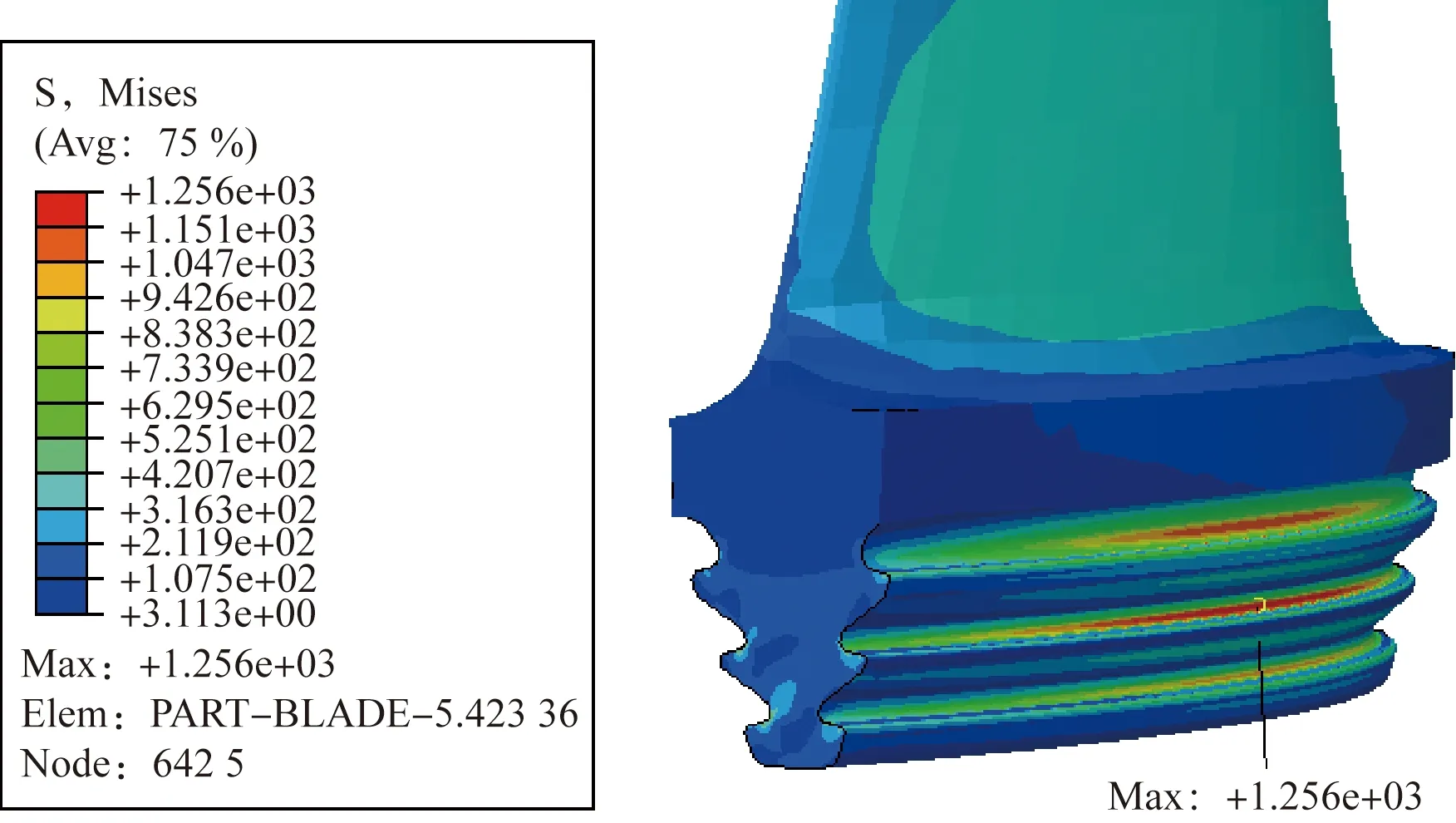

标准叶片叶根的弹性应力分布如图2所示,叶片最大应力值出现于叶根第二齿圆弧背弧处,峰值Mises应力为1256 MPa,第一齿圆弧处的峰值Mises应力值和第二齿相当,其值为1175 MPa,第三齿圆弧处的峰值Mises应力稍小,为982 MPa。

图2 标准叶片叶根弹性应力分布

课题选取峰值Mises应力超过1000 MPa的第一齿和第二齿作为重点研究对象,施加超差的分析。由于课题研究的最大超差在0.004 mm以内,基于超差的最大影响值和有限元网格模型的精度,课题选取远比超差值恶劣得多的0.01 mm作为分析的最小单位。

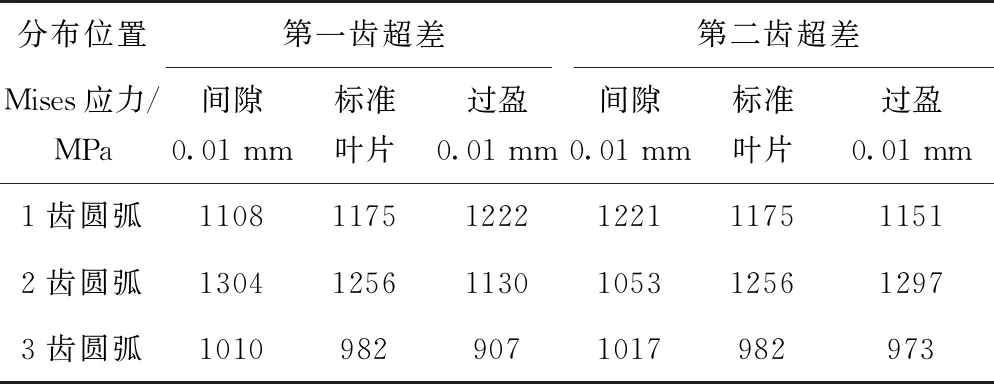

叶根第一齿和第二齿超差对叶根弹性峰值应力的影响情况如表1所示,结果显示,若叶根第一齿接触面存在0.01 mm的超差,影响弹性应力峰值的变化约在50 MPa左右,叶根第二齿型面存在0.01 mm的超差,对叶根齿圆弧整体弹性峰值应力的影响大约在40 MPa左右,相对其原有压力值影响值较小。

表1 叶根超差对叶根弹性峰值应力的影响

叶根第一齿和第二齿超差对叶片整体频率的影响情况如表2所示,结果显示,施加0.01 mm的超差对叶片组前3阶频率均无影响。

表2 叶根第一齿超差对叶片频率(动频)的影响

需要说明的是,有限元模拟的超差情况远比实际超差情况恶劣得多。首先在超差尺寸上小于有限元计算采用的0.01 mm。其次,课题研究的是接触型面个别点的超差,而有限元方法模拟的是接触型面的整体超差。据此可以得出结论,实际存在的超差情况对叶根应力分布的影响更小,相较其原始设计弹性峰值,可以忽略,故对叶片组的整体频率几乎无影响。

1.2 叶根强度影响分析

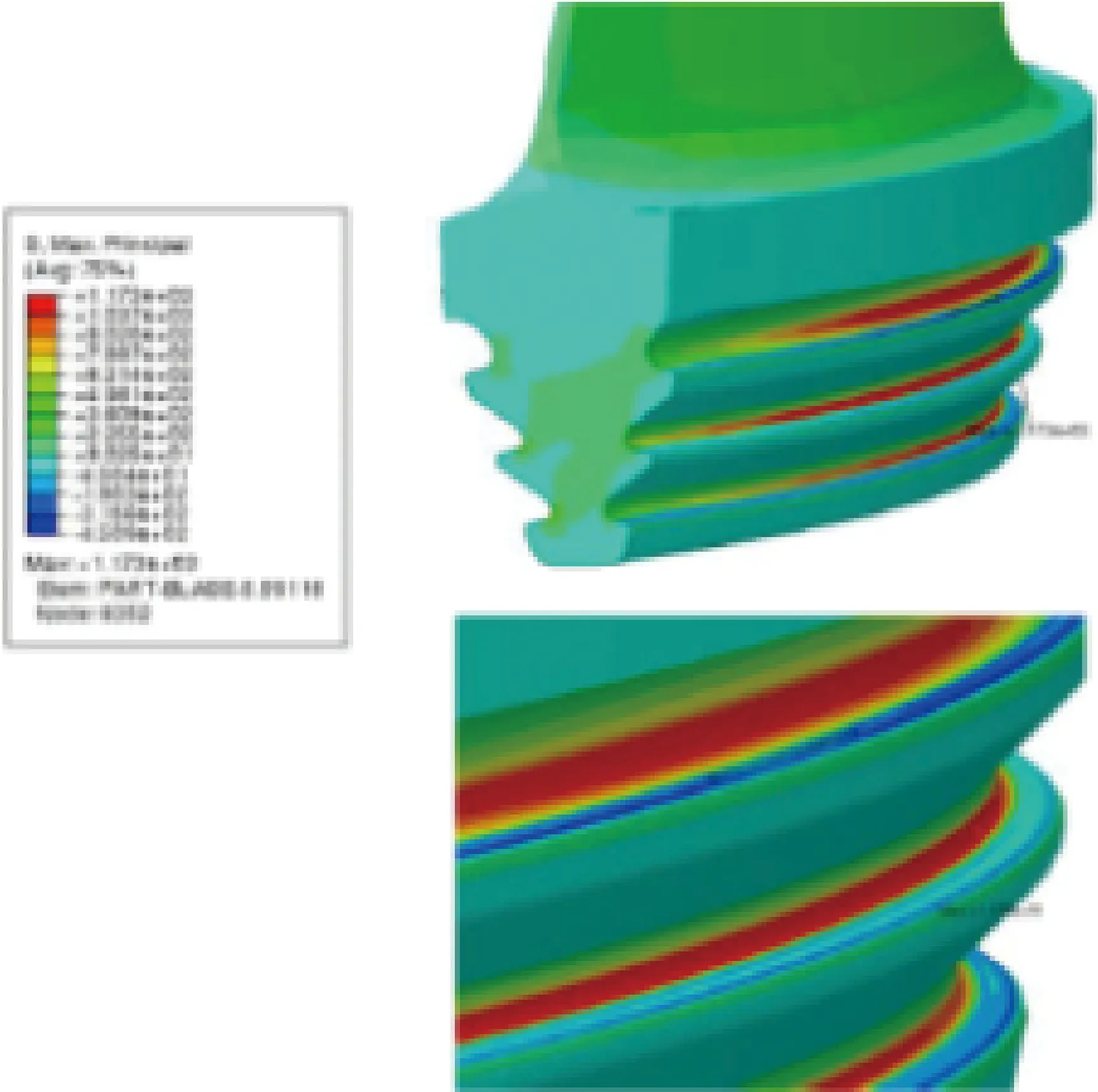

第一齿型面局部超差对叶根应力的影响结果如图3所示,标准叶根的最大Mises应力出现在叶根第一齿靠近接触面处,其值为1152 MPa;第一齿局部超差时叶根应力最大值也出现在相同位置,其值为1149 MPa。对比可以看出,局部超差的确会导致超差部分应力有大幅的增大,但对于超出影响区域的部分,并未呈现出具有明显规律性的变化。

图3 第一齿型面局部网格超差弹塑性计算应力分布云图

进一步考虑应力分量对两者的应力分布进行对比,选取最大主应力为比较值。从图4应力分布可以看出,第一齿型面局部网格超差对叶根应力分布的影响并不大,标准叶根的最大主应力峰值为1171 MPa,局部超差叶根的最大主应力峰值为1172 MPa。主要是因为叶根接触圆弧处这些关键部位的应力主要表现为拉应力,而局部网格超差造成的应力增大主要为接触面压应力的增大。

图4 局部网格超差时弹塑性计算最大主应力分布云图

理论上分析,接触对圆弧处拉应力的危害比接触面上压应力的危害要大得多。而试验结果中叶根的破坏方式也表现为从接触对圆弧处开始的拉断[3]。因此可以得出结论,叶根接触面的局部超差会造成叶根接触面局部应力的变化,其表现为接触面上的压应力,影响有限。

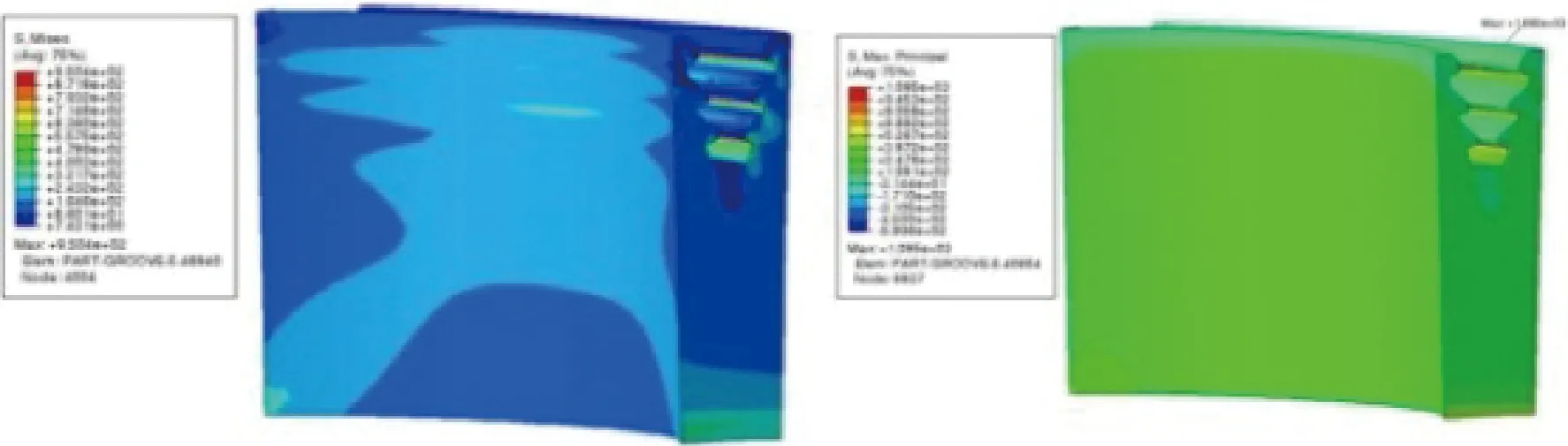

1.3 转子轮槽应力分布影响

图5表明,标准叶根配合的轮槽最大Mises应力出现在轮槽第一齿圆弧中心,其值为954 MPa,最大主应力值为1097 MPa;局部超差时叶根配合的轮槽应力最大值也出现在轮槽第一齿圆弧中心,其值为950 MPa,最大主应力值为1095 MPa。

图5 超差叶根轮槽弹塑性Mises应力及最大主应力云图

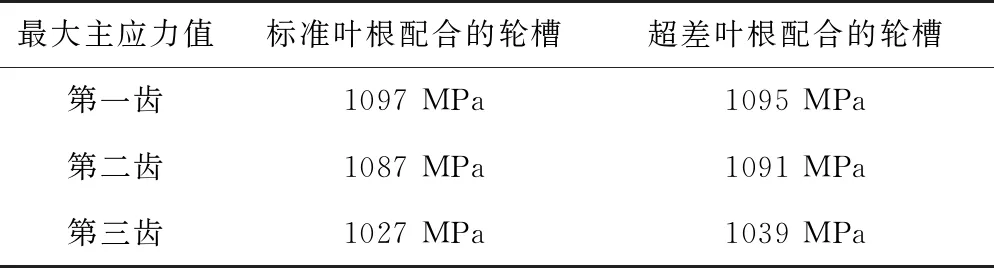

表3列出了叶根第一齿型面局部超差导致的轮槽各齿最大主应力(拉应力)变化的数据, 可以判断,叶根的局部超差对轮槽整体的应力分布影响较小,不会影响轮槽的安全运行。

表3 第一齿局部超差对轮槽最大主应力的影响

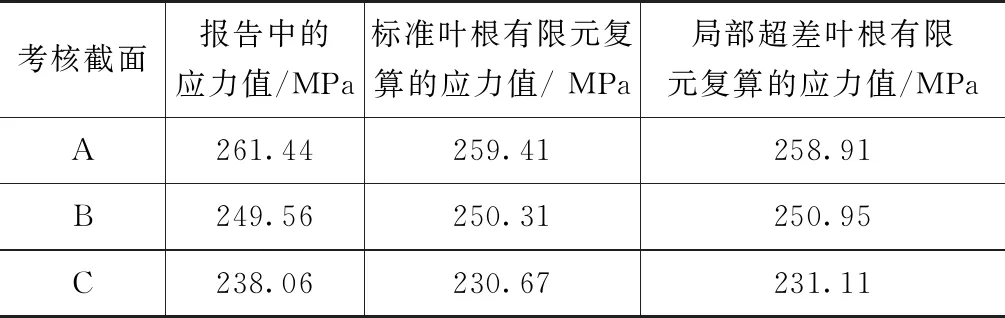

1.4 叶根界面应力考核结果

根据905 mm叶片设计报告数据,以超差0.01 mm作为输入量,得到表4的数据,A、B、C代表叶根颈部位置的考核截面,考核应力均为截面平均应力。根据有限元计算的结果看出,叶根颈部位置的计算应力基本上和报告中所列的值相当,没有产生较大的变化。

表4 有限元复算各考核截面应力值对比

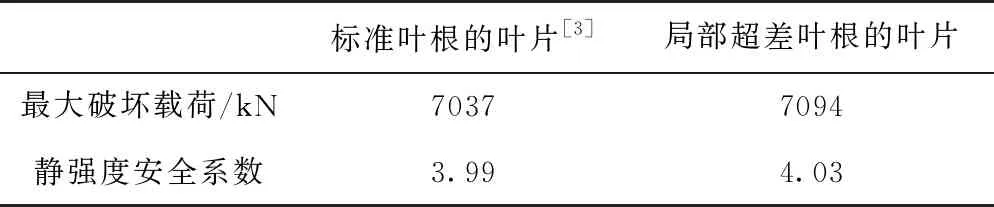

从905 mm叶片设计报告中摘取叶根拉断试验结果并进行超差叶根的分析,表5表明,局部超差叶根叶片的静强度安全系数与标准叶片没有大的差异。就强度来考虑,虽然叶根的部分超差可能对叶根的应力分布略有影响,但由于在设计叶片时一般叶根部分留有的强度余量会比较大,所以局部的微小应力变化不影响叶片的安全运行[5]。

表5 905 mm叶片叶根拉断试验结果

2 低压末级叶片试验验证

2.1 静频测试

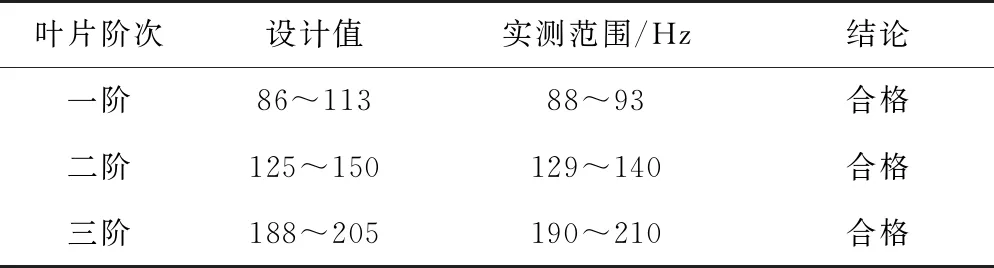

经过理论分析获得了对超差叶片继续使用没有影响的结论后,在叶片安装在转子轮槽内固定后,对叶片进行了静频测试。

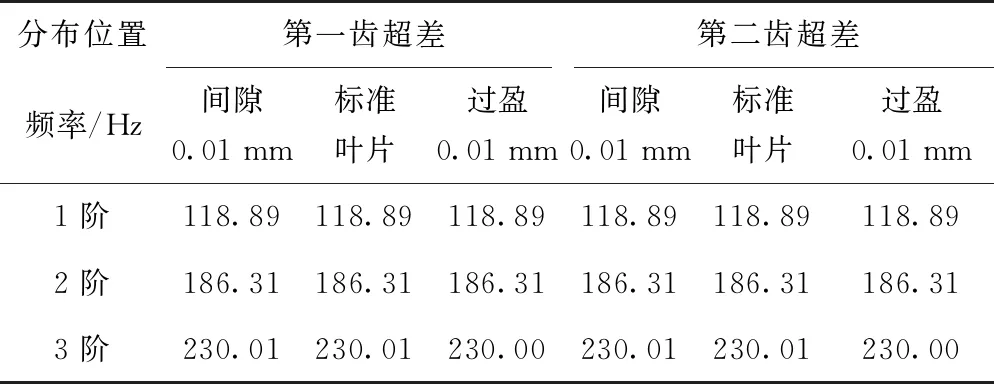

频率测量结果显示的频率分布如表6所示,超差叶片通过拉筋焊接和排片调频后,最终叶片组的一阶、二阶和三阶频率实测值均满足设计值要求,叶根加工的超差对于叶片的固有特性没有影响。

表6 905 mm叶片测量统计记录汇总表

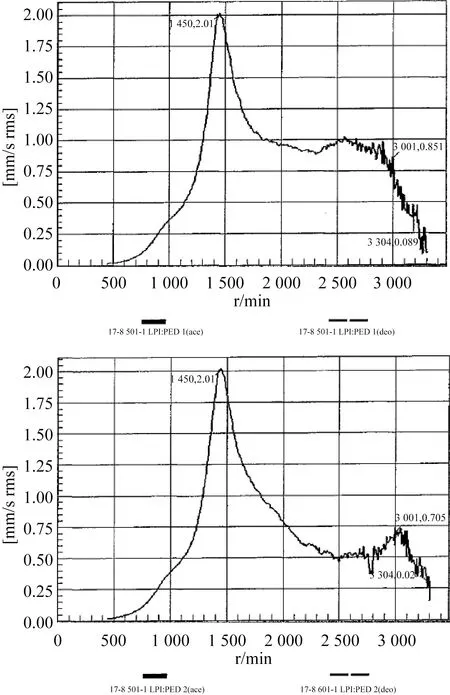

2.2 超速和动平衡试验

实测中通过查看和记录转子超速试验的伯德图,如图6所示,工作转速3000 r/min附近的振动峰值约为0.85 mm/s和0.70 mm/s。无论是工作转速,还是超速状态下,振动速度均<1.8 mm/s的考核值,表明叶根超差对转子的振动特性没有影响[4]。

图6 超速试验伯德图

3 结论

课题研究的叶根加工超差,经分析,叶根齿距和型面整体满足质量要求,因此并不影响叶根的整体应力分布,对叶片整体的应力水平和频率值影响较小。同时,由于叶根设计保留了较大的强度设计余量,叶根局部的微小应力变化并不影响叶片整体的安全性。

905 mm末级叶片通过理论计算分析和相关测试验证,其动、静强度和振动特性符合设计规范的要求,满足安全考核准则。

经机组满一个燃料循环的运行考核,结合2019年汽轮机开缸大修的实施,对低压末级叶片进行叶根和测频结果进行了跟踪检查和比对,确认了叶根超差对机组的安全稳定运行不造成影响。