一种电池包热安全检测方法

严 媛,顾正建*

(1.江苏省电池储能产品质量监督检验中心,江苏 无锡 214028; 2.无锡市产品质量监督检验院,江苏 无锡 214028 )

近年来,随着新能源汽车的发展,电化学储能成为能源领域的研究热点。重视电动汽车动力电池安全问题是新能源汽车行业发展的首要任务,建立健全安全保障体系迫在眉睫[1]。在运行工况下,随着外接热、电扰动及放热反应的进行,锂离子电池温度不断上升,当达到一定温度时,有可能激发新的放热效应,使温度继续攀升[2],从而导致安全事故。新能源汽车行业亟需建立有效的热失效预控方案,提高锂离子电池的安全性,减少或避免电池包的安全事故。

实际上,为降低市售产品的热失控风险,保障人民群众的生命财产安全,锂离子动力电池在进行大规模生产销售之前,都必须通过相关的安全性能测试标准认证。目前,安全检测主要都是通过碰撞、挤压、过充及过放等破坏性的手段,检测过程中的风险大、检测成本高。值得注意的是,通过了电池安全性能检测标准的电池,在使用时仍然存在热失效的可能。针对电池包热失效进行一系列的预防性检测非常必要,因为可以更有效地预防电池包安全事故的发生[3-4]。

为防止热失效的发生,确保锂离子电池包的安全性,本文作者提出了一种集电池材料热分析、单体电池绝热温升实验、电池管理系统(BMS)功能安全性能和电池包热管理系统于一体的四重检测方法。

1 实验

1.1 设备和样品

实验用设备主要有:TGA800-SQ8T-HS40热重气质联用仪(美国产)、EV绝热加速量热仪(英国产)、BMS用5V5A-120S型测试系统(深圳产,400 A、600 V)、QYL-D03AHM水冷机系统(上海产,温度-30~90 ℃,流量4~40 L/min)、EVTS高精度充放电测试系统(美国产,5 V、60 A)、AV充放电测试系统(美国产,900 V、500 A)、高低温环境实验箱(日本产,-25~85 ℃)和MV2000温度巡检仪(日本产)。

实验用电池包样品的额定容量为100 Ah,规格为2并90串,单体电池为LNCM-3.65 V-50 Ah型LiNi1/3Co1/3Mn1/3O2三元正极材料软包装电池(浙江产,充电上限电压为4.2 V,放电终止电压为2.5 V,推荐充电电流0.5C,最大持续充放电倍率为1.0C,工作温度为-20~55 ℃)。

1.2 材料热性能测试

采用热分析仪对电池材料热性能进行测试,主要测试单体电池正极材料LiNi1/3Co1/3Mn1/3O2(江苏产,>99.99%)、负极材料C(日本产,99.95%)、电解液1 mol/L LiPF6/ EC+DMC+EMC(体积比1∶1∶1,张家港产)、Celgard 2325隔膜(美国产)以及这4种材料的混合物(10 mg正极材料+10 mg负极材料+0.3 mg隔膜+52 mg电解液)的热重性能。实验氛围均为氩气,升温速率均为10 ℃/min。温度范围分别为:正负极材料0~800 ℃;电解液0~400 ℃;隔膜0~200 ℃;混合材料0~400 ℃。

1.3 单体电池绝热温升测试

1.3.1 不同荷电状态(SOC)下单体电池的热特性

首先对单体电池进行预处理(SOC分别为100%、50%、25%和0),将这4种状态下的单体电池标记为100%SOC、50%SOC、25%SOC和0 SOC。将绝热加速量热装置起始温度设定为40 ℃,启动装置,待温度达到40 ℃时,保持温度恒定20 min,之后,每加热5 ℃,恒温20 min。实时监测电池单体表面中心的温度,记录不同阶段的温度点对应的电池单体温升速率。确定单体电池的自发热温度点(温升速率≥0.02 ℃/min),当电池单体达到自发热温度点时,开启绝热测试模式,直至电池热失控。通过实验,确定单体电池的自放热温度、热失控起始温度和热失控最高温度。

1.3.2 不同寿命阶段单体电池的热特性

单体电池循环步骤为:以0.5C恒流充电至4.2 V,转恒压充电至0.1C(此时为满充电);然后以1.0C恒流放电至2.5 V。

将循环500次和1 000次后的单体电池满充电,分别标记为1C-500-100%SOC、1C-1 000-100%SOC),测试两只单体电池的热特性。确定单体电池的自放热温度、热失控起始温度、热失控最高温度。

1.4 电池包功能安全测试

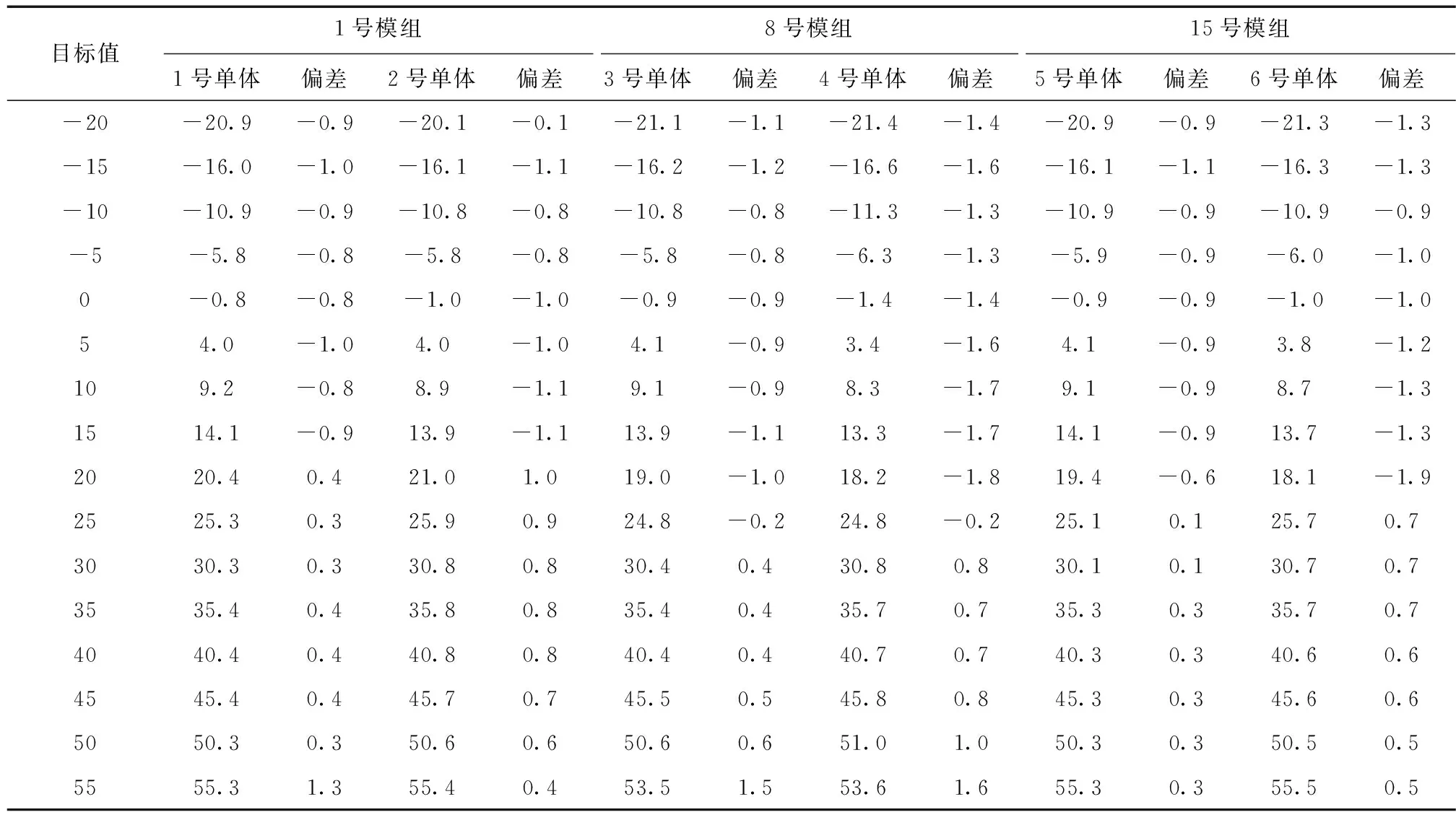

1.4.1 电池包BMS的温度精度和各温度点的一致性

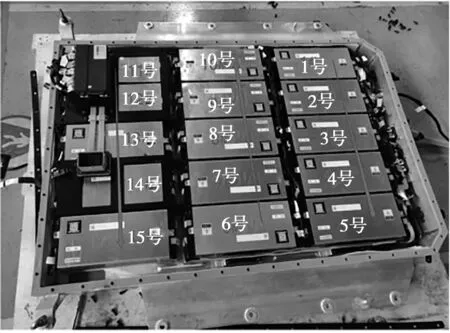

对电池包中具有代表性的3个模组(1号、8号和15号,位置见图1)进行温度精度实验。首先,向BMS设备导入电阻(R)-温度(T)文件,设置温度范围为-20~55 ℃,测试梯度为5 ℃,然后,将目标值与上位机中实测数据进行比对。

图1 电池包内部结构图

1.4.2 电池包BMS的温度保护值

向BMS测试设备导入R-T文件,再设置温度为-25 ℃、60 ℃,查看上位机状态。

1.5 电池包热管理系统设计验证

在室温环境下,首先将电池包满充电(100 A充电至SOC≥80%;40 A充电至最高单体最大电压≥4.2 V),使电池包在55 ℃的环境温度下达到热平衡,再以100 A恒流放电至单体最小电压≤3.0 V,放电开启时,水冷机开始供应冷却水(25 ℃、20 ℃、15 ℃和10 ℃),冷却水流量设为15 L/min。电池包在55 ℃的环境温度下达到热平衡后,再以100 A恒流充电至SOC≥80%,充电开启时,水冷机开始供应冷却水(25 ℃、20 ℃、15 ℃和10 ℃),冷却水流量设为15 L/min。最后,使电池包在室温环境下达到热平衡,再将电池包的SOC调整至50%。

2 结果与讨论

2.1 材料热性能

材料是决定电池性能的关键因素,目前正负极材料已经成熟,核心技术很难再取得突破。为了进一步提升电池性能,研究人员通常在现有材料的基础上进行系列研究[5-6],如复合掺杂或调整内部材料的配比。这些改变虽然可以在一定程度上提升材料的电化学性能,但是也会带来一定的安全隐患。

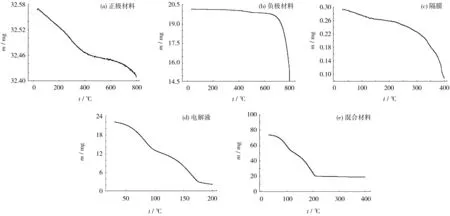

为快速了解电池材料的热安全性,首先对电池包用单体电池的组成材料(正极、负极、隔膜、电解液以及4种混合材料)进行热重分析,结果见图2。

从图2可知,当温度达到60 ℃时,正极材料的质量保持率为99.9%,负极材料的质量保持率为99.9%,隔膜质量保持率为96.6%,电解液质量保持率为90.6%,混合材料质量保持率实际为91.8%(如由单个材料热重质量保持率累计计算,混合材料质量保持率为93.2%)。当温度到达200 ℃时,正极材料的质量保持率为99.9%,负极材料的质量保持率为99.9%,隔膜质量保持率为89.7%,电解液质量保持率为8.1%,混合材料质量保持率实际为26.0%(如由单个材料热重质量保持率累计计算,混合材料质量保持率为33.0%)。这表明,在单体电池内部组成材料中,正负极材料热稳定性较好,隔膜其次,电解液热稳定性较差。当电池内部材料混合后,热性能相对单个材料有所下降,主要是因为电解液和隔膜在高温下将对正负极材料性能产生负面影响。这样的结果表明,在材料端可认为所用电池材料是可靠、安全的。

图2 不同材料的热重曲线Fig.2 Thermogravimetric (TG) curves of different materials

2.2 单体电池的产热特性

单体电池是对电池各类材料物质进行有效组合的重要纽带,是正负极、隔膜与电解液等系统的集成。单体电池的设计不仅对各类材料性能发挥产生重要影响,对电池安全性能也具有关键性影响[7]。为更直观地了解电池包用单体电池的热特性数据,对不同SOC和不同寿命状态下的单体电池进行绝热温升实验。通过绝热温升试验,可找出不同状态下单体电池自放热起始温度、热失控起始温度和热失控后最高温度。这些数值不仅可评定电池包用单体的热稳定性,还可为判定BMS设计的合理性提供科学的数据参考。

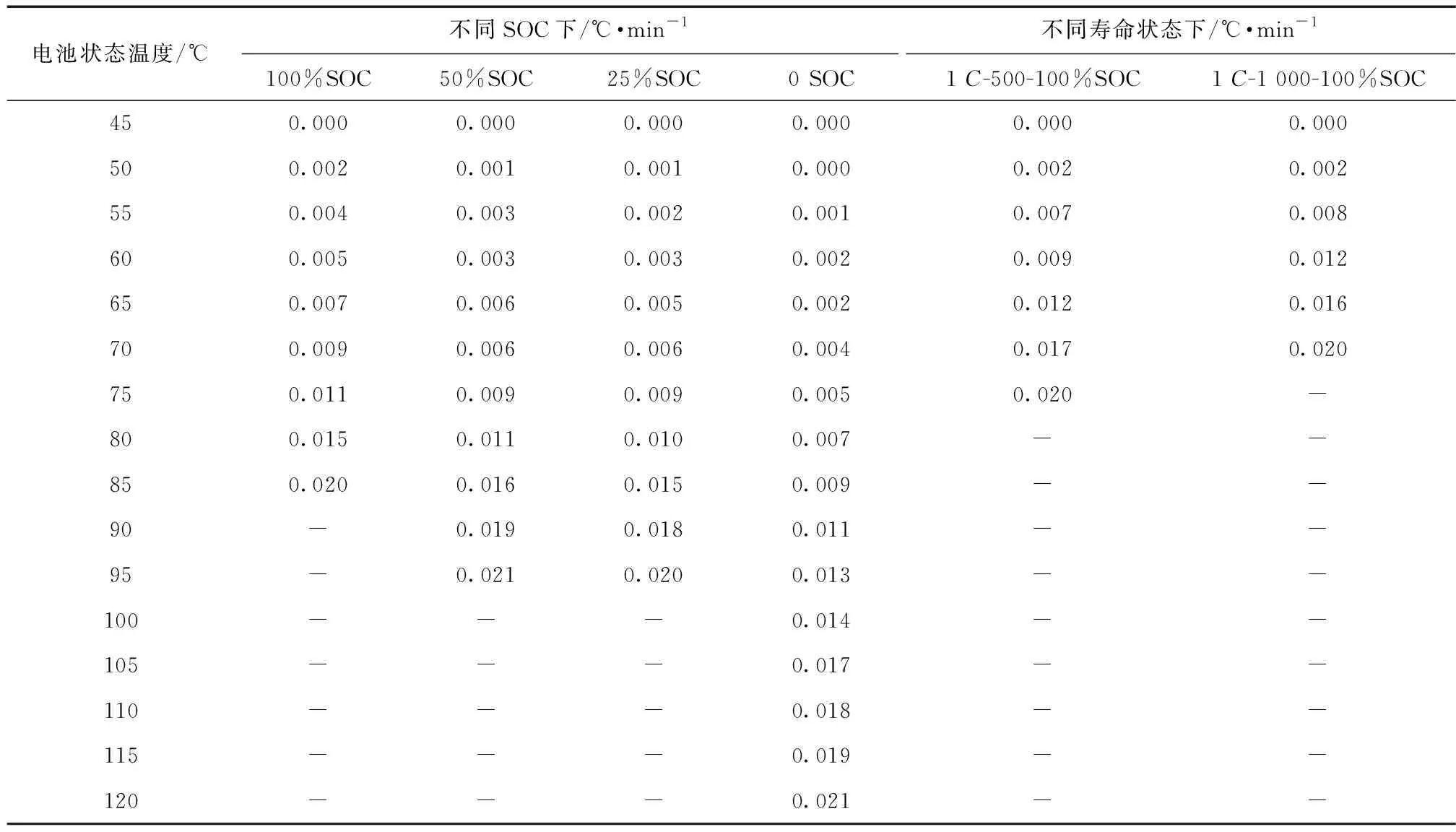

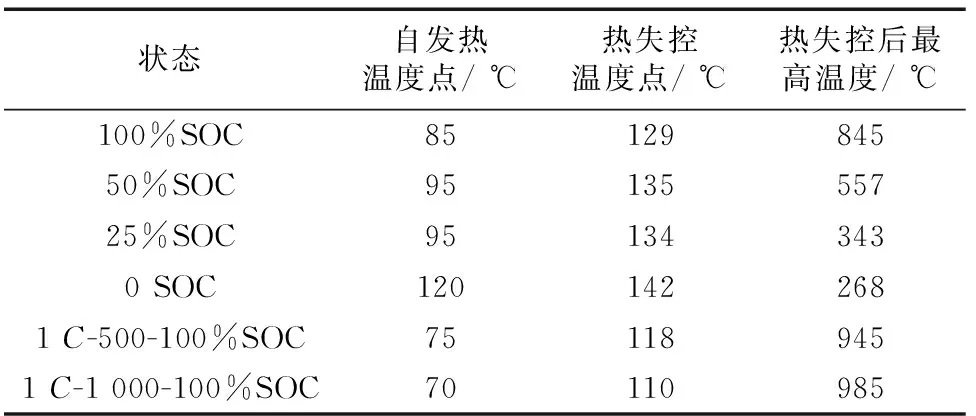

单体电池各温度阶段的温升速率如表1所示。

表1 不同SOC和寿命阶段单体电池在不同温度下的温升速率

从表1可知,随着温度的上升,不同状态下的单体电池的温升速率均呈上升趋势。100%SOC、50%SOC、25%SOC、0SOC、1C-500-100%SOC和1C-1 000-100%SOC状态下,单体电池的自发热温度分别为85 ℃、95 ℃、95 ℃、120 ℃、75 ℃和70 ℃。对比可以发现,高SOC的单体电池的温升速率率先达到0.02 ℃/min(自发热温度点)。特别是经过循环的单体电池在100%SOC状态下时,自发热温度点更低。

当电池单体达到自发热温度点时,开启绝热测试模式,直至电池热失控。电池自发热点温度点、热失控温度点及热失控后最高温度如表2所示。

表2 不同SOC和寿命阶段单体电池的热性能

从表2可知,随着SOC增大,单体电池自发热温度点降低,热失控后最高温度增加,单体电池高SOC下的安全性下降。这主要是因为高SOC时,单体电池的正极氧化性更强、负极还原性更强,各自的反应活性都更强,容易发生相互的氧化还原反应。同时可以看出,寿命后期的单体电池,自发热温度点降低,热失控温度点降低,热失控后最高温度升高,单体电池的安全性能显著下降。这主要是因为多次循环后,电池的内部阻抗增大,导致热稳定性降低。

经以上实验可初步推断,该电池包用单体电池热性能基本满足整车电池包热安全的需求。

2.3 BMS温度功能

电池包是由多个电池模组串并联组成的,对电池材料和单体电池的产热特性进行检测后,以绝热温升数据为依据,对电池包用模组的BMS温度数值精度和设计合理性进行检测,结果如表3所示。

表3 电池包内部3个模组的温度精度

1号模组温度偏差范围为-1.1~1.0 ℃,8号模组温度偏差范围为-1.8~1.6 ℃,15号模组温度偏差范围为-1.3~0.7 ℃。从这3个有代表性模组的温度精度实验数据可以推测,该电池包BMS的温度精度可以控制在2 ℃内,满足电池包热安全需求。此外,当温度设定为-25 ℃和60 ℃时,上位机出现过温报警,表明当电池包温度过高或者过低时,电池包BMS的温度保护功能可以正常工作。同时,该数值低于单体电池不同状态下的最低自发热温度点60 ℃,设计合理。

2.4 电池包热管理设计合理性

锂离子电池的工作温度范围较窄,当温度超过最佳使用温度时,会对工作性能和安全产生严重的影响[8]。为了及时排出整车电池在使用过程中散发的热量,电池包厂家一般都会对电池包加配热管理系统,降低热失控风险。实验对电池包的热管理系统设计合理性进行检测,以进一步验证电池包的热安全性。

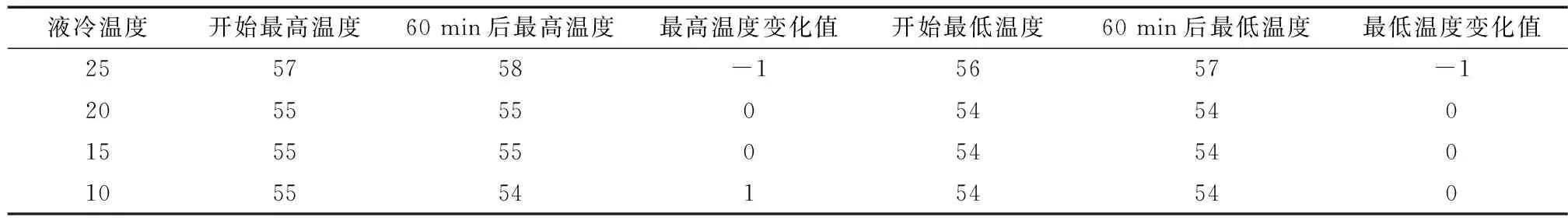

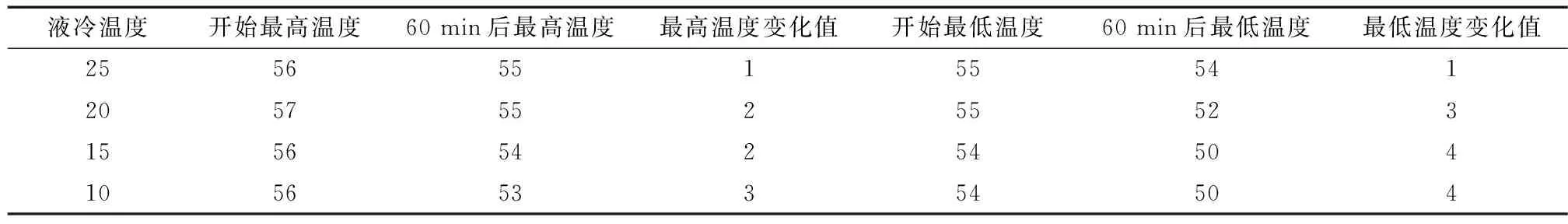

电池包热管理系统高温冷却(充电、放电)检测共设定4个液冷温度(25 ℃、20 ℃、15 ℃和10 ℃)。从表4和表5可知,在充电60 min后,电池温度降幅均为-1~0 ℃;在放电60 min后,电池温度降幅均为1~4 ℃。通过对比可以推测,该电池包在充电过程中的温升大于放电过程。该电池包的热管理系统在充电时可将冷却温度设定为10 ℃,流量设定为15 L/min;在放电时可将冷却温度设定为20 ℃,流量设定为15 L/min。这样,在保证安全的同时,可以最大程度地降低整车自身的能量消耗。

表4 BMS热管理系统高温冷却(充电)性能

表5 BMS热管理系统高温冷却(放电)性能

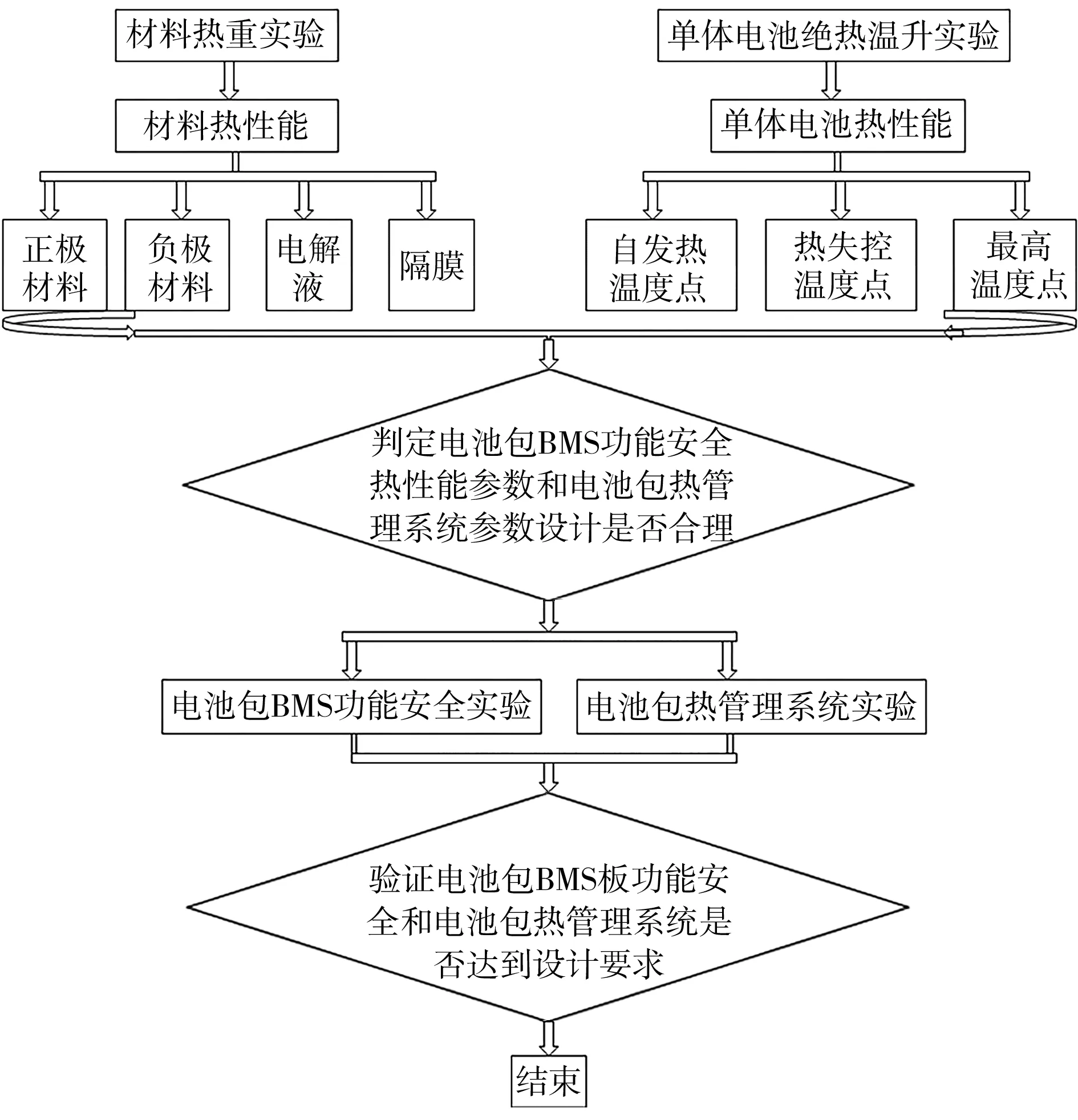

3 电池包热安全检测方法

为实现电池包低成本、低风险、系统性的热安全检测,首先对单体电池各组成材料进行热重实验,初步分析单体电池的正负极材料、电解液和隔膜的热特性。同时,通过绝热温升实验,找出不同状态下单体电池的自发热点、热失控点和热失控后的最高温度点。以电池材料的热性能参数和单体电池的热性能参数为基础,判定BMS的功能安全热性能参数和电池包热管理系统参数设计是否合理。通过实验,验证BMS功能安全热性能参数和电池包热管理系统参数是否满足设计要求。检测流程如图3所示。

图3 电池包热安全检测方法流程图

4 结论

通过单体电池材料热重实验、单体电池绝热温升实验、电池包BMS功能安全实验和电池包热管理系统实验的四重检测,确定了对电池包低成本、低风险、系统性的热安全检测方法。实验结果表明:

取样组电池包内单体电池材料中电解液对热非常敏感,当温度达到60 ℃时,电解液发生分解;

单体电池在循环1 000次后的高SOC下的自发热点和热失控点,由初始状态的85 ℃和129 ℃分别降低至70 ℃和110 ℃,单体电池热稳定性降低;

电池包的BMS温度保护值设定为60 ℃,该值设计合理且有效;

当电池包在55 ℃工作运转时,电池包热管理系统可以将电池包内单体电池的温度控制在60 ℃以下,该值设计同样合理且有效。