废旧三元正极材料中选择性提锂

李 涛,骆艳华,刘 晨

(1.中钢集团南京新材料研究院有限公司,江苏 南京 211106; 2.中钢天源股份有限公司,安徽 马鞍山 243000 )

锂离子电池中含有大量镍、钴和锂等有价资源,如不能有效回收利用,不仅会污染环境,还会导致资源浪费[1-2]。当前,我国新能源汽车用锂离子电池正极材料主要为磷酸铁锂和三元材料[3-4]。随着人们对汽车续航里程要求的提高,三元材料的使用量有望进一步增长,电池报废量也将同步增长[5]。选择合理的工艺回收三元材料中的有价金属,具有很高的经济价值和社会价值。三元材料中有价金属的回收,大多是通过还原酸浸将金属离子溶解出来,再用沉淀、萃取、结晶和再合成等方法,回收金属离子[6-7]。该路线的工艺成熟、适应性好,但存在流程较长、金属回收率偏低和成本较高等问题。有研究根据锂与其他金属的特性差异,优先选择性提锂,如以氢气或碳作为还原剂,在高温下将三元材料转化为可溶性锂及三元氧化物。选择性提锂虽然效果显著,所得含锂溶液纯度很高,可直接制成电池级锂盐,但存在成本较高、还原不充分等问题[8-9]。为此,需要研究简单有效的回收方法。

本文作者根据锂与三元金属特性差异,采用硫酸化焙烧-水浸的工艺优先选择性提锂,以期减轻后续回收锂的干扰,为三元正极材料回收提供借鉴。

1 实验

1.1 实验原理

三元正极材料经过硫酸化高温焙烧后,转化为易溶于水的硫酸锂(Li2SO4)和难溶的三元氧化物,经过水浸,即可获得较纯净的富锂溶液和三元氧化渣,主要反应为:

2LiMO2+H2SO4=Li2SO4+M2O3+H2O

(1)

式(1)中:M代表镍、钴和锰。

在硫酸化焙烧过程中,少部分金属会转化为易溶于水的硫酸盐,因此必须控制好实验条件,降低金属的浸出。

1.2 分析检测仪器

用Mastersizer 2000型马尔文激光粒度仪(英国产)测试样品的粒度;用Avio200型电感耦合等离子体光谱仪(美国产)测试样品的元素含量;用D8-Advance X型射线衍射仪(德国产)分析样品的物相,CuKα,波长0.154 18 nm,管压40 kV、管流40 mA,扫描速度为0.02 (°)/s;用S-4300NSEM型电子扫描显微镜(日本产)观察样品的形貌。

1.3 实验方法与步骤

从电池包中取出方形2265146型三元正极材料锂离子电池单体(合肥产,LiNi1/3Co1/3Mn1/3),在10%NaCl(上海产,AR)溶液中浸泡48 h,取出电池并在100 ℃烘烤24 h,手工拆解后,分离出正极片。将正极片在400 ℃下焙烧24 h,冷却后,擦拭掉表面的黑粉,即获得三元正极材料。

称取20 g上述三元正极材料,加入一定体积的浓硫酸(上海产,AR),充分搅匀,装入瓷坩埚中,在高温炉中焙烧一定时间,待冷却后取出物料,研磨至一定细度。取上述物料,加一定量的蒸馏水搅拌一段时间,固液分离后,测定浸出液和浸渣中金属离子的含量,计算各金属离子的浸出率ε。

(2)

式(2)中:c代表浸出液中金属的浓度,g/L;V代表浸出液的体积,L;m代表试样中金属的质量,g。

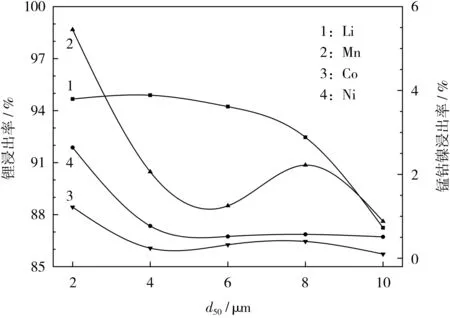

按表1进行条件实验,确定实验最佳方案。

表1 实验研究设计

2 结果与讨论

2.1 焙烧温度对金属浸出率的影响

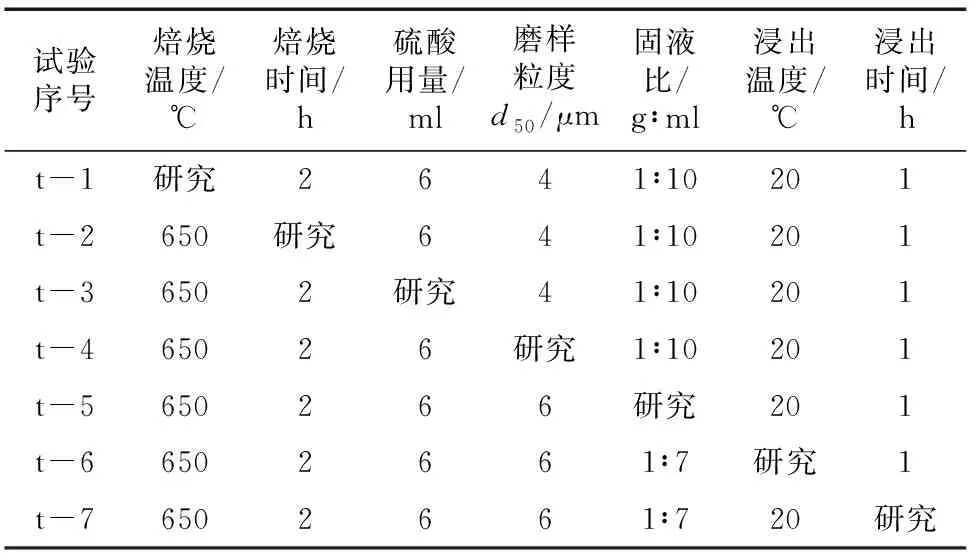

在硫酸用量为6 ml,焙烧时间为2 h,磨样粒度d50为4 μm,固液比为1 g/10 ml,加水20 ℃浸出1 h的条件下,考察焙烧温度对金属离子浸出率的影响,结果见图1。

图1 焙烧温度对金属浸出率的影响

从图1可知,升高焙烧温度,Li的浸出率升高,而Mn、Co和Ni的浸出率降低。在焙烧温度为650 ℃时,溶液中Li的浸出率达91.25%,此时,Mn、Co和Ni的浸出率分别仅为0.55%、0.44%和4.24%。高温有利于焙烧反应进行,三元材料向Li2SO4和氧化物的转化彻底,经过水浸,大部分Li转移到溶液中,而Mn、Co和Ni仍在浸出渣中。温度升高至700 ℃,溶液中Li的浸出率开始下降,Mn、Co和Ni的浸出率也有所降低。原因可能是该温度下焙烧,使物料烧结成块,熔融物堵塞了金属离子浸出通道,因此,在650 ℃下焙烧较佳。

2.2 焙烧时间对金属浸出率的影响

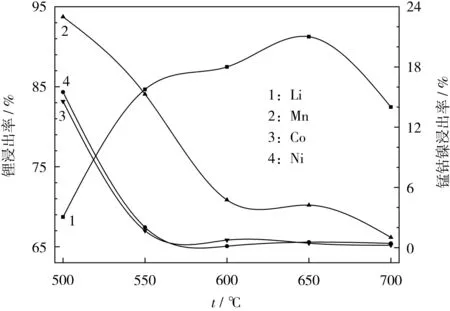

在硫酸用量为6 ml,焙烧温度为650 ℃,磨样粒度d50为4 μm,固液比1 g/10 ml,加水20 ℃浸出1 h的条件下,考察焙烧时间对金属浸出率的影响,结果见图2。

图2 焙烧时间对金属浸出率的影响

从图2可知,适当增加焙烧时间有利于Li浸出,在焙烧时间为2 h时,溶液中Li的浸出率为92.46%,Mn、Co和Ni的浸出率分别仅为0.57%、0.40%和2.22%。适当延长焙烧时间,反应进行得更彻底,有利于Li浸出,而不利于Mn、Co和Ni的浸出。继续延长焙烧时间至8 h,Li的浸出率明显下降,可能是因为焙烧时间过长导致物料部分结块,离子浸出通道受阻。综合考虑回收率及效率,焙烧时间确定为2 h。

2.3 硫酸用量对金属浸出率的影响

在焙烧温度为650 ℃,焙烧时间2 h,磨样粒度d50为4 μm,固液比1 g/10 ml,加水20 ℃浸出1 h的条件下,考察硫酸用量对金属浸出率的影响,结果见图3。

图3 硫酸用量对金属浸出率的影响

从图3可知,当硫酸用量为2 ml时,溶液中Li的浸出率仅为34.58%,Mn、Co和Ni的浸出率几乎为0;随着硫酸用量增加,金属浸出率逐渐增加;当硫酸用量为6 ml时,溶液中Li的浸出率为92.46%,继续增加硫酸用量,Li的浸出率变化不明显,但Mn、Co和Ni的浸出率大幅度增加。这是因为在硫酸用量较低时,焙烧反应进行不彻底,部分锂转化为可溶性锂盐;当硫酸用量过量时,Li大部分转化为可溶性锂盐,同时,Mn、Co和Ni也部分转化为可溶性盐。为保证锂浸出率及溶液纯度,硫酸用量以6 ml为宜。

2.4 磨样粒度d50对金属浸出率的影响

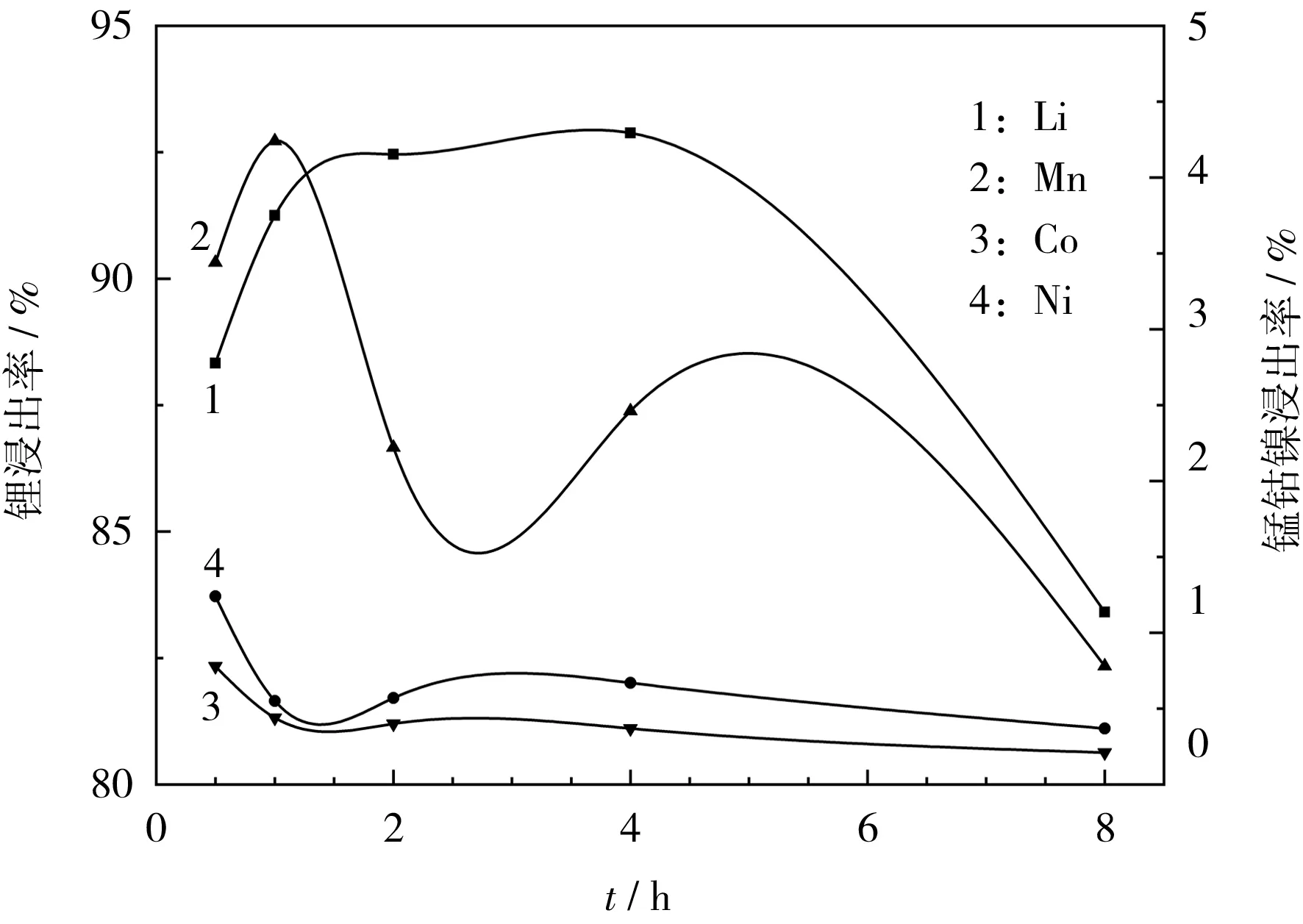

在硫酸用量为6 ml,焙烧温度为650 ℃,焙烧时间2 h,固液比1 g/10 ml,加水20 ℃浸出1 h的条件下,考察磨样粒度d50对金属浸出率的影响,结果见图4。

图4 磨样粒度对金属浸出率的影响

从图4可知,磨样粒度d50越小,溶液中Li的浸出率越高,同时,Mn、Co和Ni的浸出率也越高。d50越小,越有利于金属与溶液接触,离子迁出通道距离越短,越容易溶解。此外,d50越小,所需研磨时间越长,金属离子被活化的概率也越大,浸出率也越高。为了兼顾Li浸出率和溶液纯度,同时考虑研磨的能耗,确定磨样粒度d50为6 μm。

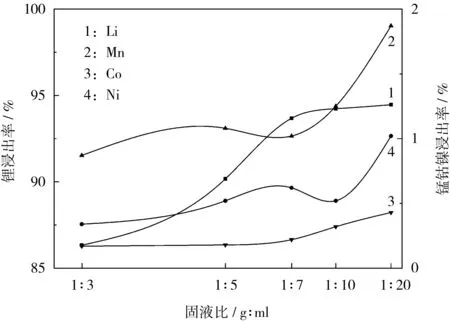

2.5 固液比对金属浸出率的影响

在硫酸用量为6 ml,焙烧温度为650 ℃,焙烧时间2 h,磨样细度d50为6 μm,加水20 ℃浸出1 h的条件下,考察固液比对金属浸出率的影响,结果见图5。

图5 固液比对金属浸出率的影响

从图5可知,当固液比较高时,金属浸出率都不高,降低固液比,溶液中各金属浸出率均增加。在高固液比的条件下,溶液中离子浓度较高,溶解平衡反应向左进行,不利于金属的溶解;降低固液比,反应右移,各金属溶解充分。考虑锂的浸出率及溶液纯度,同时兼顾离子浓度对后续工艺的影响,确定固液比为1 g/7 ml。

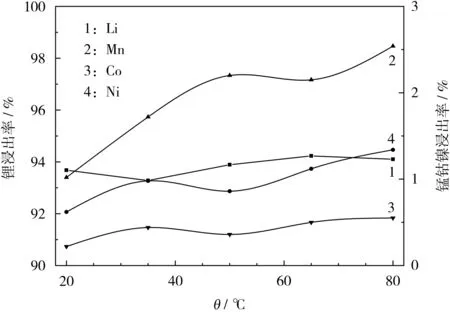

2.6 浸出温度对金属浸出率的影响

在硫酸用量为6 ml,焙烧温度为650 ℃,焙烧时间2 h,磨样粒度d50为6 μm,固液比1 g/7 ml,加水浸出1 h的条件下,考察浸出温度对金属浸出率的影响,结果见图6。

图6 浸出温度对金属浸出率的影响

从图6可知,当温度从20 ℃提高至80 ℃时,Li的浸出率增加不明显,但Mn、Co和Ni的浸出率均有所增加。由于焙烧反应进行得比较充分,增加浸出温度对Li的浸出率影响较小,而Mn、Co和Ni在高温下的固相反应扩散速率可能会加快,浸出率由此增加。由此确定浸出温度为20 ℃。

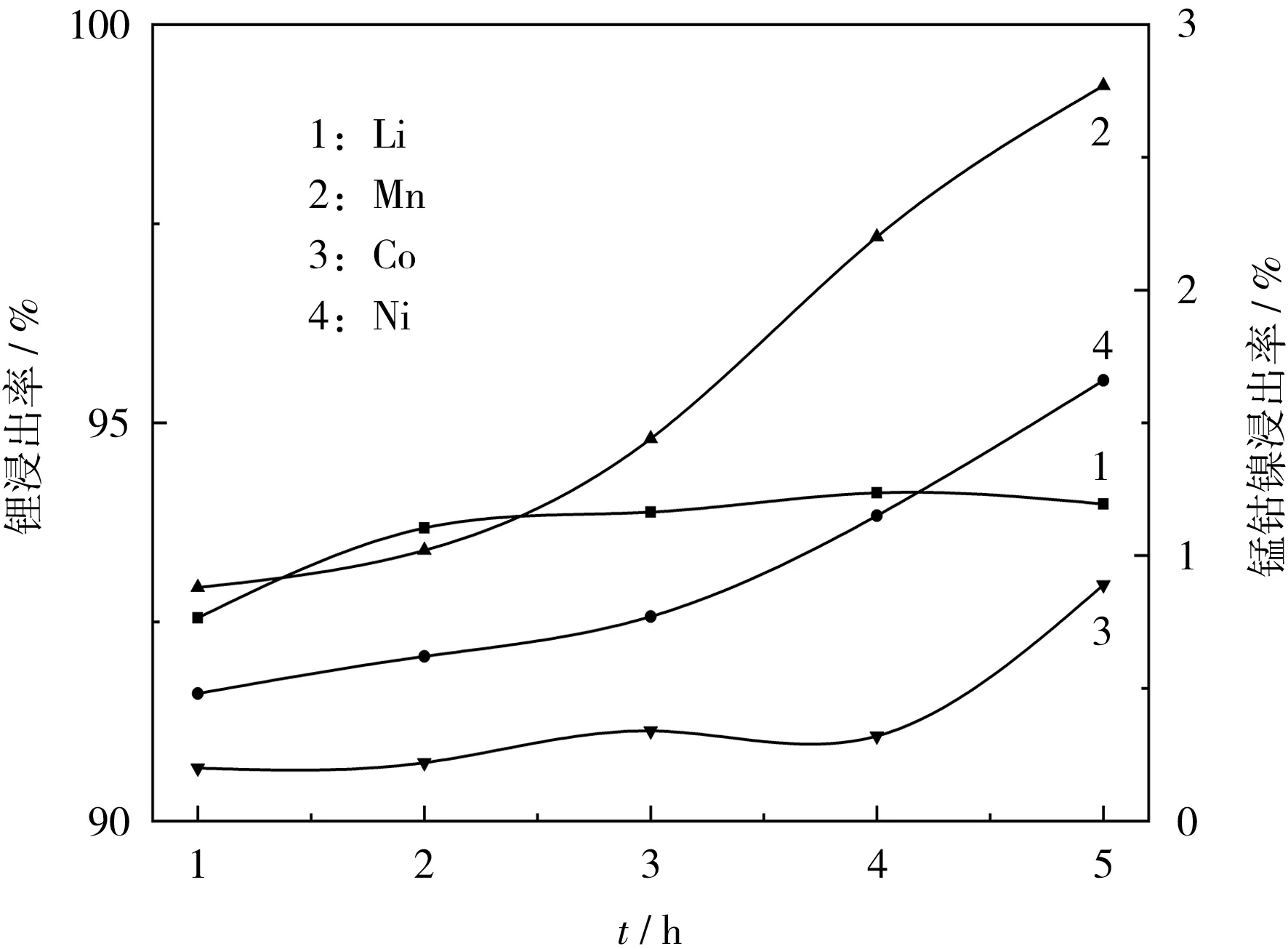

2.7 浸出时间对金属浸出率的影响

在硫酸用量为6 ml,焙烧温度为650 ℃,焙烧时间2 h,磨样粒度d50为6 μm,固液比1 g/7 ml,20 ℃浸出的条件下,考察浸出时间金属浸出率的影响,结果见图7。

图7 浸出时间对金属浸出率的影响

从图7可知,延长浸出时间,Li的浸出率增加,但幅度不大,而Mn、Co和Ni的浸出率增加幅度较大。分析认为,浸出时间越长,镍钴锰溶解反应越充分,因此,浸出时间不宜过长,确定为2 h。

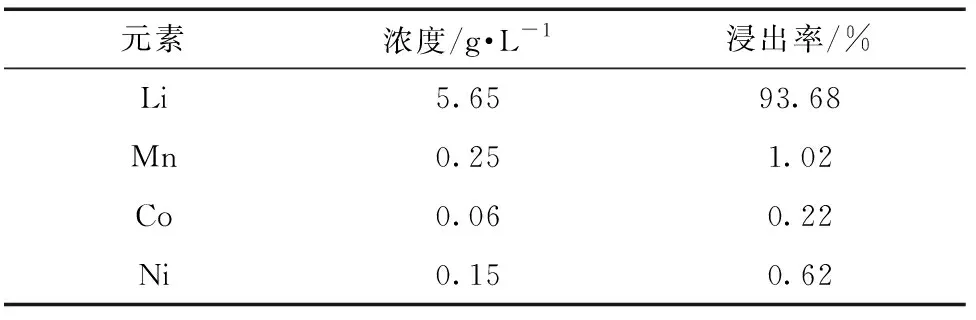

采用上述确定的工艺参数进行废旧三元正极材料选择性提锂实验,得到的浸出液中金属元素浸出结果见表2。

表2 浸出液中金属元素浸出结果

从表2可知,该浸出液中,Li浓度为5.65 g/L,回收率为93.68%,而Mn、Co和Ni的浓度分别为0.25 g/L、0.06 g/L和0.15 g/L,回收率分别仅为1.02%、0.22%和0.62%。

2.8 XRD和SEM分析

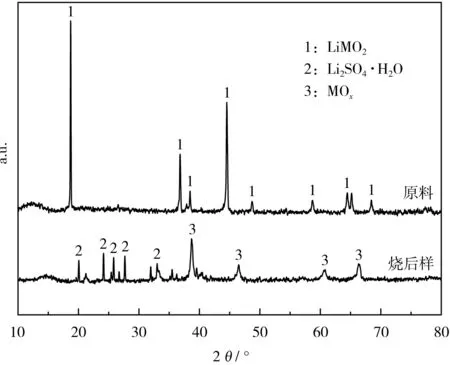

对原料、烧后样进行XRD分析,结果见图8。

图8 原料和烧后样XRD图

从图8可知,原料特征峰为三元材料的典型特征峰,经过硫酸化焙烧后,三元材料组分转化为易溶的Li2SO4和难溶的氧化物。

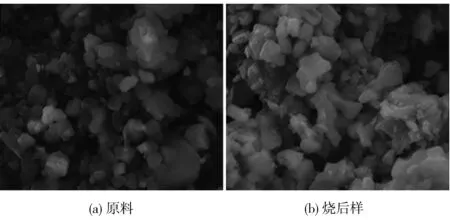

对原料、烧后样进行SEM分析,结果见图9。

图9 原料和烧后样的SEM图

从图9可知,原料颗粒表面轮廓清晰,说明结晶度较好,经过硫酸化焙烧后,颗粒表面模糊,材料结晶程度变差,Mn、Co和Ni被部分溶解到溶液中,与试验结果相符。

3 结论

本文作者采用硫酸化焙烧-水浸工艺优先选择性提锂,考察影响实验研究的主要因素,确定了20 g三元正极材料在硫酸用量为6 ml,焙烧温度为650 ℃,焙烧时间2 h,磨样粒度d50为6 μm,固液比1 g/7 ml,常温搅拌2 h下,浸出液中Li浓度为5.65 g/L,回收率为93.68%,而Ni、Co、Mn浓度分别为0.25 g/L、0.06 g/L、0.15 g/L,回收率分别仅为1.02%、0.22%、0.62%,表明该选择性提锂实验研究具有显著效果。