蜂窝式VPO低温脱硝催化剂浸渍法成型实验研究

田迎春,彭永丽,殷翼云,郑睿子,蒋 进,贾 勇

(1.马鞍山学院建筑工程学院,安徽马鞍山 243100;2.安徽工业大学能源与环境学院,安徽马鞍山 243002)

随工业烟气排放的氮氧化物(NO)是我国目前雾霾、酸沉降和光化学烟雾等污染的主要大气污染物之一,选择性催化还原(selective catalytic reduction,SCR)是控制NO最为有效的方法。燃煤烟气脱硝已全面实施,但以焦炉、烧结烟气为典型的非电工业烟气因温度偏低(140~240 ℃)、含大量SO和水蒸气,且其催化剂活性易受烟气中SO和水蒸气的影响而下降。SO主要通过形成硫酸铵沉积在催化剂表面和造成活性组分硫酸盐化抑制催化剂的低温脱硝活性,水蒸气通过与反应物之间的物理竞争吸附降低催化剂的脱硝活性。国内外研究者采用不同的过渡金属及其组合、更换载体等方式对催化剂的低温脱销活性展开了大量研究,显著提升了催化剂的低温脱硝活性,但抗硫抗水性能仍普遍不足。目前,商业用低温脱硝催化剂大多适用于低硫或无硫工况,工程中普遍采取前置脱硫及加热烟气的运行方式,工艺投资及运行能耗大。SO属酸性气体,在无催化剂的作用下很难被O氧化为SO,另外SO与还原剂NH反应生成的正四价硫((NH)SO和NHHSO)分解温度为60~70 ℃。基于增强催化剂表面酸性抑制SO吸附及其催化氧化,进而提高催化剂抗硫性能的思路,本课题组研究制备了钒磷氧(vanadium phosphorus oxygen,VPO)低温脱硝催化剂。VPO 催化剂属固体杂多酸,表面酸性和氧化还原性能较强,且不易被硫酸盐化,具有较高的低温脱硝活性和较强的抗硫抗水性能。催化剂成型是推进催化剂工业应用过程中必须解决的问题之一,脱硝催化剂成型制备方法主要有直接成型法、涂敷法和浸渍法,直接成型法是目前脱硝催化剂成型制备普遍采用的方法。本课题组制备的蜂窝式和板式VPO催化剂,由于活性组分VPO性质与传统钒钨活性组分差别较大,传统的挤压成型不适用。为推动VPO 低温脱硝催化剂的工业化应用,采用超声辅助溶液浸渍法制备蜂窝式VPO低温脱硝催化剂,研究蜂窝式VPO催化剂的成型工艺条件、脱硝和机械性能等。

1 实验材料及方法

1.1 催化剂的制备

1.1.1 活性组分溶液

将一定质量的草酸、偏钒酸铵、聚乙二醇(PEG)助剂溶于蒸馏水中室温搅拌1 h,再加入一定量的磷酸和浓盐酸,室温下继续搅拌3 h至溶液呈蓝绿色。将溶液转移至恒温水浴锅中加热使其水分部分蒸发。制备过程中V 与P 的摩尔比为5∶1,偏钒酸铵与草酸的摩尔比为1∶2,偏钒酸铵与浓盐酸的摩尔比为1∶2,PEG 与偏钒酸铵的质量比为1∶200。

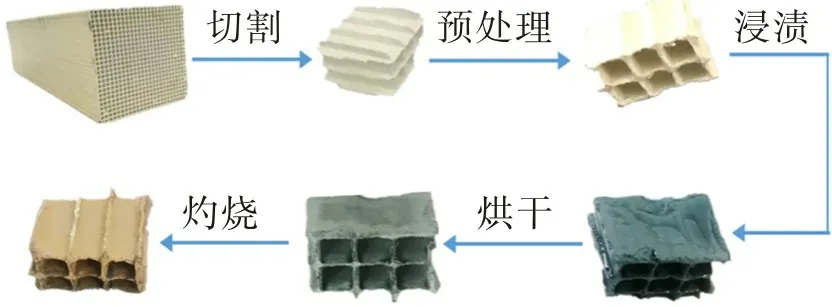

1.1.2 蜂窝式成型催化剂

以工业生产的二氧化钛蜂窝体为成型催化剂载体,以VPO 为活性组分,采用超声辅助溶液浸渍法制备蜂窝式VPO 低温脱硝催化剂。将载体切割、打磨形成6 格(2×3)形状,然后将其置入活性组分溶液中加热浸渍,并辅助超声处理。将负载VPO 活性组分的蜂窝载体在烘箱(105 ℃)中干燥1 h后转移至马弗炉(350 ℃)中煅烧3 h,获得蜂窝式成型催化剂。

1.2 催化剂脱硝活性性能的测试

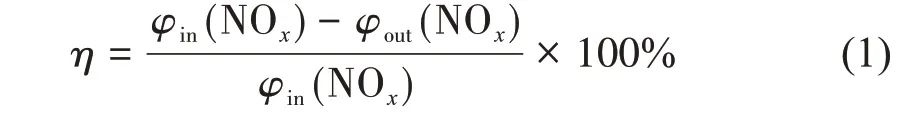

在如图2所示的固定床反应装置中测试催化剂的脱硝活性。取一定量的催化剂置于反应装置中,控制气体流量100 mL/min,空速约15 000 h,模拟烟气组分,即0.05% (体积分数,下同)NO、0.05%NH、8%O、0~0.02%SO,N作为平衡气;需要通硫通水时,向模拟烟气中通入0.02% SO并使用蠕动泵向预热器内注入一定量的水,水在预热器内蒸发形成水蒸气,活性测试窗口温度为150~240 ℃,使用MRU 烟气分析仪测试进出口烟气中NO的体积分数。利用式(1)计算催化剂的脱硝率η

。

图1 蜂窝式成型催化剂的制备步骤Fig.1 Preparation step of honeycomb shaped catalyst

图2 固定床催化反应系统流程图Fig.2 Flow chart of fixed-bed catalytic reaction system

式中φ

(NO),φ

(NO)分别为进出口烟气中NO的体积分数。1.3 催化剂的表征

采用傅里叶变换红外光谱(FT-IR,型号MB154S,加拿大Bomen 公司)分析催化剂在抗硫抗水性能测试后表面官能团的变化;采用美国MTS公司生产的CDT1205微机控制电子压力试验机测试成型催化剂的抗压强度。将蜂窝式成型催化剂样品置于设备上下两块压板之间(下端保持固定),从上往下连续均匀施加压力,当样品发生碎裂时记录瞬间压力,根据测得的最大压力和受压面积获得样品的抗压强度。

2 结果与分析

2.1 工艺因素对蜂窝式VPO催化剂脱硝率的影响

2.1.1 活性组分密度

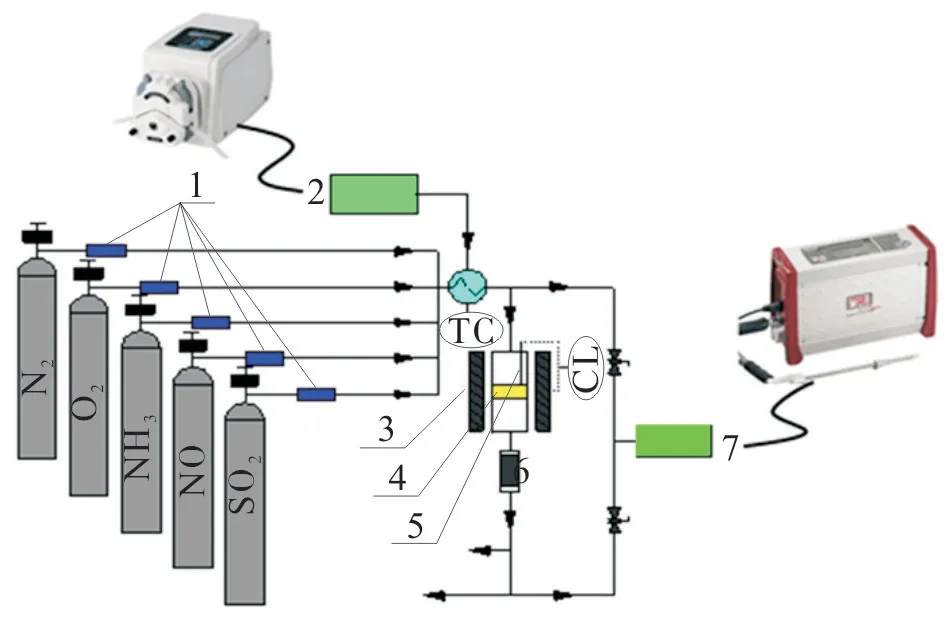

采用溶液浸渍法制备蜂窝式VPO 型催化剂时,活性组分的密度会影响成型效果。80 ℃下水浴蒸干时间(0~6 h)与活性组分密度之间的关系如表1。由表1 可见,活性组分密度随水浴蒸干时间的增加而增加。

表1 水浴蒸干时间与活性组分密度的关系Tab.1 Relationship between evaporation time of water bath and density of active components

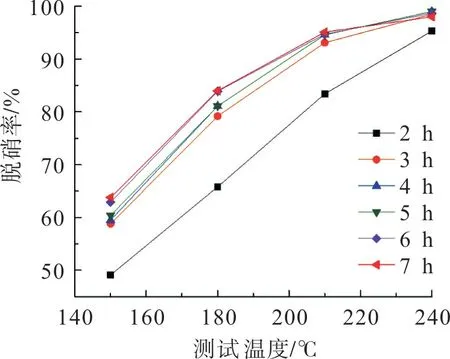

为进一步考察活性组分密度对催化剂脱硝活性的影响,制备不同水浴蒸干时间的活性组分溶液,将载体在60 ℃环境下浸渍4 h,测试催化剂的脱硝活性,结果如图3。从图3 可看出:催化剂的脱硝率均随测试温度升高而提高,且随水浴蒸干时间的增加,各测试温度点的脱硝率呈上升趋势;水浴蒸干2 h对应的催化剂脱硝活性最低,150 ℃时脱硝率不足50%;值得注意的是,水浴蒸干6,7 h 对应的催化剂脱硝率相差不明显,表明水浴蒸干时间过短制备的催化剂活性低,水浴蒸干时间较长制备的催化剂活性趋于稳定。考虑到催化剂制备的稳定性和经济性因素,在后续实验中控制活性组分水浴蒸干时间为6 h。

图3 活性组分密度对催化剂脱硝率的影响Fig.3 Effect of active component density on de-NOx efficiency of catalyst

2.1.2 浸渍温度

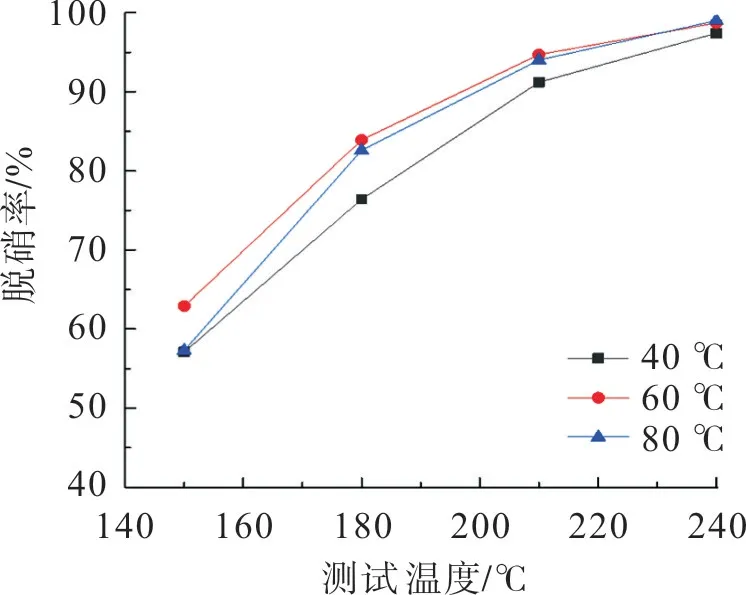

控制活性组分水浴蒸干6 h、浸渍4 h,制备浸渍温度为40,60,80 ℃时的蜂窝式VPO 催化剂,测试其催化还原NO性能,结果如图4。从图4 可看出:浸渍温度为40,80 ℃时,催化剂在测试温度150 ℃的脱硝率不足60%;浸渍温度60 ℃时,催化剂活性最好,测试温度150 ℃时的脱硝率达63%,240 ℃的脱硝率最高,达99%。因此最佳浸渍温度为60 ℃。

图4 浸渍温度对催化剂脱硝率的影响Fig.4 Effect of impregnation temperature on de-NOx efficiency of catalyst

2.1.3 浸渍时间

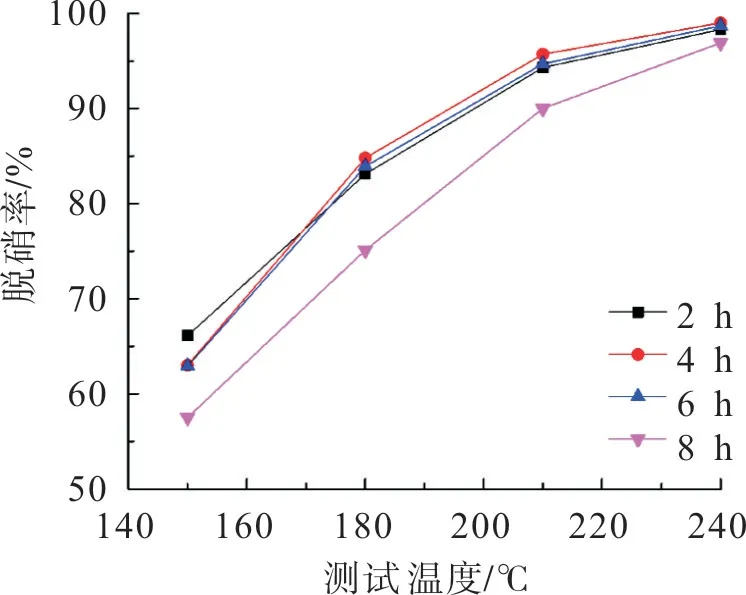

控制活性组分水浴蒸干时间6 h、浸渍时间4 h、浸渍温度60 ℃,按照浸渍时间2,4,6,8 h 制备系列蜂窝式VPO 催化剂,考察浸渍时间对催化剂催化还原NO的影响,结果如图5。从图5 可看出:浸渍时间由2 h 增加到4 h,测试温度在180~240 ℃范围内催化剂的脱硝率有所增加,浸渍4 h 催化剂在240 ℃获得了99%的脱硝率;随浸渍时间进一步增加,催化剂活性开始下降,浸渍8 h 时后催化剂在150 ℃时的脱硝率不足60%。因此成型过程中最佳浸渍时间为4 h。

图5 浸渍时间对催化剂脱硝率的影响Fig.5 Effect of immersion time on de-NOx efficiency of catalyst

2.1.4 超声时间

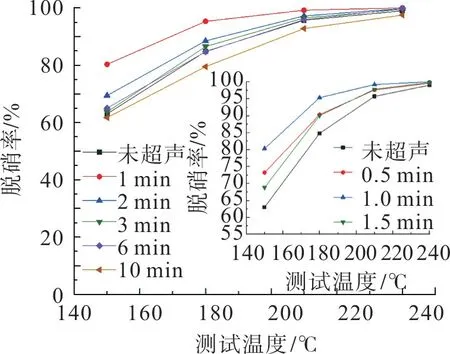

2.1.1 至2.1.3 节的实验结果表明,活性组分溶液经80 ℃水浴蒸干6 h 再将载体在60 ℃下浸入4 h 制备的蜂窝式VPO 催化剂脱硝活性最佳。在控制水浴蒸干时间、浸渍温度和浸渍时间为最佳条件的前提下,浸渍过程辅助超声处理(超声功率250 W),研究超声时间对蜂窝VPO 催化剂脱硝率的影响,结果如图6。从图6 可看出:与未超声时相比,超声处理1.0 min的催化剂在180 ℃时的脱硝活性提高了10%左右;随超声时间的增加,超声处理1 min 以上催化剂的NO去除率明显下降,但仍高于未超声时的催化剂,直至超声处理10.0 min,催化剂在180 ℃的NO去除率不足80%。由此表明,在水浴恒温浸渍的基础上辅以超声处理对催化剂的脱硝活性有一定的促进作用。这主要是因为超声波可通过空化效应促进活性组分在催化剂表面均匀分散,增加催化剂的比表面积,致使催化活性提高。

图6 超声时间对催化剂脱硝率的影响Fig.6 Effect of ultrasonic time on de-NOx efficiency of catalyst

为探究最佳超声处理时间,制备超声处理0.5,1.0,1.5 min 的成型催化剂。结果显示:超声处理催化剂的活性均高于未经超声处理的催化剂;180 ℃时,超声处理时间从0.5 min 增加到1.5 min,催化剂对NO的去除率由90%增加到95%又降低到90%,说明在250 W超声功率下最佳超声处理时间为1.0 min。2.1.5 超声功率

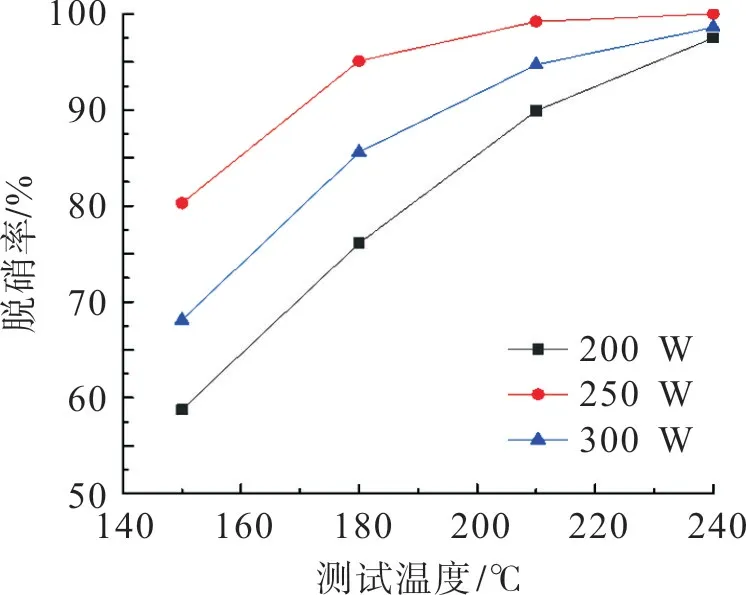

保持水浴蒸干时间、浸渍时间、浸渍温度、超声处理时间最佳的条件,制备超声功率为200,250,300 W 时的蜂窝式VPO 催化剂,其活性测试结果如图7。从图7可看出:超声功率200 W 对应催化剂的脱硝率在180 ℃时不足60%,随测试温度的升高脱硝率呈递增趋势;超声功率增加到250 W时,催化剂在150 ℃的脱硝率达80%,较超声功率为200 W 的催化剂提高了约20%;超声功率继续升高至300 W时,催化剂的脱硝率开始下降,这是因为大功率时超声波能量较大,反而抑制活性组分与载体的结合。这与郭坤等的研究结果一致,催化剂脱硝率随超声处理功率的增加先提高后降低。因此250 W为最佳的超声处理功率。

图7 超声功率对催化剂脱硝率的影响Fig.7 Effect of ultrasonic power on de-NOx efficiency of catalyst

2.2 蜂窝式VPO催化剂的机械性能

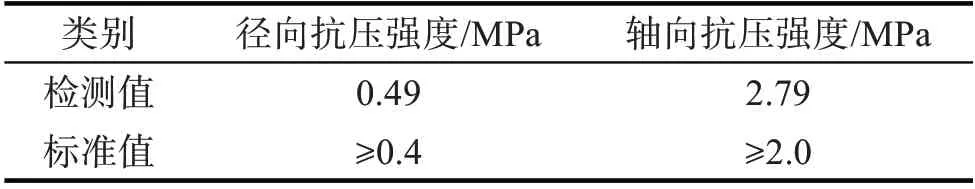

选择活性组分水浴蒸干时间、浸渍时间、浸渍温度、超声时间、超声功率为最佳因素,制备蜂窝式VPO 催化剂,其径向/轴向抗压强度如表2。表中轴向/轴向抗压强度标准值来源于《蜂窝式烟气脱硝催化剂》(GB/T 31587—2015)。从表2可看出,催化剂径向抗压强度为0.49 MPa,轴向抗压强度为2.79 MPa,其抗压强度均达到标准值,即蜂窝式VPO催化剂的机械性能满足国家标准要求。

表2 催化剂机械性能检测结果Tab.2 Results of mechanical properties

2.3 蜂窝式VPO催化剂抗硫抗水性能

实际工业烟气中含大量导致催化剂中毒失活的HO和SO,选择活性组分水浴蒸干时间、浸渍时间、浸渍温度、超声时间、超声功率为最佳因素,制备蜂窝式VPO催化剂,研究催化剂的抗硫抗水性能。

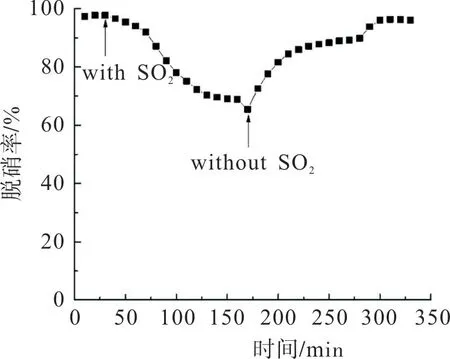

2.3.1 催化剂抗硫性能

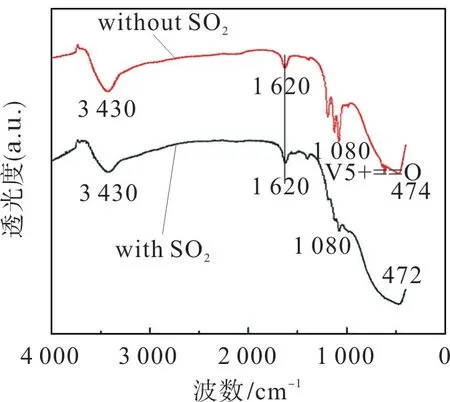

在180 ℃条件下通入体积分数为0.02%的SO,蜂窝式VPO 催化剂催化还原NO的效果如图8。从图8 可看出:通入SO时长达140 min 时,催化剂对NO的转化率由98%逐渐降低并稳定在65%左右;停止通入SO气体,催化剂活性部分恢复并经130 min后稳定在96%左右。这主要是由于SO和反应物在催化剂表面的竞争吸附,以及SO和NH在气体混合管道内反应生成亚硫酸铵沉积导致参与SCR 反应的NH减少。

图8 SO2对催化剂脱硝率的影响Fig.8 Effect of SO2 on de-NOx efficiency of catalyst

2.3.2 催化剂抗水性能

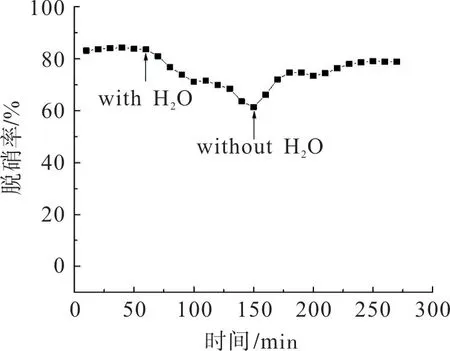

对最佳成型条件下制备的蜂窝式成型催化剂进行抗水蒸气性能测试,测试过程中水蒸气的体积分数控制在10%,催化剂在180 ℃条件下的脱硝活性如图10。从图10可看出:未通入水蒸气时催化剂的脱硝率稳定在85%,通水100 min 后脱硝率降至61%;切断水蒸气供应,脱硝率又开始逐渐上升并于120 min 后稳定在79%左右。停止通水后催化剂活性未能完全恢复说明水蒸气对催化活性的影响具有可逆性,其原因是水蒸气与催化剂表面Lewis 酸性位点结合,影响活性位点NH的有效吸附,从而降低NO去除率。

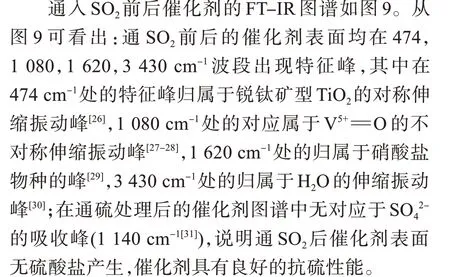

图9 SO2通入前后催化剂的FT-IR图谱Fig.9 FT-IR spectrum of catalyst before and after SO2 introduction

图10 H2O对催化剂催化还原NOx的影响Fig.10 Effect of H2O on de-NOx efficiency of catalyst

2.3.3 催化剂同时抗硫抗水性能

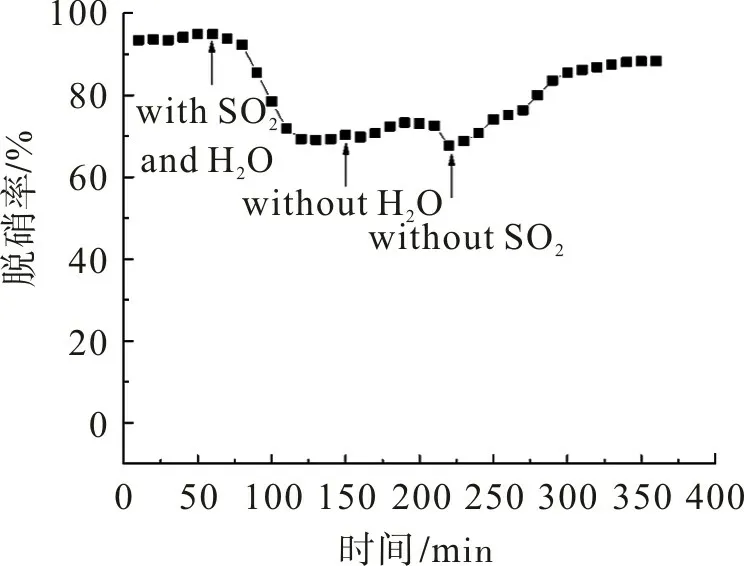

其他测试条件不变,在180 ℃下同时通入体积分数为0.02%的SO和体积分数为10%的水蒸气,考察蜂窝式成型催化剂的同时抗硫抗水性能,结果如图11。从图11 可看出:通硫通水100 min 后催化剂的脱硝率从98%降至69%左右并趋于稳定;切断水蒸气供应后催化剂对NO的去除率没有明显恢复(稳定在73%附近),切断SO,经150 min后脱硝率恢复至88%。

图11 同时通入H2O和SO2对催化剂脱硝率的影响Fig.11 Effect of simultaneous introduction of H2O and SO2 on de-NOx efficiency of catalyst

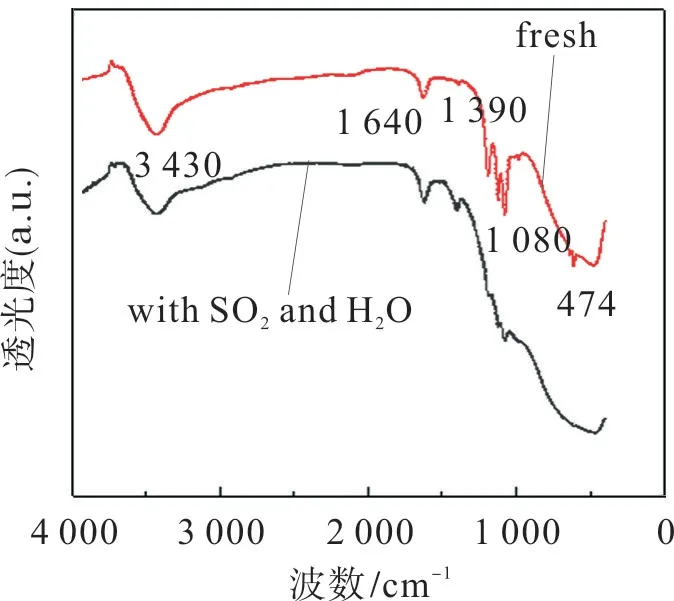

图12为同时抗硫抗水前后催化剂的FT-IR图谱。图12中也未发现归属于硫酸根的特征峰,说明同时通硫通水的催化剂表面没有硫酸盐生成。SO/HO是基于竞争吸附占据活性位点,同时通入SO和水蒸气造成脱硝活性暂时下降,停止通入后可基本恢复。

图12 SO2和H2O通入前后催化剂的FT-IR谱图Fig.12 FT-IR spectrum of catalyst before and after SO2/H2O introduction