三轴应力下三棱形PDC齿破岩特性数值模拟研究*

魏秀艳 赫文豪 史怀忠 陈振良 熊超 李硕文

(1. 中国石油集团长城钻探工程有限公司 2. 中国石油大学(北京)油气光学探测技术北京市重点实验室3. 中国石油大学(北京)油气资源与探测国家重点实验室)

0 引 言

进入21世纪尤其是2010年以来,国内外PDC切削齿加工工艺取得了明显突破,多种新型PDC齿不断涌现,使PDC钻头在抗冲击性、耐研磨性和稳定性方面得到不断优化,破岩性能获得显著提升,并逐渐取代牙轮钻头,成为硬质研磨性地层破岩主力军[1-2]。相较于传统切削齿,新型切削齿形状不再局限于常规二维平面结构,国内外现已创新性研发了多种新型三维非平面PDC异形切削齿。这些新型切削齿能够明显改进破岩性能,极大地推进了PDC钻头技术在硬质研磨性地层中的发展。例如新型异形切削齿主要包括斯伦贝谢公司设计研发的Stinger锥形齿和Axe斧形齿,哈利伯顿公司设计研发的R1形二次切削异形齿,贝克休斯公司设计研发的Stay cool多维齿和Stabilis加强齿,还有中国石油集团公司设计研发的Tridon凸脊形齿和中国石化集团公司设计研发的三棱形切削齿[1-5]。伴随着混合布齿工艺的快速发展,如何根据地层岩性变化针对性调整钻头布齿方式并进一步提高PDC钻头的破岩性能已经成为当下油气井工程领域研究的热点之一,结合工程地层参数个性化设计的混合布齿迅速成为PDC钻头技术热门领域[2]。

研究表明,钻头切削齿在布齿时应充分考虑地层硬度、非均质性及岩石强度等关键地层参数,且在钻头布齿工艺中,切削齿的布齿角度、吃入深度及切削速度对钻头破岩效率具有重要意义[6-13]。相较于常规PDC齿,异形非平面PDC切削齿破岩机理研究相对稀缺,现有异形非平面PDC切削齿破岩性能研究对象多集中于锥形齿和斧形齿,其测试数据多来源于现场应用,缺乏系统性理论依据。关于国产三棱形PDC齿的相关研究则更加匮乏,相关研究表明,三棱形PDC齿钻头可使硬质研磨性砾岩地层中机械钻速相比邻井提高144%,进尺增加230%[14]。因此,本文拟针对一种特定形状非平面PDC齿(三棱形PDC齿)展开进一步讨论与分析,利用数值模拟研究方法,揭示三轴应力条件下三棱形PDC切削齿的破岩特性,为混合PDC钻头布齿设计提供理论依据。

1 有限元破岩模型构建

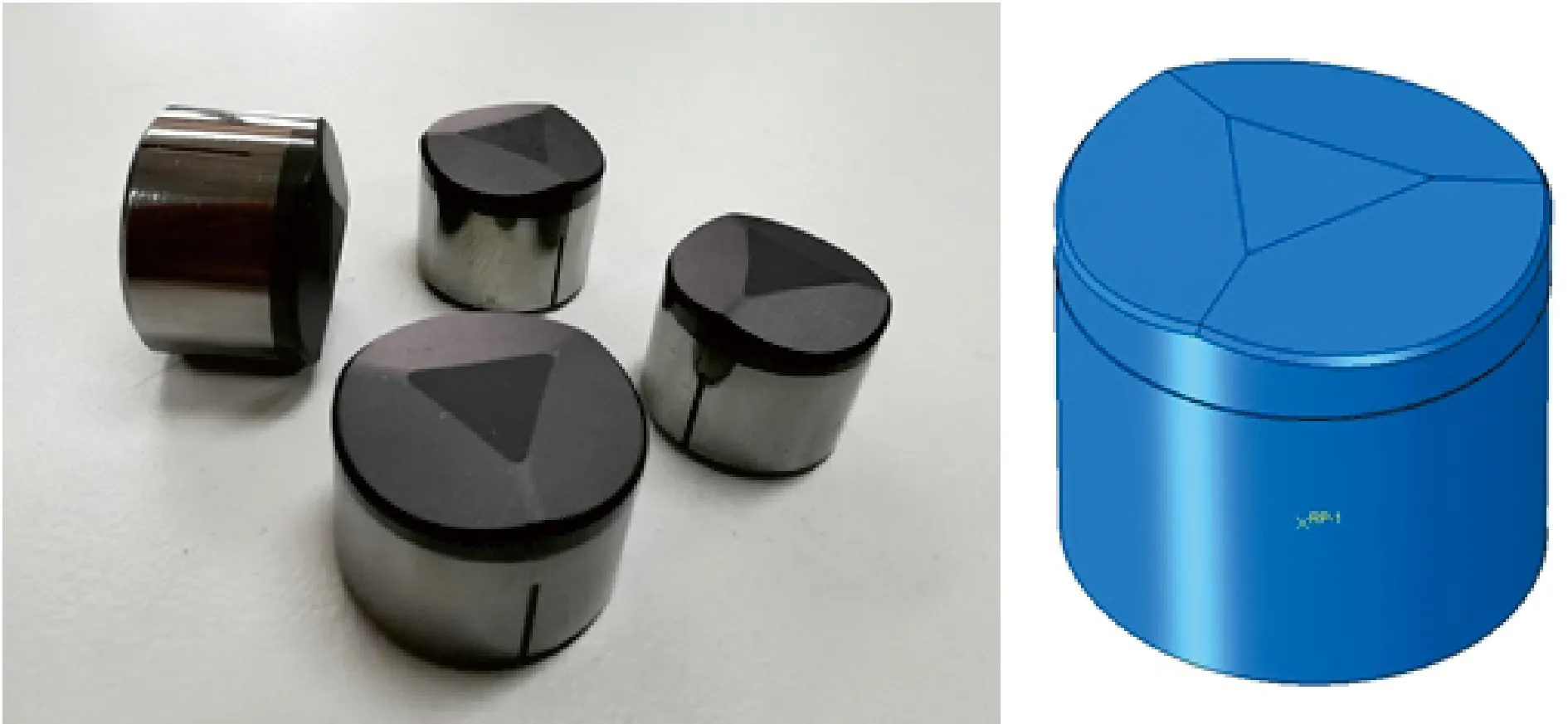

为揭示三轴应力条件下三棱形PDC切削齿的破岩特性,基于断裂力学、材料力学及岩石力学等基础理论,参照硬质砂岩物性参数,利用有限元模拟软件,建立三轴应力围压条件下三棱形PDC齿切削破碎致密硬质砂岩数值模型,其中非平面式三棱形PDC切削齿切削结构如图1所示,切削层为一个非平面三棱形棱台切削结构。

图1 三棱形PDC切削齿切削结构设计Fig.1 Cutting structure design of prismatic PDC cutter

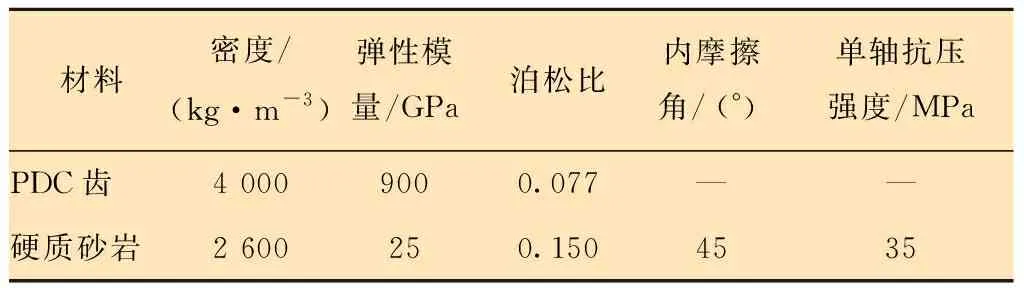

有限元模型中PDC齿和硬质砂岩的主要物性参数设置如表1所示。为判断岩石的损伤及破碎特征,定义岩石破碎本构关系为Drucker-Prager准则且以单轴抗压强度设定其硬化特征,并以剪切破坏准则和损伤演化系数来判断岩石是否达到破裂条件[6,10]。岩石网格采用六面体结构网格设计,并在岩石与PDC齿接触部分设置加密网格,网格最大尺寸不超过0.5 mm,以提高模拟的精确度。

表1 有限元模型中材料参数设置Table 1 Material parameters set in the model

切削模拟过程中,将PDC齿绕钻头中心轴线的旋转切削简化为直线切削运动,加之PDC齿和岩石的强度差异,故将三棱形PDC切削齿视为刚体部件。当其直径为16 mm,脊背夹角为163°,脊背线长3.0 mm,以后倾角计量其切削角度并设为20°时,设定其在切削稳定段直线切削速度为1 m/s,受切削岩石尺寸为20 mm×30 mm×50 mm,则三棱形PDC齿将在0.05 s内完成对岩石的直线切割运动。岩石与三棱形切削齿的接触形式采用“切削齿切削面-岩石网格节点集”接触,具体接触函数设置为非线性弹性滑移接触,法向接触属性为硬接触,且岩石网格采用六面体结构网格设计。

为模拟真实的井底PDC齿破碎岩石过程,模拟岩石的底面边界自由度设置为0。考虑到实际地层压力条件,将岩石沿PDC齿切削方向、垂直于PDC齿切削方向和纵向压力分别设置为30、40和15 MPa,以模拟深部地层钻进时井底岩石受到的周向应力和静液柱压力。建立的三轴应力条件下三棱形PDC齿切削破碎致密硬质砂岩数值模型如图2所示。

图2 三轴应力条件下三棱形PDC齿切削破碎致密硬质砂岩数值模型Fig.2 Numerical model for prismatic PDC cutter to cut and break tight hard sandstone under finite element triaxial stress

PDC切削齿切削效率评价指标主要包括平均切削力、破碎体积、机械做功及机械比能,结合其实际用途,多用平均切削力和机械比能来表征不同类型PDC切削齿破岩效率。其中,平均切削力为沿切削方向PDC齿平均受力,机械比能为破碎单位体积岩石所需的机械做功,即机械做功与破碎体积的比值。

2 有限元模拟结果分析与讨论

2.1 岩石应力场动态分布特征

对比常规PDC切削齿破碎硬质砂岩模拟结果,统一两种类型切削齿切削过程中图例量程后,三轴应力条件下三棱形PDC切削齿动态切削破碎致密硬质砂岩过程如图3所示。根据输入参数的设置,该切削过程共历时0.055 s,其中0~0.005 s是第一个分析步,步长0.005 s,切削速度0.1 m/s,切削齿前进距离0.5 mm;0.005 ~ 0.055 s是第二个分析步,步长0.05 s,切削速度1 m/s,切削齿前进距离50 mm。

由图3中Mises等效应力图谱可见,在围压条件下,常规PDC切削齿和三棱形PDC切削齿在直线切削过程中,砂岩受切削附近区域等效应力都会超过材料设定的屈服强度,达到屈服或塑性状态,最大屈服深度约可以达到切削深度的2倍,可以为再次切削起到预破碎的作用。同时,常规PDC切削齿和三棱形PDC切削齿在直线切削过程中,切削齿前部区域也会达到塑性屈服状态,但相较于屈服区域的纵向深度跨度相对较小,且三棱形PDC切削齿脊背线前塑性影响范围略小于常规平面PDC切削齿。整体来讲,三棱形PDC切削齿直线切削岩石时,在岩石内部产生的屈服区域较小,岩石对三棱形PDC切削齿阻碍较小,相对于常规PDC切削齿而言其切削力理论上较低。

由图3中CPRESS剪应力图谱可见,在围压条件下,常规PDC切削齿和三棱形PDC切削齿在直线切削过程中,二者都会在切削齿前进方向附近区域产生剪切破坏,但三棱形PDC切削齿直线切削岩石时产生的剪切区域较常规PDC齿小。这一点可从图3中平行于切削方向剖面上剪应力区域面积和垂直于切削方向剖面上剪应力区域面积大小看出,即切削破碎同质地硬质砂岩时,相较于常规PDC切削齿,三棱形平面齿在直线切削破碎岩石时产生的剪应力较小。

图3 三轴应力条件下PDC齿切削破碎致密硬质砂岩应力场动态分布特征Fig.3 Dynamic distribution characteristics of stress field in cutting and breaking tight hard sandstone by PDC cutter

图4是切削齿CPRESS接触应力云图。接触应力只在PDC切削齿和岩石节点相互作用区域才有意义,在非接触区域接触应力为默认值0。通过对切削过程中切削齿接触应力分析可知,常规PDC切削齿切削破碎砂岩岩样时接触应力主要集中于切削齿的齿下边缘,而三棱形非平面PDC切削齿破岩过程中切削齿接触应力更多地分布于底端两个接触脊背面,应力分布面积大且更加均匀。

2.2 三棱形PDC齿切削破岩效率

根据调研结果,多种指标已被引入PDC切削齿破岩效率评价体系,包括切削力、破碎体积及机械比能等。切削力评价主要是以切削齿切削破碎岩石过程中沿切削方向平均切削力或切削工程中沿切削齿轴向平均钻压来计量切削齿破岩效率;破碎体积是用破碎岩石体积来评价PDC切削齿在特定切削条件下破碎岩石的能力;机械比能又称机械比功或破碎比功,是指特定类型PDC切削齿在特定切削条件下破碎单位体积岩石所消耗的能量。

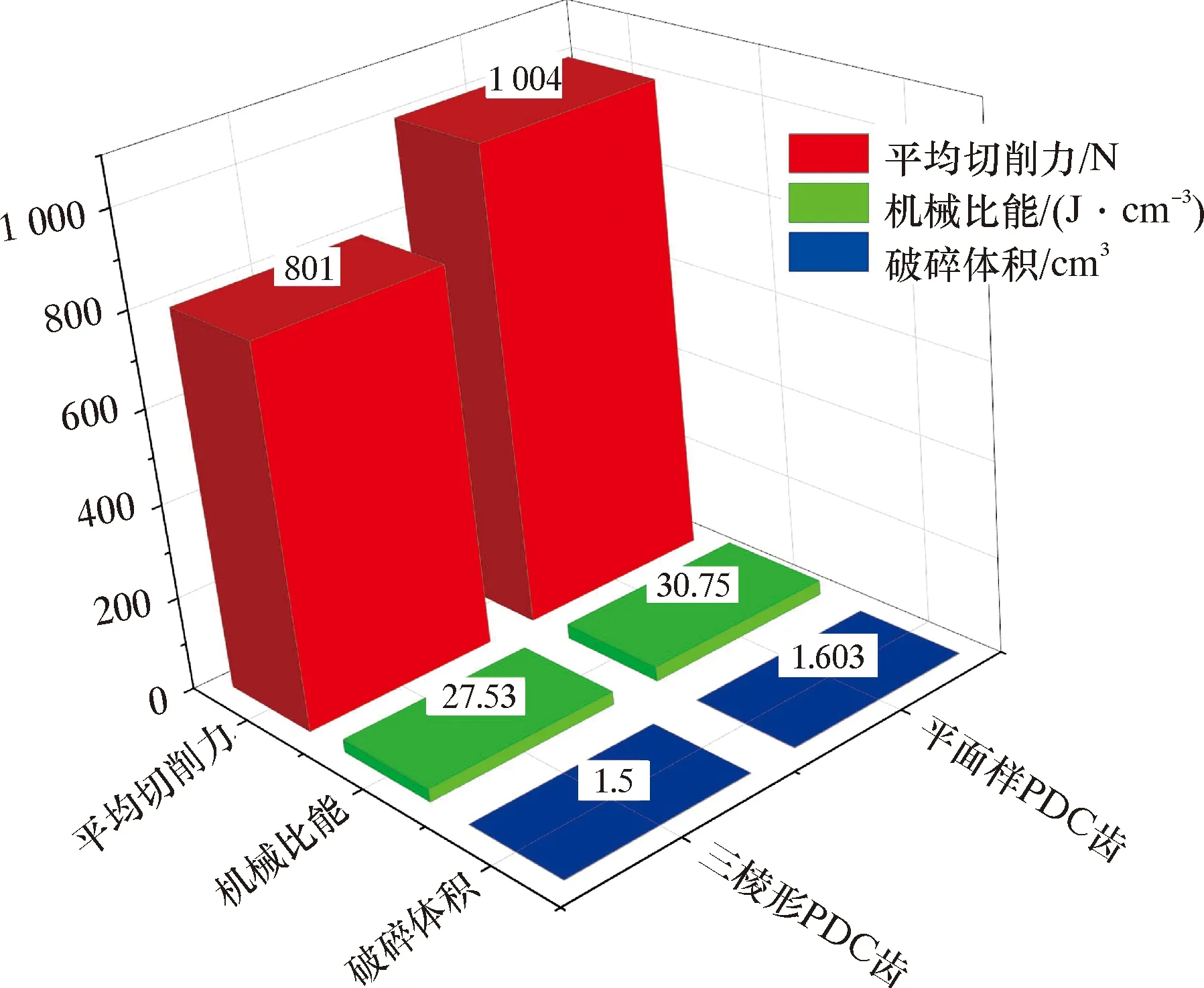

基于已建立的常规PDC齿和三棱形PDC齿破碎致密硬质砂岩数值模型,以20°后倾角、3 mm切深、1 m/s切削速度为模拟作业条件,利用历程输出参数,可绘制出相同作业条件下常规平面PDC齿和三棱形PDC齿在破碎致密硬质砂岩过程中的切削力变化曲线和机械做功曲线,如图5所示。

图5 PDC切削齿切削力与机械做功曲线Fig.5 Cutting force and mechanical work curves of PDC cutter

在切削齿吃入地层过程中,切削力曲线的波动程度可反映切削齿吃入地层的难易程度。由图5可知,相较于常规平面形PDC切削齿,三棱形PDC齿更容易吃入地层,与岩石接触更加均匀。它在直线切削破碎硬质砂岩过程中所需要的切削力更小,需要的外界能量更低。利用破碎体积变化,可获得不同类型切削齿在特定切削条件下的切削齿破岩效率,如图6所示。

图6 三棱形PDC切削齿破岩效率Fig.6 Rock breaking efficiency of prismatic PDC cutter

在该模拟条件下,相较于常规平面形PDC齿,三棱形PDC齿可将平均切削力由1 004 N降低至801 N,降幅达20%;并将破岩机械比能从30.75 J/cm3降低至27.53 J/cm3,降幅达10%。破岩过程中需要的切削力越小,需要钻机提供给钻头的钻压和扭矩越小,这有利于钻机在大斜度井段或水平井段的钻进,且钻头扭矩也会降低,有益于降低钻头黏滑风险[6]。

结合三棱形PDC切削齿破岩过程中岩石应力场分布特征,相较于常规平面形PDC切削齿,三棱形PDC切削齿更易吃入地层,与岩石接触也更加均匀,虽然破碎体积较小,但破岩机械比能较低,切削力波动幅度小,攻击性较强,在提高机械钻速的同时理论上可有效降低钻头黏滑风险。

2.3 地层特征对三棱形PDC切削齿破岩效率的影响规律

基于三轴应力条件下三棱形PDC齿围压切削破岩数值模型,为探究三棱形PDC切削齿的地层适应性,进一步分析了地层岩石密度与岩石强度等地层力学特征参数对三棱形PDC齿切削破岩效率影响规律。

地层岩石密度对三棱形PDC齿破岩效率的影响规律如图7所示。从图7可见:在模拟条件下,随着地层岩石密度从2 500 kg/m3逐渐增加至2 750 kg/m3,平面形PDC齿平均切削力呈现逐渐攀升的趋势,从952 N增大至1 000 N以上;而三棱形PDC齿的平均切削力则基本保持不变,稳定在800 N左右。在该地层岩石密度研究范围内,相较于平面形PDC齿,三棱形PDC齿平均切削力下降幅度在15%~22%。随着地层密度的增加,平面形PDC齿的破岩机械比能略有下降,地层岩石密度从2 500 kg/m3逐渐增加至2 750 kg/m3,平面形PDC齿破岩机械比能仅下降约1%;三棱形PDC齿的破岩比能随着地层岩石密度的增加略有上升,地层岩石密度从2 500 kg/m3逐渐增加至2 750 kg/m3,三棱形PDC齿破岩机械比能仅增加约2.5%。在该地层岩石密度研究范围内,相较于平面形PDC齿,三棱形PDC齿破岩机械比能下降幅度在8.5%~10.5%。

图7 地层岩石密度对三棱形PDC齿破岩效率的影响规律Fig.7 Influence of formation rock density on rock breaking efficiency of prismatic PDC cutter

地层岩石单轴抗压强度对三棱形PDC齿破岩效率的影响规律如图8所示。

图8 地层岩石单轴抗压强度对三棱形PDC齿破岩效率的影响规律Fig.8 Influence of uniaxial compressive strength of formation rock on rock breaking efficiency of prismatic PDC cutter

从图8可以看出,在模拟条件下,随着地层岩石单轴抗压强度从30 MPa逐渐增大至55 MPa,平面形PDC齿平均切削力呈现显著攀升的趋势,从916 N增大至1 288 N以上,增幅达40%;三棱形PDC齿的平均切削力则从729 N增至1 088 N以上,增幅达49%。在该地层岩石密度研究范围内,相较于平面形PDC齿,三棱形PDC齿平均切削力下降幅度为17.0%~20.5%,但这种破岩优势会随着地层岩石单轴抗压强度的升高而被削弱。随着地层密度的增加,平面形PDC齿的破岩机械比能显著增加。当地层岩石单轴抗压强度从30 MPa逐渐增大至55 MPa,平面形PDC齿破岩机械比能从27.94 J/cm3急速攀升至40.85 J/cm3,增幅达46%;三棱形PDC齿的破岩机械比能从25.03 J/cm3急速攀升至37.57 J/cm3,增幅达50%。在该地层岩石密度研究范围内,相较于平面形PDC齿,三棱形PDC齿在50 MPa强度地层中破岩机械比能下降幅度为8.5%~10.5%,但与平均切削力分析结果类似,这种破岩机械比能优势会随着地层岩石单轴抗压强度的升高而被削弱。

结合不同地层岩石密度和地层岩石单轴抗压强度条件下三棱形PDC齿破岩效率模拟结果,相较于常规平面形PDC齿,三棱形PDC齿在致密硬质地层中更易以较小的切削力切削破碎岩石,破岩机械比能低,破岩效率高,攻击性强,理论上可以大幅度提高机械钻速,减轻钻头在硬质研磨性地层中的磨损。但随着地层岩石单轴抗压强度的升高,三棱形PDC齿破岩性能会明显降低,因此,需要对三棱形PDC齿的切削结构进行进一步优化。

3 结 论

(1)相较于平面形PDC齿,三棱形PDC齿更易吃入地层,与岩石接触更加均匀,切削力波动更小,且破碎地层平均切削力更小,攻击性更强。

(2)硬质研磨性地层中,破碎同体积岩石时,三棱形PDC切削齿需要能量少,破岩机械比能较平面形PDC齿显著降低,破岩机械效率更高。

(3)对比地层岩石单轴抗压强度对切削齿破岩效率的影响结果,地层岩石密度变化对三棱形和平面形PDC切削齿破岩效率的影响较小。

(4)随着岩石单轴抗压强度的增加,三棱形PDC切削齿较平面形PDC切削齿的破岩优势逐渐被削弱,其切削结构需进一步优化设计。