CD70型高压旋塞阀结构强度及启闭特性分析*

李景翠 明祥贵 李亮亮 易先中 贺育贤,4 宋顺平 杨文川

(1. 长江大学机械工程学院 2. 中国石油集团工程技术研究院有限公司 3.中国石油集团渤海钻探工程有限公司工程技术研究院 4.长江大学非常规油气湖北省协同创新中心 5.川庆钻探工程有限公司长庆钻井总公司)

0 引 言

旋塞阀由于具有结构紧凑简单、启闭操作迅速快捷、密封性能好以及安装方便等特点[1],成为石油矿场固井和压裂作业管汇中最理想的阀门元件。阀体与衬瓦之间为圆柱配合,并通过衬瓦外圆镶入密封件密封。在工作过程中,由于其管道内的流体压力始终处于变化状态,对阀体极易造成破坏,需要对其结构强度及启闭特性进行深入研究。

张智等[2]对油田现场旋塞阀失效现象(泵压由24 MPa减至0,扭矩由3.5 kN减至0,悬重由1 504 kN突降至1 437 kN,泵冲由68 min-1冲增至120 min-1),提出在旋塞内部台阶处做倒角处理,以减轻应力集中,同时对本体旋塞孔处做加厚处理,增大旋塞阀强度。陈浩等[3]通过现场案例和调研得出方钻杆旋塞阀失效的主要3种形式,即本体强度失效、转动失效和密封失效。陆俊杰等[4]基于微观接触力学,发现当管内流体压力极限为10 MPa,螺钉拧紧圈数为0.05时,旋塞阀密封面疲劳寿命随管内波动流体压力幅值比的增加而增加,增速随管内流体压力幅值比的增加而放缓。奚泉等[5]通过对旋塞阀本体分析,发现应力集中是阀本体失效的一个主要因素,拉伸、内压和扭转载荷对阀本体强度影响依次减小。杨振宁等[6]根据成品油长输管线阀门使用要求(最大工作压力2 MPa,通径200 mm,具有双关断和泄放功能等),研制了强制密封双关断旋塞阀,并进行了试验和实际应用。沈伟等[7]对核电用软密封旋塞阀(设计压力1.6 MPa)进行了模态分析,并验证了该旋塞阀在正常工况、异常工况、紧急工况和事故工况下均满足ASME设计规范要求。李如学等[8]通过试验发现,采取水冷或油冷的回火冷却方式,可提高顶驱旋塞阀阀体(4330V钢)的低温冲击吸收功。

上述关于旋塞阀的研究多集中在50 MPa压力以下,涉及高压工况下,固井和压裂作业管汇中旋塞阀的强度和流场特征研究还较少。为此,本文针对现行CD70型高压旋塞阀,应用结构力学方法,分析了该阀体在103.5 MPa高压下的工作受力分布情况,并采用CFD方法仿真计算了该阀门在不同开度下的流场特性。研究结果可为CD70型高压旋塞阀的安全运行和操作控制提供参考。

1 旋塞阀有限元力学模型建立

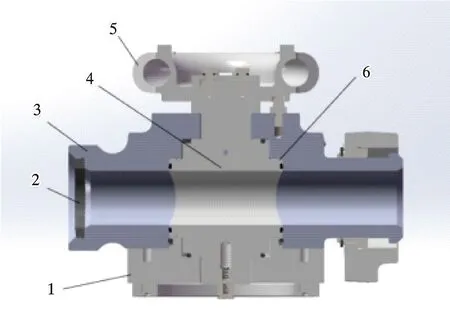

旋塞阀通过旋塞旋转90°,使旋塞上的通口与阀体上的通口相同或分开,实现阀门的开启或关闭,主要由端盖、密封圈、阀体、旋塞、旋塞帽和密封弧片等组成,装配模型如图1所示。考虑到产品实际的复杂性和有限元相关理论,在分析过程中对模型进行简化[9-11],并做如下计算。

1—端盖;2—密封圈;3—阀体;4—旋塞;5—旋塞帽;6—密封弧片。

中间密封处内表面密封比压q1:

(1)

进口处油壬密封的密封比压q2:

(2)

下端面一个螺栓孔的预紧力F1:

σ0=(0.5~0.7)σs=630 MPa

(3)

F1=σ0A1=222 390 N

(4)

F2=5F1=1 111 950 N

(5)

工作拉力为:

(6)

则右端受压力为:

(7)

式中:p为介质压力,取103.5 MPa;b1为弧片的厚度,取10 mm;b2为油壬密封的厚度,取13.25 mm;m为与流体介质相关的系数,取1.4(气体、高压液体为1.4,水为1);D1为孔径,取69.8 mm;A1为公称应力截面积,取353 mm2;σs为螺栓材料的屈服极限(与强度等级相关,强度等级取10.9),查表得σs=900 MPa;S为右端面面积,取28 288 mm2。

2 阀体强度分析及旋转角度与阀门开度研究

2.1 阀体强度分析

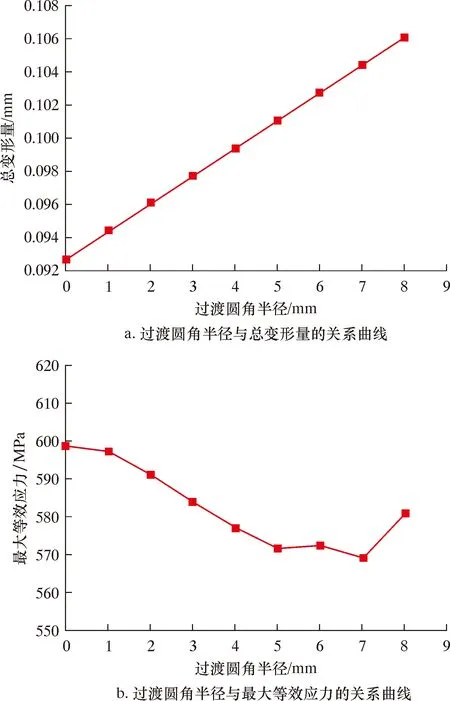

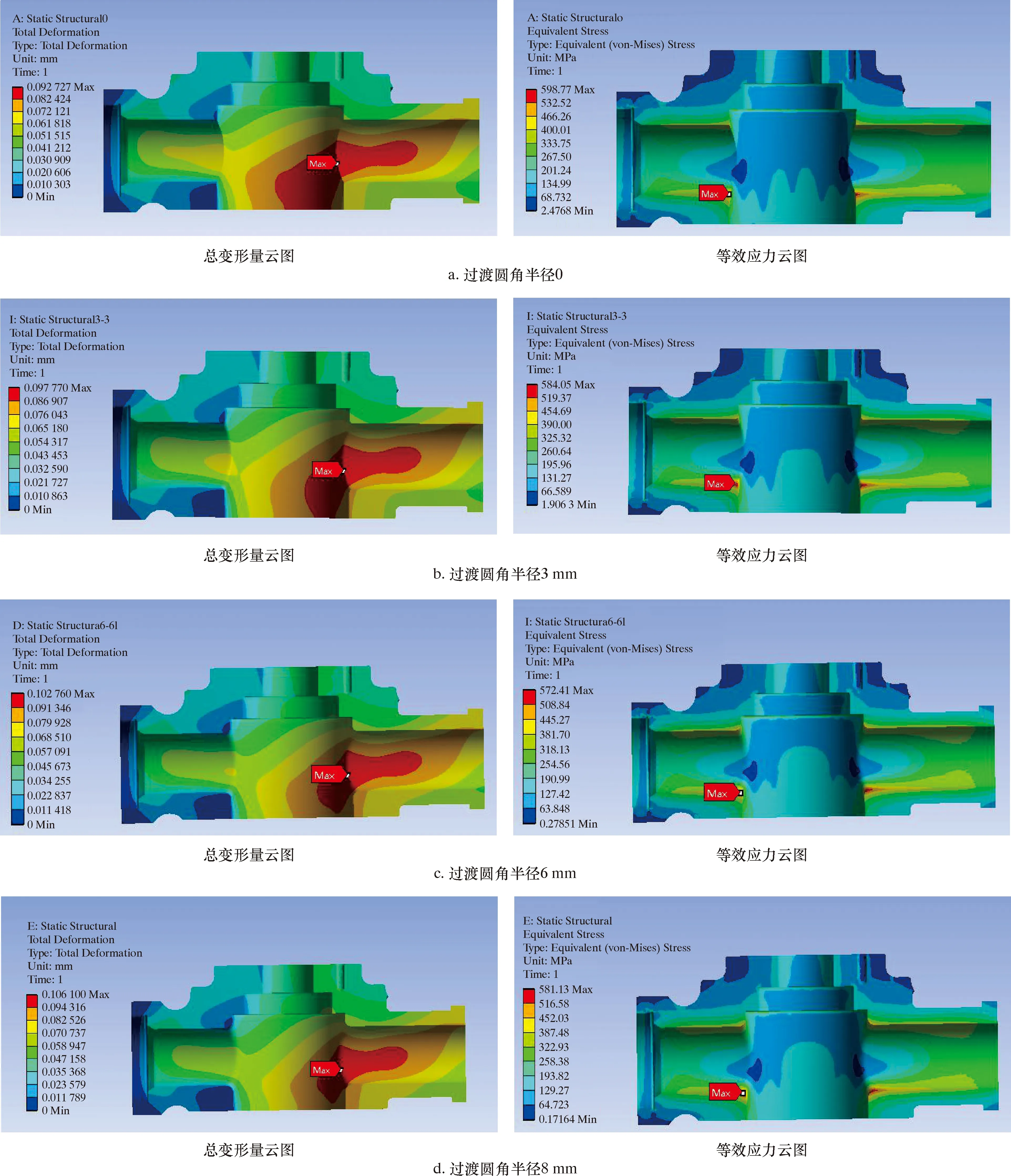

为研究阀体进出口相贯处应力与中间过渡圆角关系,基于模型将阀体受力分为5部分,分别对管道内表面施加工作压力103.5 MPa,右端施加压力14.0 MPa,下端面螺栓力施加1 111 950 N,旋塞和阀体部分施加密封比压47.5 MPa,进口处油壬与阀体部分施加密封比压41.2 MPa。左端采用固定约束,在对称面施加对称约束,底部采用径向约束。阀体材料采用42CrMo调质处理,屈服强度930 MPa,弹性模量212 GPa,泊松比0.28,密度7 850 kg/m3。过渡圆角半径取值在0~8 mm,得到过渡圆角半径与总变形量和最大等效应力的关系曲线,如图2所示。总变形量和等效应力云图如图3所示。

图2 过渡圆角半径与总变形量和最大等效应力的关系曲线Fig.2 Relation curve of transitional round angle radius with total deformation and maximum equivalent stress

从图2可知,阀体总变形量随着中间过渡圆角半径的增加呈线性增加,最大值为0.109 5 mm,但仍处于小变形范围。最大等效应力随着过渡圆角半径的增加先减小后增大,当过渡圆角半径在5~7 mm时,最大等效应力相比于初始时减小最多,最大等效应力出现最小值,约为569 MPa。由图3可知,最大总变形量均出现在阀体出口相贯处,最大等效应力均在阀体进口相贯的下部,最大等效应力为598 MPa,小于材料42CrMo的屈服强度930 MPa,仍然处于弹性变形阶段。

图3 总变形量和等效应力随过渡圆角半径变化云图Fig.3 Variation of total deformation and equivalent stress with transitional round angle radius

2.2 旋转角度与阀门开度研究

旋塞在关闭过程中,由于其过流的面积发生变化,导致阀体内流场也随之发生变化,为此,需要研究旋塞阀开度与旋塞阀旋转角度的关系[12]。本文以旋塞阀旋塞的中心为坐标原点,管道中心流道为y坐标轴,垂直于管道中心流道方向为x坐标轴,建立CD70型高压旋塞阀流道全开和任意开度下结构示意图,如图4所示。其中R1为阀球半径,R1=34.9 mm;R2为阀心流道半径,R2=72.5 mm。通过分析计算,旋塞阀开度与阀的旋转角度关系曲线如图5所示。

由于旋塞阀开启过程中过流面积S与全开时刻过流面积S0的比值即为开度。设旋转角度为θ。

即有开度公式:

(8)

α1=arccos(R1/R2)=61.2°

(9)

α2=π-2α1=57.6°

(10)

由图4可知,开度的求解可以转换为BF与BA的比值。

图4 不同开度旋塞流道示意图Fig.4 Schematic diagram for flow channel of cock with different openings

其中,假设A′D′的直线方程为:

y=kx+a

(11)

斜率k的计算式为:

k=-tan(90°-θ)

(12)

A′坐标为A′(R2cos(α3+θ),R2sin(α3+θ))。

则直线A′D′的方程为:

y=-tan(90°-θ)x+R2sin(α3+θ)+

R2cos(α3+θ)tan(90°-θ)

(13)

根据上述公式,计算出各旋转角度(5°、10°、15°、20°、25°、30°、35°、40°、45°、50°和55°)分别对应的开度值(92%、85%、78%、70%、63%、55%、48%、40%、30%、20%和7%)。

将以上数据整理后得到如图5所示的曲线。

图5 旋塞阀开度与阀旋转角度的关系曲线Fig.5 Relation curve between cock valve opening and valve rotation angle

通过Matlab数值拟合,得到ø69.8 mm旋塞阀开度λ的拟合公式:

λ=-0.000 3θ3+0.014 9θ2-

1.691θ+100.272 6

(14)

3 流场特性分析

在旋塞阀阀门关闭过程中,CD70型高压旋塞阀随着开度不同,阀内部流场存在着变化,为此,需要进行流场分析。分析中,取不可压缩的常温液态水为工作介质,旋转角度依次取5°、15°、25°、35°、45°和55°。

3.1 计算模型与控制方程

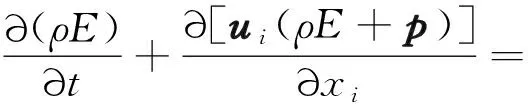

考虑到该型旋塞阀工作过程中,通过旋塞的转动实现阀门的启闭,为减少计算量和缩短运算时间,采用二维平面导入分析,求解模型为标准k-ε方程模型。进口边界条件采用速度进口(velocity inlet),出口边界条件采用自由流出(outflow),壁面采用Wall 壁面,且无滑移设置。不考虑外界温度对流体黏度的影响,忽略重力对流体流速的影响[13-14]。采用的控制方程[15]如下:

质量守恒方程(拉格朗日法有限体积分析):

(15)

在惯性坐标系下,动量守恒方程为:

(16)

(17)

能量方程为:

(18)

式中:ρ为密度,kg/m3;t为时间,s;u为流体速度矢量,m/s;ui、uj为u在x、y方向上的分量;Fi为重力体积力和其他体积力,m/s;τij为应力张量,Pa;E为湍流耗散率,m2/s3;keff有效导热系数;Jj’为组分的扩散通量;Sh为化学反应热和其他体积热源项,W/m3。

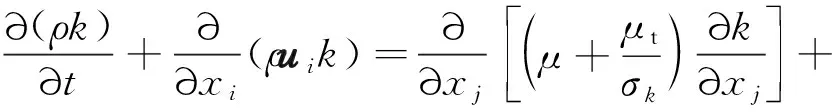

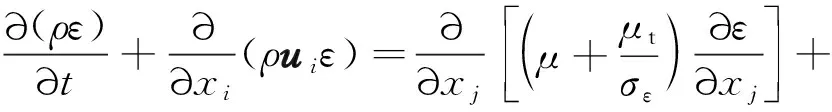

标准k-ε模型的湍动能k和耗散率ε方程形式为:

(19)

(20)

其中:

(21)

(22)

式中:σk、σε为湍流动能k和湍动耗散率ε的普朗特数,J;μt为湍动能黏度,Pa·s;Cε1、Cε2、Cε3、Cμ均为常量;Gk为速度产生的湍动能;Gb为浮力产生的湍动能,此处为0;YM为可压流体的波动,此处为0;Sk、Sε为自定义项;在不可压缩流体中,常数取值Cε1=1.44,Cε2=1.92,Cμ=0.09,σk=1.0,σε=1.3[16]。

3.2 不同开度下流场分析

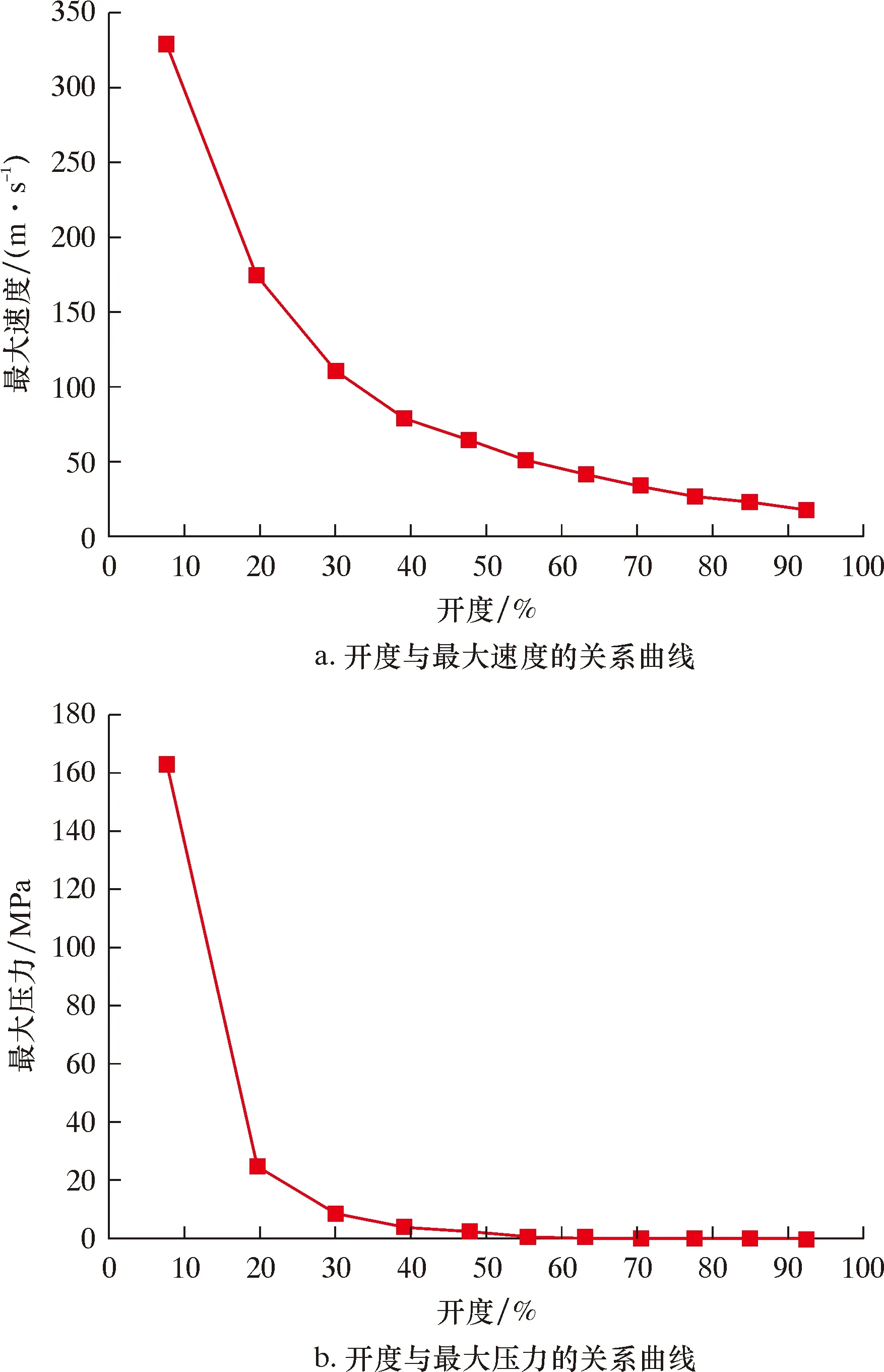

当入口速度取15 m/s时,随着旋转角度的增加,阀门开度减小,得到压力分布云图,如图6所示。速度云图如图7所示。关系曲线如图8所示。

图6 不同旋转角度下的静压分布云图(入口速度15 m/s)Fig.6 Static pressure distribution at different rotation angles (inlet velocity: 15 m/s)

图7 不同旋转角度下的速度云图(入口速度15 m/s)Fig.7 Cloud chart for velocity at different rotation angles (inlet velocity: 15 m/s)

由图6可知:阀前的压力随着旋转角度的增加而增大,阀后的压力随着旋转角度的增加而减小;关闭过程中,阀前形成的高压区和阀后形成的低压区,随着旋转角度的增大相应的范围也增加,压差和压力损失也增加;阀体与中间旋塞接触部分呈现出明显的压力梯度变化。

由图7可知:随着旋转角度的增加,阀前的速度变化较小,但旋塞进口处速度升高;旋塞出口处形成的高流速区域随着开度的减小而逐渐减小,但其最大速度明显升高;旋塞阀在全开时,流体流动状态比较稳定,没有明显的漩涡,当旋转角度超过10°之后,该型旋塞阀阀腔内开始形成回流和漩涡,并且随着关闭角度的增加,旋塞腔内出现方向相反的漩涡,并且越来越大。

由图8可知,在旋塞阀关闭过程中,压差、最大压力和最大速度均随着开度的减小而增加,特别是当旋塞阀开度小于20%之后,压差、最大压力和最大速度显著增加,其中,最大速度从19.21 m/s升高至329.50 m/s,最大压力从0.091 66 MPa

图8 进口速度15 m/s时,开度与最大速度、最大压力和进出口压差的关系曲线Fig.8 Relation curve of opening with maximum velocity, maximum pressure, inlet and outlet pressure difference at inlet velocity of 15 m/s

增大至163 MPa,进出口压差从0.012 MPa增大至81.28 MPa。

4 结论及建议

(1)CD70型旋塞阀的阀体过渡圆角半径从0到8 mm的变化过程中,阀体最大变形量均在出口相贯处,且呈线性增加,最大值为0.109 5 mm。最大等效应力均在入口相贯处下部,最大应力为598.77 MPa,小于材料42CrMo的屈服强度930 MPa。当过渡圆角半径为5~7 mm时,阀体最大等效应力出现最小值,约为569 MPa。因此,建议阀体密封相贯处过渡圆角半径取5~7 mm为宜。

(2)当阀的开度小于20%时,阀前的高压区和阀后的低压区范围增加,阀内开始出现剧烈的回流和漩涡现象,最大速度可达329.5 m/s,最大压力163 MPa;该最大压力已经超出了CD70型旋塞阀的额定设计压力104 MPa,呈现不安全因素。

(3)建议旋塞阀的关断过程要迅速,尽量缩短小开度的工作时间;在旋塞阀启闭控制系统的设计和压裂泵操纵规程的制定中,宜参考可能出现的瞬时涡流速度和最大内压值进行防护性考虑。