宝钢一炼钢铁钢包一体化智能管理系统的设计与应用

浦振宝,施晓峰

(宝山钢铁股份有限公司设备部,上海 200940)

铁包和钢包是炼钢厂处理、输送和浇铸铁钢水的主要容器,是常见且重要的生产设备[1]。在现代化的钢铁企业中,生产节奏快,并且对制造效率和成本控制有更高的要求,因此,对铁钢包和行车的统一信息管理和智能调度亦提出了更高的要求。目前,新日铁、浦项均已通过增加检测设备,在炼钢单元基本实现了行车的精确定位、铁钢包台车的精确定位,并结合自身炼钢单元物流特点,建立了铁钢包使用周转跟踪管理系统,使转炉出钢温度要求得到有效控制。近几年国内诸多钢铁企业同样针对钢铁包的智能化管理进行了适应性改造,其中,首钢迁安炼钢厂、重庆钢铁炼钢厂等国内大中型钢铁企业陆续建立了铁钢包一体化管理系统,并投入了实际使用,对炼钢产线物料周转效率的提升起到了一定的作用[2-3]。

宝钢股份一炼钢投产后经过多年的升级改造,从铁水预处理至连铸已建立比较完整的基础自动化系统、过程控制系统、制造管理系统、产销管理系统,工序的自动化水平较高。但是,炼钢过程是一个有离散特征的连续系统,制造效率与制造精度的提高,不仅依赖于自动化和高效率的装备,更依赖于高效的铁钢水物流管理。如何科学协调物流资源、提升资源整合价值、降低资源持续投入成本,是探索炼钢厂智慧制造的必要过程。

目前,宝钢股份一炼钢区域对铁钢包的使用安排、行车的吊运安排都是通过人工作业,凭借岗位经验结合现场各工位处理情况,以电话沟通、手持对讲机下达指令来完成。近年来工况环境随着钢种多样化而变得越来越复杂,人员经验水平亦存在差异,这便导致了作业效率无法有效提高。另外,铁钢包缺少有效的定位及状态监控,一旦出现问题无法进行有效的定量分析。因此,从满足一炼钢生产要求、提高作业效率、降低生产成本等方面考虑,在一炼钢区域新增面向智能制造的铁钢包一体化管理系统是非常必要的。

1 铁钢包一体化智能管理系统的实现

1.1 炼钢工艺概述

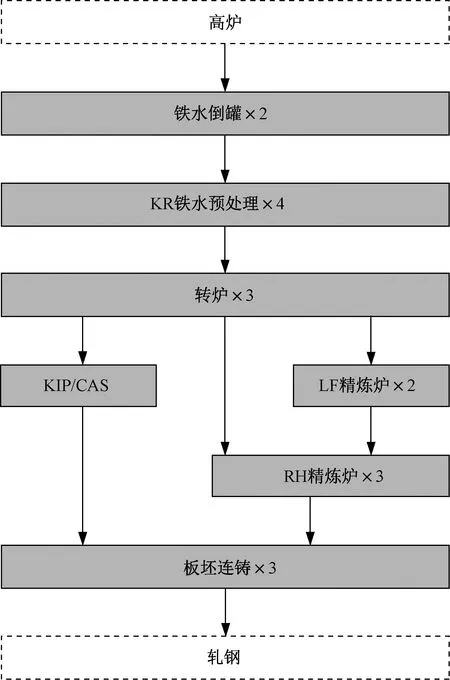

宝钢股份一炼钢区域工艺流程如图1所示。

图1 宝钢股份一炼钢区域工艺流程图

炼钢过程主要分为以下三部分:

(1)铁水预处理。高炉铁水通过鱼雷罐车运输到炼钢铁水倒罐区域进行兑铁处理;铁水称重台车在倒罐位完成兑铁后,走行至铁水包起吊位置,通过原料跨行车将铁水包吊运至KR铁水预处理区域进行脱硫处理;脱硫结束后再通过原料跨行车将脱硫铁水吊运至转炉区域进行脱碳炼钢处理,而后空铁水包通过原料跨行车返回至铁水倒罐区域。

(2)转炉炼钢。转炉单元在接受了来自铁水包的铁水后,进行转炉吹炼作业,转炉吹炼完成后将钢水装入空钢包,由钢包台车运送到钢包起吊位置,通过行车将钢水吊运至不同的精炼作业工位。各精炼作业工位都配有钢包台车对钢水进行接收。

(3)钢包精炼。各精炼工位对钢水处理完成后,可直接由钢包台车或经过过跨台车,通过行车将钢水吊运至连铸作业区域。

1.2 功能设计

1.2.1 行车和台车定位系统

为实现行车系统的跟踪定位、作业实绩信息的准确收集,实现通过行车作业调度系统提高行车作业效率,需对9台行车进行三维定位。行车的三维定位指大车在厂房轨道上走行准确位置X、小车在行车轨道上走行准确位置Y、主吊具在作业时准确高度位置Z。

一炼钢厂房内的工况具有以下特点:

(1)行车大车走行距离长,最长的跨长度近500 m;

(2)原料跨、一跨、二跨内均有2台或3台行车并行作业;

(3)厂房内行车作业区域环境相对恶劣,长期暴露在粉尘高温下;

(4)行车走行定位属于精度要求高(5 mm以内)的连续定位。

格雷母线定位技术是一种非接触式的定位技术,优点是无滑脱和磨损等故障;能连续地、高精度地检测绝对地址;通讯适用范围广,通过电磁耦合实现通讯,不受环境条件限制,接收灵敏度高;抗干扰能力强,不受环境噪音及接收信号电平波动的影响[4-5]。基于厂房内工况条件,9台行车的大车和小车定位拟统一采用格雷母线技术。

每套格雷母线系统设备的组成包括地面电气柜、车载电气柜、刻度标尺以及游尺指针等。其中刻度标尺是由扁平状的PVC合成材质外壳材料和按照格雷码规律编制的芯线构成,类似一把有刻度的标尺,安装于天车一侧的栏杆立柱上。每跨行车行驶轨道均安装铺设标尺,游尺指针安装在机车上,用于设备所装机车所在的位置。游尺指针相对于刻度标尺平行非接触式移动,游尺指针指向的刻度即是当前位置值。大车格雷母线安装于行车轨道栏杆处,用于定位位置X;小车轨道安装于行车梁上部,用于定位位置Y。

通过在主提升电动机马达连轴器或减速机轴上安装绝对值编码器实现主吊具高度测量,用于定位位置Z。将编码器信号接入现有行车PLC系统。

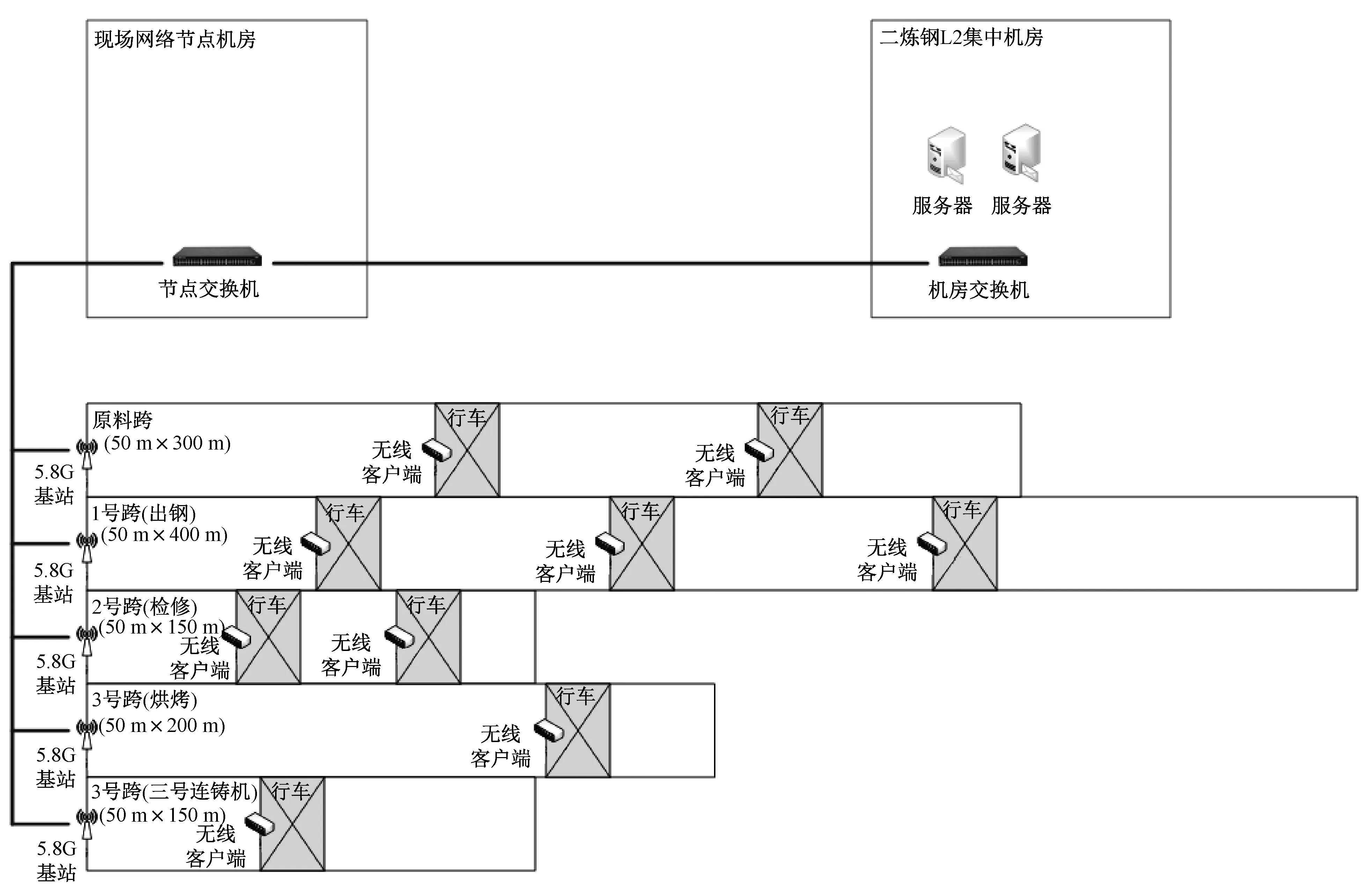

至此,行车三维位置信息已获得,每台行车的车上采集的信号包括大小车定位信号和主吊具高度信号。各类车上设备信号通过信号转换,通过RS232/485接口接入车载终端。如图2所示,各个车载终端通过车上无线模块,经由各跨AP基站形成的无线局域网络,与铁钢包行车一体化管理系统进行通讯。车载终端的主要功能包括各类作业指令下达、行车位置显示、作业任务指导和作业实绩处理功能。

图2 行车无线系统结构示意图

对台车位置的定位跟踪控制统一采用激光定位的方式,激光定位信号通过各主工艺设备PLC控制系统,并以OPC通讯方式上传现有过程计算机系统。

1.2.2 铁钢包定位系统

通过行车、台车位置跟踪结合生产物流计划及各处理单元的状态信息,可以较为准确地推定基于包号的铁钢包具体位置。但系统会受到人为因素或检测设备因素的干扰,而出现跟踪偏差,并且无法及时纠正,这必然给生产物流造成影响。因此,需新增铁钢包定位识别装置,在关键路径对铁钢包包号信息进行验证确认,确保关键工艺环节包号的准确性。

炼钢区域铁钢包的工作环境多为高温、多烟气环境,工况条件相对恶劣。耐高温SAW-RFID标签技术具有数据容量大、使用寿命长、无源无线、抗干扰性强、可动态修改、易于维护、读取距离远且可工作于恶劣环境等特点,因此被广泛应用于各种领域[6]。

鉴于此,采用耐高温SAW-RFID技术实现对铁钢包包号的跟踪。即在烘烤装置区域完成上线铁钢包包号的初始标记,一旦铁钢包投入生产物流的周转流程,在铁包和钢包每个周转周期进行1次必要的信息验证,从而对铁钢包包号逻辑跟踪识别进行修正,提高跟踪系统的准确性,为铁钢包一体化管理系统提供必要条件。

耐高温SAW-RFID铁钢包跟踪系统的设计方案如下:

在每座铁包和钢包两侧各安装一个耐高温SAW-RFID标签,安装位置为吊耳下部空格内,这样可有效保护标签设备。标签为无源设备,通过焊接方式固定于钢包外壁,共104件。

在7台烘烤器位置的烘烤器支架上配置SAW-RFID标签读写器设备,读写器与标签距离约3~4 m,用于上线铁钢包包号信息的获取。在铁水倒罐两个工位的铁水包起吊点分别配置SAW-RFID标签读写器设备,读写器与标签距离约2~3 m,用于铁包周转过程中的铁包号信息验证。在4台钢包倾翻台装置分别配置SAW-RFID标签读写器,读写器安装于倾翻牌坊混凝土平台处,读写器与标签距离约2~3 m,用于钢包周转过程中的铁包号信息验证,钢包从连铸大包平台下线后必须回到该区域对钢包进行热检,且该区域环境温度相对主作业线低,有利于设备的使用维护。

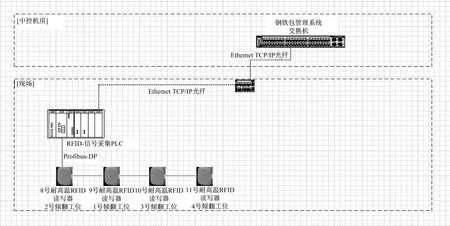

2号倾翻台装置处新增配置1套西门子S7-300PLC,用于4个倾翻工位耐高温SAW-RFID读写器的信号采集。读写器输出串口RS232信号,通过配置通讯模块,将串口信号统一转换为Profibus-DP,就近接入相关系统的控PLC系统,铁钢包包号信息通过PLC通讯发送至铁钢包行车一体化管理系统。铁钢包SAW-RFID信息读取系统如图3所示。

图3 铁钢包SAW-RFID信息读取系统图

1.2.3 铁钢包烘烤系统

一炼钢范围内共7台铁钢包烘烤装置,为实现一键按需烘烤,实现铁钢包信息的全程跟踪与控制,实现铁钢包温度自动补偿,需升级烘烤器MCC单元、完善现场检测设备、实现烘烤装置与钢铁包一体化管理主机系统间的信息交换并新增温度管控及钢包耐材使用预警模型。具体设计方案如下:

(1)升级MCC单元。对每个烘烤器包盖升降电动机、鼓风机和引风机的MCC回路分别进行改造,将设备状态信号、控制指令信号以及限位开关等部分现场一次检测元件的信号统一接入对应的PLC内。升级之后,通过现场电控柜上选择开关进行操作地和操作模式的选择,使烘烤器具备在各设备状态、安全连锁状态确认后可远程一键操作、远程紧急停止的功能。

(2)完善现场检测设备。通过增加钢包就位传感器、烧嘴嘴前煤气和空气管路压力传感器、烧嘴烟道压力传感器、烟道流量传感器等现场检测设备,使烘烤器能满足按需烘烤的匹配要求。

(3)实现烘烤装置与钢铁包一体化管理主机系统间的信息交换。通过对现有PLC系统进行适应性改造,增加西门子ET200M模块采集MCC的设备状态信号和控制信号,增加CP343以太网通讯模块通过电文方式实现7台钢铁包烘烤装置与钢铁包一体化管理主机系统间相关信息的交换。主要信息如下:铁钢包包号信息、铁钢包烘烤能介信息、铁钢包烘烤设定信息、铁钢包烘烤实绩信息和烘烤设备状态信息。烘烤装置的网络系统架构如图4所示。

图4 烘烤装置的网络系统架构图

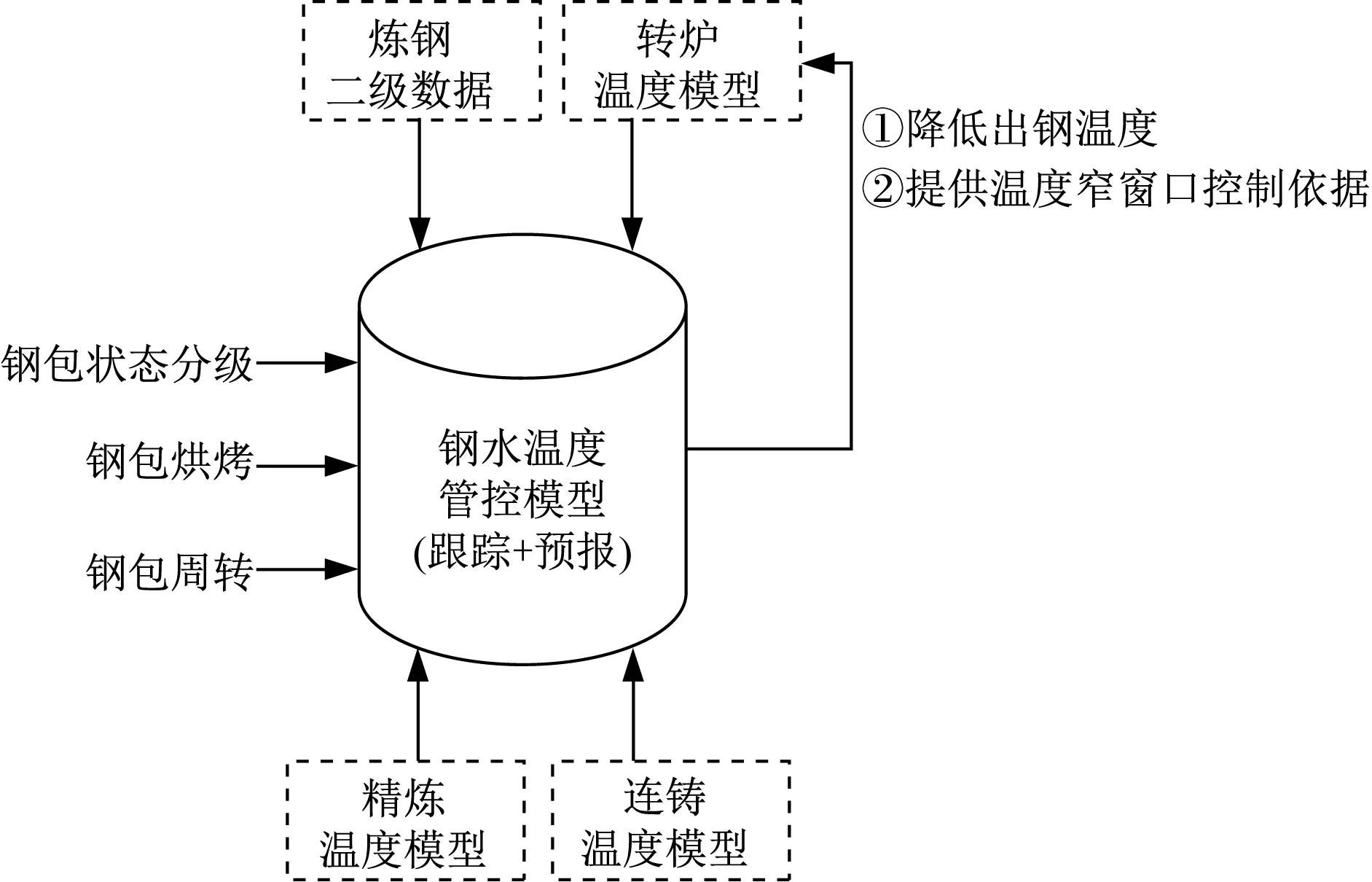

(4)钢包温度管控模型。模型结构如图5所示,从图中可看出,钢包温度管控模型可通过获取各工序段钢水温度推算信息,及在线周转钢包的热状态,指导钢包的预热,进行精确的钢水温度补偿,降低转炉出钢温度,为转炉工序温度的窄窗口控制提供依据。

图5 钢水温度管控模型结构图

钢包耐材使用预警模型。通过红外热像仪可以快速方便地获取钢包外壁的二维热像图,即外壁表面温度场。由于外层的金属与内层的非金属材料的导热有明显的差异,内衬耐材损伤的程度、类型和分布状况是造成设备外壁表面温度场不同分布的直接原因。因此,利用红外热像,通过对高温储运设备表面温度场的在线非接触的红外热像信息采集,进行建模分析和判断,即可推定其内部衬里工作状态,对保证设备长周期安全运行提供切实可行的依据。

在4个钢包倾翻工位和2套LF工位共配置6套在线热成像安全预警装置。倾翻工位在线监测承接钢水前钢包底部和外部耐材侵蚀情况,LF工位在线监测钢包包沿部位耐材侵蚀情况。每个工位配置2台扫描式红外热像仪,倾翻工位的2台热像仪分别安装在倾翻操作区域钢结构厂房柱或平台位置,LF工位的两台热像仪安装于LF厂房柱两侧。2台设备分别从两侧对钢包进行表面扫描,并将扫描数据实时传送到模型服务器,通过模型对图像进行钢包耐材使用状态分析。最后,结合钢铁包一体化管理系统所记录的钢包号和钢包运转中的各类基础信息,给出安全预警提示信息。

2 结语

(1)通过铁钢包一体化智能管理系统的应用,实现了铁钢包信息和行车信息的统一管理与智能调度,提高了铁钢包及行车调度的自动化程度及使用效率,进一步提高了生产效率。

(2)钢包温度管控模型进行精确的钢水温度补偿,能控制转炉出钢温度,有效降低能耗,实现降本增效。