沾污对外壳可靠性的影响分析

张宏飞,李丹

(1.陆军装备部驻洛阳地区航空军事代表室,河南 洛阳 471009;2.中国电子科技集团公司第二十四研究所,重庆 400060)

0 引言

集成电路发生失效往往伴随着多种因素的综合影响,其中原材料质量问题直接决定集成电路的使用可靠性[1]。

随着器件尺寸的不断缩小,对集成电路装配的可靠性要求越来越高,封装用外壳、粘接胶、键合丝、盖板和封焊料等原材料的质量可靠性,直接影响集成电路的成品可靠性。大多数封装缺陷可以通过镜检、密封和PIND 等筛选试验发现并有效地剔除,该类缺陷对筛选合格产品使用可靠性基本无影响;但部分封装缺陷需经历一定的机械或温度应力试验后,才逐步地激发,直至表现出失效,该类缺陷无法有效地筛选剔除,对产品的质量影响显著,严重时甚至关系到整机性能的好坏。

本文选取了由于半导体芯片装配原因而导致的电性能失效的典型案例,对原材料质量问题引起集成电路失效的分析方法进行了剖析,并提出了原材料贮存及装配过程中的注意事项。

1 失效案例

失效样品为某款低压差大电流LDO,1 只产品经历恒定加速度、温度循环和老炼等试验后进行组件装配,装配后经历组件温度循环、低温测试、整机随机振动、整机温度循环、高温测试和低温测试,发现故障,故障现象表现为功能异常,同批次其余产品无异常。

为了定位本次装配随整机试验后的异常产品故障点,对其进行外观目检、X-RAY 定位、SEM 检测、导电胶材质分析和粘接表面分析等故障定位过程,定位故障点,分析排查故障原因,并从原材料源头发现问题根源,提出有效的纠正措施。

1.1 外观目检

采用低倍(10 倍)光学显微镜对失效样品进行外观目检,未发现明显的异常。

1.2 X-RAY 检测

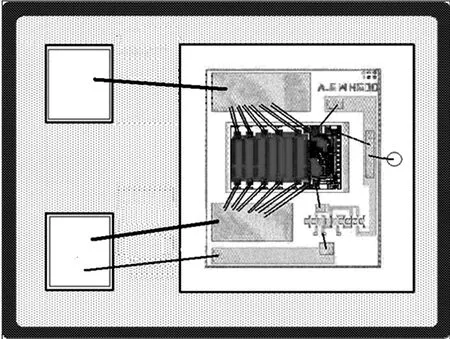

为了避免开封对器件造成的损伤,首先,采用X-RAY 方式在非破坏条件下,观察封装腔体内部形貌。发现失效样品基板存在翘起形貌,如图1 所示;合格样品X-RAY 形貌如图2 所示;装配结构图如图3 所示。该款产品的主结构由硅基板、芯片、金属垫片和金属底座组成,并由导电胶和键合丝进行互联。

图1 失效样品X-RAY 结果

图2 合格样品X-RAY 结果

图3 该款低压差大电流LDO 装配结构图

1.3 内部目检

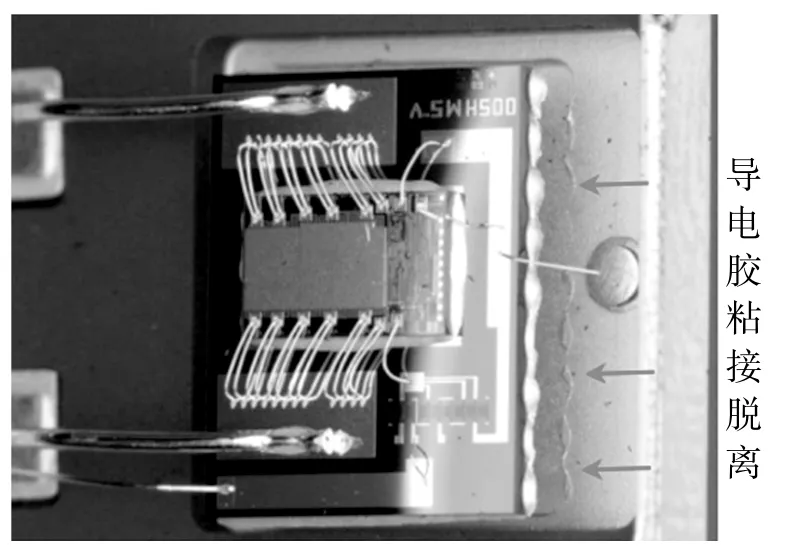

经历非破坏性X-RAY 试验,发现基板异常形貌,通过对失效样品进行开封,采用高倍显微镜(20~100 倍)对其内部基板、键合丝、芯片和粘接面形貌进行检查,进一步地确定故障点。发现互联硅基板与底座的细键合丝在靠近金属垫片位置发生断裂[1],硅基板与金属底座之间已经发生导电胶的粘接脱离,在粗键合丝的拉伸作用下,硅基板呈一侧上翘状态[2];观察失效样品的导电胶脱离位置,可见导电胶均匀地附着于金属底座与导电胶的粘接界面,如图4-6 所示。

图4 失效样品内部形貌

1.4 SEM 检测

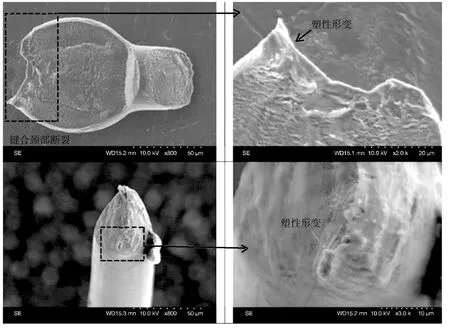

由图5 判断键合丝断裂导致本次样品失效,为了分析键合丝断裂的原因,需对其断裂面形貌进行检测[3]。采用SEM 对断裂键合丝断口进行分析,发现失效样品的键合丝断裂于键合颈部位置(键合丝的结构薄弱位置),键合丝断口具有明显的塑性形变,呈韧性断裂形貌,如图7 所示,表明该键合丝受过应力作用的条件下发生断裂。

图5 断裂键合丝处形貌

图6 外壳导电胶粘接硅基板痕迹

图7 键合丝断口SEM 形貌

1.5 导电胶材质分析

由上述分析定位可知,硅基板导电胶粘接面脱离金属底座,引起键合丝颈部受过应力发生断裂。采用FT-IR/DSC/TGA 对试验样品导电胶材质进行分析[4],其主要成分为环氧树脂;未见明显的放热焓,表面导电胶已完全固化;其分解温度、终止分解温度、分解峰值和残留质量等参数均无异常。表明失效样品粘接用导电胶材料自身无异常。

1.6 粘接表面分析

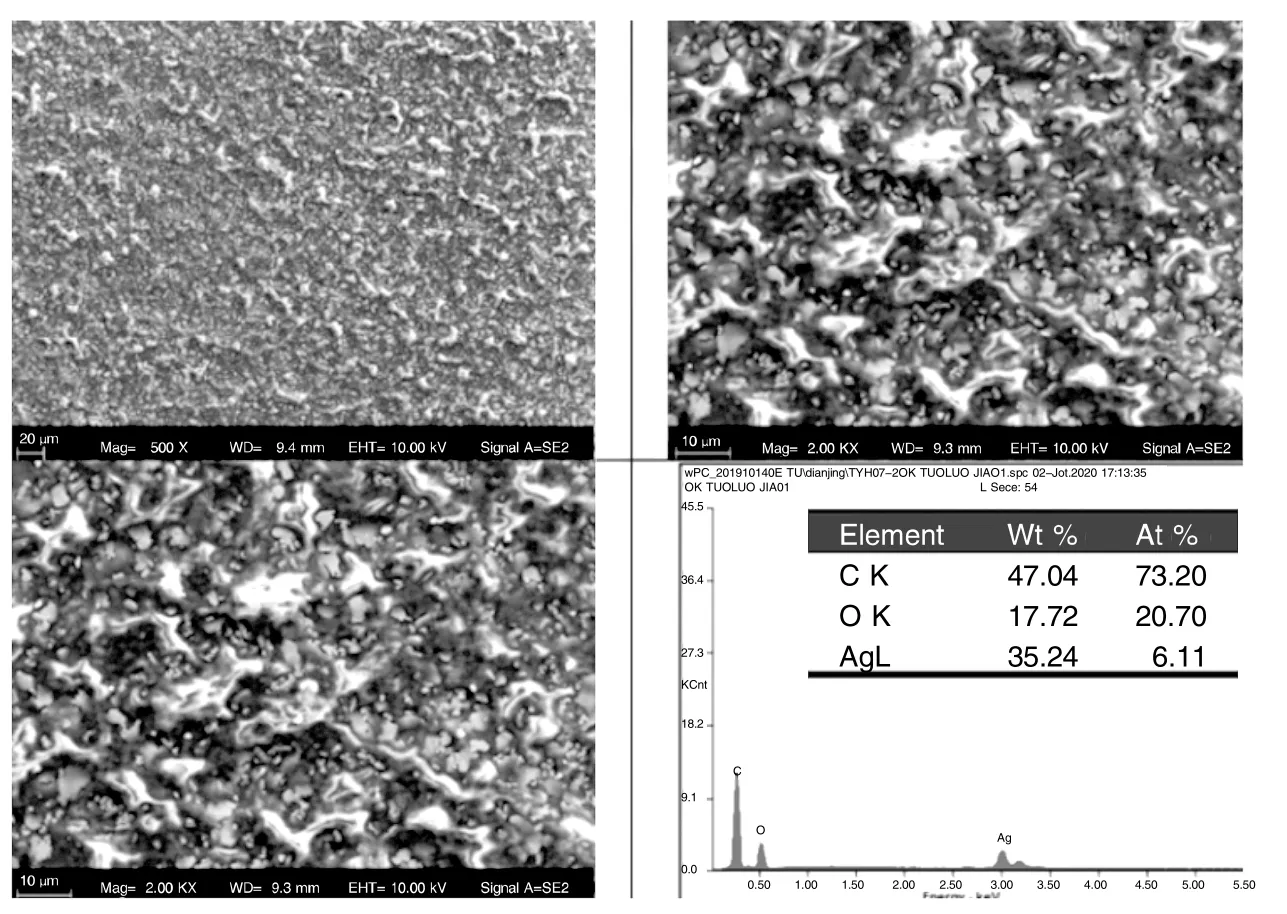

通过SEM&EDS 与TOF-SIMS 可观察出导电胶粘接面及金属底座粘接面的形貌及组成元素的含量。

SEM&EDS 检测结果显示[5],失效样品导电胶粘接面颗粒均匀分布,呈具有一定粗糙度的平整形貌,导电胶的组成元素为C、O 和Ag,如图8 所示,无异常。

图8 导电胶粘接面积组成元素

TOF-SIMS 结果显示失效样品导电胶粘接面存在Si+、SiC3H9+、SiC5H13O2+等离子,表明导电胶粘接面存在有机硅沾污。

1.7 小结

由故障定位结果可知,本次故障样品金属底座与导电胶的界面存在有机沾污,导致金属底座与硅基板粘接力下降,在试验应力的作用下,硅基板与金属底座发生脱离,对键合丝产生较大的拉应力,拉断键合丝。

2 原因分析

导电胶的粘接力主要来源于导电胶分析与金属底座表面原子的相互吸引,当粘接面受污染时,污染物会阻碍导电胶对金属底座的吸附作用,从而降低导电胶与金属底座之间的粘接力。在温度试验过程中,导电胶由于粘接力不足而与金属底座发生脱离,此时,基板在垂直方向的自由度明显地增大,对键合丝造成较大的拉应力作用,导致键合丝在键合薄弱位置(键合颈部)发生断裂。

排查外壳贮存环境,原材料库房的环境控制温度为10~30 ℃,相对湿度为45%RH~75%RH。管壳包装及存放方式为:外壳腔体朝下单独放置在有独立分格的透明塑料专用包装盒中,包装盒外使用防静电袋密封,平放于塑料外包装箱中,包装箱平放于库房货架上,该过程稳定受控,不存在异常。但复查发现部分外壳抽样检验后未进行密封,长时间贮存过程中,个别未密封外壳内部受到沾污,引起硅基板与外壳粘接力不足。

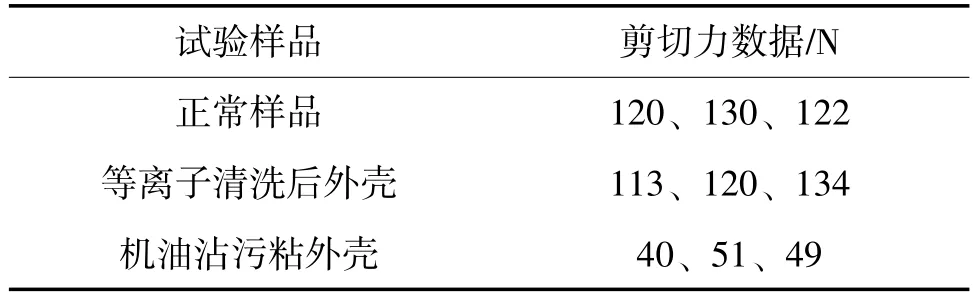

采用正常外壳、等离子清洗后的外壳、机油沾污外壳粘接硅基板,对粘接后的样品进行基板剪切强度极限试验,试验结果显示机油沾污会引起表面性能降低,从而引起剪切强度降低。证实上述原因分析的正确性。

表1 沾污试验样品剪切强度数据

3 结束语

外壳沾污将影响导电胶与金属底座间的粘接力,沾污严重的产品可通过元器件筛选试验发现并剔除[6],但部分轻微沾污产品,其粘接力较合格产品存在降低,需经历一定的温度、机械应力试验激发后表现出失效,该类产品失效将直接影响组件功能。因此,针对贮存时间较长的外壳,为避免外壳沾污带来的粘接力隐患,建议使用前进行等离子清洗,提高外壳的浸润性。