金属封装功率器件管壳镀金层腐蚀机理研究

李寿全

(北京新能源汽车技术创新中心有限公司,北京 100029)

0 引言

垂直对扩散金属氧化物半导体场效应晶体管(VDMOS)因其具有开关速度快、高频特性好、高输入阻抗、低驱动电流和驱动电路简单等特性,作为核心电子元器件,被广泛地应用于汽车电子、家电、通信和航空航天等领域[1-4]。针对VDMOS器件的失效分析,国内外已经做了大量的研究工作[5-9],但该类研究主要都是从芯片工艺、封装工艺、结构缺陷和试验应力等方面进行分析,对于在目检环节发生失效,即管壳表面存在腐蚀形貌的相关分析很少,而该类失效发生后,一般是大批量的甚至是批次性的问题,因此对其失效机理进行研究,找出导致其发生失效的原因,预防其发生失效具有重要的意义。本文通过对筛选试验后管壳表面发生腐蚀的VDMOS 器件进行失效分析,确定了其失效原因,并详细地阐述了腐蚀发生的相关机理。

1 样品与试验

1.1 样品

用于分析的VDMOS 器件为金属管壳封装,封装用的管壳形式为TO-254AA 型,管壳的具体示意图如图1 所示。

图1 TO-254AA 管壳

1.2 分析试验

针对筛选试验后管壳表面发生腐蚀的器件进行了外观目检、SEM电镜观察、EDS 能谱分析、擦除验证、腐蚀点切片观察和器件用同批次管壳追溯等相关分析,具体的分析方法如下所述。

a)外观目检

选取1 只失效器件利用光学显微镜(OM)进行外部检验,观察器件的外观形貌。

b)SEM电镜观察

选取腐蚀形貌样品在SEM 下进行观察,对腐蚀形貌进一步地观察分析。

c)EDS 能谱分析

通过EDS 能谱分析对腐蚀区域进行化学元素成分的测定。

d)擦除验证

对腐蚀形貌利用酒精进行擦除,确定腐蚀是否只存在于表面,进一步地验证腐蚀产生的机理。

e)腐蚀点切片观察

通过对腐蚀点进行纵向切片制样,纵向查看整个管壳的镀层结构。

f)管壳追溯排查

发生失效的器件采用TO-254AA 管壳封装,为了确定初始管壳的镀金层质量,对器件用的同批次管壳进行排查,观察分析管壳金层质量是否存在缺陷。

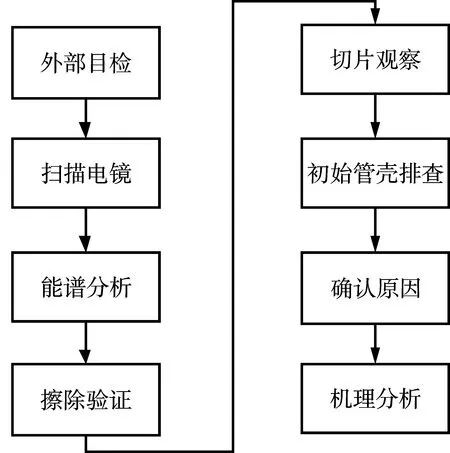

通过上述相关的分析试验逐步地确认失效原因、剖析失效机理,具体的流程图如图2 所示。

图2 失效分析试验流程图

2 结果与讨论

2.1 外部目检

选取3 只器件(1 #~3 #)进行OM 拍照,通过形貌观察,腐蚀主要发生在管壳外侧面,典型的形貌图如图3-4 所示,由图3-4 可知,管壳侧面存在黑色点状物和白色斑状物。

图4 管壳侧面形貌(2 #)

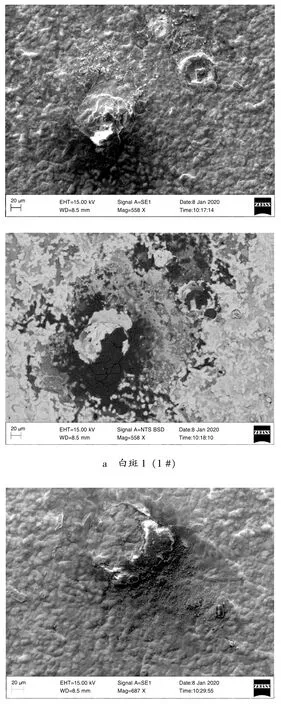

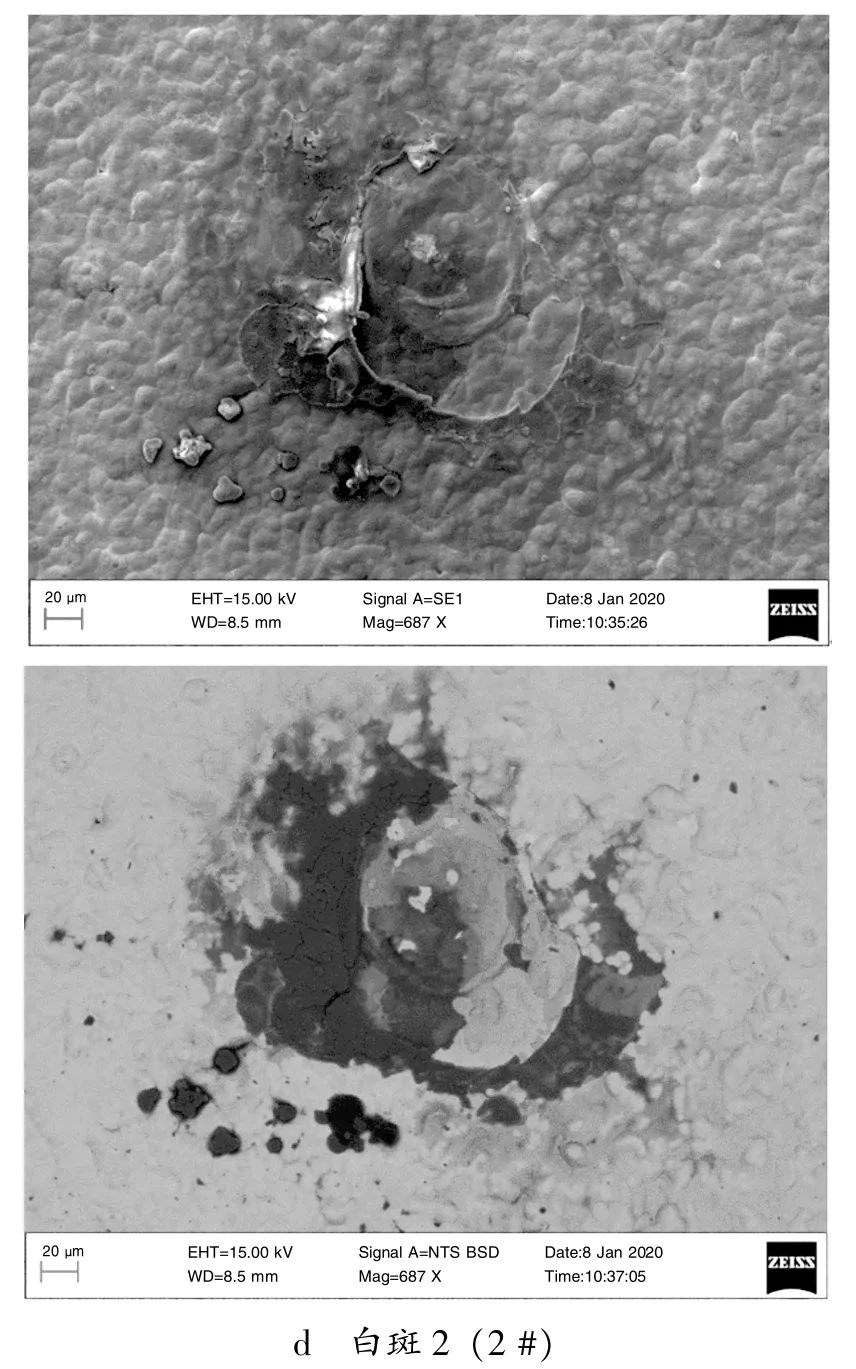

2.2 SEM

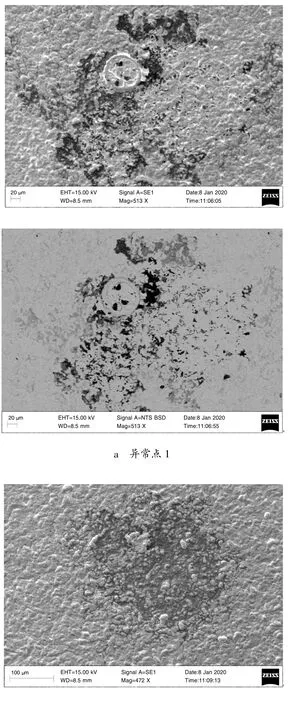

选取上述1 #、2 #器件,针对其异常部位进行了SEM 观察,典型的形貌如图5 所示。其中,图5a-图5b中包含的两张照片均为同一个腐蚀点的照片,在SEM 下采用不同的成像模式,前一个均为二次电子成像,主要用来观察标本表面的晶相图,后一个均为背向散射电子成像,背向散射电子对标本的构成比较敏感,该图像适合观察成分差异,由图可知,发白区域为镀金层,发黑部位的成分需进一步地分析确认。

图5 SEM形貌

2.3 EDS 能谱分析

针对SEM 照片不同颜色的区域进行了EDS 能谱分析,结果如图6 所示,SEM 照片中发黑部位所含的元素为Fe、Ni、S、Cl、O,即镀金层已经被腐蚀,主要材料为管壳边框基材铁镍合金;发白部位所含的元素主要为Au、Ni、O,主要占比为Au 元素;介于两种颜色之间的部位所含的元素为Au、Fe、Ni、S、Cl、O。由此可知,白斑部位为管壳镀金层被腐蚀区域,该区域已出现下层管壳基材元素,即Fe、Ni 元素。

图6 白斑EDS 结果

2.4 擦除验证

采用酒精棉签擦除方式对3 # 器件进行了验证。擦除前,3 #器件的白斑肉眼可见,利用酒精棉签擦除后,肉眼下腐蚀点消失,在光学显微镜下对其进行观察,结果如图7 所示,从图7中可以看出在光学显微镜下也未见异常。

图7 显微镜拍照(擦除后)

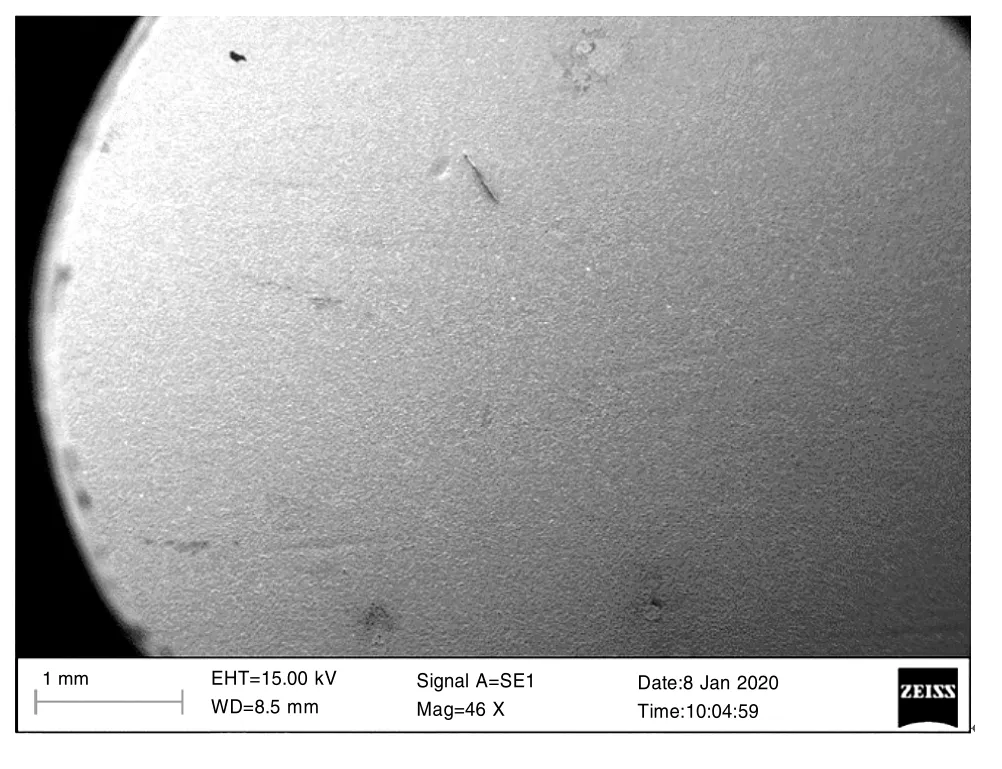

对擦除后的3 # 器件进行了SEM 观察,放大倍数为46 倍的SEM 形貌如图8 所示。由图8 可知,管壳表面依然存在异常区域,只是在该放大倍数下异常现象不显著。

图8 擦除后的SEM 形貌(3 #)

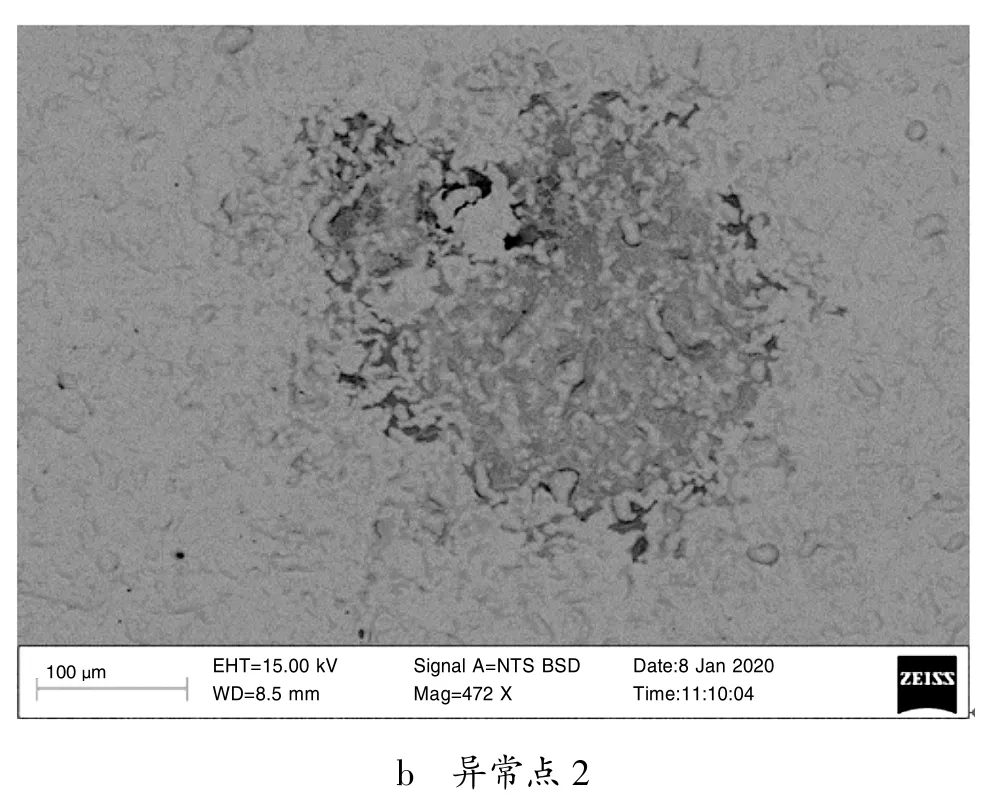

对上述存在异常的点在约500 倍的放大倍数下进行观察,具体的形貌如图9 所示。由图9 可知,存在明显的异常,依然存在腐蚀形貌,同样露出下层管壳基材材料,可见光学显微镜下很难观察到这些细小的岛状分布的腐蚀颗粒。

图9 擦除后的SEM 形貌(3 #)

综合上述分析可知,器件表面的异常点为管壳镀金层被腐蚀后所形成的,并且已经露出了管壳基材材料。

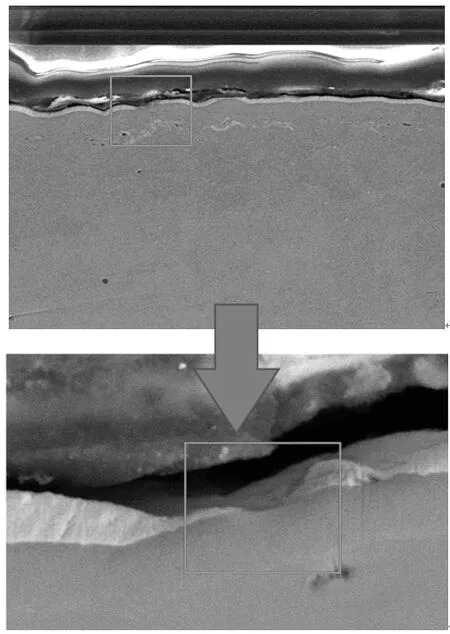

2.5 腐蚀点切片镜检

选取了2 #对腐蚀点进行了切片镜检,查看腐蚀点纵向结构,具体的结果如图10 所示。由图10可知,腐蚀点部位的金层已经消失,露出了底层材料,与之前SEM 形貌结果一致。

图10 切片SEM 形貌(2 #)

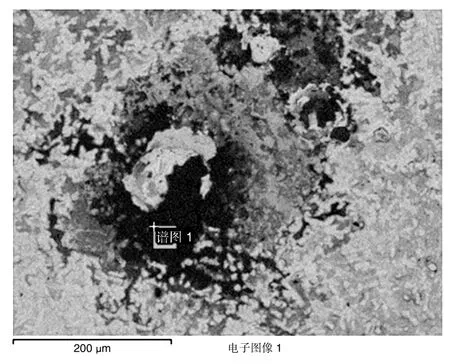

2.6 管壳排查

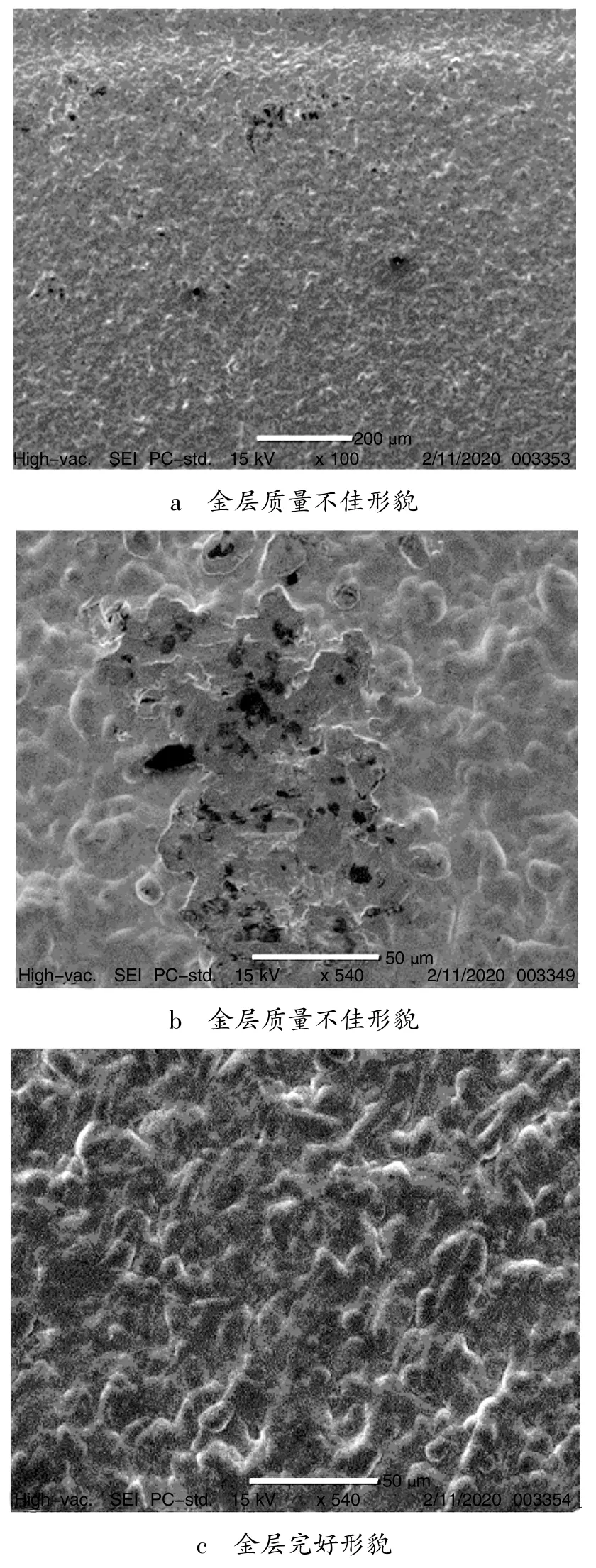

随机抽取了3 只同批次库存管壳,对管壳外边框位置进行SEM 观察,其中,1 只管壳边框位置发现镀金层质量不佳,即存在大量的片状的微孔,具体的形貌图如图11 所示。由图11 可知,该形貌与腐蚀点用酒精棉签擦除后的形貌基本一致,腐蚀点擦除后的SEM 形貌如图9 所示,由此可知,初始管壳就存在镀金层质量不佳的情况。

图11 管壳SEM 形貌

2.7 机理分析

镀金层本身是不会发生腐蚀的,镀金件的腐蚀其实是因镀金层受到成本和机械性能限制,厚度低于2.5 μm,存在孔隙(上述电镜分析证实了这一现象),底层或中间层在潮湿等情况下发生电化学腐蚀,形成腐蚀物扩散到镀金层表面而造成的。

薄的镀金样品通常存在微孔,即使在相当温和的环境下,微孔中也会产生腐蚀产物并扩散至周围的金表面。

针对金层腐蚀机理,林雪燕等有如下论述[10]:当镀金表面的微孔区域吸附有水膜时,空气中的腐蚀性气体,如Cl2、SO2、H2S 等将溶解在水膜中而形成电解液,如图12a 所示;电解液由微孔的毛细孔作用进入微孔底部并和具有较低电极电位的Ni发生反应,这样在微孔中就形成一个原电池腐蚀过程而产生腐蚀物(主要为氯化物、硫酸物等)。腐蚀反应继续发生直至电解液已经饱和,由于腐蚀产物的体积远大于金属失去的体积,所以腐蚀物就沿着微孔蔓延至镀金层表面并堆积在微孔区域附近,如图12b 所示;随着腐蚀时间的继续,当另一个水分子沉积在同一位置,它将渗透至微孔中使原电池腐蚀重新开始,更重要的是它将作为一次“潮水”推动腐蚀物远离微孔区域而停留在水分子的边缘,如图12c 所示;然后电解液在空气中蒸发,而使腐蚀物以聚集的岛状晶体停留在原先被推至的位置,形成一个远离核的腐蚀圈,如图12d 所示。

图12 镀金层表面圈状腐蚀物的形成

当一个更小的水滴又停留在相同的位置时,将再一次作为潮水推动腐蚀物离开微孔位置。当它蒸发后,由于第一次的腐蚀物的停留位置的阻挡作用,此次腐蚀物停留位置更靠近腐蚀核,因此将形成内腐蚀圈,当然,在外腐蚀圈和内腐蚀圈之间的区域也会分布着腐蚀产物的沉淀物。

3 结束语

镀金层表面质量不佳,在长期的试验应力、大气环境暴露下发生了腐蚀,针对该类情况,需从以下3 个方面考虑如何改善该问题:1)改进电镀工艺,保证金层镀金质量;2)管壳检验环节抽样进行管壳外表面的SEM 观察,初步判断批次管壳镀金层质量;3)加强器件的防护,保证管壳处于良好的状态。