HXD2 型机车一系悬挂圆簧断裂原因分析和防治措施探讨

贾洧

(中铁建轨道运营有限公司,北京 100072)

1 圆簧介绍

HXD2 型机车一系悬挂圆簧为圆柱压缩螺旋圆簧,具有固定螺距,由圆钢绕制而成。其尺寸参数:黄条直径为38.6mm,中径为191mm,有效圈为4 圈,自由高度为325mm,在FA 下的高度270mm,压并高度为227mm,轴向刚度为7.847×105N/m±5%,性能试验后,在圆簧下方第一个有效圈上绕两圈电气类型的胶带以标明横向自由偏移方向,组装时按横向自由偏移的方向组装。

1.1 圆簧功能作用

利用圆簧受附加载荷时产生的圆性变形,将振动冲击能量转化为元件变形的位能,然后将位能释放出来,形成元件及簧上部分的振动,在振动过程中,冲击能量转化为热量散发掉,使振动加速度和动作用力大大降低,从而为机车平稳运行提供保障。

1.2 材料性能指标

机车运行时圆簧不仅受到车体的轴向动载荷作用,同时还提供必要的水平偏移和扭转来满足车体相对于转向架的扭转,其受力工况是恶劣的,因此要求圆簧材料必须满足较高的屈强比和高的疲劳强度,并有足够的塑性和韧性以及表面质量,还要求较好的淬透性和低的脱碳敏感性,因此要求使用机械性能优越的合金圆簧钢。HXD2 型机车一系悬挂圆簧为B 类圆簧,符合EN 13298 标准,选用51CrV4 材料,符合EN 10089 标准,合金元素中主要含有Cr 和V,这两种金属元素主要作用是提高钢的淬透性和回火稳定性,降低过热敏感性,提高了强度和韧性,具有高的疲劳强度,屈服比也较高,具有良好的力学性能和工艺性能。

51CrV4 力学性能:材料的抗拉屈服点σs ≥1175MPa,材料抗拉强度σb ≥1500MPa,δs ≥6%,ψ ≥40%,剪切和扭转许用应力≥1050MPa。疲劳寿命达到300 万次。

1.3 圆簧的生产工艺流程

弹簧加工制造过程中,关键工序如下:

(1)材料检验及下料:原材料的选定和入厂复验→核对下料尺寸→切料→切口缺陷的清除。

(2)制扁:制扁时弹簧加热到950℃左右,终锻温度应不低于800℃,制扁尺寸、表面形貌、内部组织的控制,打号记录。

(3)卷绕:调整设备工装,卷簧加热时炉温控制在950~1050℃,料温控制在1000℃左右,检查垂直度、螺距和高度等。

(4)热处理(淬火+回火):淬火介质主要为油,介质温度控制:油温40 ~80℃。弹簧淬火后应立即回火,回火温度控制在440 ~520℃,冷却方式为水冷或空冷。

(5)弹簧检测:弹簧热处理后检测硬度并进行全压缩消除残余变形,然后进行喷丸强化处理,经探伤、压力试验合格后包装交出。

2 圆簧断裂原因分析

2.1 初步原因分析

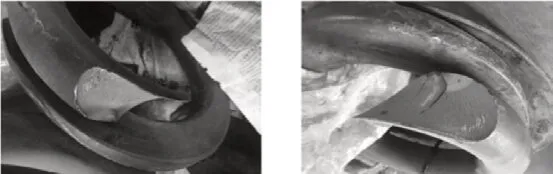

现场对比检查2 起断裂圆簧(见图1),断裂位置均发生在圆簧的第二圈并且处于端圈与有效圈接触区域内。

图1 断裂圆簧对比图

对断裂圆簧断口位置进行初步分析(见图2)可以看出两根圆簧断裂情况一致,均为有效圈断裂,断裂位置均位于有效圈第1/4 圈位置。

图2 圆簧断口

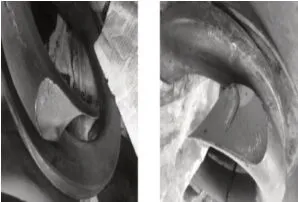

对两根圆簧的断口形态情况分析(见图3),可以看出两根圆簧的断口均为疲劳断口。均有明显的疲劳源、疲劳扩展区和撕裂区。其中,疲劳源出现在与端圈的接触位置。

图3 圆簧断口形态

2.2 计算校核分析

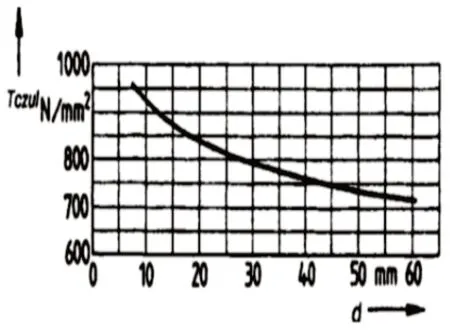

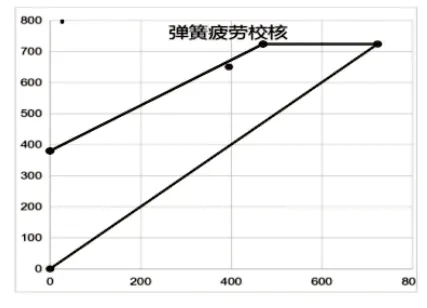

(1)依据标准EN 13906 及EN 13298 进行计算校核。原材料许用应力[τ]=σb/n=750MPa。计算结果显示圆簧最大切应力663MPa 不超过圆簧许用应力;圆簧的静强度满足设计要求(见图4)。同时,在2×106次疲劳交变载荷作用下,圆簧应力点落在材料的Goodman 曲线界限内(见图5),圆簧的疲劳强度满足设计要求。

图4 许用应力曲线图

图5 圆簧疲劳校核

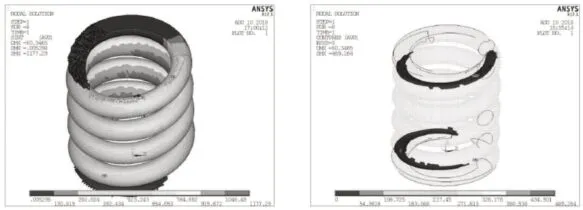

(2)圆簧有限元仿真分析。通过ANSYS 软件对一系圆簧进行模拟分析(见图6),并得出以下结论:①在垂向载荷的作用下,轴箱圆簧有效圈内侧表面剪应力明显高于外侧表面,这与EN13906 相符。②在垂向载荷的作用下,轴箱圆簧端圈和有效圈产生接触的部位影响端圈与有效圈的过渡区域的应力大小,产生接触区域中的端圈应力明显小于有效圈。③在垂向载荷和横向载荷共同作用下,轴箱圆簧端圈与有效圈接触应力状态和接触区域随横向加载的方向而改变。④相同垂向载荷作用下,轴箱圆簧端圈与有效圈接触应力大小和接触状态有关。接触线越平顺,无明显应力高点时,接触应力越小。⑤在模拟圆簧接触线存在明显应力高点时,接触线因不平顺产生高接触压应力。

图6 模拟分析

2.3 断裂圆簧失效分析

对两组断簧送专业机构“扬州市产品质量检验所”进行了专业鉴定,内容包括宏观断口、化学成分、硬度、脱碳、金相等。分析意见为化学成分、硬度、脱碳、金相等符合要求,圆簧断裂位置位于端圈与工作圈的贴合位置,在运行中外部反复应力的作用下,有磨损和温升,形成裂纹源,向材料内部不断扩展(扩展区纹路清晰),最终疲劳断裂。

2.4 圆簧检测及现场调研

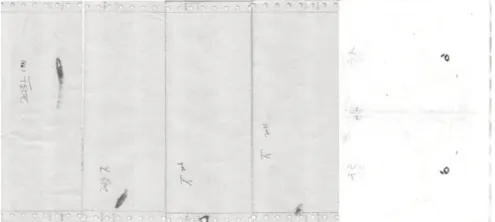

(1)圆簧检测。对首台故障机车C4 修拆解下的总计32根一系悬挂圆簧的检测工作。检测结果显示:圆簧自由高、工作高、刚度、内径、簧丝直径、垂直度、表面探伤等项点均合格。后续对第二台故障机车圆簧总计32 根一系悬挂圆簧检测工作。检测结果显示:圆簧自由高、工作高、刚度、内径、簧丝直径、垂直度、表面探伤等项点均合格。通过两次圆簧检测,发现圆簧的问题主要集中在接触线状态,图7 为通过复写纸压痕检测到的圆簧端圈与有效圈高点接触现象。

图7 复写纸压痕

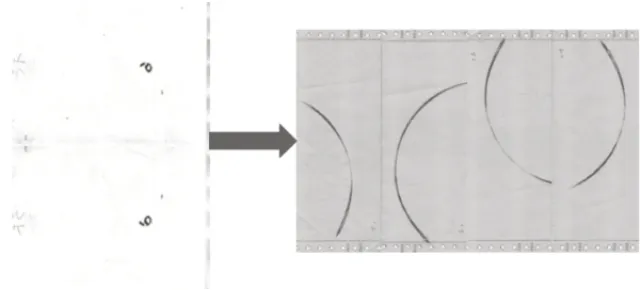

(2)现场调研。在对圆簧检测同时,也对其圆簧制造工艺等方面进行了调研。其中,第二家供货商为提升接触线合格率,更改了圆簧制扁工艺。圆簧棒料辗扁后端头厚度较小且为梯形形状,辗扁面不平,经高温加热后卷制,卷制过程中端头容易弯曲,辗扁面容易翻边,造成辗扁面凸起,辗扁面与相邻圈无法完全贴合,导致圆簧接触线接触线不良。圆簧端部不采用辗扁处理,而是在圆簧卷制完成后进行切割。由于圆簧棒料没有辗压制扁后端头厚度与中间不同的现象,故卷制时不容易产生端头弯曲及翻边现象。为验证更改制造工艺后的效果,选取了3 根半成品HXD2 型机车一系圆簧进行抽检,结果证明改变后接触线状态确有提升见图8。

图8 更改工艺后复写纸接触线

对于接触线不良的圆簧,供应商对其支撑圈进行打磨处理,打磨后对圆簧接触线状态进行检测。

3 断裂原因结论

通过以上综合分析可以确定导致两起圆簧断裂是由于圆簧端圈和有效圈接触线存在明显的应力高点,接触线接触不良导致接触应力显著增加,机车在复杂的线路上运行时,圆簧不断的工作,在圆簧的接触面产生疲劳磨损,生成疲劳裂纹,最终导致圆簧发生断裂。

4 解决措施

4.1 使用方措施

(1)落实好检修范围。结合HXD2 型机车C4 修工作,对圆簧下车检查,主要检查圆簧的力学性能,对圆簧进行探伤。对圆簧进行探伤时,纵向的表面微裂纹允许用打磨圆滑的方法除去,表面粗糙度应在Ra3.2 以上,且打磨深度应不大于0.3mm。每个圆簧发生表面裂纹超过两处或有横向裂纹时应更换圆簧。

(2)发挥大数据作用,做好日常分析。通过对断裂圆簧的机车轴报数据分析,发生断裂前两台机车前期曾多次报轴承一级报警,经分析其报警与圆簧断裂有着同样的预警作用,建议在发现报警时,应引起使用方数据分析中心的关注,数据分析中心继续做好相关数据的整理汇总分析,发挥大数据作用。

(3)建议增加整备日检范围。由于断裂原因为疲劳断裂失效模式原因导致的,即圆簧接触线为高点接触,长期应力作用导致断裂,因此建议做好对HXD2 型机车转向架一系悬挂圆簧进行日常普查、检测工作,结合日常整备时机,使用0.05mm 塞尺检测一系悬挂圆簧首尾两端,确定其接触线区域,在接触线区域内再次使用塞尺进行检测,若有缝隙则检测相邻两处缝隙间隙,若间隙≤10mm 则圆簧接触线为高点接触,有高点接触现象的圆簧,以降低圆簧断裂风险,需进行更换圆簧。

4.2 厂方措施

圆簧厂家加强生产过程控制,通过原材料质量、圆簧制造过程、加热处理过程、严格喷丸工艺等进行控制,避免产品质量问题的发生。对更改制造工艺后的圆簧进行持续追踪,以验证其改善效果。

5 结语

HXD2 型机车是目前和谐型家族机车的主力机型,机车运用已超过5年,部分机车走行公里超70 万,其一系悬挂圆簧作为机车走行部的重要部件,发生的断裂问题是不容忽视的,2 起圆簧断裂原因虽确定为疲劳断裂,但必须作为苗头性问题对待,密切关注圆簧的质量,提高安全意识,确保机车运行安全。