6063 铝合金钎焊板的超声波C 扫描检测研究

万策,张建卫,沈海红,张玉斌,周祥琦

(钢研纳克检测技术股份有限公司,北京 100081)

由于铝合金有一系列比其他非铁金属、钢铁、塑料和木材等更优良的特性,如密度小、耐腐蚀、可塑性好和焊接性能等,因此在航天航空、国防军工、汽车桥梁等多个领域都获得了广泛应用。加入了Mg、Si 等元素的铝合金被称为6000 系列,它具有比4000/5000 系列更好的耐腐蚀、抗氧化性能。本文中所采用的工件的即为6063 铝合金材料。铝合金钎焊板由于采用钎焊方法连接成型,其具有更高的连接强度而成为主要发展方向。其中钎着率是关键质量指标之一,钎着率的高低会严重影响后续钎焊的质量;因此,对铝合金钎焊板进行无损检测,具有重要的工程意义。C 扫描超声波检测技术由于具有方便、高效、安全等优点,作为复合材料检测的新应用在无损检测领域受到了广泛关注。

1 材料与方法

1.1 试样制备

本文中采用未焊接的6063 铝合金为试样母材,其加工尺寸为40mm×40mm×10mm。因当超声波遇到较为粗糙的表面时,会产生大量无序且高度较高的反射波,会严重影响C 扫描测试图像质量。试样须在机加工后用200 ~600 目细砂纸打磨上下待检测面,而后用酒精清洗以确保检测面粗糙度不能大于1.6um。最后在试样几何中心位置加工一个深5mm,直径0.8mm 的平底孔作为人工缺陷用来验证设备和检测参数。

1.2 设备

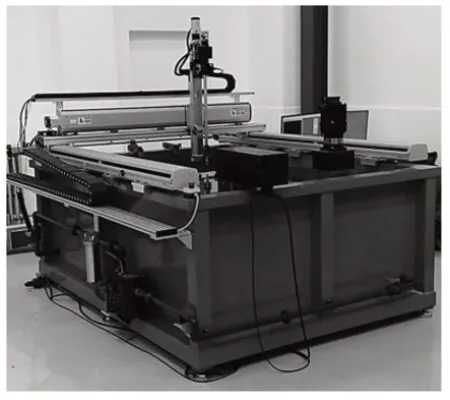

超声C 扫描系统通过计算机控制超声波探头位置的定向移动,把被检测工件某一深度区域范围内的缺陷直观地显示出来,是复合材料无损检测领域的新应用。本文中采用的美国物理声学公司(PAC)生产的多轴自动超声波水浸扫描系统如图1 所示,该系统由工业计算机、高性能超声脉冲发射采集卡( 可达30MH 带宽)、5 轴机械运动机构等组成,可实现对铝合金钎焊板的步进式精确定位。在超声C扫描检测过程中,每个步进扫描点会自动截取A 扫描信号并存储在计算机中,用于扫描完成后专用探伤软件的记录和数据分析。

图1 多轴自动超声波水浸扫描系统

2 扫描试块

2.1 检测程序

实验时,调整探头G 轴使探头声速轴线与6063 铝合金表面垂直,调整水距使焦点落在焊缝面上,初始水距可以按照公式(1)计算水距:

式中,W 为水距,mm;F 为探头在水中的焦距,mm;C材为材料中纵波声速,m/s;C水为水中纵波声速,m/s。

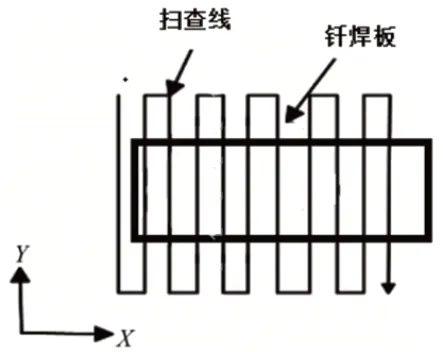

本实验中采用的是焦距为3 英寸频率为10M 的聚焦探头,根据以上公式计算出最佳水距为36.2mm。因探头具有出厂误差,须在初始水距的基础上,再次调节水距使底波幅度达到最大,该水距才是最终的工作水距。扫描过程中,工作水距的最大偏差不应超过±3mm。在工作水距下将单层板底面的反射信号调整到满刻度80%~100%,作为检测灵敏度。超声C 扫描检测路径如图2 所示。

图2 超声探头扫描路径示意图

2.2 对比试样扫描分析

超声C 扫描成像分辨率以及扫描速度直接影响超声探伤的位置精度和检测效率,是影响超声探伤质量的关键参数。超声探伤成像分辨率与检测效率呈负相关,扫描速度与检测效率呈正相关,同时分辨率与检测精度呈正相关,扫描速度与精度呈负相关。该对比试样采用C 扫描方式进行超声波检测时,设置X、Y 轴分辨率分别为0.2mm、0.4mm、0.8mm,扫描速度为分别为10mm/s、20mm/s、40mm/s,分9 种情况测试探伤效果和探伤时长。结果如表1 所示。

表1 不同分辨率、扫描速度下C 扫描结果

通过测试确定分辨率0.4mm、扫描速度20mm/s 的情况下,C 扫描时长适中、伤波显示明显、占用电脑空间较小、工件外形轮廓成像基本准确,人工缺陷重影现象较小、图像放大后为明显的圆形。在该设置下扫描结束后,采用“-6dB 法”或者其他类似方法进行缺陷大小的判定和缺陷位置的标记。如图3 所示为试样扫描图和缺陷放大图,在C 扫描图上通过软件测量缺陷直径大小为0.82mm,满足±10%的误差要求。在实物上进行标记和实际位置相差0.3mm。

图3 试样C 扫描示意图

3 生产工件的检测

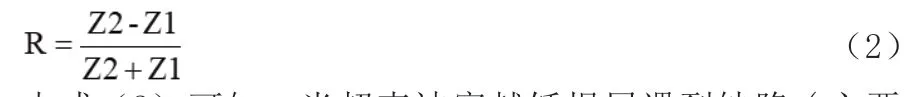

当超声波穿透声阻抗分别为Z1 和Z2 的两种不同介质材料时,超声波的反射率R 计算公式如下:

由式(2)可知,当超声波穿越钎焊层遇到缺陷(主要为虚焊造成的气孔或真空)时,由于上下面铝合金的密度远大于气体密度,铝合金材料的声阻抗又远大于气体的声阻抗,此时,会形成一个较高的反射波,甚至比底波要高。C 扫描时需要检测的就是钎焊层的反射波高度(如图4 所示)。

图4 钎焊处超声波反射信号

本实验选取同一批次的25 件铝合金钎焊板成品工件中的一件,其尺寸为80mm×20mm×20mm,为了较清晰地显示钎焊缺陷边界信息,实现铝合金钎焊板连接面积的定量化分析,可以通过设置高通滤波和低通滤波的数值,有效减少A 扫描原始图像中的尖锐噪声点,使转换后的C 扫描图像更加平滑,以减少测量误差。

在统计铝合金钎焊板缺陷面积时,首先要确定缺陷边界,在检测灵敏度时如果正常部位的反射波高度不大于10%,可将反射波高度40%作为缺陷边界,如果有反射波高度超过80%区域则直接判废,根据生产实际需求,一般缺陷面积不能超过整个钎焊面积的15%为合格。

图5 所示为打开滤波后的原始图像和分区图像,原始图像用于缺陷的具体定位,分区图像分成0%~40%、40%~80%、80%~100% 3 个区域用于缺陷面积的测量。由于在铝合金钎焊板边界处界面波会出现高度随机变化的情况,形成的C 扫描图无法形成符合实际大小的长方形图像,须通过软件在分区图像上直接测量出超标范围的面积,再除以1600mm²(80mm×20mm)。该成品工件钎焊超标面积为59.2mm²,钎焊接率为96.3%。

图5 铝合金钎焊板C 扫描图

4 结语

(1)使用图像处理后,通过专用探伤软件在C 扫描图中测量的人工缺陷值和实测值基本吻合,绝对误差不超过±10%,实现了铝合金钎焊板人工缺陷的成像与定位。说明在本文探讨的试验条件下,该超声波C 扫描检测方法具有非常高的探伤精度和定位精度。

(2)在对该批次25 件工件检测后发现,所有的钎焊缺陷都集中在工件的几何中心附近,越靠近边缘钎焊率越高,可达100%,符合钎焊工艺中中心钎焊温度较低或分布不均匀的规律。

(3)通过提取铝合金钎焊板钎焊处的一次超声反射波图像来构建超声C 扫描图像,匹配以适当的滤波、速度和分辨率,通过设置图像闸门可以获得清晰的钎焊缺陷边界,大幅度降低接触法检测造成的误差,确定了在粗糙度小于1.6um、厚度20mm 范围下,适用于6063 铝合金钎焊板材料的C 扫描超声探伤方法,为计算钎焊缺陷面积提供了量化数据,同时,为钎焊缺陷超标工件的再回收定量评价提供了一定的依据。