提升机减速机高温原因分析及整改措施研究

娄岩文

(山东东华水泥有限公司淄博万华分公司,山东 淄博 255000)

水泥粉磨站辊压机熟料提升机减速机夏季油温高,处于高温报警状态,增加了故障风险。提升机传动方式为双驱动模式,即2 台减速机同时带动提升机运转,减速机分东西两侧摆放,电机功率160kW,高速轴转速1500rpm,低速轴转速15.05rpm,油浴润滑,在用油CKD320 齿轮油,加油量230L。提升辊压机出口熟料,安装于38m 高空、露天,常年受环境温度、熟料高温影响,尤其是夏季高温阳光直射及高温熟料辐射传导热量,减速机无冷却水降温。进入5月份处于高温运行状态,进入6~8月份处于高温报警状态,只能靠轴流风机降温,减速机高速Ⅰ-Ⅱ道轴承每年有2~3 个月温度超过80℃,油温有2~3 个月超过70℃,安全运行受到极大考验。冬季处于水泥销售淡季可对减速机进行检修及换油,夏季减速机轴承处于高温状态、故障频发,一直是困扰企业的难题。经过对轴承故障、齿面胶合、润滑用油进行综合分析,发现轴承、齿轮故障均与润滑有关,轴承故障出现前,油温长期处于高温状态,对轴承、齿面磨损加剧,最终引发故障发生。针对减速机高温问题制定解决措施,整改后消除了减速机高温和故障隐患。

1 轴承与齿轮故障

1.1 轴承与齿轮故障

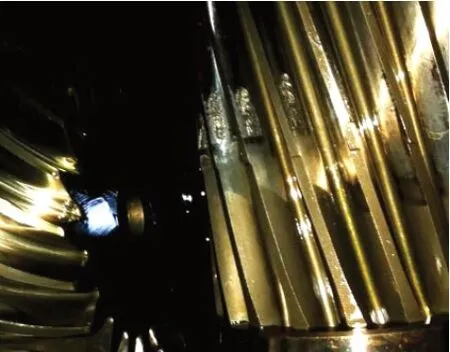

2020年5月2 日,巡检人员日常巡检时发现东侧减速机Ⅱ道轴承声音异常、振动大,测量轴承端盖温度86℃,维修人员打开减速机观察口发现Ⅱ轴轴承已损坏,滚柱烧结,如图1 所示。在线更换轴承,但是更换轴承后减速机异音未消失。2020年5月7 日,在例行检查西侧减速机过程中,打开减速机箱体发现Ⅱ道轴轴承也损坏1 盘。对东台减速机再次开盖检查齿轮、轴承,发现减速机Ⅱ轴齿轮齿面宽度有长22mm 胶合、烧结痕迹,Ⅲ道轴齿面与Ⅱ轴齿面啮合处有轻微胶合,如图2 所示,检查其他齿面均有不同程度点蚀,麻点疲劳剥落,非工作面点状锈蚀。

图1 轴承滚柱烧结

图2 齿面烧结

1.2 轴承更换

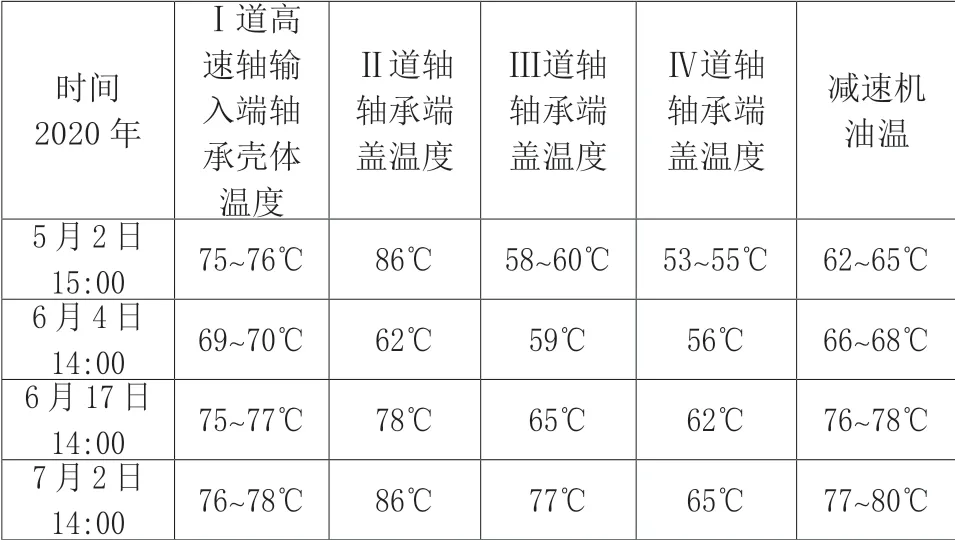

领取轴承检查外观完好、无锈蚀,测量出厂游隙,符合标准。停机对东西减速机胶合、烧结的轴承和齿轮进行更换,轴承放入油池加热油温至100℃取出装配,安装后又对轴承安装游隙进行测量,符合要求,减速机检修更换轴承和齿轮投运后,噪音、振动虽已消除,但是油温没有降下来,从6月4 日开始出现持续高温,7月2 日14:00 时,Ⅱ道轴轴承端盖温度86℃,轴承内部实际温度86℃+15℃=101℃,夜间轴承温度72℃。点检记录如表1。

表1

从表1 中温度记录数据看,夏季减速机及油温非常高,润滑和散热效果较差,油膜厚度降低,直接影响减速机使用寿命,甚至造成设备故障和事故。

1.3 在线用油取样检测分析

7月2 日,对在用油取样检测分析:粘度为165cst,机杂0.05%,水分500ppm,酸值0.25mgKOH/g,元素分析Fe55ppm,Cu18ppm,Ca32ppm,Si23ppm。 粘 度 由320cst降为165cst,可能原因长期高温运行,齿轮剪切,油膜破裂;酸值由0.55~0.6 降为0.25mgKOH/g,说明油中添加剂消耗殆尽,抗氧性降低,引起非工作齿面锈蚀;油中Fe 含量55ppm,来源于齿面和轴承磨损的可能性较大;Cu 含量18ppm,主要来源于轴承铜保持架磨损,对轴承的危害较大,造成轴承滚柱与保持架配合间隙加大,运行中振动、噪音异常。

2 轴承与齿轮磨损原因分析

2.1 环境温度和熟料高温

夏季进场熟料温度120~150℃,虽经入库倒运散热,由辊压机破碎后,进入提升机温度仍达80~100℃,造成设备温度高,由提升机主轴传递到减速机低速轴温度升高。破碎后的粉料进入提升机料仓,因销轴与轴套、粉料混合于料仓内部,微分渗透到链条两侧的销轴和轴套引起磨损,提升机负荷加大,经过调取DCS 数据监控对比分析,重新更换提升机料斗到夏季运行,运行电流变化幅度达10~15A。减速机为露天、高空安装,环境温度高,减速机润滑方式油浴润滑,没有冷却系统。夏季受到日晒吸热,环境温度高达50~55℃,箱体温度高于80℃,通过轴流风机冷却降温,降温效果不良。

2.2 滚动轴承失效与游隙分析

停机检查发现轴承内圈、外圈有磨损痕迹,2~3 个滚柱有不同程度烧结。轴承安装时内圈与主轴属于过盈配合,长期工作在高温环境下,外圈受热膨胀缩小,测量轴承端盖温度86℃,轴承内部实际温度与端盖相差15℃,轴承实际温度101℃,在100℃时内圈热膨胀致使轴承游隙缩小,造成轴承发热胶合、烧结,抱死,使轴承提前失效。Ⅱ道轴轴承滚柱烧结塌架主轴下沉导致Ⅱ轴齿面与Ⅲ轴齿顶啮合异常破坏油膜而烧结啮合齿面。

2.3 减速机用油分析

用油CKD320 重负荷闭式齿轮油,矿物级。倾点-8℃,四球机烧结负荷245kg,适合工作温度65℃以下,如高于70℃,氧化速度加快,油品寿命降低,需频繁换油,方能保持减速机轴承、齿轮安全运行。夏季油温长期保持在80℃左右,氧化速度快,Ⅱ道轴承处转速1400~1450rpm,油膜强度、四球机烧结负荷大大降低,引起轴承异常磨损寿命降低,严重时引起轴承滚柱烧结。轴承磨损、胶合发出了与原有频率不同的异常声音和振动异常,又会引起温度再次升高,直至轴承胶合、抱死。CKD320 齿轮油是在油温40℃下运动粘度是320cst,油膜厚度良好,但是随着油温的逐渐升高,油品老化速度加快,油膜强度和润滑性能越来越低,当温度达到80℃时,粘度还有48.2cst,油膜强度还有15%,油膜无法形成,滚柱与内外圈、保持架直接接触,造成摩擦热更高,轴承严重磨损,引起轴承振动、声音异常。轴承振动和声音异常根本原因来自于润滑不良,油品老化变质,润滑性能降低,换油不及时引起轴承磨损、胶合、烧结。由此推断,润滑不良是轴承磨损故障高的主要原因,设备短时间内频繁停机清洗换油,影响到设备安全运行,所以CKD320 齿轮油不适合该减速机润滑需求。

3 减速机润滑整改措施

3.1 提升减速机润滑油品质

选用适合高温、重载荷的合成齿轮油,抵抗重载荷的同时耐高温。根据考察、调研,选用适合减速机高温的合成齿轮油 BESLUX GEARSINT 320,粘度320cst,粘度指数184,工作温度-30~120℃,倾点-40℃,四球机烧结负荷315kg。合成齿轮油 BESLUX GEARSINT 320 与CKD320 技术性能对比,应用BESLUX GEARSINT 320 更适合减速机润滑用油,有效的保护齿面和轴承润滑,夏季减速机油温可降低8~10℃,按换油周期5年计算,轴承寿命8~10年,齿轮寿命10年。

3.2 在用油检测与油品净化

设定6 个月对在用油粘度、机杂、水分、酸值进行监测分析,使之符合要求。因减速机处在高空、露天,天气干燥,空中粉尘大,极易通过通气孔进入减速机油箱,雨雪天气及冬夏季温差大油箱内部产生冷凝水,增加油中水分含量。在减速机侧增加一套油品净化系统,对减速机油箱定时过滤净化油中污染、磨损颗粒和水分,保持油中机杂0.02%以下,水分300ppm。

3.3 润滑技术升级实施效果

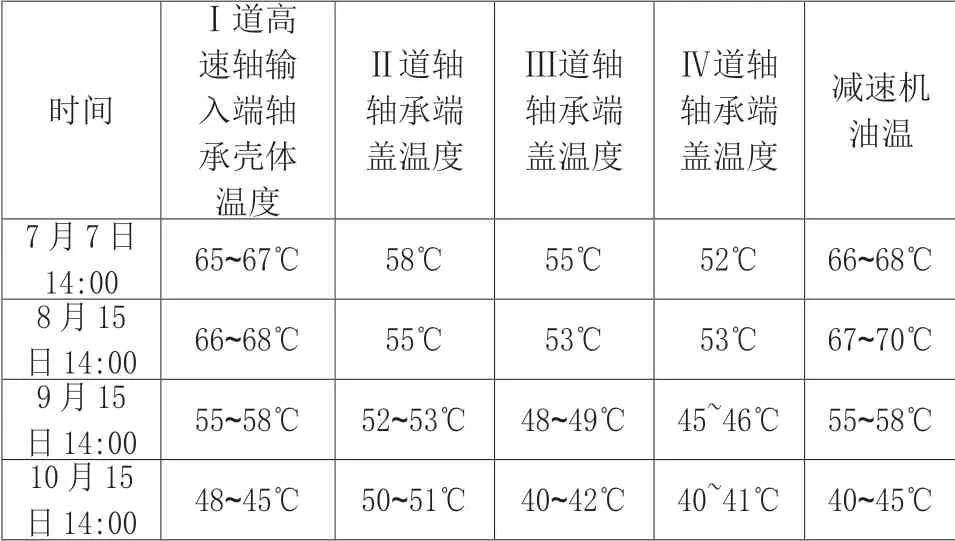

2020年7月6 日对上述两台提升机减速机用油更换为BESLUX GEARSINT 320 合成油,润滑系统改造后,选取7~10月各部轴承端盖和油温点检记录分析,夏季轴承温度和油温普遍降低10℃。减速机运行良好,轴承无振动,噪音明显降低。换油后轴承各部和油温情况如表2。

表2

减速机润滑改造后效果非常明显,完全达到了预期的目的,设备运转平稳,无异音,检查齿面油膜良好,油液清亮,未发现有异常情况。

4 结语

通过提高提升机减速机的润滑油品质,提升润滑管理,减速机油温降低;提升油品清洁度,故障消除;充分验证了机械设备故障的源头是润滑不良造成的,润滑做好了,轴承、齿轮间摩擦系数就会降低,设备运转正常,寿命增加,才能更好地为生产服务。