基于PC-Crash的公路护栏端头安全性评价方法研究

王科超

(中国刑事警察学院,辽宁 沈阳 110035)

公路交通事故导致大量的人员伤亡和财产损失。车辆与护栏端头发生碰撞时,碰撞部位、碰撞角度、碰撞速度、车载乘员数量等具有不确定性,容易对车辆及乘员造成更为严重的二次伤害[1]。据统计,2017年至2019年仅媒体公开报道的小型客车因不同原因碰撞护栏端头后造成严重后果的事故共有15起,造成19人死亡、18人受伤[2]。因此,对公路护栏端头进行碰撞安全性研究具有重要意义。

国内外对于护栏端头的安全性评价方法研究日益增多,由于车辆与护栏端头相撞的动力学过程较为复杂,目前的研究尚不完善。国外主要通过实车碰撞试验和建立有限元模型两种方法评价护栏端头的安全性能,如Mario等利用实车碰撞试验评估了护栏系统(MGS)在非专有的下游护栏端头附近发生碰撞的安全性能[3]。我国对公路护栏端头的安全性能评价从起初的“设计符合性检查”层面[4],逐渐转向利用计算机仿真方法对护栏端头的耐撞性和乘员损伤情况进行研究的更深层面,如雷正保等结合实车碰撞试验和有限元仿真分析,利用混合元胞自动机的耐撞性拓扑优化方法,对其研发的新型柔性护栏端头进行安全性评价[5]。实车碰撞试验是验证公路护栏端头安全性能的最佳方法,但由于消耗大量资源,无法开展广泛性试验研究。随着计算机仿真方法的兴起,交通仿真软件因其成本低、效率高、结果相对准确,实际应用更加广泛。PC-Crash交通事故再现软件,依据力学动量守恒与能量守恒的基本理论,可以根据事故现场信息模拟出交通事故涉事车辆碰撞发生过程,进而推导出碰撞前的运动形态,从而分析交通事故成因与交通事故责任认定[6]。PC-Crash软件与其他交通仿真软件相比,具有计算速度快,二维、三维动态反映具体,参数实时变化反映清晰,软件生成的数据及分析图表科学可靠等特点,对单车碰撞事故模拟效果较好,为公路护栏端头安全性评价方法研究提供了有力的技术支持。

本研究通过开展护栏端头模型的防撞性、导向性及车载乘员安全性的PC-Crash仿真分析研究,实现对公路护栏端头较为全面的安全性评价,有助于交通管理部门分析护栏端头事故具体碰撞类型及车辆、乘员损伤原因,为检验现有公路护栏端头是否符合安全性能标准提供技术支持,也为护栏端头的改进提供参考。

1 三种典型的护栏端头

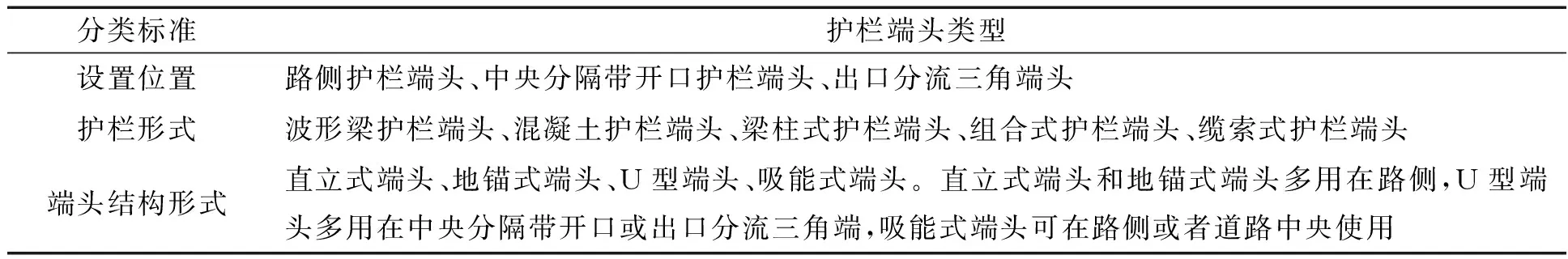

公路护栏不连续设置时便会出现护栏端头,一组独立护栏的两端可分为上游端头和下游端头。上游端头是面向车流方向的端头,下游端头是背向车流方向的端头。一般而言,上游端头的危害性远高于下游端头。不过,双车道公路的下游端头对于反向交通来说,也是上游端头,因此两边端头都需要小心处理。闫书明按照护栏端头设置位置、护栏形式和端头结构形式对护栏端头进行分类[2],如表1所示。

表1 护栏端头分类

根据事故统计和现场调查可以发现,目前我国在公路中使用波形梁护栏端头和混凝土护栏端头比较广泛,尤其是地锚式混凝土护栏端头、直立式波形梁护栏端头和地锚式波形梁护栏端头,车辆与护栏端头发生碰撞事故也多出现在这三种类型的护栏端头。例如,2019年8月19日,在浙江乐清虹桥单板桥附近发生的一辆野马牌跑车失控后与路侧直立式波形梁护栏端头相撞,护栏直接刺穿整个车身后呈现90°弯折状态,车内安全气囊爆开,事故造成1人死亡、2人受伤。因此,针对公路交通事故多发的护栏端头类型,建立地锚式混凝土护栏端头、直立式波形梁护栏端头和地锚式波形梁护栏端头三种模型,并设计车辆—护栏端头的碰撞仿真试验。

2 护栏端头的安全性评价指标

根据《公路护栏安全性能评价标准》(JTG B05-01—2013),护栏端头的安全性评价指标应符合下述规定。

2.1 阻挡功能

(1)护栏端头构件及其脱离件不得侵入车辆乘员舱。

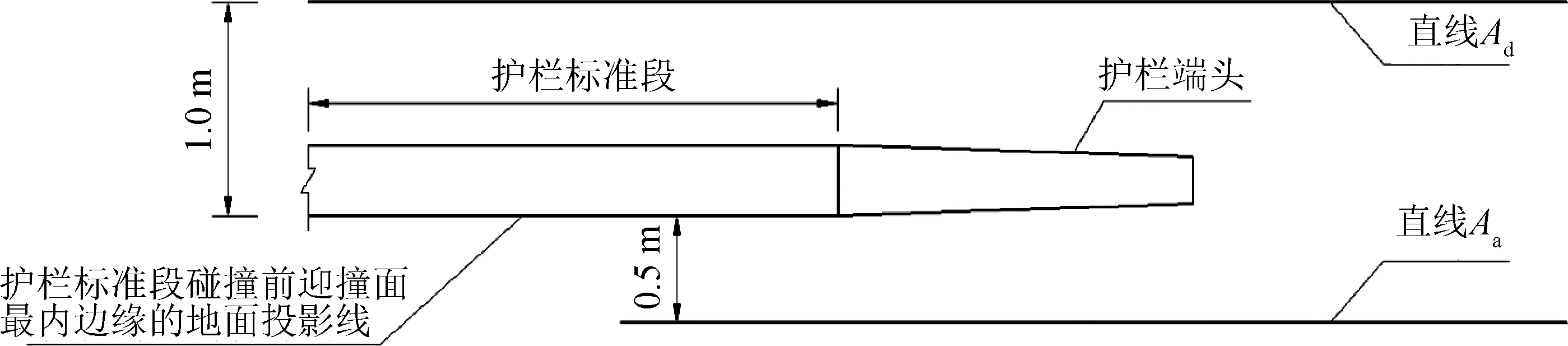

(2)当质量大于2 kg的护栏端头脱离件散落时,散落位置应位于图1所示的直线Aa和直线Ad之间。直线Aa和直线Ad应平行于护栏标准段碰撞前迎撞面最内边缘的地面投影线且间距分别应为0.5 m和1.0 m。当护栏端头外侧无其他行驶车辆或行人等安全要求时,直线Ad与护栏标准段碰撞前迎撞面最内边缘地面投影线的间距可不作限制,如图1所示。

(3)护栏端头应阻挡正向侧碰车辆穿越、翻越和跨骑。

图1 质量大于2 kg的护栏端头脱离件的散落位置限制区域

2.2 缓冲功能

(1)乘员碰撞速度的纵向与横向分量均不得大于12 m/s。

(2)乘员碰撞后加速度的纵向与横向分量均不得大于200 m/s2。

2.3 导向功能

(1)车辆碰撞后不得翻车。

(2)车辆正碰、偏碰和斜碰护栏端头后,车辆轮迹越出图2所示的导向驶出框的直线F、直线D或直线A时,车辆重心处速度不得大于碰撞速度的10%;车辆轮迹越出直线R时的车辆重心处速度可不作限制。

(3)车辆正向侧碰和反向侧碰护栏端头后,车辆轮迹不得越出图2所示的导向驶出框的直线A。

图2 护栏端头的车辆轮迹导向驶出框图注:1.直线F垂直于护栏标准段碰撞前迎撞面最内边缘的地面投影线,与护栏端头前端间距为6 m;2.直线D和直线A平行于护栏标准段碰撞前迎撞面最内边缘的地面投影线且间距均为4 m;3.直线R经过护栏端头末端,垂直于护栏标准段碰撞前迎撞面最内边缘的地面投影线。

3 车辆—护栏端头的碰撞仿真试验

3.1 试验设计

第一阶段:确定试验使用的护栏端头种类,依据不同建模方式,建立地锚式混凝土护栏端头、直立式波形梁护栏端头和地锚式波形梁护栏端头模型。

第二阶段:设计车辆与护栏端头的碰撞模型,搭建碰撞事故环境,调用软件库中车辆并设置初始条件和环境参数。

第三阶段:按照试验方案不断调整试验条件,进行重复性碰撞仿真试验,记录试验数据。

3.2 建立护栏端头模型

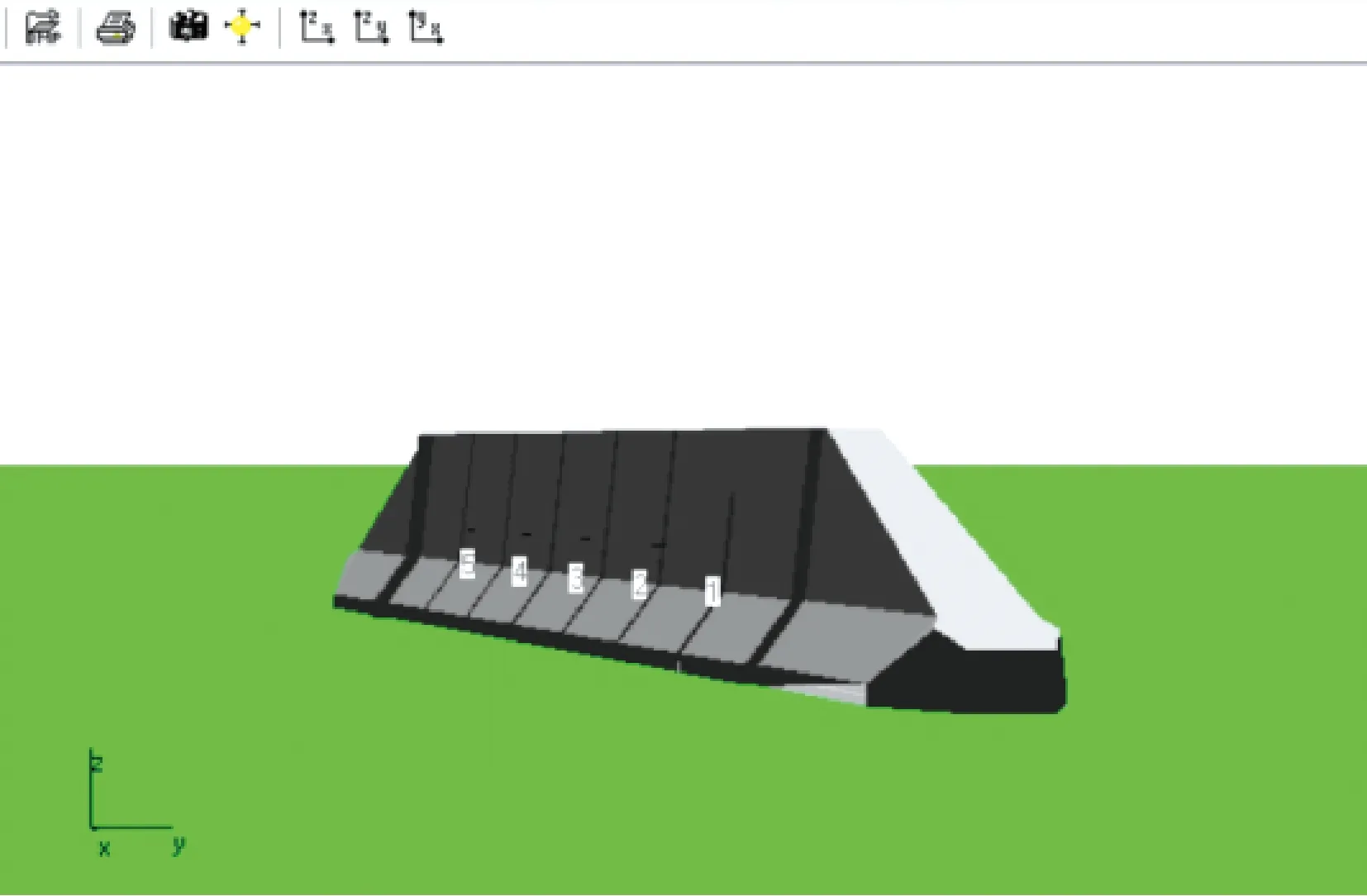

在PC-Crash软件中建立护栏端头模型有两种方式,第一种是以带有前桥转向的两轴拖车为模型基础部件,使用几个相互连接的部件组成护栏,护栏两端根据试验需要修改相应参数,并进行优化贴图,能使虚拟护栏端头接近真实护栏端头,如图3所示。第二种是在软件库中调用已经开发出的标准护栏端头模型,如图4所示,依据护栏端头事故深度调查数据和《公路交通安全设施设计细则》(JTG/T D81—2017),对模型参数进行调整,该护栏端头模型与17版新型护栏端头外形接近,可与调用的护栏标准段模型拼接组成完整护栏结构模型。

图3 地锚式混凝土护栏端头模型

图4 标准护栏端头模型

本研究中将在采用上述两种方式建立护栏端头模型的基础上进行车辆—护栏端头碰撞重复性仿真试验。

3.3 设置基础参数

在DSD 2006车辆数据库中调出试验车辆,设置车辆型号为VW-Jetta 2.0 TDI,车长4550 mm,车宽1780 mm,车高1460 mm,车辆空重1468 kg,重心高度0.55 m,路面附着系数为0.8(dry),车辆前排乘员质量为60 kg,后备箱载质量20 kg,车辆制动迟滞时间为0.18 s,制动距离为100 m,地锚式混凝土护栏端头初始位置为(-12.364,-0.920),直立式波形梁护栏端头初始位置为(18.990,0.000),地锚式波形梁护栏端头初始位置为(18.990,0.000)。

3.4 仿真试验

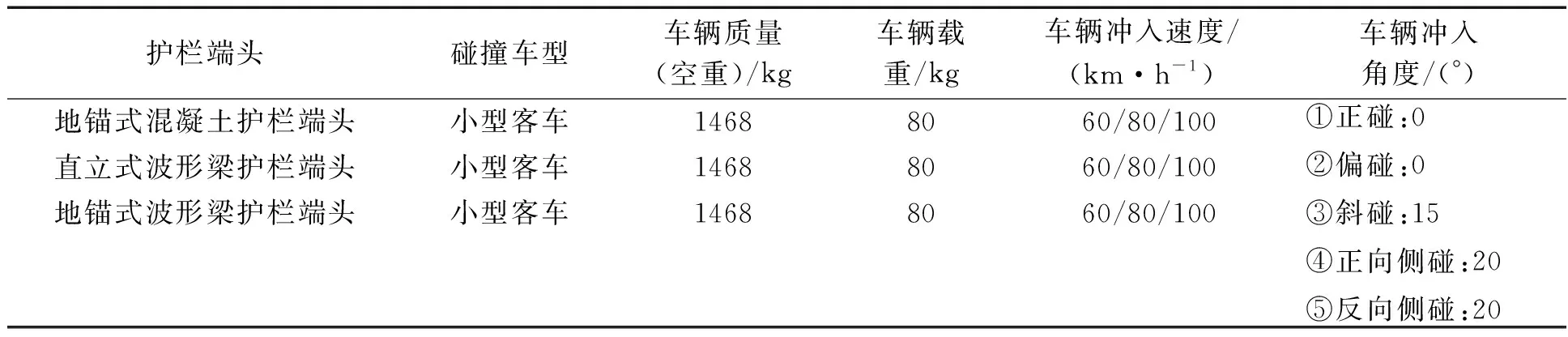

依据《公路护栏安全性能评价标准》(JTG B05-01—2013)中车辆与护栏端头的试验碰撞条件和碰撞类型,结合实际事故情况,设计车辆与护栏端头模型碰撞仿真试验方案如表2,依据方案不断调整输入车辆冲入速度和角度等参数,进行碰撞仿真试验。

表2 试验车辆与护栏端头模型碰撞仿真试验方案

4 仿真结果分析

为降低本次仿真试验过程中的偶然误差影响,进行重复性试验,获取试验数据的稳定值或平均值,从而生成相应数据分析图表,因此,仿真试验结果具备科学性和可靠性。结合试验结果,针对护栏端头的阻挡功能、导向功能及缓冲功能分别从防撞性、导向性及车载乘员安全性三个方面分析不同试验条件下护栏端头模型的安全性[7]。

4.1 护栏端头防撞性分析

护栏端头防撞性分析分为护栏端头吸能性分析和护栏端头横向永久位移分析。

4.1.1 护栏端头吸能性分析

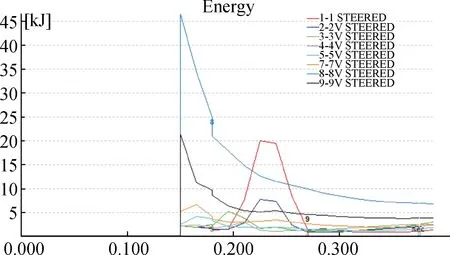

试验车辆与地锚式混凝土护栏端头模型的碰撞,仿真试验结果如下:当车辆以100 km/h正碰护栏端头时,护栏端头在0.33 s时吸收能量值最大,为4.93 kJ;当车辆以100 km/h偏碰护栏端头时,护栏端头在0.32 s时吸收能量值最大,为6.44 kJ;当车辆以100 km/h斜碰护栏端头时,护栏端头在0.28 s时吸收能量值最大,为6.25 kJ;当车辆以100 km/h正向侧碰护栏端头时,护栏端头在0.22 s时吸收能量值最大,为6.29 kJ;当车辆以100 km/h反向侧碰护栏端头时,护栏端头在0.15 s时吸收能量值最大,为21.25 kJ。五种碰撞类型中,反向侧碰时护栏端头的吸收能量值最大,能量吸收曲线如图5所示。

图5 地锚式混凝土护栏端头能量吸收曲线(反向侧碰)

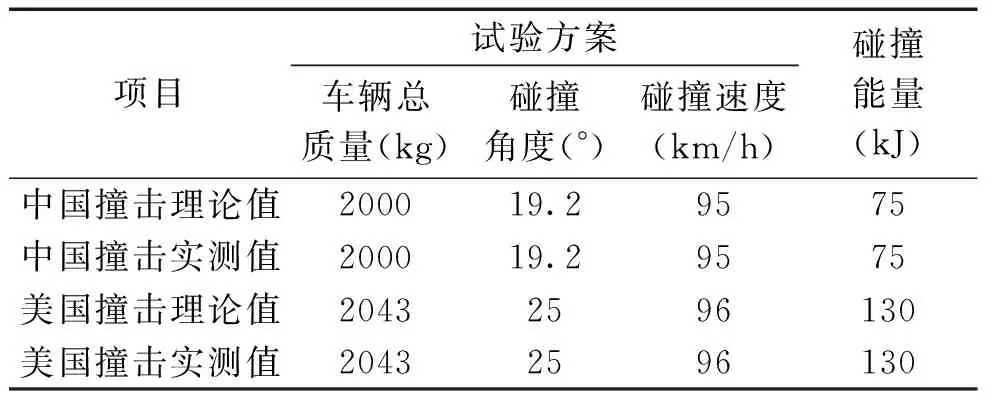

根据《公路交通安全设施设计规范》(JTG D81—2017)中“刚性护栏碰撞载荷的实测结果”梳理如表3,可知我国质量为2 t左右的小型客车,在20° 左右的碰撞角度和接近100 km/h的碰撞速度下碰撞混凝土护栏,护栏吸收能量在75 kJ左右。根据刚性护栏能量吸收规律,在碰撞角度相同、碰撞速度相同的情况下,车辆总质量增加,碰撞时护栏端头吸收能量呈现增多趋势。地锚式混凝土护栏端头模型在多种碰撞类型下能满足吸能要求。

表3 小型客车撞击刚性护栏的理论与实测值

根据《公路交通安全设施设计细则》(JTG/T D81—2017),常用的波形梁护栏主要有八个等级,参考日本《车辆用护栏标准图·同解说》(2008年1月),对不同等级护栏可吸收的碰撞能量梳理见表4。

表4 不同等级波形梁护栏可吸收的碰撞能量

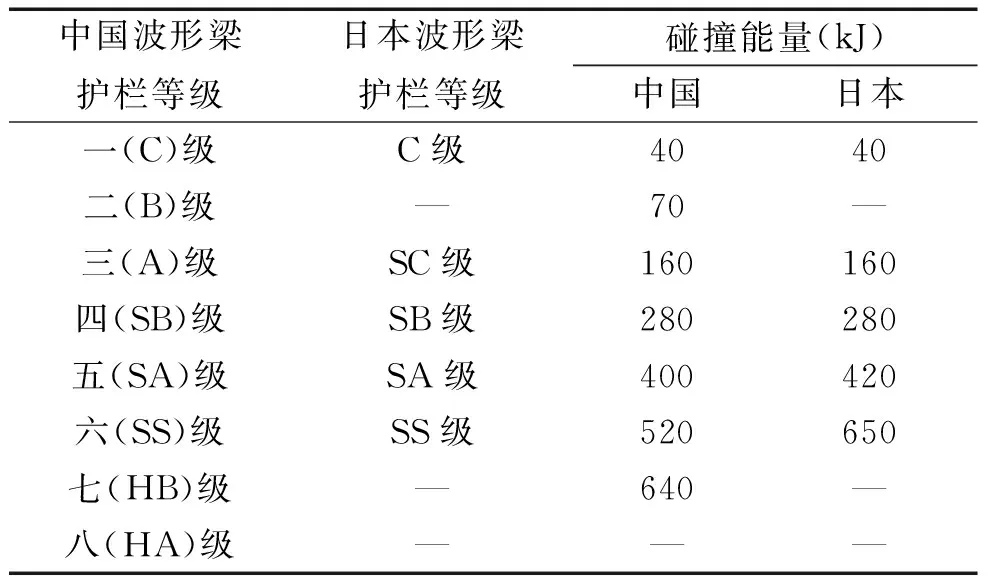

试验车辆与直立式波形梁护栏端头模型的碰撞,仿真试验结果如下:当车辆以100 km/h正碰护栏端头时,护栏端头在0.24 s时吸收能量值最大,为12.67 kJ;当车辆以100 km/h偏碰护栏端头时,护栏端头在0.23 s时吸收能量值最大,为19.5 kJ;当车辆以100 km/h斜碰护栏端头时,护栏端头在0.15 s时吸收能量值最大,为35.45 kJ;当车辆以100 km/h正向侧碰护栏端头时,护栏端头在0.19 s时吸收能量值最大,为27.5 kJ;当车辆以100 km/h反向侧碰护栏端头时,护栏端头在0.14 s时吸收能量值最大,为14.6 kJ。五种碰撞类型中,斜碰时,护栏端头的吸收能量值最大,能量吸收曲线如图6所示。直立式波形梁护栏端头模型在各种碰撞类型下不能满足一级护栏40 kJ的吸能要求。

图6 直立式波形梁护栏端头能量吸收曲线(斜碰)

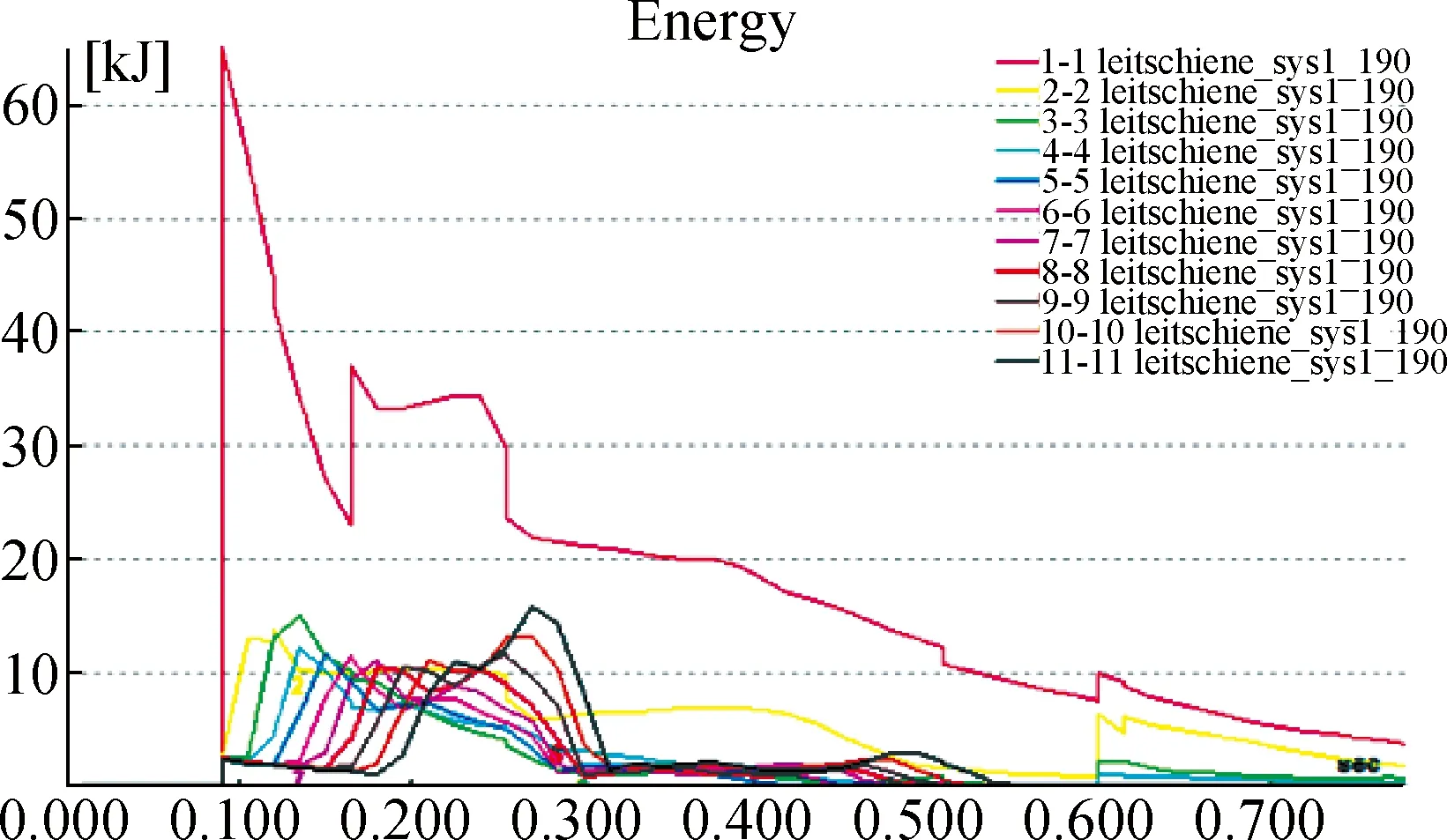

试验车辆与地锚式波形梁护栏端头模型的碰撞,仿真试验结果如下:当车辆以100 km/h正碰护栏端头时,护栏端头在0.23 s时吸收能量值最大,为9.63 kJ;当车辆以100 km/h偏碰护栏端头时,护栏端头在0.13 s时吸收能量值最大,为17.33 kJ;当车辆以100 km/h斜碰护栏端头时,护栏端头在0.09 s时吸收能量值最大,为65 kJ;当车辆以100 km/h正向侧碰护栏端头时,护栏端头在0.17 s时吸收能量值最大,为25.83 kJ;当车辆以100 km/h反向侧碰护栏端头时,护栏端头在0.12 s时吸收能量值最大,为16.44 kJ。五种碰撞类型中,斜碰时,护栏端头的吸收能量值最大,能量吸收曲线如图7所示。地锚式波形梁护栏端头模型在多种碰撞类型下不能满足一级护栏40 kJ的吸能要求。

图7 地锚式波形梁护栏端头能量吸收曲线(斜碰)

4.1.2 护栏端头横向永久位移分析

护栏端头横向永久位移是指车辆碰撞试验护栏端头过程中,试验护栏端头变形后迎撞面相对于其初始位置的横向水平位移。根据《公路交通安全设施设计细则》(JTG/T D81—2017),刚性护栏端头最大横向永久位移应小于或等于10 cm,半刚性双波波形梁护栏端头最大横向永久位移应小于或等于100 cm。

小型客车与三种护栏端头模型的碰撞,试验结果如图8所示。地锚式混凝土护栏端头模型在多种碰撞类型下的最大横向永久位移小于或等于规范值10 cm,满足护栏端头防护的变形要求;直立式波形梁护栏端头和地锚式波形梁护栏端头模型在多种碰撞类型下的最大横向永久位移大于规范值100 cm,不能满足护栏端头防护的变形要求。

图8 护栏端头最大横向永久位移

4.2 护栏端头导向性分析

护栏端头导向性是指公路护栏端头引导碰撞失控车辆顺利至原行驶轨迹并恢复车辆运行状态,避免二次碰撞产生危险。

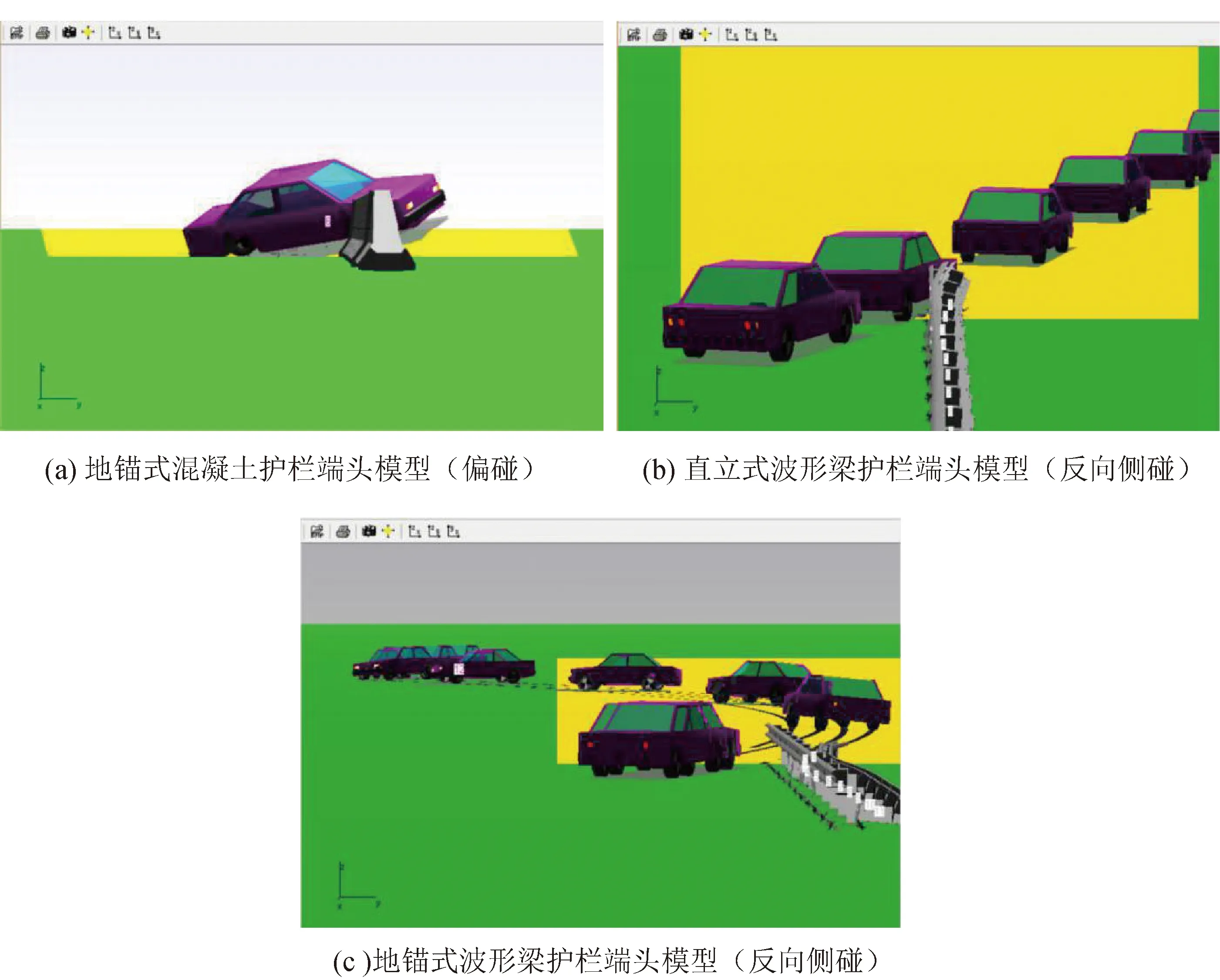

用小型客车分别碰撞地锚式混凝土护栏端头、直立式波形梁护栏端头和地锚式波形梁护栏端头模型,分析不同护栏端头在不同碰撞类型下对车辆的导向作用,试验结果(部分)如图9所示。试验车辆在碰撞三种护栏端头模型时出现穿越、跨骑等现象,且未按导向驶出框图所示行驶,三种护栏端头模型不能满足导向要求。

图9 护栏端头导向示意图

4.3 车载乘员安全性分析

对车载乘员的安全性评价,通常有两种方式,第一种是根据《汽车正面碰撞的乘员保护》(GB 11551—2014),在碰撞过程中和碰撞试验后对车载乘员的伤害指标有一个限值要求,即头部的性能指标≤1000,胸部性能指标≤75 mm,大腿性能指标≤10 kN。第二种是通过车辆质心处加速度来间接判断乘员的安全性,当车辆质心沿纵向(x)、侧面横向(y)和铅直方向(z)三个方向的加速度数值均小于或等于限值20 g(即200 m/s2)时,乘员的伤亡程度较低。本文采用车辆质心处加速度来评价车载乘员的安全性。

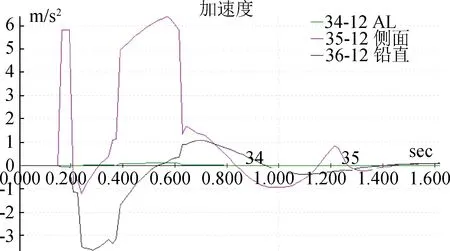

试验车辆以60 km/h反向侧碰地锚式混凝土护栏端头时,沿x轴最大加速度为0.02 g,沿y轴最大加速度为0.8 g,沿z轴最大加速度为-0.29 g,如图10所示,各个方向加速度均小于20 g;其他碰撞类型下,最大加速度数值未有超过0.8 g,地锚式混凝土护栏端头模型满足车载乘员的安全性评价要求。

图10 车辆质心加速度(地锚式混凝土护栏端头模型)

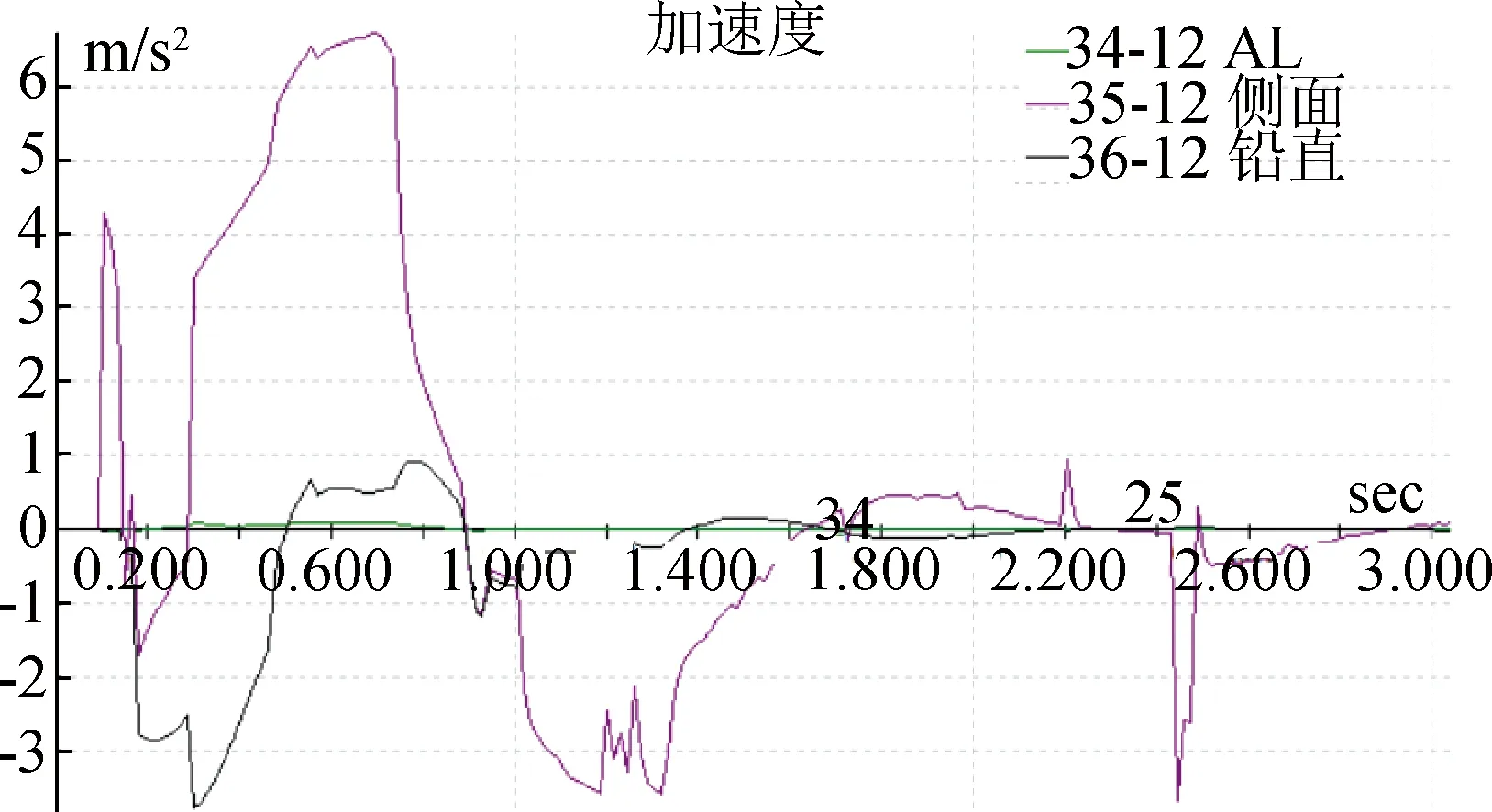

试验车辆以100 km/h斜碰直立式波形梁护栏端头时,沿x轴最大加速度为0.02 g,沿y轴最大加速度为0.65 g,沿z轴最大加速度为-0.37 g,如图11所示,各个方向加速度均小于20 g;其他碰撞类型下,最大加速度数值未有超过0.65 g,直立式波形梁护栏端头模型满足车载乘员的安全性评价要求。

图11 车辆质心加速度(直立式波形梁护栏端头模型)

试验车辆以100 km/h正向侧碰地锚式波形梁护栏端头时,沿x轴最大加速度为0.01 g,沿y轴最大加速度为0.67 g,沿z轴最大加速度为-0.38 g,如图12所示,各个方向加速度均小于20 g;其他碰撞类型下,最大加速度数值未有超过0.67 g,地锚式波形梁护栏端头模型满足车载乘员的安全性评价要求。

图12 车辆质心加速度(地锚式波形梁护栏端头模型)

5 结论

通过试验可以得到如下结论:综合吸能性和横向永久位移,三种护栏端头模型中,地锚式混凝土护栏端头模型的防撞性较好,两种波形梁护栏端头模型不能实现较好的阻挡功能;试验车辆在碰撞护栏端头模型时出现穿越、跨骑等现象,三种护栏端头模型不能实现较好的导向功能;试验车辆在各种碰撞类型下的质心加速度均未超过20 g,乘员安全性可以得到保证。因此,试验中建立的护栏端头模型不能完全满足公路安全防护性能,需要优化设计。

本研究提出了一种基于PC-Crash仿真技术的公路护栏端头安全性评价方法,对现实中不同材质、不同生产工艺的公路混凝土护栏端头和波形梁护栏端头,可以通过设计仿真试验并分析其防撞性、导向性及车载乘员安全性,检验公路具体路段护栏端头是否符合安全性能标准,也为交通管理部门判断护栏端头事故乘员损伤及车辆变形原因及护栏端头的优化设计提供借鉴。