催化氧化皂洗在涤纶/棉织物一浴染色中的应用

张 帆,张国波,赵宇新,张 儒,阳 海,王世豪,汪南方

(1.湖南工程学院 环境催化与废弃物再生化湖南省重点实验室,湖南 湘潭 411104;2.湖南省益阳市桃江县武潭镇人民政府,湖南 益阳 413407)

目前涤纶/棉织物主要采用分散染料和活性染料的二浴二步的传统染色工艺,工艺流程繁复,水耗与能耗大,不利于节能减排[1-2]。近年来,耐碱性较好的分散染料的出现使涤纶/棉织物可使用分散染料/活性染料的一浴法染色工艺[2-4],但中深色织物的色牢度很难达到传统工艺的牢度等级,多次高温皂洗会浪费大量的水和能源以及影响色光一次成功率。开发和应用新的皂洗工艺对于推广分散/活性染料一浴法工艺技术和节能环保具有重要的意义。

为了提升涤纶/棉织物一浴法的染色牢度,人们开发了免还原清洗的皂洗剂和工艺[5-8]。免还原清洗剂是一种特殊的高分子皂洗剂,能有效地将纤维上附着的分散染料和未固着或水解的活性染料吸附下来并分散到水中,使织物达到常规染色工艺的染色牢度和色光要求[5,7],但经该方法处理后,染色废水的色度和化学需氧量(COD)较高,污水处理成本高、难度大。基于环境保护的要求,业内开发了不同的织物染色氧化皂洗技术,如臭氧[9-10]、双氧水/活化剂[11-12]、漆酶[13]、金属配合物-双氧水[14]以及光催化降解[15-16]等。邢建伟等[17-19]开发了多种染料体系下的原位矿化染色技术,其核心是利用矿化剂对染色后残液中的染料和助剂进行原位矿化降解,分解成CO2和H2O,但未公开矿化剂的化学结构与组成。

为了提高涤纶/棉织物一浴染色的色牢度和工艺的节能减排效果,本文采用金属配合物/H2O2催化氧化皂洗技术对涤纶/棉针织物进行一浴法染色后处理。用理论计算和皂洗试验筛选了配合物的种类,单因素试验讨论了催化氧化皂洗工艺因素对脱色率和织物K/S值的影响,用正交试验优化了工艺。对比了催化氧化皂洗和免还原清洗织物的性能以及残液的环境毒性大小。

1 试验部分

1.1 材料与仪器

织物:涤纶/棉漂白平纹针织布(40%涤、60%棉,面密度为140 g/cm2),东莞德永佳纺织制衣有限公司。

药品:分散黄SF-6G 200%,上虞市隆泰化工有限公司;分散红WW-3BS,亨斯迈化工贸易有限公司;分散蓝PUD,上海安诺其纺织化工股份有限公司;活性黄3RS 100%、活性红3BS 150%、活性蓝GG 133%,佛山市传化富联精细化工有限公司;双氧水(质量分数为30%)、冰醋酸(HAc),广东中成化工股份有限公司;皂洗剂DS、免还原清洗剂DRC,东莞德永佳纺织制衣有限公司;催化剂1#(柠檬酸铁(II)(1∶1),质量分数为1.0%,自制;催化剂2#(柠檬酸锰(II)(1∶1),质量分数为1.0%,自制;青海弧菌Q67,滨松光子医疗科技有限公司;其他化学药品均为市售。

仪器:IR-24红外线小样染色机(广州市鸿靖实验设备有限公司),CM-3600A电脑测色配色仪(东莞七彩仪器设备有限公司),SW-12B耐洗色牢度试验机(深圳市世创利科技有限公司),S018-1弹子顶破强度仪(温州百恩仪器有限公司),UV756CRT紫外可见光分光光度计(深圳市三利化学品有限公司),BHP9514型饮用水安全快速检测仪(滨松光子医疗科技有限公司)。

1.2 试验方法

1.2.1 一浴两步法染色

按染色处方配制染浴,用冰醋酸调节pH值为5,涤纶/棉漂白织物于室温入染,以4 ℃/min升温至80 ℃保温10 min,以2 ℃/min升温至130 ℃保温30 min,以4 ℃/min降温至60 ℃,加纯碱使染浴pH值为10~11,保温30 min,降至室温准备皂洗后处理。染色处方:分散染料用量2%(o.w.f),活性染料用量2%(o.w.f),NaCl质量浓度40 g/L,Na2CO3质量浓度10 g/L,浴比1∶20。

1.2.2 氧化皂洗

工艺流程:染色后不排液直接氧化皂洗→热水洗(80 ℃×10 min)→冷水洗→烘干。工艺处方:皂洗剂DS 1.5 g/L,催化剂x(g/L),30%H2O2y(g/L),升温速率c(℃/min),冰醋酸2.0 g/L,温度T(℃),时间t(min),浴比1∶20。

1.2.3 免还原清洗

工艺流程:染色后排液加冷水→加酸中和(50 ℃×10 min,放水)→冷水洗→皂洗(95 ℃×20 min,免还原清洗剂DRC 1.5 g/L,浴比1∶20)→冷水洗→热水洗(80 ℃×10 min)→冷水洗→烘干。

1.2.4 理论计算

为了探讨金属配合物在氧化皂洗中的催化活性,采用量子化学计算配合物能量和中心原子的电子状态的变化。用ChemDraw 3D画好配合物分子式并对其做初始优化,然后导入到Gaussian 09D01程序包中进行量子化学计算。先后采用半经验方法PM6和密度泛函方法DFT-B3LYP/Lanl2dz(基组)进行优化计算。所有计算均在水溶液体系下进行,求出吉布斯自由能G和中心离子的电荷值q,PM6的q为Mulliken值,DFT-B3LYP/Lanl2dz的q为自然键轨道(NBO)值。

1.3 性能测试

1.3.1 染液最大吸收波长测试

染液按色系分红、黄、蓝3组,红组染料为分散红WW-3BS和活性红3BS 150%,黄组染料为分散黄SF-6G 200%和活性黄3RS 100%,蓝组染料为分散蓝PUD和活性蓝GG 133%。每组分别量取1.00、3.00 mL混合染料于2个50 mL容量瓶中,向各容量瓶中加入3 mL 二甲基甲酰胺(DMF),用蒸馏水稀释至50 mL,测量最大吸收波长λmax。结果表明,红、黄、蓝3组染液的λmax分别为518、421、618 nm。

1.3.2 脱色率计算

在最大吸收波长处,取皂洗前后的染液1.00 mL,加入3 mL DMF加蒸馏水定容至50 mL,分别测出染液的吸光度A1、A2。脱色率RD按下式计算:

式中,A1、A2分别为皂洗前后残液的吸光度。

1.3.3K/S值测试

将织物折叠4层,用CM-3600A测色配色仪测试染色织物的反射率。测试4个点,取平均值,取最大吸收波长处的反射率ρ,利用Kubelka-Munk函数计算K/S值作为染色织物的表观色深度。

1.3.4 色牢度测试

依据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》和GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试织物的耐摩擦色牢度和耐皂洗色牢度。

1.3.5 顶破强力测试

依据GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》测试织物的顶破强力。

1.3.6 毒性测试

取皂洗前后染液100 mL为测试样,以去离子水为标准样,青海弧菌Q67为发光菌种,参照GB/T 5441—1995《水质急性毒性的测定 发光细菌法》,用饮用水安全快速检测仪测试溶液毒性。溶液毒性以菌种存活数来表示,测2次取平均值。

2 结果与讨论

2.1 催化剂种类的选择

2.1.1 催化活性的理论分析

金属配合物/H2O2的皂洗体系清除织物上的浮色染料和降解残液中染料,作用机制与Fenton试剂降解有机染料相似,被称为类Fenton反应[20],其主要反应式如下:

M(II)Cit-+H2O2→M(III)Cit+·OH+OH-

(1)

M(III)Cit+H2O2→M(II)Cit-+HOO·+H+

(2)

式(1)、(2)中M代表锰和铁,M(II)Cit-和M(III)Cit代表对应的二价铁、锰的柠檬酸配合物和三价的铁、锰的柠檬酸配合物。反应式(1)是由初始的二价态配合物与双氧水生成高价态的配合物和羟基自由基;反应式(2)是高价态的配合物重新变回二价态的配合物,构成了一个闭合的催化环,自由基源源不断地产生,对染料等芳香环物质起消色降解作用。

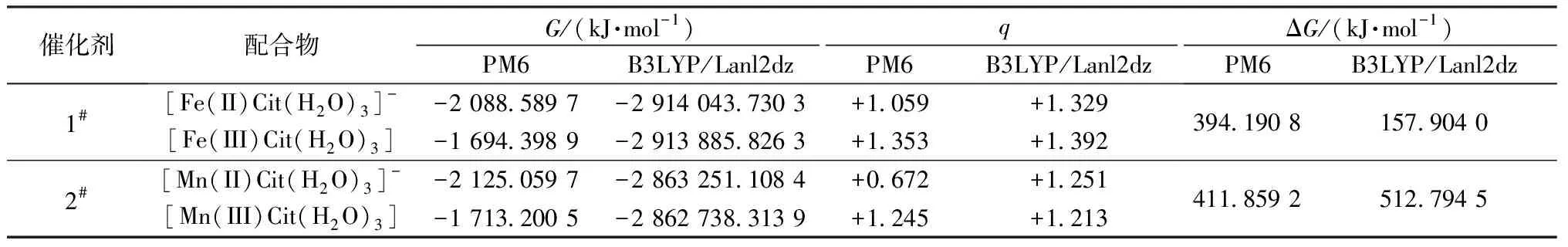

为了比较M(II)Cit-的催化活性,对配合物的吉布斯自由能G和中心离子的电荷值q进行量子化学计算,结果如表1所示。可看出,无论是PM6还是DFT-B3LYP/Lanl2dz,二价铁配合物[Fe(II)Cit(H2O)3]-与三价铁[Fe(III)Cit(H2O)3]氧化还原互变时所需的能量值小于[Mn(II)Cit(H2O)3]-与[Mn(III)Cit(H2O)3]的能量值,说明铁配合物的可逆性更好[19];同价态时,PM6和DFT-B3LYP/Lanl2dz计算表明铁配合物中心离子的Mulliken电荷值高于锰,表明铁配合物中心离子NBO电荷值高于锰配合物,说明铁配合物具有更强的催化活性[21]。

表1 反应中配合物的吉布斯能量变化ΔG及中心离子电荷值q的理论计算

2.1.2 皂洗试验分析

按1.2.2节中的工艺,以催化剂种类为变量,固定变量:催化剂质量浓度x=0.1 g/L;30% H2O2质量浓度y=0.5 g/L;升温速率c=3 ℃/min;皂洗温度T=80 ℃;皂洗时间t=20 min,测试红、黄、蓝3个色系组的皂洗脱色率和织物的K/S值,结果如表2所示。可看出,同种颜色相比,用催化剂1#进行消色皂洗溶液的脱色率比催化剂2#的高,对织物K/S值的影响较小,说明柠檬酸铁比柠檬酸锰对双氧水分解释放·OH具有更高的催化活性,因为当配体一定时,催化活性取决于配合物中心离子种类和电子状态,这与理论计算结果相吻合。在单因素和正交试验中,选用催化剂1#进一步讨论氧化皂洗工艺。

表2 催化剂种类对皂洗后织物的K/S值和脱色率的影响

2.2 单因素试验分析

2.2.1 催化剂质量浓度对皂洗效果的影响

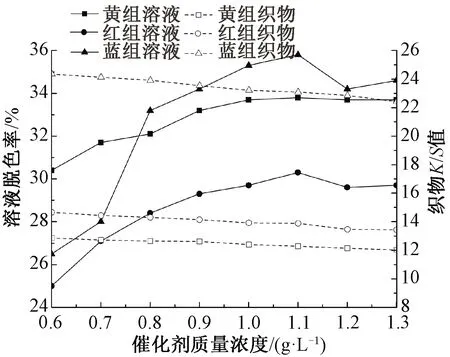

以催化剂1#质量浓度为变量,固定变量:y=0.5 g/L,c=3 ℃/min,T=70 ℃,t=20 min,测试皂洗溶液脱色率和织物的K/S值,结果如图1所示。

图1 催化剂浓度对溶液脱色率和织物K/S值的影响

由图1可看出:随着催化剂质量浓度的增加,织物的K/S值逐渐降低,但下降的幅度不大,对织物颜色影响不大;各组溶液的脱色率先升高后保持稳定,当催化剂质量浓度为1.0 g/L时,各组溶液的脱色率均为最大,之后随着催化剂质量浓度的增加,各组溶液的脱色率保持稳定。这是因为催化剂太少,产生的·OH自由基浓度低,提高催化剂的量,·OH自由基浓度增加,脱色效果增强;然而太多的催化剂会使自由基淬灭,反而起不到氧化降解作用,故选择催化剂质量浓度为1.0 g/L。

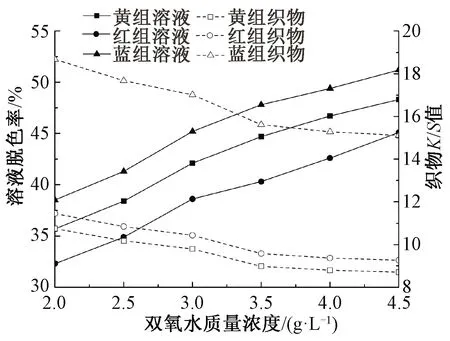

2.2.2 双氧水质量浓度对皂洗效果的影响

以30%H2O2的质量浓度为单一变量,固定变量:x=1.0 g/L,c=3 ℃/min,T=70 ℃,t=20 min,测试皂洗脱色率和织物的K/S值,结果如图2所示。

图2 H2O2质量浓度对溶液脱色率和织物K/S值的影响

由图2可看出:随着H2O2质量浓度的增加,织物的K/S值逐渐降低,织物颜色的变化较为明显;各组溶液的脱色率逐渐增大。当H2O2质量浓度大于3.0 g/L时,各组溶液的脱色率增加幅度逐渐降低,织物K/S值基本稳定,故选择H2O2质量浓度为3.0 g/L。

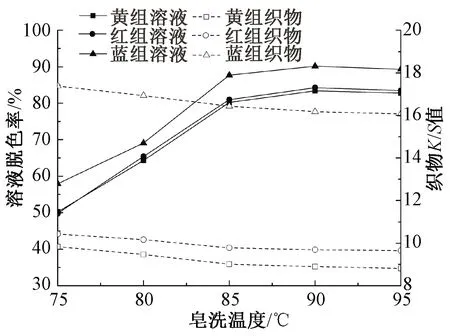

2.2.3 皂洗温度对皂洗效果的影响

以皂洗温度为单一变量,固定变量:x=1.0 g/L,y=3.0 g/L,c=3 ℃/min,t=20 min,测试皂洗脱色率和织物的K/S值,结果如图3所示。

图3 皂洗温度对溶液脱色率和织物K/S值的影响

由图3可看出:随着温度的升高,织物K/S值变化不明显,其对织物颜色的影响不大;各组溶液的脱色率升高,而在80~85 ℃范围内,溶液脱色率变化明显,当温度超过85 ℃时,溶液脱色率逐渐稳定。可能是因为铁配合物/H2O2体系在85 ℃左右分解速率达到最佳,皂洗液中的·OH自由基浓度高,溶液脱色率明显增加,随着温度继续升高,H2O2的无效分解增多,溶液脱色率逐渐稳定。故选择皂洗温度为85 ℃。

2.2.4 升温速率对皂洗效果的影响

以皂洗升温速率为单一变量,固定变量:x=1.0 g/L,y=3.0 g/L,T=85 ℃,t=20 min,测试皂洗脱色率和织物的K/S值,结果如图4所示。

图4 升温速率对溶液脱色率和织物K/S值的影响

由图4可看出,随着升温速率的增大,织物的K/S值和脱色率变化都不明显,这表明升温速率对工艺的影响不大,故此因素不计入正交试验中。

2.2.5 皂洗时间对皂洗效果的影响

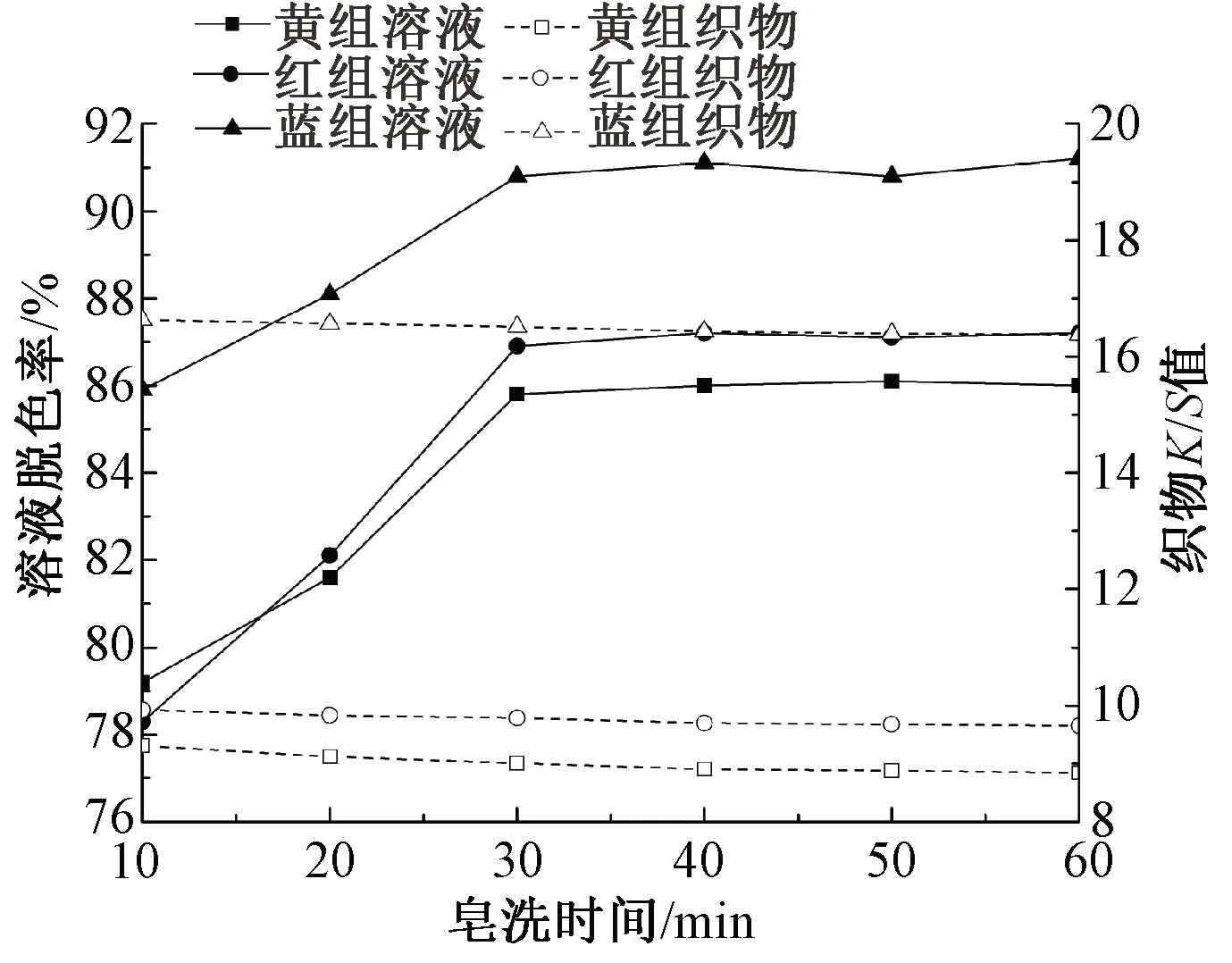

以皂洗时间为单一变量,固定变量:x=1.0 g/L,y=3.0 g/L,T=85 ℃,c=3 ℃/min,测试皂洗脱色率和织物的K/S值,结果如图5所示。

图5 皂洗时间对溶液脱色率和织物K/S值的影响

由图5可看出:皂洗时间对织物的K/S值影响不明显,对织物颜色的影响不大;各组溶液的脱色率曲线是先上升后稳定,当皂洗时间为30 min时,各组溶液的脱色率达到最大,之后随着皂洗时间的增加,各组溶液的脱色率保持稳定,这表明在一定范围内,增加皂洗时间对溶液的脱色有促进作用,但当超出范围后,再增加皂洗时间,对溶液的脱色作用不明显。因此,选择皂洗时间为30 min。

2.3 正交试验分析

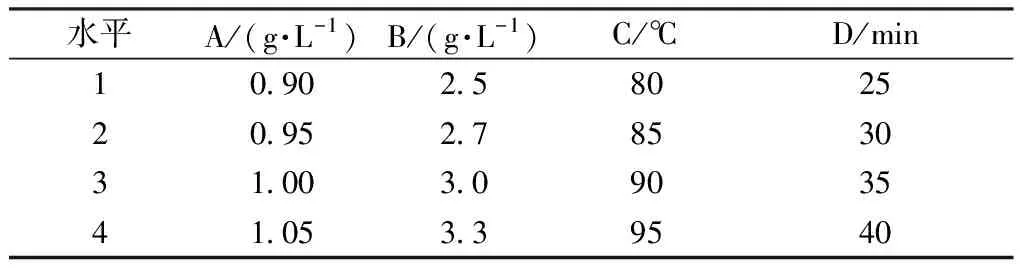

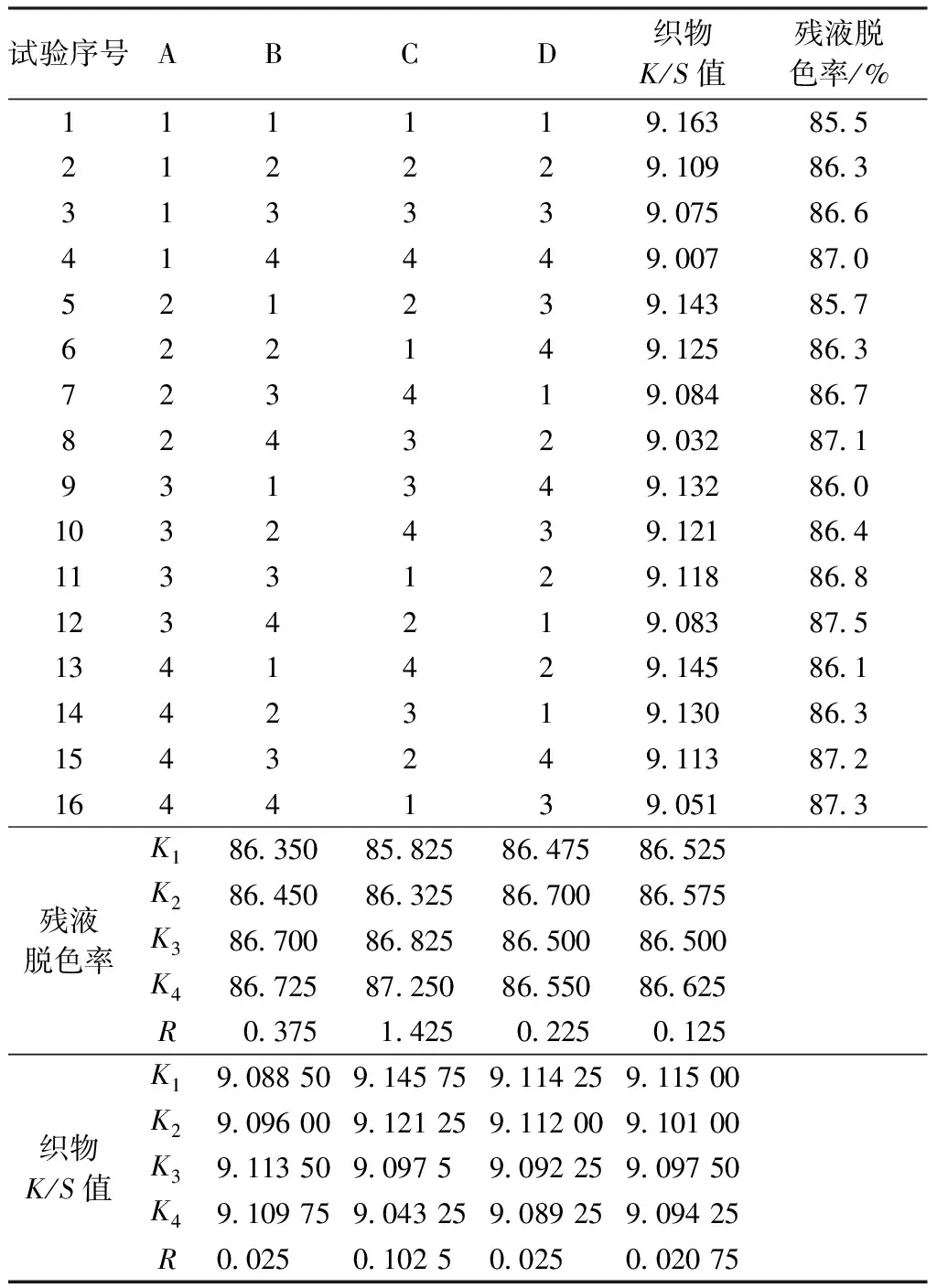

根据单因素试验的结果,选取黄组皂洗工艺中催化剂质量浓度(A)、H2O2质量浓度(B)、皂洗温度(C)、皂洗时间(D)4个因素,每个因素取4个水平,组成L16(44)正交试验表,以残液脱色率和织物K/S值为评价指标,分析各因素对皂洗性能的影响,从而确定最佳工艺。因素水平表见表3。正交试验结果见表4。

表3 黄组催化氧化皂洗的正交试验因素水平表

表4 黄组催化氧化皂洗的正交试验结果

由表4可知,H2O2质量浓度影响最大,催化剂质量浓度次之,再次是皂洗温度,皂洗时间影响最小。以残液脱色率为评价指标,最佳工艺条件为A4B4C2D4;以织物K/S值为评价指标,最佳工艺条件为A3B1C1D1;综合成本和性能考虑,铁配合物/H2O2体系在涤纶/棉织物染色后氧化皂洗的最佳工艺条件为A3B4C2D1,即1.0%柠檬酸亚铁1.0 g/L,30% H2O23.3 g/L,皂洗温度85 ℃,皂洗时间25 min,浴比1∶20。在该工艺条件下染色的织物K/S值为9.083,残液的脱色率为87.5%。

2.4 对比试验分析

将根据正交试验最佳氧化皂洗工艺与常规皂洗工艺进行比较,结果见表5。可看出,采用氧化皂洗工艺对织物进行皂洗时,织物的K/S值和力学性能如顶破强力略低于常规皂洗工艺,但K/S值降低比率小于1%,顶破强力降低比率小于3%,对织物本身影响不大,其各项染色牢度均有所提高,故H2O2氧化皂洗工艺更优。

表5 催化氧化皂洗和免还原清洗对涤纶/棉织物染色性能的影响

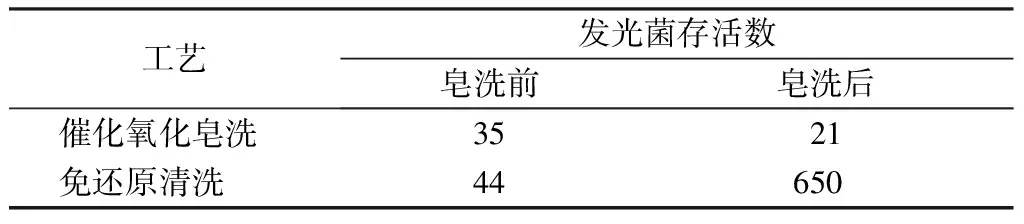

对皂洗残液进行毒性分析,结果见表6。经催化氧化皂洗后的染色残液的发光菌存活数是皂洗前的14.8倍,毒性显著降低,而免还原清洗皂洗后残液的发光菌存活数是皂洗前的0.6倍。与免还原清洗相比,催化氧化皂洗残液的生化毒性明显降低,而且皂洗时不用排放染色残液,节省用水43%,节能减排效果显著。

表6 毒性比较

3 结 论

为提高涤纶/棉织物一浴染色的色牢度和节能减排效果,将金属配合物/H2O2体系用于涤纶/棉针织物一浴法染色后的皂洗工艺。研究了催化剂种类的活性,优化了皂洗工艺优化,对比了催化氧化皂洗与免还原清洗的工艺效果,得到如下结论。

1)模拟理论计算和皂洗试验数据表明,柠檬酸亚铁配合物具有比柠檬酸锰配合物更高的催化活性和更强的催化氧化皂洗能力。

2)经优化试验得到最佳催化氧化皂洗工艺为:1.0%柠檬酸亚铁1.0 g/L,30%H2O23.3 g/L,皂洗温度85 ℃,皂洗时间25 min,浴比1∶20。

3)经催化氧化皂洗法处理后,染色试样的耐摩擦色牢度、耐皂洗色牢度优于免还原清洗工艺,其顶破强力、鲜艳度、均匀性均能达到免还原清洗工艺水平。催化氧化皂洗法可不排放染色残液直接进行,处理后残液的生化毒性更低,具有显著的节能减排效果。

FZXB