Si 微/纳米带的制备与热电性能*

魏江涛 杨亮亮 魏磊 秦源浩 宋培帅 张明亮 杨富华 王晓东3)4)†

1)(中国科学院半导体研究所,半导体集成技术工程研究中心,北京 100083)

2)(中国科学院大学微电子学院,材料与光电研究中心,北京 100049)

3)(北京量子信息科学研究院,北京 100193)

4)(北京市半导体微纳集成工程技术研究中心,北京 100083)

目前,低维材料是热电领域研究的热点,因为块体材料低维化后热电性能会得到显著的改善.块体材料低维化有很多方法,本文基于半导体微加工和聚焦离子束技术制备了尺寸可控的Si 微/纳米带,并通过微悬空结构详细研究了不同尺寸Si 微/纳米带的热电性能.实验发现:随着Si 微/纳米带宽度的减小,材料的热导率发生了显著的降低,从体硅的148 W/(m·K)降低到17.75 W/(m·K)(800 nm);材料的Seebeck 系数低于相应的体Si 值.热导率的降低主要来源于声子边界散射的增加,这显著抑制了Si 材料中声子的传输行为,从而影响热能的传输和转换.在373 K 时,800 nm 宽的Si 微/纳米带的ZT 值约达到了0.056,与体硅相比增大了约6 倍.聚焦离子束加工技术为将来Si 材料提高热电性能提供了新的制备方案,这种技术也可以应用于其他材料低维化的制备.

1 引 言

热电(thermoelectric,TE)材料可以有效将热能直接转化为电能,也可以通过电流用来对指定区域制冷.热电器件具有无噪声、无振动、可靠性高、能够长期稳定工作和尺寸灵活的独特优点[1,2].热电材料的性能通常由无量纲的热电优值ZT来描述,ZT=S2σT/κ,其中S,σ,κ和T分别为塞贝克系数、电导率、热导率和绝对温度[3].最大化ZT值是困难的,因为在块体材料中,S,σ和κ之间相互依赖,相互制约[4].由于不能单一调节热参数,块体材料的热电性能受到了严重的约束,大多数体材料的ZT值都在1 附近,相应的能量转化效率约为10%或更低[5].经过理论计算,当ZT值达到3 时,可以进行大规模的热电应用;当ZT值达到4 时,热电之间的能量转换效率将高达30%[6−8].

硅是地球上最丰富的半导体.但是,块体Si 材料并不是一种理想的热电材料,主要原因是其具有高的导热系数(κ=148 W/(m·K),300 K),这导致了极低的热电转化效率.研究表明,块体材料低维化可以显著改善材料的性能[9−11].当块体Si 被制备成直径远小于大部分声子平均自由程(phonon mean free path,MFP)的Si 纳米线时,热导率减小为块体的1/150 左右,使Si的热电优值从0.01(块体Si)显著提高到了1 左右(200 K),与块体硅相比增大了100 倍[12];相似地,Hochbaum等[13]发现表面粗糙的Si 纳米线也可以显著抑制其热导率,使其减小到约1.6 W/(m·K),在室温下可以获得约0.6的热电优值.Si 纳米线热电性能的显著提高,主要原因是热导率的显著降低.然而,Si 纳米线具有一定的局限性.Si 纳米线的机械强度较弱,且热电性能受到样品表面形貌和直径的严重影响,这不利于重复、大规模的应用.

针对Si 纳米线存在的问题,本文报道了一种基于半导体微加工和聚焦离子束(focused ion beam,FIB)技术的快速制备方法,成功制备出了尺寸可控的悬浮Si 微/纳米带.这些悬浮的Si 微/纳米带表现出了良好的机械强度和低的热导率,同时具备高的电导率,这些优点使它成为TE 设备的候选材料.热电参数的测量是通过微悬空结构完成的,该悬空结构是为了纳米线、纳米管和纳米膜的热参数测量而开发的[14−21].本文的实验结果表明,对于800 nm 宽的Si 微/纳米带,热导率值可低至17.75 W/m K.热导率的降低主要是由于声子的边界散射,边界散射效应显著抑制了Si 材料中声子的热传输.在不显著牺牲热电功率因子“S2σ”的情况下,Si 微/纳米带在373 K 时的ZT值达到了约0.056,显著优于块体Si 材料.

2 实验部分

2.1 Si 微/纳米带的制备与加工

2.1.1 制 备

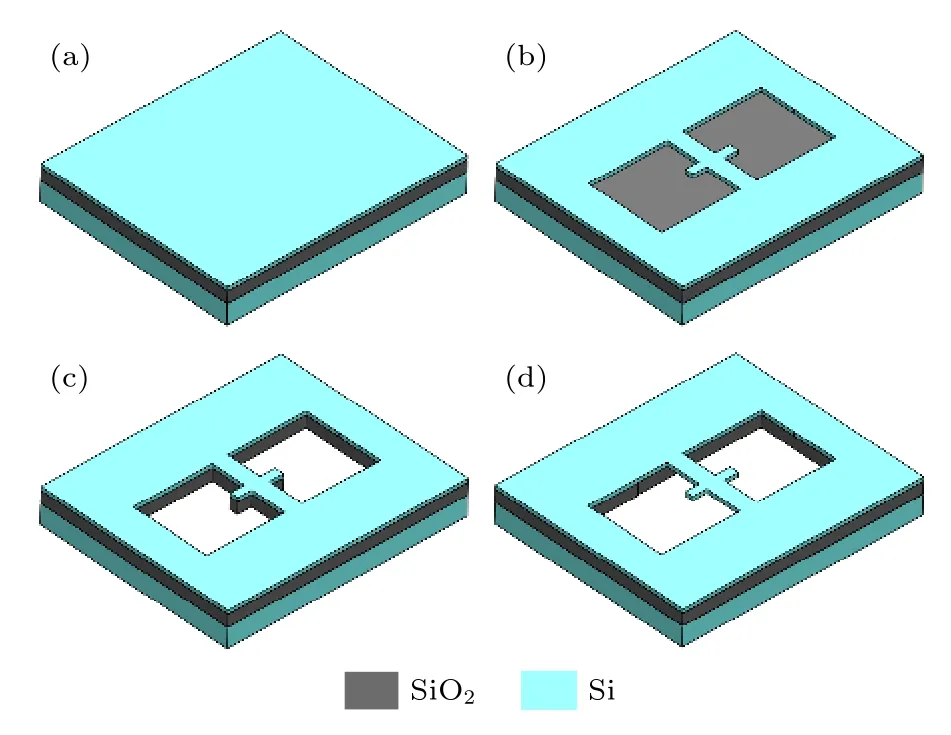

实验的起始材料为双抛的SOI(silicon on insulator)晶圆片.器件层厚度为(220±10) nm;埋氧层的厚度为3 µm;底层硅厚度为500 µm.埋氧层相对较厚,主要目的是为了后续悬空.微加工制备之前,首先用标准的RCA 工艺对SOI 晶圆片进行清洗.微加工制备过程主要包括2 次光刻、2 次干刻蚀工艺、2 次气态HF 干法腐蚀和1 次电子束蒸发生长金属Ti 过程.图1 给出了Si 微/纳米带制造过程的示意图.图1(b)为顶层硅在深反应离子刻蚀(deep reactive ion etching,DRIE)后的形貌.DRIE 完成后,再进行一次套刻,套刻的目的是为了把暴露出来的埋氧层完全刻蚀掉,埋氧层的刻蚀是通过电感耦合等离子体技术,刻蚀埋氧层的目的是为了减少气态HF 释放的时间,刻蚀后的示意图如图1(c)所示.在制备过程中,最关键的一步就是使Si 微/纳米带完全悬空,该过程采取了气态氟化氢(hydrogen fluoride,HF)释放而不是溶液湿法腐蚀,是为了避免在释放过程中Si 微/纳米带与衬底粘连,气态HF 释放后的结果如图1(d)所示.

图1 Si 微/纳米带的制备流程 (a) SOI 晶圆片;(b) 顶层硅刻蚀;(c) 埋氧层刻蚀;(d) 气态HF 释放Fig.1.Si micro/nanobelt preparation process:(a) SOI wafer;(b) top silicon etching;(c) buried oxide layer etching;(d) gaseous HF release.

2.1.2 FIB 微加工过程

Si 微/纳米带制备成功之后,接下来要通过FIB Ga+进行切割,制备出不同宽度的Si 微/纳米带.在FIB Ga+离子切割之前,需要对制备好的悬浮Si微/纳米带进行一些特殊的处理.如图2(a)所示,在FIB 切割之前需要在悬浮的Si 微/纳米带上生长一层薄的保护层,该保护层能够最大限度地减少FIB 系统中Ga+离子在切割过程对Si 微/纳米带造成的掺杂影响,Ga+离子的掺杂会同时影响Si微/纳米带的电特性[22]和热性能[23,24].由于本文的目的是确定Si 微/纳米带的宽度对其热导率、电导率和塞贝克系数的影响,因此最小化外界因素带来的不确定影响是至关重要的,所以在FIB Ga+切割之前必须要对悬浮Si 微/纳米带进行相应的保护措施.

保护层的选择取决于很多因素,比如:实验过程中保护层必须相对容易添加和除去,不能给实验造成困难和影响;保护层的制备需要与样品的制备过程兼容,保护层的引入和除去不能对待测样品造成影响,造成实验误差;保护层的厚度也有严格的限制,保护层必须相对较薄,如果保护层生长得太厚,那么Ga+离子束将很难穿透保护层和下面的硅层,无法正常完成对样品的切割加工;还要考虑保护层的导电性问题,如果保护层是绝缘的,带电的Ga+离子轰击样品的表面时会受到严重的影响,样品表面的电荷无法及时导出,造成扫描电子显微镜(scanning electron microscope,SEM)图像的漂移,无法对切割区域精准定位,造成严重的切割偏差.根据以上分析,本次实验选取Ti 金属作为切割的保护层,如图2(a)所示.在FIB Ga+切割之后,再一次通过气态HF 除去剩余的Ti 保护层.图2(b)分别给出了FIB Ga+离子切割前后的Si微/纳米带的SEM 图.

图2 FIB 切割过程 (a) 制造过程中的横截面图;(b) 悬浮Si的SEM 图Fig.2.Process of the FIB milling:(a) Cross sectional view of fabrication process;(b) SEM image of the released freestanding Si.

2.2 微悬空结构的制备

起始材料为(100)晶面的Si 片,厚度约375 µm.在制备之前,同样使用标准的RCA 工艺对样片进行清洗.微悬空结构的制备流程如图3 所示.主要包括:3 次光刻工艺、2 次金属剥离工艺、1 次低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)氮化硅生长、1 次等离子体增强化学气相沉积(plasma enhanced chemical vapour deposition,PECVD)氮化硅生长、2 次反应离子(reactive ion etchin,RIE)干法刻蚀和1 次四甲基氢氧化铵(tetramethylammonium hydroxide,TMAH)溶液湿法腐蚀.

图3 微悬空结构的制备流程 (a) LPCVD 生长低应力氮化硅;(b) 金属剥离制备蛇形电阻和引出电极;(c) RIE刻蚀氮化硅;(d) 悬空结构的最终释放Fig.3.Micro-suspension structure preparation process:(a) LPCVD growth of low-stress silicon nitride;(b) metal stripping to prepare serpentine resistors and lead electrodes;(c) RIE etching of silicon nitride;(d) release of final suspended structure.

如图3(a)所示,首先需要在Si 晶圆片表面采用LPCVD 生长500 nm 厚的SiNx薄膜,作为后续的绝缘层和悬臂梁.之后需要两次金属剥离工艺,用来制备Pt 蛇形电阻和Au 引出电极.Cr/Pt蛇形电阻和Cr/Au 引出电极都是通过磁控溅射法制备的,厚度分别为5 nm/50 nm,20 nm/200 nm,剥离后的金属如图3(b)所示.在金属制备完成之后,将其放入PECVD 腔室内约10 min,在金属顶部生长约350 nm 厚的SiNx保护层,这样做的目的是为了防止在后续的TMAH 腐蚀过程中Pt 蛇形电阻和Au 引出电极的脱落.之后通过光刻和RIE 技术定义氮化硅悬臂和悬岛的相对位置和具体尺寸,刻蚀之后如图3(c)所示.在氮化硅刻蚀完成之后,将样片放入质量分数约25%的TMAH 溶液中进行湿法腐蚀,反应温度控制在80 ℃.腐蚀约6 h 之后,将其取出放置在IPA 溶液中进行干燥,这样可以避免悬空结构的断裂.

制备完成的微悬空结构SEM 图如图4 所示,悬空结构由两个相邻的500 nm 厚的低应力SiNx悬岛组成,悬岛的尺寸约为80 µm × 120 µm.每个SiNx悬岛通过8 个400 µm 长、10 µm 宽的悬臂与衬底相连.每个SiNx悬岛上都长有50 nm 厚的Pt 蛇形电阻温度计,Pt 蛇形电阻通过沉积在长氮化硅悬臂上的4 条200 nm 厚、5 µm 宽的Au 引线与衬底上150 µm × 150 µm Au 键合Pad 相连.其中两根引线向Pt 蛇形电阻提供电流,另外两根引线用于测量Pt 蛇形电阻上的电压降.通过简单测量,悬空结构下的沟槽深度约180 µm,在一个四寸Si 片上可同时制备出将近1000 个微悬空结构.

图4 悬空结构的SEM 图 (a) 悬空结构整体的SEM 图;(b) 悬空部分在52° 倾角下的近景SEM 图;(c) 微设备的伪彩色SEM 图Fig.4.SEM images of the suspended structure:(a) SEM image of the whole suspended structure;(b) close-up SEM image of the suspended part at 52° inclination;(c) false colour SEM picture of the microdevice.

2.3 纳米探针干法转移

微悬空结构制备完成后,需要将待测样品转移到悬空结构上,使待测样品连接两个孤立的悬空岛,以便测量其热电性能.目前比较普遍的转移方法有液滴法[25]、纳米探针法等[21,26,27].液滴法转移有很大的局限性,例如:桥接两个相邻悬浮SiNx岛的样品是随机的,充满了不可控性,而且转移之后的微悬空结构特别脏;纳米探针法可以精准地转移不同尺寸的样品,具有很好的可控性,转移之后的MEMS 微悬空结构非常干净,并且整个转移过程是在FIB高真空腔室内完成的,不会造成额外的外界污染.基于以上分析,本文选择了纳米探针干法转移.Si 微/纳米带转移的整个过程SEM 图如图5(a)—(d)所示.

图5 (a) 纳米探针与Si 微/纳米带接触过程;(b) 通过Pt 金属焊接,将Si 微/纳米带从原本的位置转移走;(c) 纳米探针把Si 微/纳米带转移到悬空结构上的过程;(d) 通过Pt 金属焊接,将Si 微/纳米带固定在悬空岛两端;(e) 样品1,Si 微/纳米带的宽度为2000 nm;(f) 样品2,Si 微/纳米带的宽度为800 nmFig.5.(a) Contact process between nanoprobe and Si micro/nanobelt;(b) transfer the Si micro/nanobelt from its original position by Pt metal welding;(c) process of transferring the Si micro/nanobelt to the suspended structure by the nanoprobe;(d) fix the Si micro/nanobelt on both ends of the suspended island by Pt metal welding;(e) Sample 1,where the width of the Si micro/nanobelt is 2000 nm;(f) Sample 2,where the width of the Si micro/nanobelt is 800 nm.

图5(a)给出了经过FIB Ga+切割加工之后的样品和纳米探针,在转移过程中,纳米探针需要精准地移动到悬空Si 微/纳米带附近,然后移动纳米探针与Si 微/纳米带接触,接触时纳米带会发生轻微的振动,但是这些振动不足以使Si 微/纳米带断裂.接触之后,通过Pt 气体注入系统(gas injection system,GIS)进行焊接,为转移做准备.在纳米探针与Si 微/纳米带焊接完成之后,对Si 微/纳米带两端进行切割,如图5(b)所示.在FIB 切割过程中要小心,尽量减少暴露的硅带被额外的离子注入,因为这样可能会改变样品的热导率.为了避免FIB 切割过程中离子的注入问题,采取最小的电流,约为30 pA 对Si 悬空微/纳米带两端进行切割.2013 年,Alaie 等[28]证明了通过FIB 切割和转移样品之后,不会对样品造成可检测的损伤.在样品切割之后,通过移动纳米探针使样品移动到微悬空岛的上方,为接下来搭载做准备,如图5(c)所示.移动纳米探针将Si 微/纳米带放置在悬空岛的两端,并在局部沉积Pt 金属,将Si 微/纳米带固定在悬空岛上.当这一步完成后,可以将纳米探针取出,而使Si 微/纳米带保持在悬空岛上,如图5(d)所示.其中Pt 金属沉积可以改善Si 微/纳米带与悬空岛引出电极之间的热接触[16,17,29−32].通过FIB纳米探针转移了两种不同尺寸的样品,如图5(e)和图5(f)所示,以下简称为样品1 和样品2.在样品1和样品2 热电参数测试完成之后,通过SEM 精确测量了样品的尺寸,具体尺寸参数如表1 所列.

表1 不同样品的尺寸参数Table 1. Size parameters of different samples.

3 结果与讨论

3.1 Pt 蛇形电阻校准

为了测量单个Si 微/纳米带的热电参数,需要将转移有Si 微/纳米带的微悬空结构置于低温恒温器中.所有的测量都是在小于6 × 10–6Torr(1 Torr≈133.322 Pa)的高真空中进行的,以消除热对流和热辐射损失,使Si 微/纳米带成为加热端悬岛和和测量端悬岛之间唯一的热传输通道.利用微悬空结构电热法测量热电参数的细节已经在之前的文献中被详细报道[25,29].简单地说就是通过测量悬岛之间的热传输来表征Si 微/纳米带的热导率.

在进行热电参数测量之前,首先需要对Pt 蛇形电阻进行温度校准.高温端和低温端Pt 蛇形电阻的阻值测量都采用四线法.温度变化范围为303—373 K,图6 给出了Pt 蛇形电阻阻值随温度变化的结果.实验测得高温端和低温端的Pt 蛇形电阻温度系数分别为TCRH=1.46 × 10–3K–1和TCRC=1.14 × 10–3K–1.实验报道的体Pt的温度系数为3.927 × 10–3K–1,高于50 nm 厚的磁控溅射的Pt 金属薄膜,体Pt 与薄膜Pt 金属之间的差异可以归因于不同的制备方法和材料形貌.

图6 (a) Pt 电阻随温度的变化;(b) Pt 电阻随温度的相对变化,R0 为303 K 时Pt 电阻的阻值Fig.6.(a) Change of Pt resistance with temperature;(b) relative change of Pt resistance with temperature,where R0 is the resistance value of the Pt resistance at 303 K.

3.2 电阻率和Seebeck 系数的测量

3.2.1 电阻率的测量

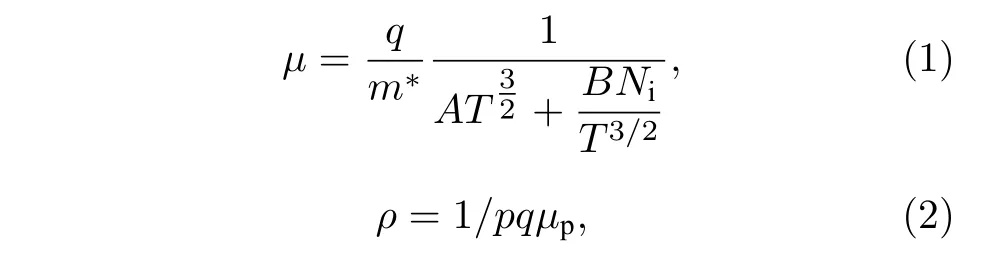

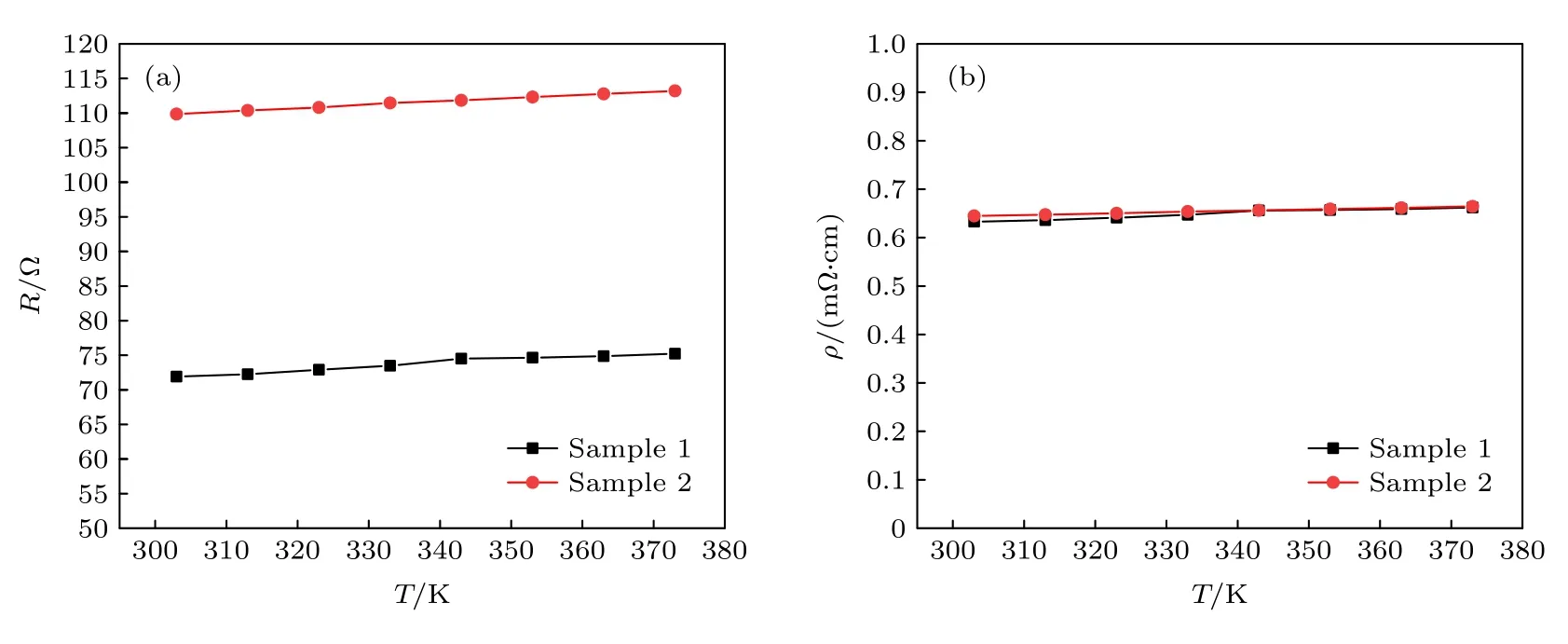

待测样品的电阻率可以通过与样品相接触的4 个Pt 电极来测量,这样可以消除寄生压降,大大提高电阻率的测量精度.图7 为两种不同尺寸的Si 微/纳米带在300—380 K 温度范围内的电阻和电阻率的测量数据,可以看出,随着温度的上升,电阻和电阻率都在逐渐增加.由图7(a)可知,样品1的电阻值低于样品2的电阻值,即随着样品宽度的减小,样品的电阻增大.由图7(b)可知,样品2的电阻率基本等于样品1的电阻率,这主要是由于样品宽度从2 µm 减小到800 nm 时,带来的尺寸效应不足以影响样品中电子的正常输运,所以电阻率未受到影响.随着温度的不断升高,样品晶格振动散射增加,导致迁移率的下降.样品的迁移率和电阻率的表达式分别为

其中q为电荷量,p为载流子的浓度,m*为载流子的有效质量,Ni为载流子的浓度,A和B为晶格振动和电离杂质散射的系数,µp为载流子的迁移率.由(1)式和(2)式可知,电阻率会随着温度的升高而增大,这与图7(b)中电阻率的变化趋势是一致的.

图7 (a) 样品电阻随温度的变化;(b) 样品电阻率随温度的变化Fig.7.(a) Change of samples’ resistance with temperature;(b) change of sample resistivity with temperature.

3.2.2 Seebeck 系数的测量

通过Pt 蛇形电阻可以精确测量待测样品两端的温差,由于温差的存在,会在样品两端产生热电压,即VTE=(SS–SPt)/(TH–TC),其中SPt为Pt金属的Seebeck 系数,由于在300 K 时,SPt的大小通常为5 µV/K,并且随着温度升高线性减小[33],因此,可以近似认为SS–SPt≈SS.分别测量出热电压,TH和TC就可以得到待测样品的Seebeck系数.图8 为两种不同尺寸的Si 微/纳米带在300—380 K 温度范围内的塞贝克系数的测量数据.通常,塞贝克系数用Mott 关系来描述[34]:

图8 (a) 引线电阻随温度的变化;(b) 样品塞贝克系数随温度的变化.Seebeck 系数的不确定性为5%Fig.8.(a) Change of wires’ resistance with temperature;(b) change of samples’ Seebeck coefficient with temperature.The uncertainty of Seebeck coefficient is 5%.

其中,kB是玻尔兹曼常数,h是普朗克常数,是态密度有效质量,p是空穴的浓度,T是温度.塞贝克系数不仅受载流子浓度的影响,还受态密度有效质量和温度的影响.从图8 可以看出,样品1 和样品2的塞贝克系数相差不是很大,主要原因是样品1 和样品2 除了尺寸不同,其他完全一致;样品的塞贝克系数数值随着温度的上升具有上升的趋势.实验中测量所得的最大Seebeck 系数约为133.5 µV/K,低于Tang 等[35]所测的Seebeck 系数,主要原因是本实验所测Si 微/纳米带的掺杂浓度(约3 × 1020cm–3,P-type)比Tang 等[35]所测的高1 个数量级,由(3)式可知,随着掺杂浓度的升高,Seebeck 系数会逐渐减小.

3.3 热导率和热电优值ZT

除了电阻率和Seebeck 系数外,还需要测定Si 微/纳米带的热导率.微悬空结构电热法测量热导率的基本原理是,给热端Pt 蛇形电阻施加恒定的直流电流I,热端悬空岛温度由T0升高到TH,产生的焦耳热通过中间搭载的Si 微/纳米带传到低温端悬岛,使其温度从T0升高到TS.通过测量Pt 蛇形电阻计算对应的温度值,进而计算出Si 微/纳米带的热导率.在热导率测试过程中,会首先改变腔室的温度,待腔室温度稳定之后再通电流进行相应的测试,测试过程主要使用了Keithley2440数字源表和SR830 锁相放大器.由于MEMS 微悬空结构电热法在测量过程中与衬底分离,隔离了众多热传输通道,显著地提高了样品热导率的测量精度,微悬空结构电热法是目前低维材料热导率测试精度最高的方法[36].

微悬空结构电热法测量低维材料热导率的过程中,样品与衬底的接触热阻会严重影响测量结果.在本文的实验中,通过FIB GIS 在Si 微/纳米带与电极接触点的顶部沉积了Pt 金属以加强电接触,FIB 沉积可以显著降低接触热阻使接触热阻最小化[33],接触热阻仅占样品热阻的10%或者更小,所以在测试过程中认为所测总热阻本质上等于Si 微/纳米带的热阻.图9(a)所示为样品1 和样品2 在300—380 K 温度范围内的热导率的测量数据.图9(a)中的插点为文献报道的Si 热导率值,分别为56 [Haras,2014][37],10.23 [Tang,2010][35]和1.8 W/(m·K)[Lim,2016][38],这些热导率值相对于块体Si 有了显著的降低.与块体硅的热导率相比,本文测量的Si 微/纳米带的最小热导率值减小为其1/9,并且随着Si 微/纳米带宽度的减小,相应的热导率值逐渐减小.这表明边界散射增强对Si 微/纳米带中的声子传输具有很大的影响.随着温度逐渐升高,Si 微/纳米带的热导率先缓慢增加后快速减少,并在340 K 附近达到最大值.在373 K 时,热导率值降到最小,样品1 和样品2的最小热导率值分别为40.9 和17.75 W/(m·K).为了理解热导率К的温度依赖性,使用马蒂森规则来描述各种散射机制下的声子弛豫时间[39].总声子散射率τ–1可以近似表示为

图9 (a) 样品在不同温度下的热导率值,插点为文献值;(b) 样品在不同温度下的ZT 值,其中热导率和ZT 值的不确定性分别为8%和13%Fig.9.(a) Thermal conductivity value of the sample at different temperatures,where the interpolation point is literature values;(b) ZT value of the samples at different temperatures.The uncertainty of thermal conductivity and ZT value are 8% and 13%,respectively.

其 中τPh-Ph,τimpurities和τboundary分别是受Umklapp散射、杂质散射和边界散射限制的声子弛豫时间.由于Si 微/纳米带是通过相同的SOI 晶圆制作的,因此Si 微/纳米带中杂质散射的影响并不会发生变化,类似于整体散射.然而,来自Si 微/纳米带边界的散射确实会影响整个声子的散射时间.Umklapp 散射的特点是热导率随着温度的升高而减小.由于声子在与其他声子散射之前会受到边界的阻碍,因此在较高的温度下边界散射变得非常重要.对于Si 微/纳米带,Umklapp 散射和杂质/边界散射之间的相互竞争产生的热导率峰值发生在340 K附近,如图9(a)所示.

由测试可知,材料的热导率、电导率、塞贝克系数和温度有关.把每个参数测量值代入ZT=S2σT/κ公式中,就可以计算出材料在不同温度下的热电优值ZT.图9(b)分别给出了样品1 和样品2 在不同温度下的热电优值ZT.通过图9(b)可知,样品1 和样品2的热电优值ZT随着温度的升高而增加,并且样品2的热电优值远大于样品1,主要原因是随着Si 微/纳米带宽度的减小,Si 微/纳米带的电阻率和塞贝克系数几乎不变,但是,热导率发生了显著的降低,导致了热电优值ZT的显著增加.在373 K 时,样品2的最高热电优值达到了0.056,相比体硅提高了将近6 倍.

4 结 论

通过FIB 技术制备了尺寸可控的高质量Si 微/纳米带,并通过纳米探针转移到微悬空结构上进行了热电性能的详细测试.实验发现,随着Si 微/纳米带宽度的减小,材料的热导率发生了显著的降低.对于800 nm 宽的Si 微纳米带,在373 K 下测得的热导率κ约为17.75 W/(m·K),此值远低于块体Si的热导率.该结果表明,Si 微/纳米带的热导率被强声子边界散射所抑制.在不显著牺牲热电功率因子“S2σ”的情况下,800 nm 宽的Si 微/纳米带在373 K 时的ZT值达到了约0.056.我们认为,FIB 快速加工制备Si 微/纳米带的技术,不仅为将来高热电性能Si 材料的制备提供了新的方案,也为其他材料低维化提供了新的思路.