电镀锌工序降低能源消耗的研究

周林涛 江鹤群 陈莹莹

(武钢有限公司冷轧厂 湖北 武汉:430080)

随着国家政策的调控和市场经济的发展,节能减排对钢铁企业发展带来严峻考验,无论是政策对钢铁企业的要求,还是钢铁企业自身发展的需要,降低能源消耗已是钢铁企业必走之路。工序能耗是一项衡量钢铁企业综合能耗的技术经济指标,也是一个钢铁企业生产水平、管理水平的重要反映[1]。钢铁企业应该通过建立符合自身特点的节能管理体系,应用技术手段,挖掘和利用节能实践与经验,降低工序能耗。本文探讨了某钢厂电镀锌工序降低能源消耗的一些举措。

1 电镀锌机组工艺流程

电镀锌板因其优异的成形性、耐蚀性、焊接性及涂装性能而广泛应用于汽车、家电等行业,其中家电外板以耐指纹板为主,而预磷化产品则多用于汽车行业。某钢厂电镀锌生产线于2010年投产,生产线关键工艺设备系国外引进,辅助设备系自主集成,采用奥地利andritz公司的重力法电镀锌,生产能力为30万吨/年。该机组全线工艺段共配有16个电镀槽,具备高效节能的两级闪蒸装置和完善的电镀循环系统,主体设备有焊机、拉矫机、电镀系统、循环系统、辊涂机、烘干炉和静电涂油机[2]。电镀锌工艺段由预处理段、电镀段和后处理段组成。预处理段为电镀段提供具有优良板形和表面清洁的带钢。电镀前设拉矫机,可改善带钢平直度,避免带钢在运行过程中因浪形与阳极接触发生短路,损坏阳极。清洗段采用碱喷洗+碱刷洗+电解清洗,能够清除带钢表面的残余油脂。电镀段每个电镀槽由导电辊、沉没辊、阳极箱及阳极板组成。后处理段根据用户要求对电镀锌板进行表面处理,包括磷化、钝化、耐指纹处理或涂油处理。活化磷化采用喷涂工艺,钝化或耐指纹采用辊涂技术,涂油采用静电涂油机[2]。

2 降低工序能耗对策

在电镀锌工序能耗成本中,电耗、蒸汽、煤气占据主要地位,三者所占比例达到94%。电镀锌工序能耗成本中,电耗成本占64%,蒸汽成本占16%,煤耗成本占的11%[3]。与国内其他电镀锌线相比,该电镀锌工序存在能源管理制度体系不完善、煤气烘干炉温度偏高、质量缺陷降速和设备状态降速频繁发生的情况。这些现象的存在,降低了生产效率,也造成能源消耗的增高及生产成本的增加,不利于电镀锌产品市场竞争力的提高。为了降低能源消耗,电镀锌工序采取了以下措施:

2.1 管理节能

2.1.1 完善能源管理制度体系

能源管理贯穿产品生产的全过程,能源利用效率与生产组织安排、用能设备状态、用能管理水平等多因素相关。以能源计量、统计分析为基础,能耗减降指标为方向,以管理手段、过程方法、节能技术为支撑,不断完善能源管理制度体系建设,实现持续改进[4]。

(1)由于降低能源消耗需要参考真实可靠的计量数据,所以,电镀锌工序要想实现能源消耗减降目标,一定要注重对能源计量工作的管理。电镀锌作业区将能源计量平台的使用推广到班组、到岗位,建立过程监控和统计能源实际使用数据的岗位责任制度。

(2)技术人员对能源计量平台的数据进行整合、分析,并据此对生产环节进行指导,及时察觉其中的问题和纰漏,加强节能降耗的过程控制。

(3)对各班组职工开展节能降耗教育和培训,不断提高操作人员的节能意识和操作水平,确保每个员工对能源消耗都有明确的概念和指标认知,保证机组安全、经济运行。

2.1.2 修定电镀锌机组停机停能制度

规范电镀锌工序能耗源辨识管理工作,以最大程度降低机组停机期间能源消耗为目标,组织开展了修定电镀锌机组停机停能标准工作,工艺首席及技能大师全程参与了标准修定及审核,执行标准生产方与设备方达成一致,在确保工艺和安全前提条件下,所有能源介质做到应停尽停。

(1)针对电镀锌机组检修停机期间的异常电耗,依据检修计划的停机时长,制定对应的电力停供方案,将不必要的液压泵站、传动设备全部关停。

(2)排风系统延时停运。电镀过程中会产生氢气,为防止发生爆炸,原设计对应的排风系统一直处于持续开启状态。经过实地监控,在确保安全的情况下,制定出检修期间排风系统延时停运措施。

(3)修改电机控制程序。电机原始的设计控制程序在即使处于电机不工作不耗电的状态下,电机配套的风机也一直运转,会产生不必要用电。将控制程序进行修改,电机停止运转后配套的风机也停止运转。

(4)检修停机和待料停机后,关闭煤气烘干炉及相关煤气阀门,封堵盲板;检修停机和待料停机后,直接关机组蒸汽总管网,杜绝所有蒸汽浪费;冷凝水泵停机位到位后关停,需要开启使用再启动。

2.2 工艺技术节能

2.2.1 确保阳极箱位置精确

电镀锌电镀耗电量大,电耗成本占64%[3]。加强对阳极箱的管理和维护,对于电镀锌生产中的节能降耗具有十分重要的意义[5]。根据电镀原理,增大阴阳极之间的距离,可以促使电流在阴极上均匀分布,提高镀液的分散能力,达到镀层厚度均匀的目的。但是,增大阴阳极之间的距离,在采用相同的电流密度操作时,电镀所需要的外电压也需增大,这样就要多消耗电能[6]。因此,阴阳极之间的距离,要视电镀产品的具体情况而定。提高阳极箱位置的精确性,可以减少宽位电镀造成过多的电耗损失。为了降低电能的消耗,对标标杆机组阳极箱位置调整方法,根据电镀锌产品规格、速度以及镀槽长度等情况,精确调整阳极箱位置。

2.2.2 烘干、冷却分季节控制

电镀锌生产过程中有效的板温控制是实现电镀锌产品性能的关键。原始的工艺设计烘干温度及风机开启台数均为恒定值,没有考虑环境温度的影响。经过试验验证,将烘干温度、风机开启台数与环境温度实行连锁控制:根据产品板温优化了煤气烘干炉温度,制定烘干炉温分季节和规格控制标准;环境温度在30℃以上开4台风机,在10℃-30℃只需要开3台风机,在10℃以下两台风机就能保证下线卷温。与实施前相比,烘干、风机日耗电量降低2000kW/h。

2.3 提高生产效率节能

(1)推动几种影响大规模降速的质量问题改进:2019年7月-11月,热轧来料丝斑严重,机组降速生产,小时产量远低于目标值。通过开展丝斑缺陷全流程联合攻关,丝斑发生率从2019年的1.8%降到2020年的0.4%;通过对困扰电镀锌多年的白斑缺陷进行攻关,锁定了缺陷产生工序,找出了过程控制点;持续推进电镀锌工序辊系管理和通道线管理,减少机组压印、辊印发生概率,避免压印、辊印缺陷的异常降速。

(2)优化计划排程,最大程度的减少切换:原料按照厂内原料预排计划,协调计划处按照批次供料,电镀锌工序联动上下工序生产。能排入一个计划的卷子随时收回来插进计划跟队生产,做大一个批次的生产量,减少工艺切换。

(3)整理汇总机组近年来典型生产、设备故障停机事故,形成案例,组织作业区职工学习,提升班组岗位人员操作技能和处置异常状况能力,减少责任性和重复性停机事故。设备作业区加强设备点检和设备功能精度维护,及时发现并解决异常设备问题。生产作业区严格执行原料验收把关制度,精心操作减少停机事故发生。提高电镀锌机组日作业率,保持能耗的有效利用,减少因故障停机导致能源介质的空耗。

通过对影响降速的质量问题改进、优化计划排程和减少设备故障,机组速度大幅提升,速度达标率从2019年的92%提升到现在的102%。电镀锌工序小时吨钢产量提升7吨,生产效率提升23%。

2.4 加强用能设备改造、维护

(1)实施项目节能改造,如照明系统将大功率照明灯更换为LED节能灯,并加装分时开关,根据现场光线情况进行开关控制;淘汰高能耗电机,替换为低能耗电机;导电辊清洗水回用;调整喷嘴角度提高吹扫效率等。

(2)加强镀槽、煤气烘干炉、大功率电机、大风量风机的设备状态监测,及时处置设备异常。

(3)对各类设备及能源管网进行巡视,能源介质中的杂质会逐渐堵塞管道的阀门、过滤网,影响介质流量,因此机组必须定期对能源介质管道阀门、过滤网进行清理,更换破损老化阀门和管道,重新做管道的保温包装,及时发现并消除“跑冒滴漏”等浪费能源的现象。

3 整体工序能耗节能效果

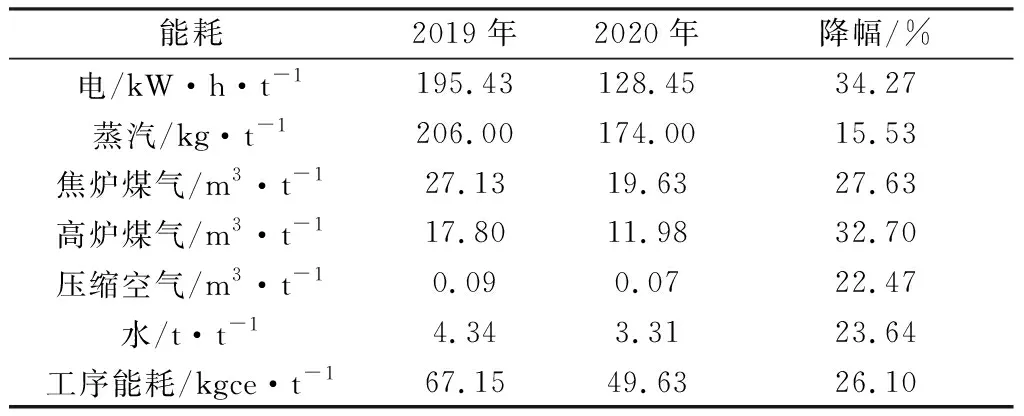

经过一系列节能措施改进,2020年电镀锌工序能源从2019年的月均67.15kgce/t下降到49.63kgce/t,降幅约26%,工序能耗降低效果明显,详见表1。

表1 2019~2020 年吨钢能耗对比表

4 结语

在钢铁产品产能过剩的大市场环境下,节能降耗已经成为影响钢铁企业生存和发展的重要措施,节能增效是大势所趋。武钢有限电镀锌工序通过管理节能、工艺技术节能、提高生产效率节能等措施降低工序能耗。2020年工序能源从2019年月均67.15kgce/t下降到49.63kgce/t,降幅约26%,大幅提升了电镀锌产品市场竞争力。