骨架镍高效催化间苯二酚加氢制1,3-环己二醇的研究

邹 瑜,杨玲英

(1.福建省建筑科学研究院有限责任公司,福建省绿色建筑技术重点实验室,福建 福州 350000;2.英科新创(厦门)科技股份有限公司,福建 厦门 361000)

1,3-环己二醇是一种重要的有机合成中间体,广泛应用在医药、农药和化妆品等行业[1],可作为新材料单体用于合成特种胶黏剂或环氧树脂。目前关于1,3-环己二醇的合成研究报道极少,最简单直接的方法是采用价廉易得的间苯二酚催化加氢制得。苯酚类物质加氢通常采用Pt、Pd、Rh等催化剂,但这类催化剂通常价格昂贵,且加氢不彻底,易生成酮类物质[2-3],因此有必要探索一种廉价且活性高和选择性好的催化体系用于间苯二酚催化加氢制备1,3-环己二醇。

骨架镍是一种常用的加氢催化剂,由镍铝合金粉经浓碱溶出金属铝后所形成。微观上,催化剂的每个微小颗粒呈立体多孔结构,比表面积比原料合金粉得到极大的增加,因此活性很高。活化后的骨架镍热稳定性好,吸氢能力强,同时原料价廉易得,制备简单,被广泛用于石油化工、精细化工等领域[4]。鉴于此,笔者采用浸渍法制备了骨架镍催化剂并用于间苯二酚加氢反应。本文对催化剂活性评价结果和加氢反应路径及副产物进行了报道。

1 实 验

1.1 主要试剂与设备

间苯二酚、无水乙醇、异丙醇、甲醇,AR,国药集团化学试剂有限公司。镍铝合金粉,泰兴市通灵金属催化合成有限公司,RTL-201(Ni质量分数48%~50%,余量为铝)。高纯H2、N2,厦门新弘立实业有限公司。Pd/C催化剂,Aldrich chemical company,Inc。

FCF-2L不锈钢高压反应釜,上海互佳仪器设备有限公司。旋转蒸发仪,巩义市予华仪器有限责任公司。

1.2 催化剂制备

液相浸渍法[5]:在室温条件下,以20%氢氧化钠溶液处理镍铝合金,反应2 h,水洗至中性,保存于无水乙醇或异丙醇中,记作Ni-L。固相浸渍法:称取40 g NaOH、20 g镍铝合金粉放入500 mL三口烧瓶中,搅拌下于60 ℃缓慢滴加蒸馏水250 mL,调节滴加速度,1 h左右滴毕,再于60 ℃活化2 h;静置,倾去上层碱液后,60 ℃蒸馏水洗涤至中性,保存于无水乙醇或异丙醇中,记作Ni-S。

1.3 催化剂表征方法

XRD:采用SmartLab 3 kW型X射线衍射仪(日本Rigaku公司),Cu靶Kα射线,管电压40 kV,管电流30 mA。扫描速率1 (°)/min。

比表面积:采用autosorb iQ型吸附仪(Quantachrome公司)。测试前,试样在200 ℃进行脱气预处理3 h,吸附温度77 K。由BET公式得到试样比表面积。

形貌分析:采用SU8000型FE-SEM(日本日立公司)。

1.4 催化剂活性评价

将一定量的间苯二酚、催化剂和溶剂加入到2 L不锈钢高压反应釜中,密封锁紧反应釜,用高纯N2置换釜内空气3次,再用高纯H2置换3次后,充入一定压力的H2,启动反应釜加热和搅拌装置,到达设定温度,恒温反应一段时间后,停止加热,降至室温后取出反应液,过滤分离催化剂,再经75 ℃减压蒸馏(1.2 kPa)去除溶剂即得产物。

采用SHIMADZU公司的GCMS-QP2010 Plus型气质联用仪GC-MS对加氢产物进行定性分析。采用上海仪盟A90气相色谱仪对产物进行定量分析,面积归一化法计算各组分含量,FID检测器,DM-Wax(30 m×0.25 mm×0.25 μm)色谱柱,恒定流量模式;检测器温度280 ℃,H2流量40 mL/min,空气流量400 mL/min;进样口不分流,进样量1 μL,温度270 ℃;柱箱:初温60 ℃,10 ℃/min升至120 ℃,保持2 min,累计时间8 min。

2 结果与讨论

2.1 催化剂活性比较

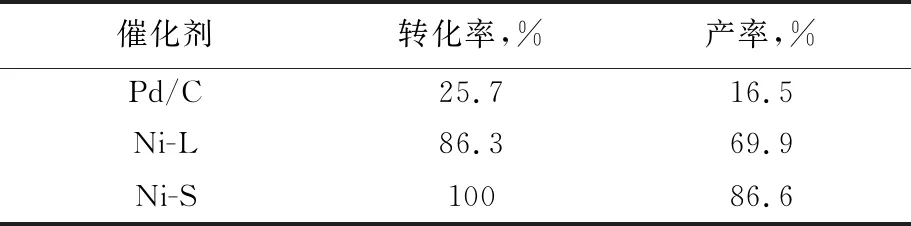

实验条件:H2压力6.0 MPa,以异丙醇为溶剂,反应温度150 ℃,反应时间4 h,催化剂用量7.5%(与原料间苯二酚质量比,下同),分别考察Pd/C、Ni-L和Ni-S三种催化剂对间苯二酚催化加氢情况,结果见表1。

表1 不同催化剂催化间苯二酚加氢活性比较

由表1可以看出,在相同条件下,催化剂活性大小顺序:Ni-S—Ni-L—Pd/C,Pd/C催化剂在间苯二酚催化加氢中的活性远低于骨架镍催化剂,原料转化率仅仅25.7%,而Ni-S催化剂可达100%。由此可见,骨架镍催化剂在间苯二酚加氢制备1,3-环己二醇的反应中活性和选择性均要高于Pd/C催化剂。这是因为Ni基催化剂吸氢能力强,加氢彻底,易生成醇类物质;而贵金属催化剂如Pd、Ru等吸氢能力弱,选择性高,加氢易生成酮类物质[6-8]。因此,后续选择Ni-S催化剂来对间苯二酚催化加氢情况进行考察。

2.2 催化剂表征

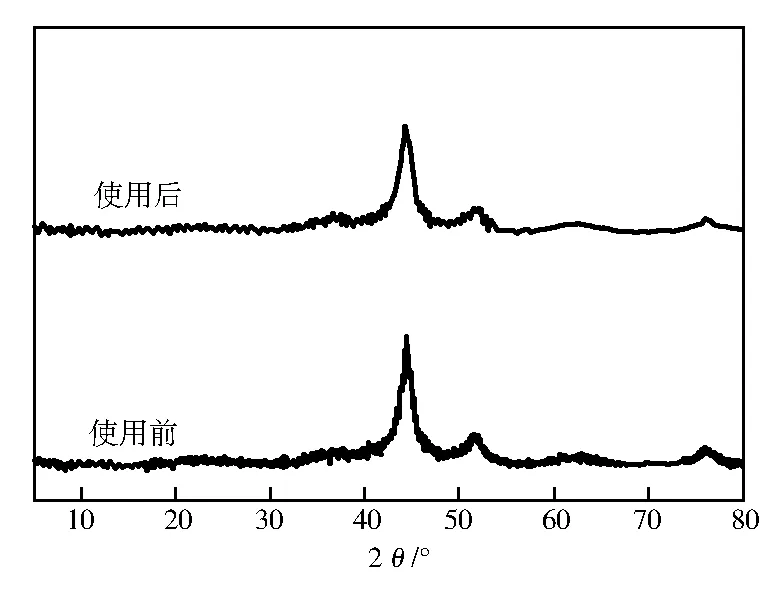

图1为Ni-S催化剂的XRD曲线。从图1可知,Ni-S催化剂在使用前后均在2θ为44.5°、51.8°和76.4°处出现Ni的(111)、(200)、(220)晶面衍射峰,与(PDF:01-1260)相符合,未出现其他杂质相。同时Ni-S催化剂在使用前后XRD特征峰位置几乎没有差别,说明加氢反应后催化剂未发生晶相的变化。

图1 Ni-S催化剂的XRD谱

图2是Ni-S催化剂的SEM照片。可以看出催化剂表面呈现明显的颗粒形貌,蓬松微孔结构,不光滑,这种形貌结构能使催化剂暴露更多的活性位点。Ni-S催化剂所呈现的形貌与文献[9]报道基本相似。

图2 Ni-S催化剂的SEM照片

2.3 催化剂加氢性能评价

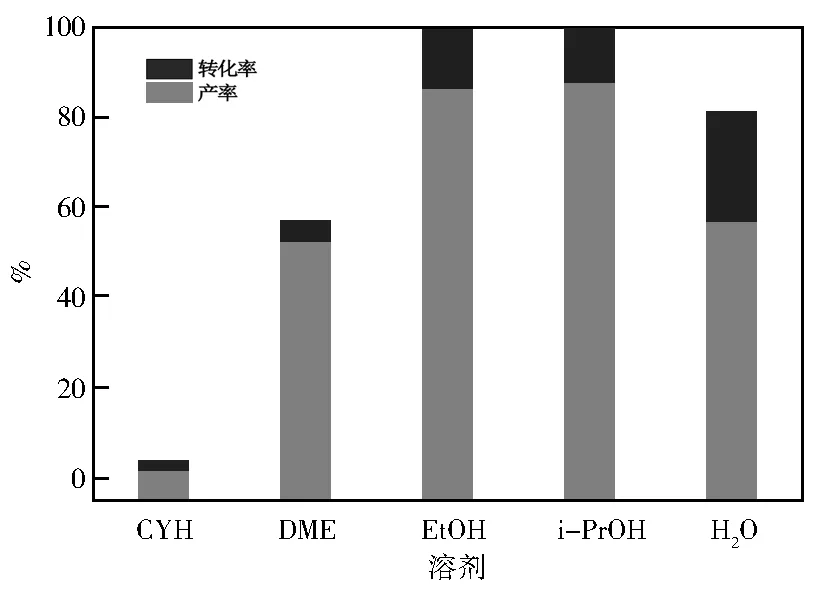

2.3.1 溶剂的影响

考虑到对原料间苯二酚和产物1,3-环己二醇的溶解性以及溶剂是否易脱除,分别选取环己烷、乙二醇二甲醚、异丙醇、无水乙醇和水作为溶剂。在H2压力6.0 MPa、反应温度150 ℃、反应时间4 h、催化剂用量7.5%条件下,考察不同溶剂对加氢反应的影响,结果见图3。由图3可知,溶剂为无水乙醇和异丙醇时,加氢反应的活性最高,原料的转化率均达100%,产物产率分别为86.3%和87.8%,两者相差不大。其次是溶剂水和乙二醇二甲醚,产物产率均不超过60%,而在非极性溶剂环己烷中,反应活性远低于其他极性溶剂,产率极低。这可能是由于异丙醇和无水乙醇等极性溶剂对间苯二酚和H2溶解性较好,能更多传递氢原子到达催化剂活性位进行加氢反应,反应生成的产物同样易溶于异丙醇和无水乙醇,对反应向正反应方向移动具有一定的贡献。因此,择优选择异丙醇作为该加氢反应的溶剂。

图3 不同溶剂对间苯二酚催化加氢反应的结果比较

2.3.2 催化剂用量的影响

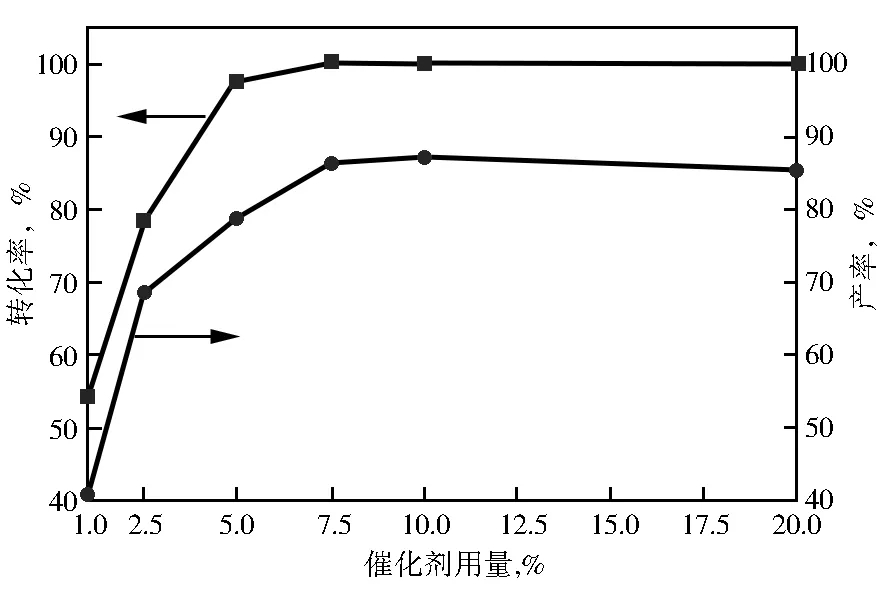

实验条件:H2压力6.0 MPa,反应温度150 ℃,反应时间4 h,异丙醇为溶剂。考察催化剂Ni-S用量对加氢反应的影响,结果见图4。

图4 催化剂用量对间苯二酚加氢反应的影响

从图4可知,原料转化率和产物产率随着催化剂用量的增加而增加,催化剂用量为原料间苯二酚质量的7.5%时,间苯二酚转化率达到100%,1,3-环己二醇的产率达到87.8%,再增大催化剂用量,产物产率也不再增加。一般来说催化剂用量越多,提供的活性位越多,反应速率越快,但当催化剂用量达到过饱和状态后,反应体系中催化剂已提供了足够的表面和活性中心,此时加氢反应控速步骤由原料和H2在催化剂的表面吸附控制转为传质控制。故催化剂用量取7.5%为宜。

2.3.3 反应温度的影响

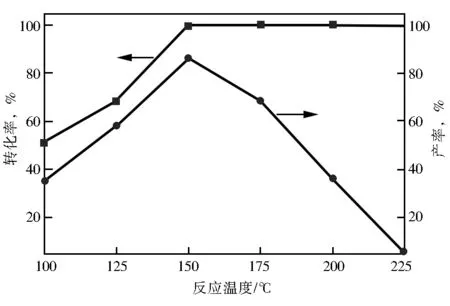

实验条件:H2压力6.0MPa,异丙醇为溶剂,反应时间4 h,催化剂用量7.5%。考察反应温度对加氢反应的影响,结果见图5。从图5可知,温度的影响较为明显,原料转化率和产物1,3-环己二醇的产率均随温度上升而上升,在150 ℃处达到最大值,此时原料转化率达到100%,产物产率达到87.3%,继续升高温度,原料转化率不变,但产物产率直线下降,说明此时反应体系温度过高促进副反应的加剧,从而导致1,3-环己二醇产率减少。故反应温度取150 ℃为宜。

图5 反应温度对间苯二酚加氢反应的影响

2.3.4 H2压力的影响

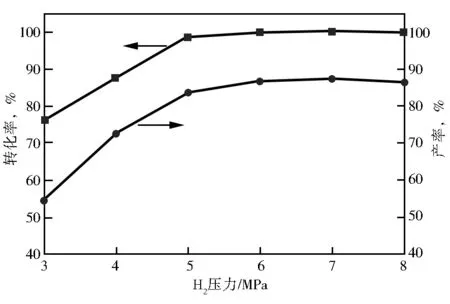

实验条件:异丙醇为溶剂,反应温度150 ℃,反应时间4 h,催化剂用量7.5%。考察H2压力对加氢反应的影响,结果见图6。

图6 H2压力对间苯二酚加氢反应的影响

通常情况下H2压力越大,反应介质中溶解的H2越多,越有利于反应向正反应方向移动。从图6可知,H2压力超过6 MPa时,原料转化率和1,3-环己二醇产率基本不再增加,再继续增大H2的压力意义不大。故H2压力取6 MPa即可。

2.3.5 反应时间的影响

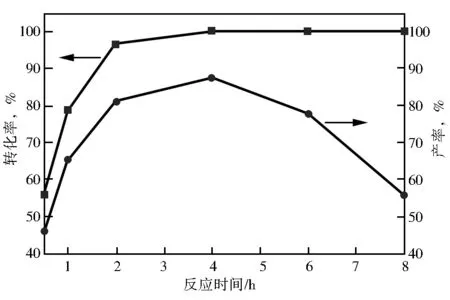

实验条件:H2压力6.0 MPa,异丙醇为溶剂,反应温度150 ℃,催化剂用量7.5%。考察反应时间对加氢反应的影响,结果见图7。从图7可知,在间苯二酚催化加氢反应初期,原料转化率和产物1,3-环己二醇的产率随时间增加明显,在4 h时达到峰值,再延长反应时间,原料转化率不变,但产物产率有所下降,原因是因为反应时间过长,副反应发生和产物1,3-环己二醇的转化均会导致产物产率下降。故较佳的反应时间为4 h。

图7 反应时间对间苯二酚加氢反应的影响

2.4 催化剂稳定性考察

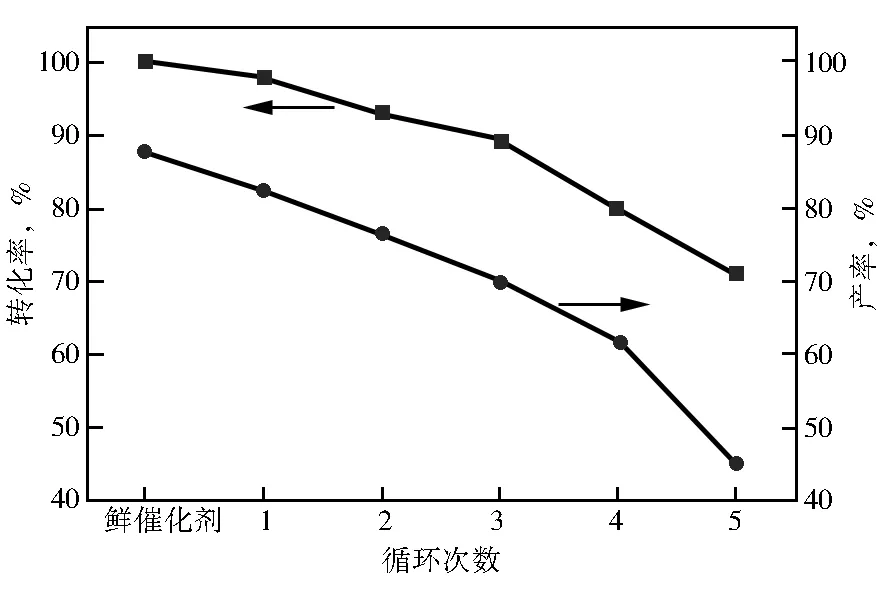

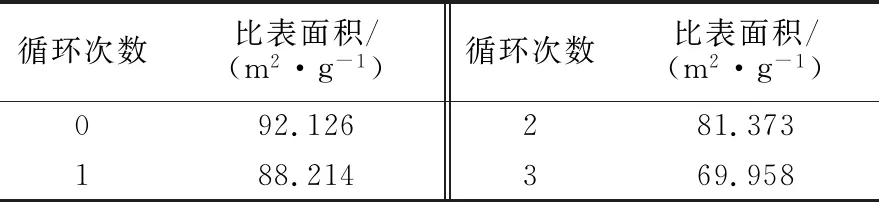

实验条件:H2压力6.0 MPa,异丙醇为溶剂,反应温度150 ℃,催化剂用量7.5%,反应时间4 h。考察催化剂循环使用次数对加氢反应的影响,结果见图8。

图8 催化剂循环次数对间苯二酚加氢反应的影响

催化剂Ni-S第一次加氢使用后,先用无水乙醇浸泡3 h,再用蒸馏水洗涤数次即可用于下一次实验,损失部分采用新鲜催化剂补足。由图8可知,随着催化剂重复使用次数增加,间苯二酚转化率和1,3-环己二醇的产率虽然均呈现缓慢下降趋势,但重复使用3次,1,3-环己二醇产率依然能达到70%以上,说明此骨架镍在加氢反应过程中稳定性尚可。催化剂在使用过程中活性逐渐降低基本无法避免,在加氢实验中,原料中微量杂质元素的毒害,催化剂孔道的阻塞,高温搅拌环境导致催化剂骨架结构的破坏等因素均会造成催化剂活性降低。表2为催化剂比表面积的变化情况。

表2 催化剂循环使用比表面积的变化

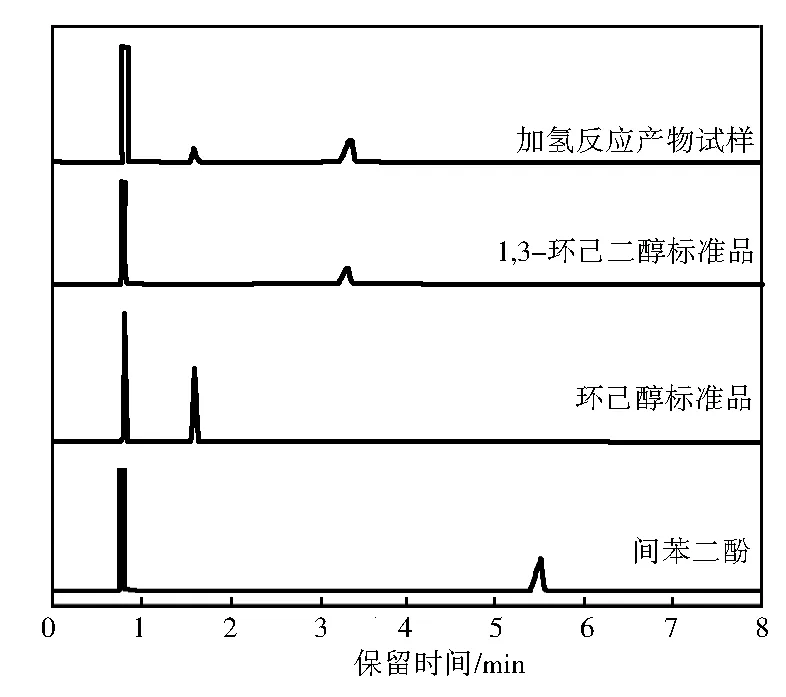

2.5 反应路径和副产物分析

间苯二酚加氢与苯酚加氢一样复杂,由加氢程度的不同可能产生各种不同的加氢产物[10-11]。从图9可知,在Ni-S催化间苯二酚加氢反应体系中,原料间苯二酚加氢非常彻底,基本被完全转化,得到目标产物1,3-环己二醇,而副产物仅存在环己醇。

图9 间苯二酚加氢反应GC谱

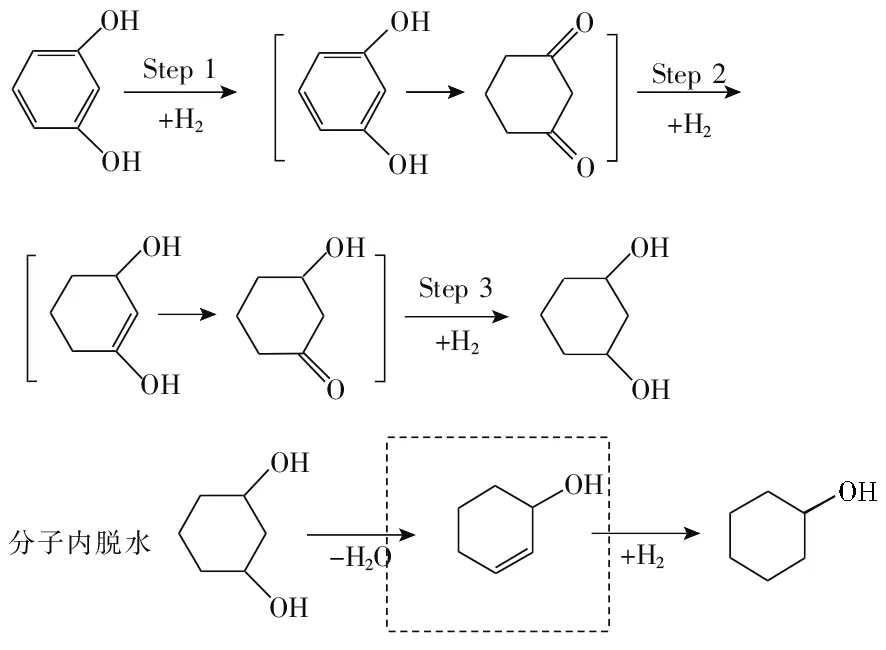

参考文献[12]提出了苯酚加氢机理,同时结合文献[13]的研究,理论上间苯二酚加氢路径应如图10所示,即间苯二酚首先在苯环上被加成1分子氢气之后,生成的两个烯醇式结构不稳定,互变异构成酮的结构,生成1,3-环己二酮。1,3-环己二酮的两个羰基再进一步被加成,将生成中间产物3-羟基环己酮,再进一步加氢生成终产物1,3-环己二醇。但在Ni-S催化间苯二酚加氢反应体系中,最终产物并未检测出3-羟基环己酮和1,3-环己二酮,说明在该催化体系下,间苯二酚加氢非常彻底,除了产物1,3-环己二醇外,副产物仅有环己醇。关于副产物环己醇的产生,可归因于产物1,3-环己二醇分子内脱水,即随着产物1,3-环己二醇的浓度逐渐增大,在高温高压条件下,开始分子内脱水生成不稳定的2-环己烯醇,由于2-环己烯醇的双键活泼性远大于苯环,故一经生成即快速加氢生成环己醇[14],这一结论可在间苯二酚加氢反应中,随着反应温度的升高,产物1,3-环己二醇产率持续降低,而副产物环己醇的产率逐渐增大而得到印证。

图10 间苯二酚加氢反应路径及副产物形成

3 结 论

采用固相浸渍法制备了骨架镍催化剂Ni-S并用于间苯二酚加氢反应中,适宜的工艺条件为:异丙醇为溶剂,催化剂用量为原料间苯二酚质量的7.5%,反应温度150 ℃,H2压力6 MPa,反应时间4 h,在此条件下,原料间苯二酚转化率达到100%,目的产物1,3-环己二醇产率达到87.8%。经过循环使用3次,催化剂上1,3-环己二醇产率依然能达到70%以上,稳定性较好。该骨架镍催化体系加氢彻底,副产物仅为环己醇。