脲醛树脂包覆氟树脂微胶囊制备及对木器表面涂层性能的影响

闫小星,尹太玉,李海红

(南京林业大学家居与工业设计学院,南京 210037)

随着国家对室内VOCs标准把控的日益严格[1],在家具行业中传统溶剂型涂料逐渐被天然涂料和水性涂料替代[2]。但因为水性涂料耐水性和力学性能较差[3],在外界环境因素的作用下,木家具表面的水性涂层极易产生微裂纹[4]。若人工进行修补,涂层厚度难以控制,修复后的部位由于内部涂层仍存在微裂纹容易再次造成涂层缺陷,甚至引发涂层剥落[5]。但如果不加以修复,裂纹会逐渐恶化,使涂层的性能急剧下降,导致木质家具使用寿命缩短,对木材造成极大的浪费。

微胶囊是指由高分子材料作为壁材包覆修复剂的微型容器[6-7],可以保护芯材物质不会受到环境影响产生质变,同时又不会向外界溢出。将微胶囊技术应用于木器表面的涂层中,则可在肉眼不能察觉到的微裂纹形成的早期就对其进行及时修复,避免引起宏观裂缝甚至断裂,从而提高涂膜使用寿命,并延长木材的使用寿命[8],对国家木材资源的保护有重要意义[9]。但是,这种技术往往需要在涂层中预埋催化剂来实现修复过程,催化剂比例及较高的成本限制了此类微胶囊在实际应用中的推广[10]。氟树脂材料具有很高的热稳定性和耐酸碱、耐溶液性[11]。目前商业上的水性氟涂料分为烘烤成膜型涂料和常温成膜涂料,其中可以室温成膜的有氟烯烃/乙烯基醚水性涂料和偏氟乙烯共聚物水性涂料[12]。由于木质材料不耐高温烘烤,将常温成膜的氟树脂运用于微胶囊技术,对木器表面水性自修复涂料有一定的研究意义[13-14]。原位聚合法对设备要求较低,且制备的微胶囊大都形貌良好,呈现规则球状,方便投入到工业生产线中[15]。

本研究以脲醛树脂为壁材,以偏氟乙烯树脂和水性涂料为芯材,制备了不同芯壁比的微胶囊,采用两底两面涂覆工艺,通过改变添加量探讨了对光泽、色差值和力学性能的影响,并初步探讨了涂层的耐老化性能。

1 材料与方法

1.1 实验材料

聚偏氟乙烯树脂FR904(PVDF)和N-甲基吡咯烷酮溶剂(电子级NMP)由东莞市展阳高分子材料有限公司提供,工业级,纯度≥99.9%;尿素、甲醛溶液(质量分数37%)和三乙醇胺由无锡市亚泰联合化工有限公司提供,均为分析纯;十二烷基苯磺酸钠由天津市致远化学试剂有限公司提供,分析纯;水性涂料由水性丙烯酸共聚物分散体(质量分数90%)、消光剂(质量分数2%)、添加剂(质量分数2%)和水(质量分数6%)组成。椴木板材(65 mm × 100 mm × 5 mm)由汕头市宜华生活科技股份有限公司提供。

1.2 实验方法

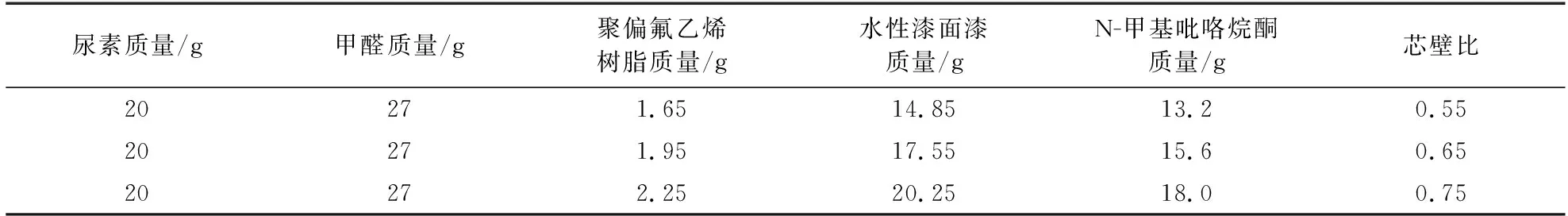

实验分为两个步骤:第1步,制备微胶囊;第2步,将微胶囊加入水性漆中并测试其涂层性能。按照芯材和壁材的不同比例,配置出3种芯壁比不同的微胶囊(表1)。

表1 不同芯壁比的脲醛树脂包覆氟树脂微胶囊主要成分Table 1 Main components with different core wall ratios of urea formaldehyde resin coated by fluororesin microcapsules

制备壁材预聚体:将20 g尿素和27 g甲醛溶液按质量比1∶1.35加入烧杯中,不断搅拌使两者混合均匀,再缓慢加入三乙醇胺调节溶液的pH至8.0~9.0,再放入磁性搅拌机中,调节使其保持70 ℃,并持续搅拌1.5 h,制得微微黏稠透明的脲醛预聚体溶液,将壁材预聚体溶液取出冷却至室温备用。

制备芯材:将聚偏氟乙烯树脂粉末和N-甲基吡咯烷酮溶液按质量比1∶8的比例称量并混合均匀,再按照聚偏氟乙烯树脂粉末和水性涂料质量比1∶9的比例称取水性涂料,将其加入混合的聚偏氟乙烯溶液中,再取十二烷基苯磺酸钠制成1%的表面活性剂(乳化剂)150 g,将其加入上述混合物中,升温至60 ℃并以900 r/min的速度搅拌均匀,得到微黏稠的透明芯材乳液。

微胶囊化:在900 r/min转速下将冷却后的壁材脲醛树脂溶液缓慢添加进芯材乳液中,逐量加入柠檬酸晶体搅拌,使体系pH控制在2.5~3.0,再缓慢升温至70 ℃左右,继续搅拌反应3 h。将所得产物室温冷却,静置7 d后,抽滤,并用乙醇和去离子水多次洗涤,然后在60 ℃下干燥24 h,得到微胶囊白色粉末。

将微胶囊添加进水性涂料中:以水性涂料为漆基,配制7份微胶囊添加量(质量分数)分别为1%,4%,7%,10%,13%,16%,20%的水性面漆各2 g。涂覆工艺为两底两面,其中底漆为清漆,面漆中添加微胶囊,将每份涂料均匀地涂覆于椴木板材表面,室温下固化3 h。

1.3 测试与表征

采用SEGT-J便携式色差仪测量漆膜的色度值并计算色差值。采用GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分:光泽测定法》测试漆膜光泽度。采用GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分:附着力交叉切割测定法》测试漆膜附着力。采用GB/T 4893.9—2013《家具表面漆膜理化性能试验 第9部分:抗冲击力测定法》测试漆膜抗冲击力。通过环境扫描电子显微镜(SEM)测试漆膜的微观结构。通过VERTEX 80v红外光谱仪测试漆膜的化学组成。通过电热恒温鼓风干燥箱高温烘干实验测试漆膜的耐热老化效果,将椴木板放入烘箱,在120 ℃高温下烘2 h,140 ℃高温下烘2 h,160 ℃烘2 h,观察对比涂层的失光率、色差变化来判断耐老化效果。在ZN耐紫外光老化试验箱中进行UV老化实验,将松香和石蜡的混合物涂在样板的侧面和背面,留下10 cm × 5 cm的涂层,将样品放入耐紫外光老化试验箱测试240 h。

2 结果与分析

2.1 微胶囊对椴木表面水性漆膜光学性能的影响

2.1.1 漆膜色差分析

色差值即为颜色的差别大小,用于表现材料表面色泽的均匀度,用ΔE表示。其中Lab色彩模型中的L代表照度,a代表从红到绿的色彩范围,b代表从黄到蓝的色彩范围。h代表色相,c代表彩度。ΔL(照度差)=L1-L2、Δa(红绿色差)=a1-a2、Δb(黄蓝色差)=b1-b2。依照下列公式计算色差:

(1)

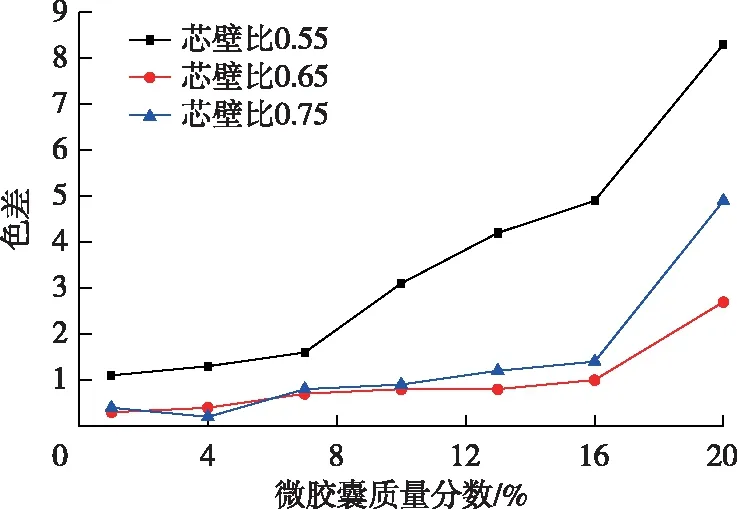

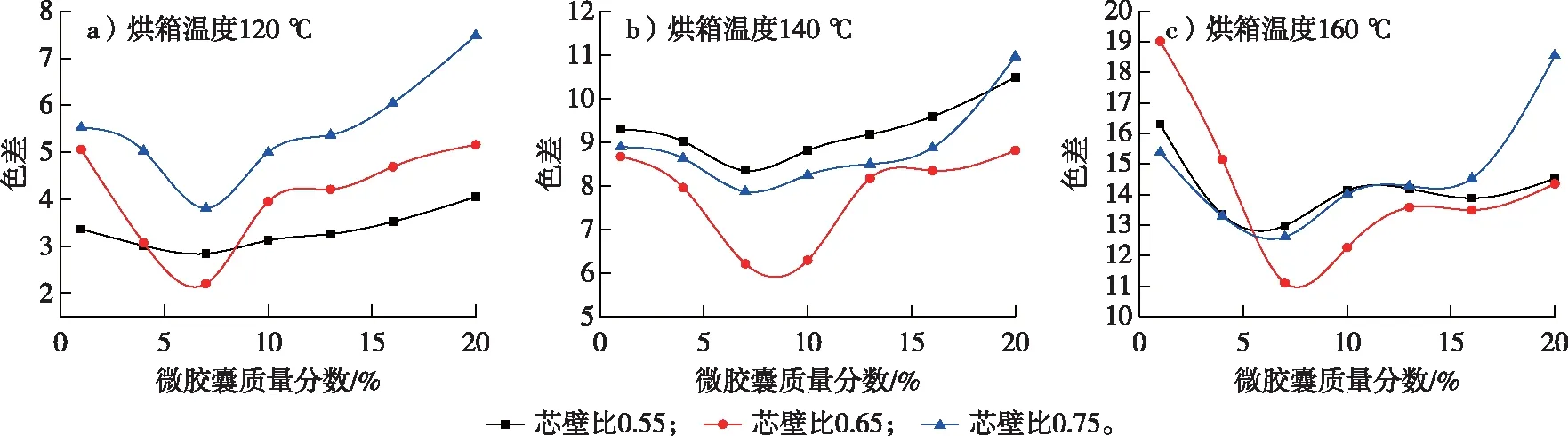

随着微胶囊添加量不断增加,木材表面水性涂层的色差值也在不断变大(图1)。当微胶囊添加量(质量分数,下同)为1%时,木材表面水性涂层的色差值最小,受到微胶囊的影响也最小;当微胶囊添加量为20%时,木材表面水性涂层的色差值最大,受到微胶囊的影响也最大。而添加量为1%~10%时,波动范围不算大,色差值整体增长趋势相对平缓,但添加量为10%~20%时,木材表面水性涂层的色差值波动范围陡增,增长趋势较为明显。3种芯壁比不同的微胶囊,在相同添加量下,随着芯壁比的增大,木材表面水性涂层的色差值先减小再增大。所以微胶囊添加量与木材表面水性涂层色差值成正相关关系。综上可知,水性丙烯酸中微胶囊质量分数超过10%后,其质量分数越高,涂层覆盖木材表面色泽越不均匀,极大地影响了装饰效果和美观度。

图1 微胶囊对漆膜色差的影响Fig. 1 Effect of microcapsules on color difference of paint film

2.1.2 漆膜光泽度分析

采用20°,60°,85° 3种光线入射角度分别测试涂层的光泽度,结果如图2所示。微胶囊添加量对木材表面水性涂层的光泽度有很大影响,光泽度与微胶囊添加量成负相关关系,随着微胶囊添加量不断增大,木材表面的水性涂层的光泽度降低。从横向来看,微胶囊添加量为1%~4%时,涂层的光泽度呈跳崖式下跌;微胶囊添加量为4%~20%时,虽然仍在下跌,但下跌趋势减缓。另外,光线入射角度相同时,涂层光泽度随着添加量变大而负增长。当微胶囊的添加量相同时,芯壁比为0.55和0.65的两种微胶囊对涂层光泽度影响相对较小,而芯壁比为0.75的微胶囊对涂层光泽度影响较大,因而芯壁比0.55和0.65的微胶囊较之0.75的微胶囊光泽度波动幅度更小,下跌趋势也更缓。木材表面水性涂层的光泽度受到微胶囊添加量的负相关影响,而其中以芯壁比为0.55和0.65的微胶囊的光泽度相对较优越。当微胶囊添加量为1%时,木材表面水性涂层光泽度最好;当微胶囊添加量为20%时,木材表面水性涂层光泽度最差。

图2 不同含量微胶囊对漆膜光泽度的影响Fig. 2 Effect of microcapsule content on gloss of paint film

2.2 微胶囊对椴木表面水性漆膜力学性能的影响

2.2.1 漆膜抗冲击力分析

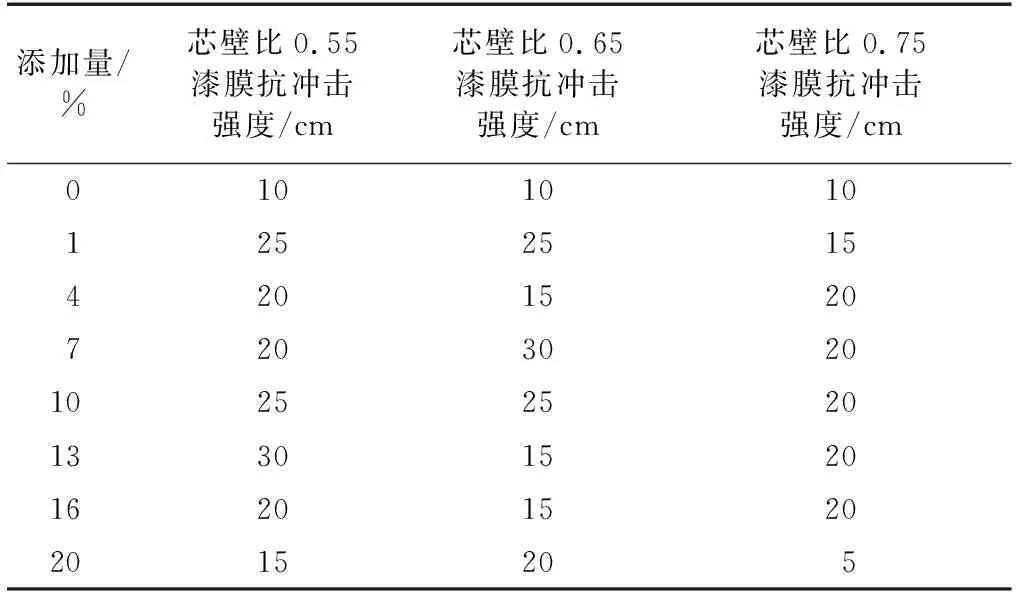

微胶囊对木材表面水性涂层的抗冲击强度也有所影响(表2)。芯壁比为0.55时,微胶囊添加量为13%的水性涂层抗冲击强度最好;芯壁比为0.65时,微胶囊添加量为7%的水性涂层抗冲击强度最好;当芯壁比为0.75时,微胶囊添加量为 4%~16%的水性涂层抗冲击强度最好。微胶囊的加入增强了漆膜的抗冲击性能,是因为微胶囊含量的增加有利于颗粒与基体之间的应力传递,载荷能力变强,使得漆膜能够抵御外界的冲击。

表2 微胶囊含量对漆膜抗冲击强度的影响Table 2 Effect of microcapsule content on impact resistance of paint film

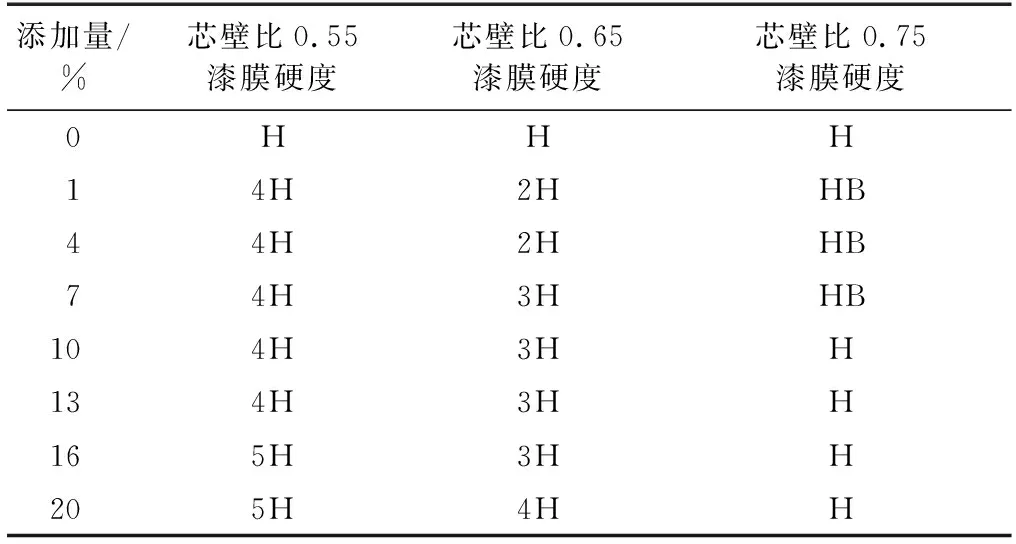

2.2.2 漆膜硬度分析

微胶囊添加量对木材表面水性涂层的硬度有一定影响,但效果不显著,二者呈正相关关系,即微胶囊添加量越大,木材表面水性涂层的硬度也越大(表3)。除此以外,微胶囊的芯壁比与木材表面水性涂层的硬度呈负相关关系,即微胶囊的芯壁比越大,木材表面水性涂层的硬度反而越小,这可能是由于芯材含量较大,降低了涂层的硬度。

表3 微胶囊含量对漆膜硬度的影响Table 3 Effect of microcapsule content on film hardness

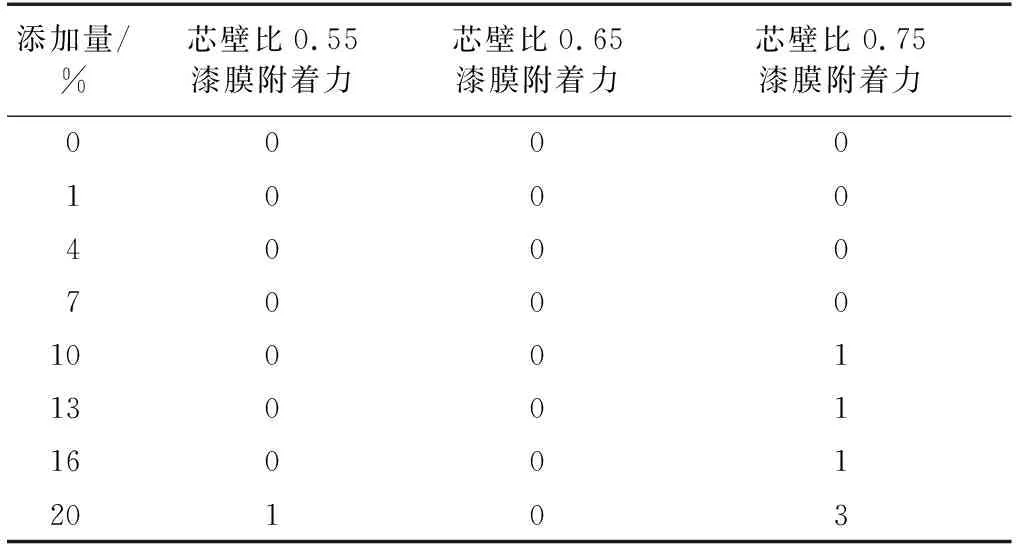

2.2.3 漆膜附着力分析

漆膜的附着力共有6个等级,0~5级代表漆膜的附着力依次递减,其中0级最优,5级最差。微胶囊含量对漆膜附着力的影响结果见表4。因水性涂料自身附着力较好,所以微胶囊的加入对木材表面水性涂层附着力的影响不是很大,其中以芯壁比为0.55和0.65的微胶囊对木材表面水性涂层附着力的影响较小。无论是添加1%还是20%的微胶囊,水性涂膜的附着力基本上都处于最优状态。

表4 微胶囊含量对漆膜附着力的影响Table 4 Effect of microcapsule content on film adhesion

2.3 微观结构分析

图3 不同芯壁比微胶囊的SEM图Fig. 3 SEM images of microcapsules with different core wall ratios

图4 不同芯壁比微胶囊的漆膜红外光谱Fig. 4 Infrared spectrum of microcapsules with different core wall ratios

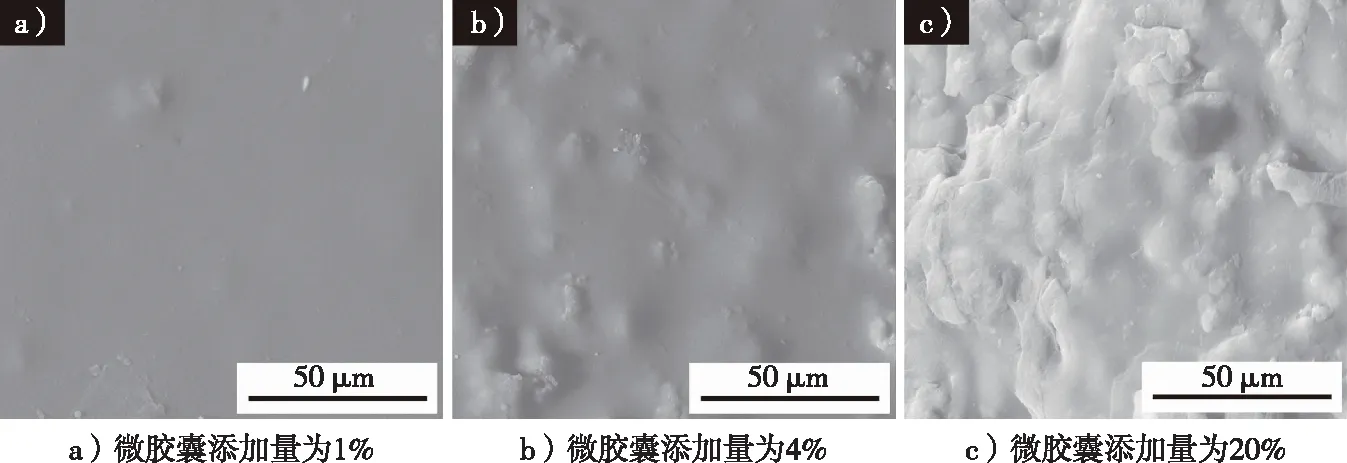

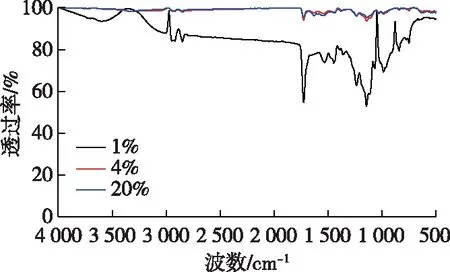

根据光学和力学性能分析结果,微胶囊添加量为7%质量分数时漆膜具有良好的光学性能和力学性能。将芯壁比为0.65的微胶囊在涂膜中的分布状况进行SEM分析,确定微胶囊在水性涂料中的分布方式。从图5中可见,随着微胶囊添加量的不断增大,木材表面水性涂层中的颗粒物感变得更强,不利于漆膜的均匀分散,微胶囊在涂层中的团聚现象变得明显,涂层表面变得越来越粗糙。所以微胶囊添加量越高,在扫描电子显微镜中的颗粒物越多,对木材表面水性涂层的影响也越大,也就越不利于漆膜发挥自身的装饰和修饰作用。将3份微胶囊含量不同的漆膜进行红外光谱测试,如图6所示。由图6可见,微胶囊添加量为4%和20%质量分数的水性涂层相比微胶囊添加量为1%质量分数的水性涂层,其红外光谱特征吸收峰的峰值减小但并未消失。经初步推测,可能是微胶囊含量增大会与水性漆之间发生某种化学反应。

图5 不同微胶囊(芯壁比为0.65)含量的漆膜SEM图Fig. 5 SEM images of film with different contents of microcapsules (core/wall ratio of 0.65)

图6 不同微胶囊(芯壁比为0.65)含量的漆膜红外光谱Fig. 6 Infrared spectrum of paint film with different contents of microcapsules (core wall ratio of 0.65)

2.4 耐老化实验

对木材表面水性涂层进行高温老化试验和UV老化试验,从而模拟出涂层在日常使用过程中的受损情况。根据烘干前后涂膜的光泽度和色差值变化,判断涂膜的耐老化效果。涂层耐老化性能越好,则涂层会一直保持自身原有的光泽和颜色,光泽度下降缓慢,色差较小。从图7和图8可知,总体趋势为漆膜老化温度越高,木材表面水性涂层失光率和色差值就会变得越大。经高温烘烤后,失光率和色差值随着微胶囊添加量的增加,呈现先下降后上升的趋势,在微胶囊添加量为4%~10%质量分数时为最低值,原因可能是微胶囊含量过高时会出现团聚现象,导致耐老化性能降低。由此可见,微胶囊添加量为4%~10%质量分数时涂层的耐老化性能最优。另外,芯壁比为0.65的微胶囊添加量为4%~10%质量分数时,在不同高温加热后的色差变化最为稳定,且数值较小,涂层的耐老化性能较佳。综合光学性能和力学性能结果,微胶囊芯壁比为0.65且在漆膜中质量分数为7%时,椴木表面水性漆膜综合性能最好。

图7 不同高温下烘干2 h后涂膜的失光率Fig. 7 Gloss loss rate of the film after drying for 2 h at different high temperatures

图8 不同高温下烘干2 h后涂膜的色差值Fig. 8 Color difference values of the film after drying at different high temperatures for 2 h

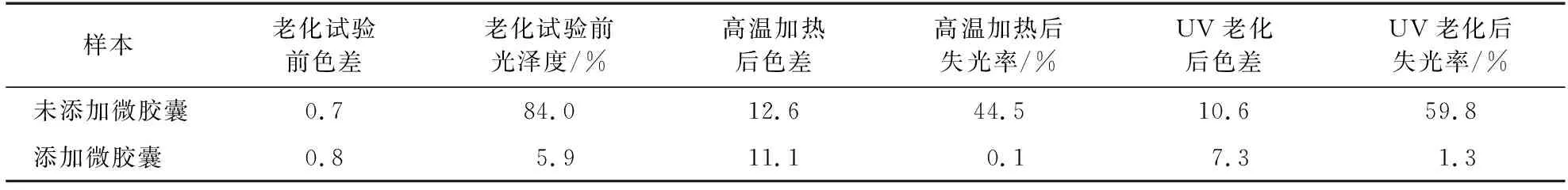

将未加微胶囊和微胶囊芯壁比为0.65、质量分数为7%的涂膜耐老化试验结果进行对比,结果见表5。高温加热和UV老化后未加微胶囊的涂膜失光率都很高,这说明在老化过程中性能有明显的下降。而添加微胶囊的涂层耐老化实验后光泽度下降仅为1.3,同时涂层色差值也小于未加微胶囊的涂层。这可能是由于涂层受外界刺激产生微裂纹时,微胶囊破裂释放出修复剂对涂层微裂纹进行修复,使涂层耐老化性能得到提高,从而保持了涂层的原有性能。由此看出,微胶囊加入水性涂料中对其耐老化性能的提升有明显效果,在实际的木制家具使用中可以更长久地保持涂层表面光泽,延长家具使用寿命。

表5 老化实验后微胶囊对光泽度、色差值及失光率的影响Table 5 Effect of the microcapsules on gloss, color difference and gloss loss after aging resistance tests

3 结 论

1)随微胶囊含量和芯壁比的增加,漆膜光泽度降低,漆膜色差值增大,漆膜表面色泽均匀度减弱,漆膜附着力逐渐减弱,但相差不大。随微胶囊含量的增大,漆膜的抗冲击性能先增加后减小。

2)微胶囊含量对漆膜硬度影响显著,随着微胶囊含量的增加漆膜硬度变大,随着微胶囊芯壁比的增加漆膜硬度减小。

3)微胶囊含量1%质量分数时颗粒分布均匀无团聚,红外光谱测试中微胶囊在水性涂料中主要官能团基本不受影响。微胶囊芯壁比为0.65、添加量为4%~10%时,水性涂层的耐老化性能最佳。

综合上述结果,芯壁比为0.65漆膜中微胶囊质量分数为7%时椴木表面水性漆膜综合性能最佳。本研究结果对木质表面水性涂料的性能改善提供了重要的技术参考。