基于二维和三维耦合模型的垃圾焚烧炉水冷壁热应力分析

倪进飞,李景生,罗小平,李东航

(1.广州特种承压设备检测研究院,广东 广州 510663; 2.华南理工大学 机械与汽车工程学院,广东 广州 510640)

水冷壁是电站锅炉重要的受热蒸发部分,承担着稳定燃烧与保护炉墙的作用[1]。水冷壁通常布置于锅炉炉膛四周,水冷壁管道内是水或水蒸气,外壁面吸收炉膛燃烧烟气与火焰的辐射热[2]。垃圾焚烧发电厂运行过程中面临的突出问题就是水冷壁管道因温度过高或是应力集中引起的管道破裂,甚至引发爆管事故,水冷壁故障会造成发电厂非计划停运,严重威胁着垃圾焚烧厂的安全高效运行[3-4],针对热应力导致的故障,国内外许多学者进行了大量的研究。

范旭宸等[5]研究发现,在80%负荷情况下,距离布风板30米高度处热应力分布极为不均匀,计算区域水冷壁向下膨胀,向火侧朝向炉内凸起变形。最大变形量为1.14 mm,频繁形变容易造成爆管事故。徐青蓝等[6]研究了锅炉水冷壁异形鳍片区域的热应力分布,结果表明,异形鳍片附近管道壁面向火侧顶点处的等效应力最大,锅炉运行负荷变化会产生热应力,导致鳍片产生横向裂纹。Li等[7]对拱形焚烧炉的壁面热应力分布与炉内传热过程进行了实验研究,检测了炉墙的应力应变,测得的应力较大区域和高温区域的分布与实际锅炉的变形位置比较吻合,壁面温度高低与热应力的大小之间具有显著相关性,通过改善传热过程能够降低壁面发生变形的风险。Khadem等[8]通过壁厚测量、硬度测量、扫描电子显微镜、XRD等手段对某石化厂内的发电锅炉管道进行了失效分析,并运用有限元分析方法对管道进行了模拟计算,结果表明,高温和管壁变薄是管道破坏的主要因素,管壁升温过快会引起壁面热应力增加,导致管壁失效破坏。Jan等[9]针对目前锅炉表面热应力计算方法精度不高的问题提出一种新的确定方法,该法首先根据热传导方程反解出内表面温度,然后计算壁面应力大小。作者利用该方法对锅炉进行了大量的计算试验,并与实际测量值进行比较,发现即使在流体温度变化较快的情况下,计算精度也比较高。

综上所述,锅炉水冷壁管道发生断裂或爆管故障的原因是在长期的高温工作环境中,换热设备在频繁开关车或温度梯度等因素引起的热应力作用下,发生热疲劳断裂,并且管道所处的腐蚀性烟气环境加速了管道的断裂速度。但是当前研究主要是对普通锅炉换热部件的热应力分析,而对垃圾焚烧炉水冷壁管道进行的热应力分析较少。基于此,本研究针对焚烧炉水冷壁管道进行热应力特性研究,建立垃圾焚烧炉水冷壁二维和三维模型,使用ANSYS Workbench软件的热-结构耦合分析模块对垃圾焚烧炉水冷壁进行热应力研究。分析水冷壁管道热应力分布规律,最大热应力点的位置特点,最大热应力与鳍片厚度、节距长度和管壁厚度等的关系。可为水冷壁设计和垃圾焚烧炉运行优化提供参考。

1 模型建立与边界条件

ANSYS分析物体所受热应力的方法有直接耦合法和间接耦合法。直接耦合法是利用具有温度与自由度的耦合单元,同时求解获得热分析与结构应力分析的结果;间接耦合法是先对分析对象进行热分析,获得各节点的温度值,再把温度值加载至结构应力计算过程中,最后计算该分析对象的应力分布情况。本研究利用间接耦合法对垃圾焚烧炉水冷壁进行热应力分析。研究对象为广州市某垃圾焚烧厂内机械炉排式垃圾焚烧炉,该焚烧炉日处理量为750 t,分为垃圾焚烧炉炉膛和余热锅炉两部分。

1.1 几何模型建立

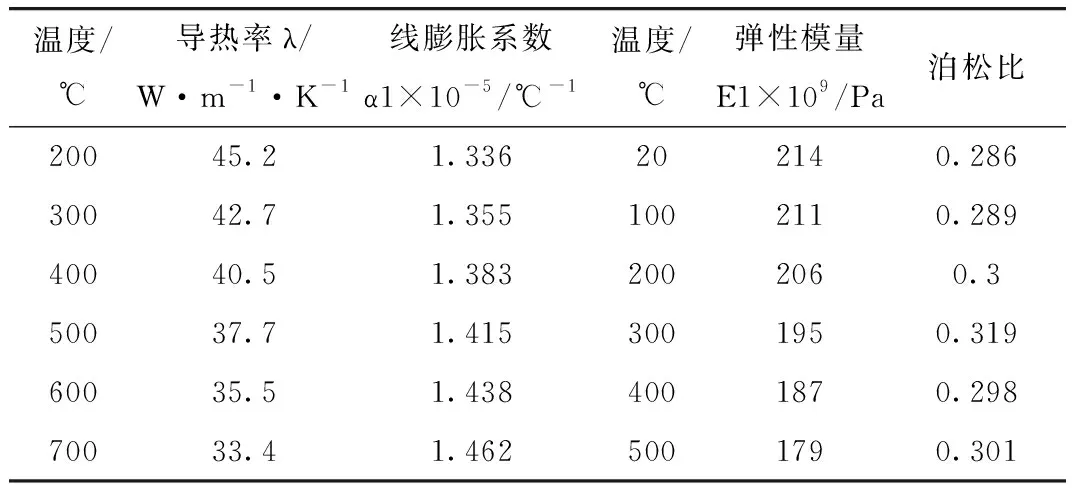

利用ANSYS Workbench中的Steady-StateThermal模块和Static Structural模块对垃圾焚烧炉水冷壁进行热应力分析,将这两个分析模块相连接,先对水冷壁进行稳态热分析,计算得出水冷壁表面温度分布情况,将热分析的结果导入结构分析模块,实现对水冷壁的稳态热分析和结构分析。本研究中水冷壁所用材料为20G高压锅炉管,其性能参数见表1。本研究的水冷壁管道外径为60 mm,壁厚5.5 mm,鳍片的厚度为6 mm,节距为80 mm,水冷壁的相关尺寸如图1(a)所示,部分管屏三维模型如图1(b)所示。

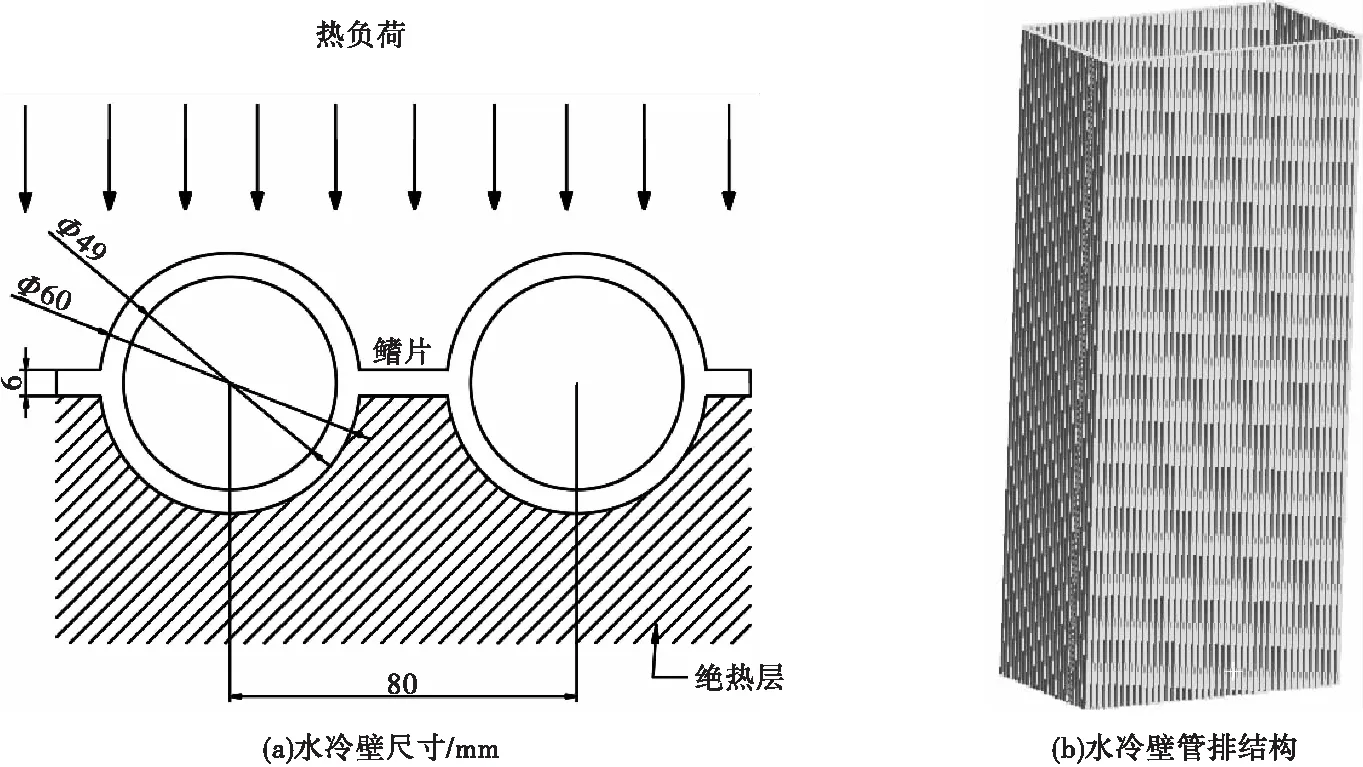

表1 高压锅炉管物性参数

图1 水冷壁示意图

本次垃圾焚烧炉水冷壁网格划分采用ANSYS中Mesh功能进行网格划分,它能够依据模型存在的物理场与求解器划分出对应的网格。对水冷壁模型进行网格划分,如图2所示,二维网格划分后为的节点数为253 637,单元格数目为156 428;三维网格划分后为的节点数为2 729 249,单元格数目为445 400。

图2 垃圾焚烧炉水冷壁网格划分

1.2 模型计算的边界条件

运用不同高度的热力计算方法,通过分析不同高度的烟气温度,计算相应的热负荷大小,本文热负荷计算结果如表2所示。对于三维模型,按照燃烧结果将热流密度分布状况加载到水冷壁壁面。管道内流体的入口质量流率为1 080 kg/(m2·s)。

表2 炉膛各个高度热力参数

应力计算边界的施加:在热分析结束后,进入结构应力分析模块的计算,需要对水冷壁施加约束条件。水冷壁面通常为悬吊布置,这种布置方式使得水冷壁管屏可以相对自由的膨胀,降低因热膨胀受阻导致的热应力过大。对于二维模型,管道壁面可以自由膨胀,鳍片管的两端施加固定载荷。对于三维模型,在水冷壁面顶端添加位移约束z=0,在水冷壁交界位置处x、y方向位移为零,边界条件设置如图3所示。

图3 水冷壁三维模型施加约束

2 二维模型热应力计算结果分析

2.1 应力分布

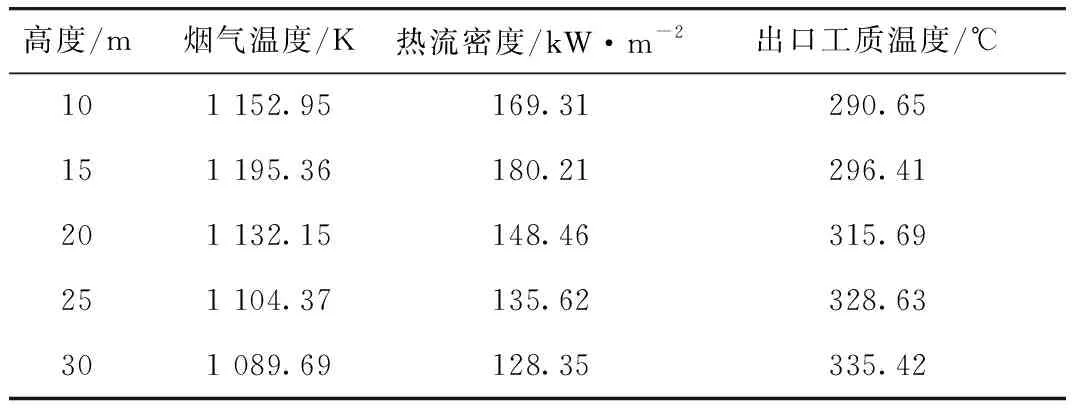

对10、15、20、25、30 m五种不同高度位置处的水冷壁鳍片管进行热应力分析,计算结果如图4所示。由图4可知,不同高度位置处的热应力分布规律基本相同,热应力值沿着径向由内向外逐渐减小,最大热应力均位于管道内壁向火侧的顶点附近区域,分析结果与焚烧厂水冷壁破裂的情况一致,通过对水冷壁破裂管道的分析发现,管道向火侧表面存在裂纹,文献[10]通过对水冷壁管道的金相和机械分析也证实了这一点。这是因为该区域热负荷较高,向火侧管道外壁面温度较高,而管道内的流体温度较低,管壁两侧出现了较大的温度差,在向火侧壁面膨胀和管道壁面结构应力的作用下,产生了应力集中,因此,必须加强对水冷壁向火侧管道内壁面热应力的监测,防止出现应力过大。

图4 不同高度鳍片管应力分布云图

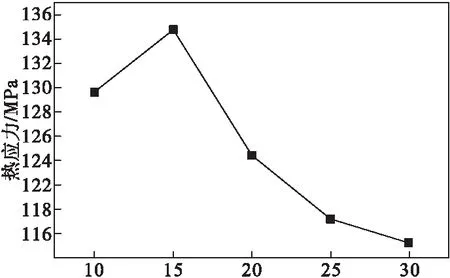

五种高度位置处鳍片管的热应力最大值分别为129.63、134.81、124.45、119.27、117.19 MPa,最大热应力随高度的变化趋势如图5所示,由图5可知,管壁最大热应力随着高度的增加呈现出先增大后减小的变化趋势,15 m位置处达到最大值,这是因为燃尽风的进入增加了余热锅炉段的氧气含量,使可燃烟气再次发生燃烧,但是燃尽风温度较低,会对燃尽风口附近区域的烟气产生降温的作用,因此在余热锅炉段烟气温度呈现出先增加后减小的变化趋势,15 m位置处燃烧温度最高,因此该处的热应力值最大。

图5 不同高度位置管壁最大应力变化曲线

2.2 结构参数对最大热应力的影响

2.2.1 鳍片厚度对热应力的影响

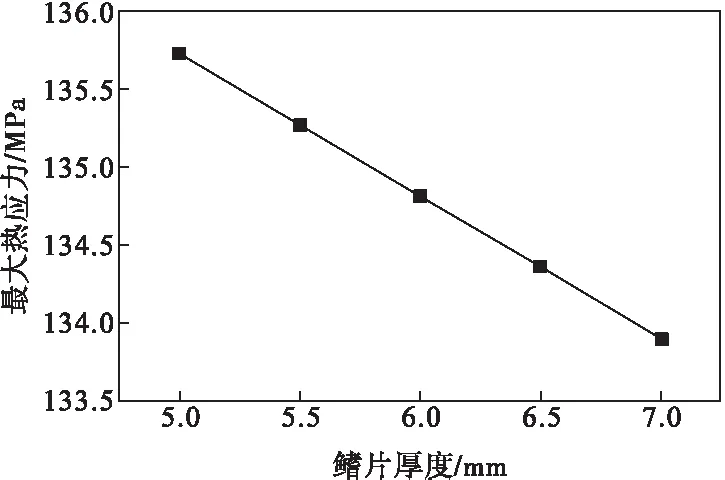

保持其他参数不变,通过改变鳍片厚度来研究该结构参数对水冷壁热应力大小的影响,鳍片厚度设置为5、5.5、6、6.5、7 mm,计算结果如图6所示。由图6可知,水冷壁最大热应力与鳍片厚度的变化趋势呈线性关系,最大热应力随着鳍片厚度的增加线性减小,鳍片厚度每增加1 mm,最大热应力降低0.91 MPa左右。这是因为鳍片厚度的增大导致其热阻不断增大,热量沿着管壁方向进行传递,鳍片内部的温度也随之降低,鳍片厚度的增加使温度分布更加均匀,减小了壁面温度差,管道壁面的热应力值逐渐减小。

图6 鳍片厚度对最大热应力的影响

2.2.2 节距长度对热应力的影响

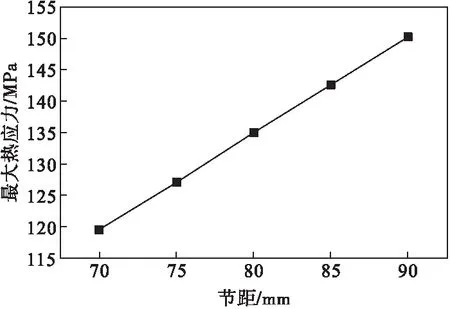

保持其他参数不变,通过改变水冷壁两管间的节距长度来研究该结构参数对水冷壁面热应力大小的影响,节距长度设置为 70、75、80、85、90 mm,计算结果如图7所示。由图7可知,水冷壁管道最大热应力随节距长度的增加呈线性增加趋势,节距长度每增加1 mm,最大热应力升高 1.55 MPa。这是因为节距长度的变化改变了所用管道的数目,当水冷壁面尺寸一定时,管道间距越大,所需管道数目越少,鳍片长度增大,鳍片与管道间的热传递过程减弱,管屏温差增大,热应力增大。因此,在工程允许的范围内应该适当减小节距长度,增加管道的数目。

图7 节距对最大热应力的影响

2.2.3 管壁厚度对热应力的影响

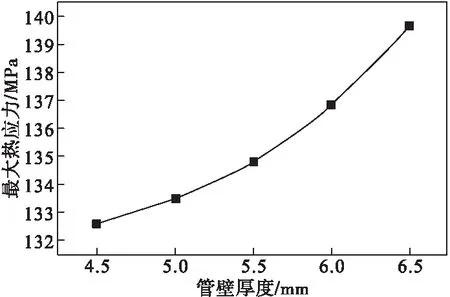

保持其他参数不变,通过改变水冷壁的管壁厚度来研究该结构参数对热应力大小的影响,管壁厚度设置为 4.5、5、5.5、6、6.5 mm,计算结果如图8所示。由图8可知,随着管道壁面厚度的增加,水冷壁最大热应力也随之增加,壁厚每增加0.5 mm,最大热应力分别增加了 0.9、1.3、2.03、2.83 MPa,每毫米最大热应力的增加量逐渐增大。这是因为随着管道壁面厚度的增加,管道内热阻逐渐增大,导致内外壁面传热过程阻力增大,内外壁面温差增大,热应力逐渐增大。

图8 管壁厚度对最大热应力的影响

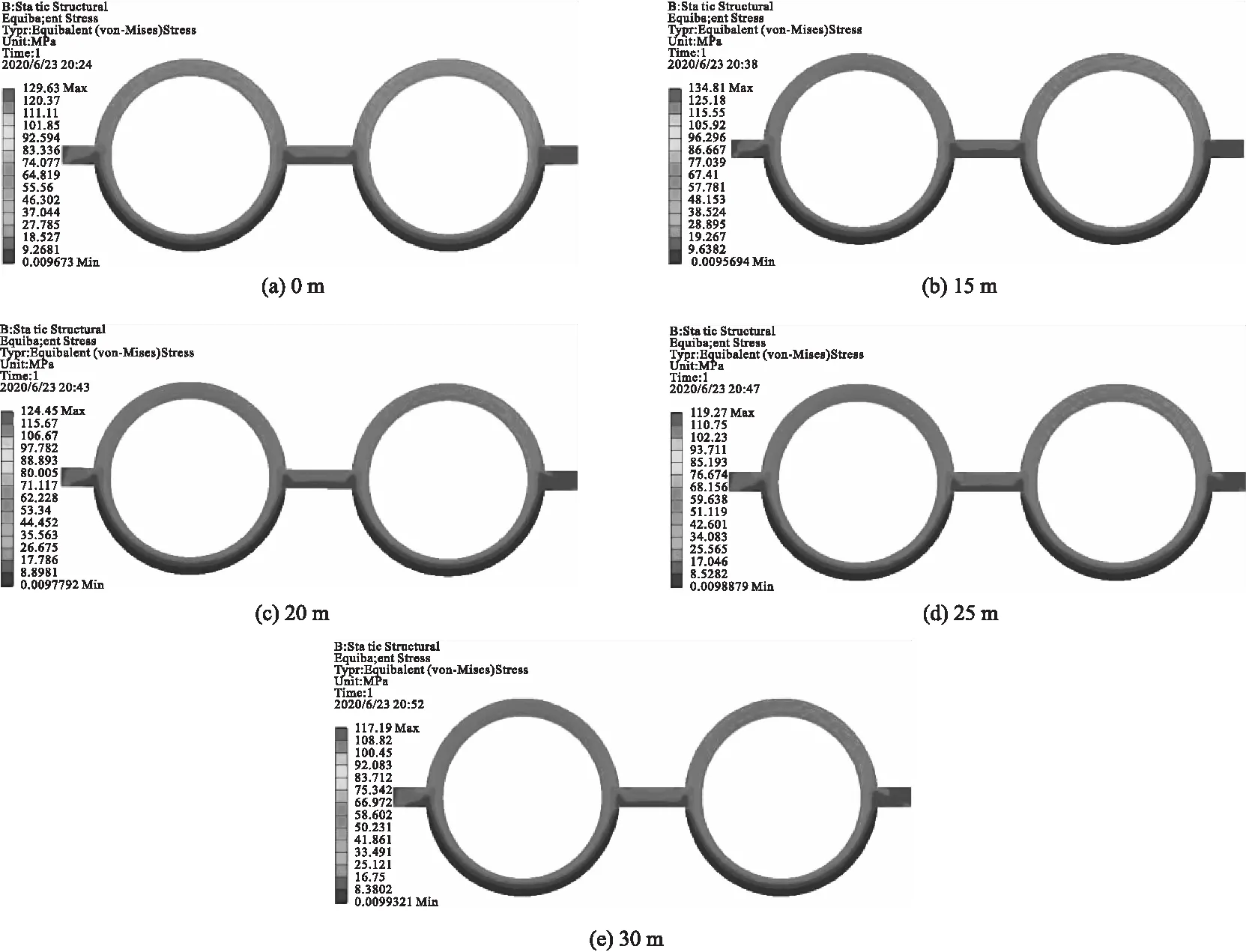

3 三维模型热应力计算结果分析

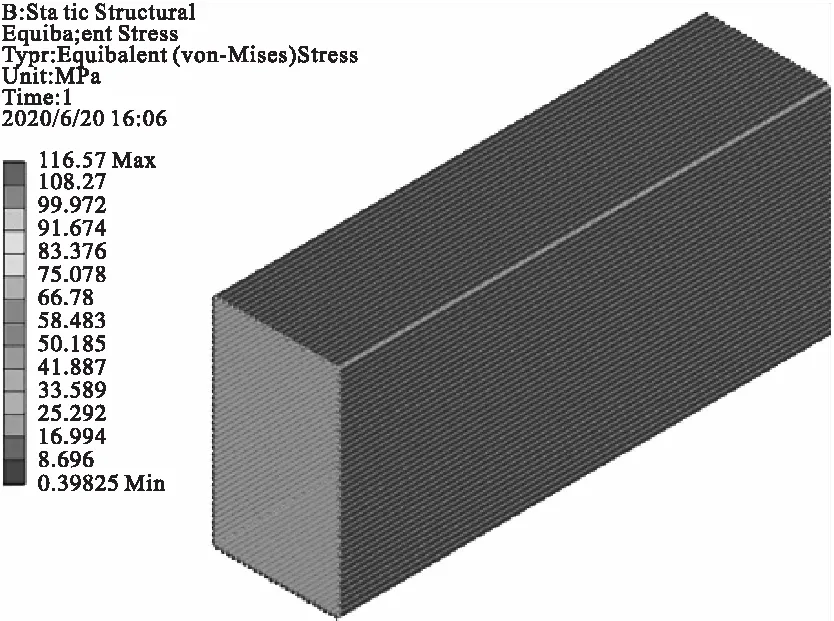

二维模型的计算结果能够直观地看出热应力在管道壁面的分布情况,为了进一步研究水冷壁面热应力分布规律,对管屏进行了三维模拟计算,计算结果如图9所示。由图9可知,水冷壁面最大热应力为116.57 MPa,小于管道的许用应力,最大热应力点位于壁面交界处的管道附近,这与所研究的垃圾焚烧厂的实际情况一致。最大热应力值比二维的计算结果小,这是因为随着计算域的扩大,传热边界的影响作用逐渐减小,水冷壁面的温度分布更加接近真实情况,整个水冷壁和单个管道的尺寸比例很大,相邻两管之间热流密度改变较小,所以管道之间的温差较小。

图9 水冷壁应力分布云图

受热管道在热应力作用下出现裂纹或发生破裂的机制为:受热管道在热应力的作用下,材料中的错位在滑移面上运动到达表面,形成了新的滑移台阶,对原来表面的钝化膜产生破坏作用,于是在表面与滑移台阶的交界位置发生化学溶解,形成腐蚀坑,材料表面的腐蚀坑在热应力的作用下会向纵深方向发展,最终形成裂纹[11]。对于水冷壁而言,由于其壁面各处的温度不同,因此水冷壁各处热胀冷缩的程度不同,从而产生热应力。

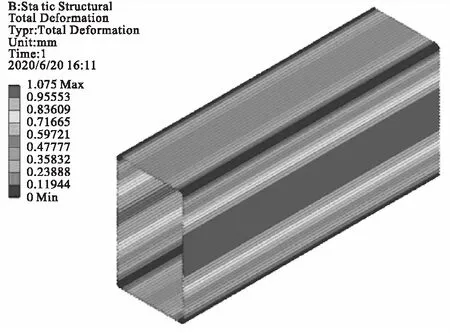

水冷壁变形量分布如图10所示,由图10可知,水冷壁面最大变形量为1.075 mm,在壁面交界处的变形量较小,变形较大的区域位于余热锅炉侧墙中心区域,即余热锅炉横截面长边水冷壁面,该水冷壁面尺寸较大,受到的约束较少,水冷壁管道可以相对自由的膨胀,因此,该区域的变形量较大,热应力值较小。在水冷壁面交界处,管壁所受约束较多,管道壁面的膨胀会受到结构应力的作用,容易产生应力集中,因此在水冷壁面交界处的应力值较大,变形量较小。由结构参数对最大热应力的影响分析可知,结构参数对水冷壁的热应力有较大影响,因此,可以通过改变水冷壁管道与鳍片的尺寸来改善水冷壁的换热效果与安全性。

图10 水冷壁变形量分布云图

对所研究垃圾焚烧炉水冷壁进行现场调研发现,水冷壁管道的主要故障模式有管道堵塞、管道破裂以及管道减薄,该厂管道堵塞的原因多与水质有关,管道内部结垢引起的管道堵塞虽然后果比较严重,但是发生频率较低;该垃圾焚烧厂水冷壁管道减薄的原因主要是高温烟气对其表面的高温腐蚀作用,焚烧炉中的烟气成分中含有硫化物等成分,因此为降低管道减薄的速率,必须对焚烧炉烟气成分进行监测;调查分析该厂发生过的水冷壁管道破裂事故发现,水冷壁管道破裂的原因是管道表面产生热应力腐蚀性疲劳裂纹,导致裂纹产生的原因就是交变应力。焚烧炉中的水冷壁吸收高温烟气的辐射热,管道内部介质位置或密度发生改变,金属温度出现交替变化,金属材料发生交替收缩或膨胀,导致其内部产生交变应力,在交变应力的作用下,材料出现塑性变形的积累损伤而形成疲劳裂纹[10]。通过对所研究的垃圾焚烧炉水冷壁热应力分析,掌握了焚烧炉水冷壁面最大热应力点的位置以及热应力作用机理,为垃圾焚烧炉安全性研究提供了理论支撑。

4 结 论

本研究利用二维和三维两种模型研究了垃圾焚烧炉水冷壁热应力分布状况,并分析了水冷壁管屏结构参数对热应力大小的影响,得到以下结论:

(1)对垃圾焚烧炉不同高度位置处的水冷壁管进行热应力分析表明,热应力值沿着管道径向由内向外逐渐减小,最大热应力均位于管道内壁向火侧的顶点附近区域;管壁最大热应力随着高度的增加呈现出先增大后减小的变化趋势,在15 m位置处达到最大值。

(2)水冷壁最大热应力随着鳍片厚度的增加呈线性减小的趋势,鳍片厚度每增加1 mm,最大热应力降低0.91 MPa左右;水冷壁最大热应力随节距长度的增加呈线性增加的趋势,节距长度每增加1 mm,最大热应力升高1.55 MPa;水冷壁最大热应力随管道壁面厚度的增加而增加,并且每毫米最大热应力的增加量逐渐增大。

(3)三维计算模型热应力分析发现,最大热应力点位于壁面交界处的管道附近,最大热应力为116.57 MPa;水冷壁面最大变形量为1.075 mm,变形较大的区域位于余热锅炉侧墙中心区域。