同轴度误差对内齿圈检测的影响分析及快速定心装置设计

郭星,邹雪雪

赣州群星机械有限公司 江西赣州 341000

行星齿轮机构具备结构紧凑、承载能力强、传动比范围大等优点,被广泛运用于以汽车变速器和工业减速机为典型代表的各类传动装置中。内齿圈作为行星齿轮机构的重要组成零件,其齿轮精度的优劣对行星传动机构的性能、寿命及工作噪声等方面都有极其关键的影响。而进行大直径齿圈内齿轮精度的测量时,如何安全、快速、有效地实现待测齿圈零件在齿轮检测中心上的预定心,是赣州群星机械有限公司开始大型内齿圈零件加工业务后,一直亟待解决的问题。

齿轮检测中心可实现对齿轮的齿廓误差、螺旋线误差、齿距偏差、齿圈径跳、实际齿厚及径向尺寸等方面的测量分析,是实现齿轮精度准确、高效测量的最常用设备。小直径外圆柱齿轮通常使用锥度心轴串装后,通过锥度心轴两端的中心孔,由齿轮检测中心的上下顶尖进行定位;内齿轮则可以使用预安装在工作台中心的三爪卡盘,夹紧其外圆来实现预定心;但对直径300mm以上的大型内齿圈零件,如使用大规格自定心卡盘来对其进行预定心的话,由于零件自重和卡盘质量都较大,往往在20kg以上,频繁装卸过程中,除劳动强度大、工作效率低以外,对检测人员及检测设备本身还存在较大的安全隐患。因此,亟需设计一套轻便简洁且可满足预定心要求的辅助装置,来提高大型内齿圈零件的检测效率和安全性。

同轴误差对齿轮检测结果的影响分析

在进行辅助定心装置的设计之前,需要先确认齿圈零件相对检测工作台回转中心的同轴误差对齿轮各项精度检测结果的影响关系,以确定预定心装置的设计目标,即使用该装置对齿圈零件进行预定心时的重复定位精度的要求。

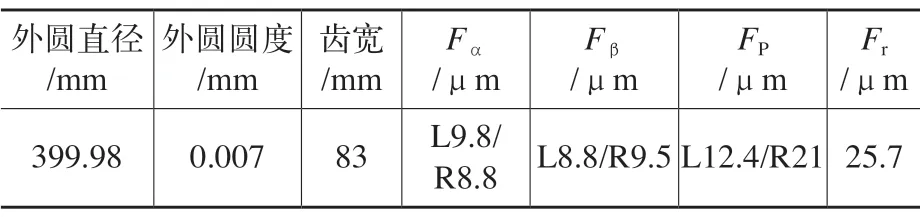

首先,使用三坐标测量仪和齿轮检测中心挑选一件形状精度和齿轮精度都较为理想的内齿圈零件做为检测样件,其外形规格及各项齿轮精度值见表1。

表1 检测样件规格及各项精度值

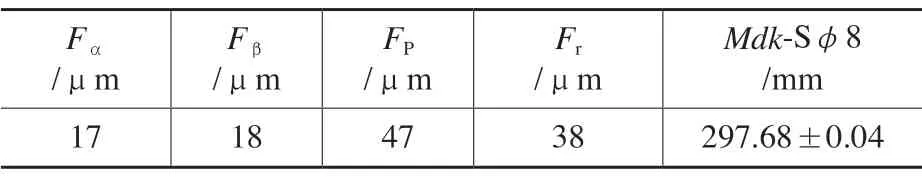

该样件的齿轮精度要求为6级(G B/T 10095-2008),各项精度的允许偏差值见表2。

表2 检测样件的各项精度允许值

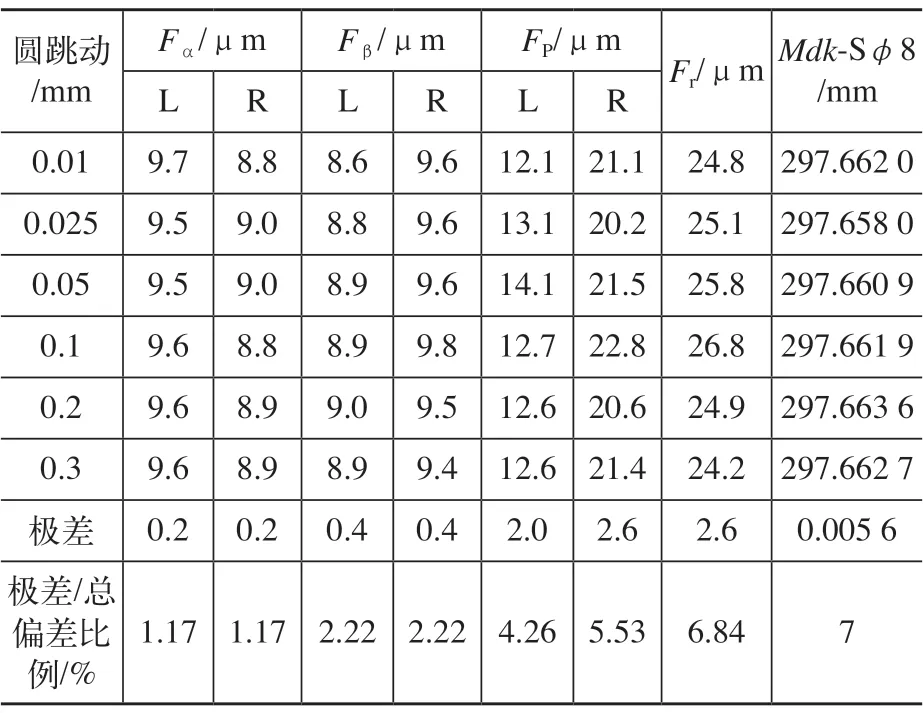

然后,在该样件的内齿轮中选取一个齿,用油性笔画上标记线,做为检测起始齿。再将其放在齿轮检测中心的工作台上,把千分表压在零件外圆上,手动开起工作台旋转,移动零件位置至千分表显示圆跳动(近似于同轴度)分别为0.01mm、0.025mm、0.05mm、0.1mm、0.2mm和0.3mm时,从标记齿开始进行6次齿轮精度测量(测量前在齿根圆找圆柱基准)。其左、右齿面的齿廓误差Fα、螺旋线误差Fβ、齿距累积误差FP及齿圈径跳Fr、球间距Mdk的检测结果见表3。

表3 不同圆跳动误差下的齿轮精度检测结果对比

从表3数据可以看出:

1)当待测零件在齿轮检测中心工作台上的圆跳动误差在0.3mm以内的任意值时,其齿廓、螺旋线精度的检测结果波动为0.2~0.4μm,齿距累积总偏差及齿圈径跳的检测结果波动为2.0~2.6μm,球间距检测结果的波动为5.6μm。

2)各项精度检测结果波动的极差值占其总偏差允许值的比例均在10%以下,可以接受。

综上,在待测零件的形状精度得到保证的情况下,将零件与齿轮检测中心工作台的同轴度误差转换为圆跳动误差进行测量,保证圆跳动误差在0.3mm以内的任意值时,对精度在GB6级或以上的内齿轮,其检测结果是可靠的。

预定心装置设计

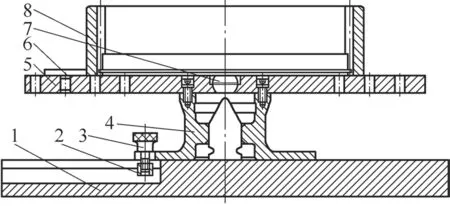

结合内齿圈零件的结构特征,根据两个切点加半径可确定圆心的几何原理,设计了一套预定心装置,其结构如图1所示。

图1 预定心装置结构

在图1中,齿轮检测中心的回转工作台1,中心设置有顶尖,在圆周方向有三条均布的T形槽;下支撑杆5设置有7组定位孔;上支撑杆设置有与下支撑杆相同的7组定位孔。

该装置的使用方法是:

1)定位座内孔与齿轮检测中心工作台的顶尖配合后,由锁紧螺栓和T形螺母固定在工作台上。

2)上、下支撑杆呈十字形交叉安装在定位座上。

3)将2个定位杆分别插入上、下支撑块的同组定位孔中。

4)把待测内齿圈放在支撑杆上,移动至其外圆与2个定位杆同时接触后,开始测量。

定位误差分析

按图1结构所制做的齿圈预定心装置,其在实际使用中,对齿圈零件的定位误差主要来源于以下几处:

1)定位座内孔与齿轮检测中心顶尖外圆的间隙δ1。

2)支撑杆上定位孔与定位座内孔的位置误差δ2。

3)定位杆小外圆与支撑杆定位孔的间隙δ3。

4)定位杆大外圆的实际尺寸与设计尺寸偏差及形状误差δ4。

5)待测齿圈实际外圆尺寸与设计尺寸偏差δ5。

在以上五类误差中,δ1~δ4可通过零件精磨与精镗孔配制,控制累积误差可在0.03mm以内,而δ5来源于待测齿圈零件在精车外圆时的过程变差,可从满足检测定位误差的方向反推齿圈精车外圆工序的尺制要求,误差分析如图2所示。

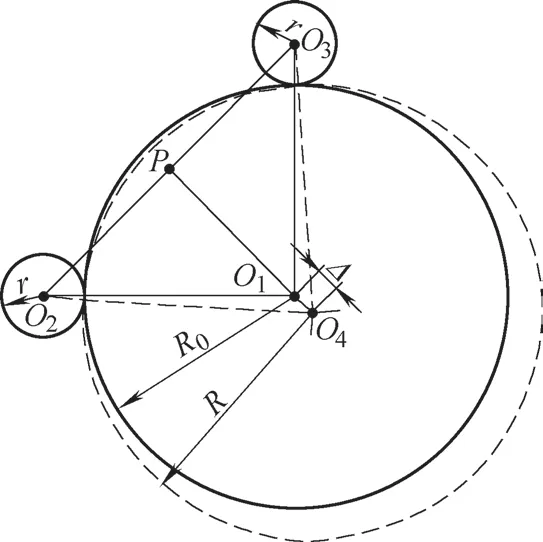

图2 预定心装置结构示意

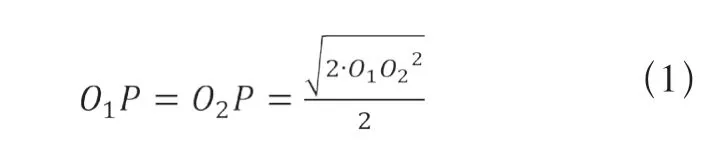

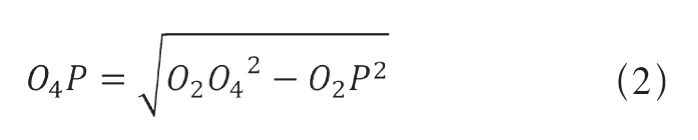

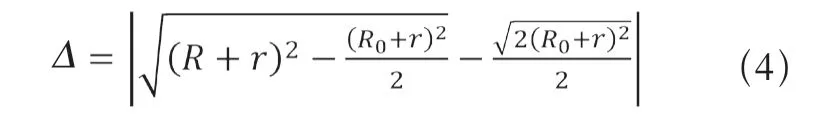

在图2中:圆O1为齿圈设计外圆,其半径为R0;圆O4为齿圈实际外圆,其半径为R;圆O2、O3分别是两个定位杆的大外圆,两圆半径相等为r;线段O1O2、O1O3、O2O3、O4O2、O4O3为各圆心连线,点P为O1、O4在线段O2O3上的垂点,Δ为O4偏离O1的距离。由于两根支撑杆为相互垂直交叉,知∠O2O1O3为直角,故可根据直角三角形的特征,得出以下公式:

在直角△Q1PQ2中有

在直角△O4PO2中有

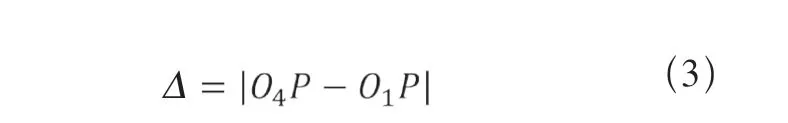

又因点O1、O4、P在同一条线段上,有

将O1O2=R0+r、O2O4=R+r代入上述公式中,可得:

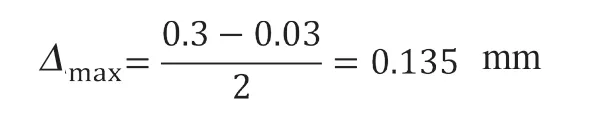

按现有试验数据,假设待测齿圈零件与齿轮中心工作台的最大允许同轴偏差为0.3mm,减去δ1~4的累积误差0.03mm,根据圆跳动误差的特性,忽略齿圈外圆形状误差的前提下,可得:

公司生产的某型号内齿圈外圆设计尺寸为φ300m m,配制的定位杆大外圆直径为20m m,根据式(4),可算得该齿圈实际半径允许范围为149.905mm≤R≤150.095mm,即控制该齿圈的外圆直径尺寸在300±0.19mm,即可保证其在预定心装置上按要求摆放后,对齿轮检测中心工作台的圆跳动误差在0.3mm以内。

结语

本文设计的内齿圈检测用快速定心装置,装配后总质量约为4.8kg,通过孔、轴间隙配合及T形螺栓实现快速安装,借助齿轮检测中心对零件偏心的自动校正功能,实现了在使用齿轮检测中心进行大直径内齿圈测量时即装即检,大大提高了内齿圈检测前的预定心效率。既避免了搬卸大直径三爪卡盘带来的强力劳动,又保证了检测人员的人身安全及检测设备安全。