GD&T基准约束链在汽车悬架、电驱系统及激光焊接工程的应用与实践

张正,季东方,杨春青,张兆轩,刘晋,赵敬全

1.开沃汽车集团轻型车事业部 江苏南京 211215 2.骅擎技术管理咨询(上海)有限公司 上海 201700

在汽车产品开发设计、过程制造、测量和试验验证的全过程中,对动力总成匹配、底盘装配、车身激光焊如何定义其产品关键特性?如何匹配可靠的工艺装备?又如何去测量和验证产品是否满足设计功能?

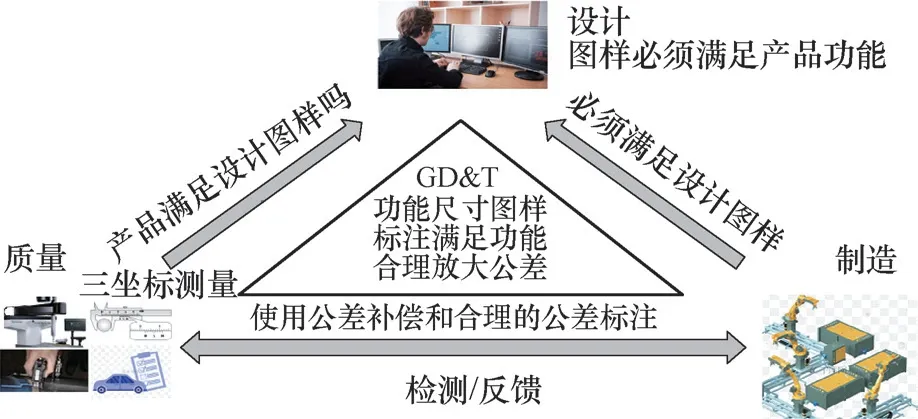

由于传统的坐标尺寸公差,不能准确和完整地表达产品数据的功能要求或形位公差要求,检测结果因人和基准不同,检测结果也大相庭径。GD&T(几何尺寸公差)以基准约束为逻辑链,贯穿设计、工艺和测量全过程,保证了数据在设计、工艺及测量过程中的唯一性解释。

GD&T几何尺寸公差的核心及逻辑关系

1.核心

GD&T可以由轮廓度和位置度来诠释形位公差的内涵,如平面度就是面轮廓度的极限状况,平行度、垂直度就是位置度的特殊状况。

在驱动电动机与主减速器装配和前悬架系统装配系统中,以位置度公差控制为主;在车身悬架连接件前后副车架的冲压、焊装,车身门盖装调匹配、车身顶盖与侧围总成、行李箱盖上下外板及燃料电池极板的激光焊接就结合了位置度和面(线)轮廓度的公差控制,并结合工艺过程特点需要进行复合公差控制。

2.逻辑关系

1)在新品开发时,要定义产品的关键功能和关键特性。

2)在过程规划时,要分析产品制造过程各零部件装配关系。

3)当试制批产时,要选用测量设备、仪器和测量分析软件(MINTABLE,SpatialAnalyzer等专家级测量和分析软件等),特别是结合SPC统计过程控制方法,科学地理解统计公差ST,并在试生产阶段,对模夹具修整、调试、匹配以降低制造成本。

GD&T在前悬架系统的应用

以麦弗逊悬架为例,对汽车制造过程中零部件偏差与装配过程进行分析,确定各影响因素对外倾角的影响范围,保证四轮定位偏差以及提高整车质量。

图1 设计、制造与测量逻辑关系

1.GD&T在前悬架系统的定义

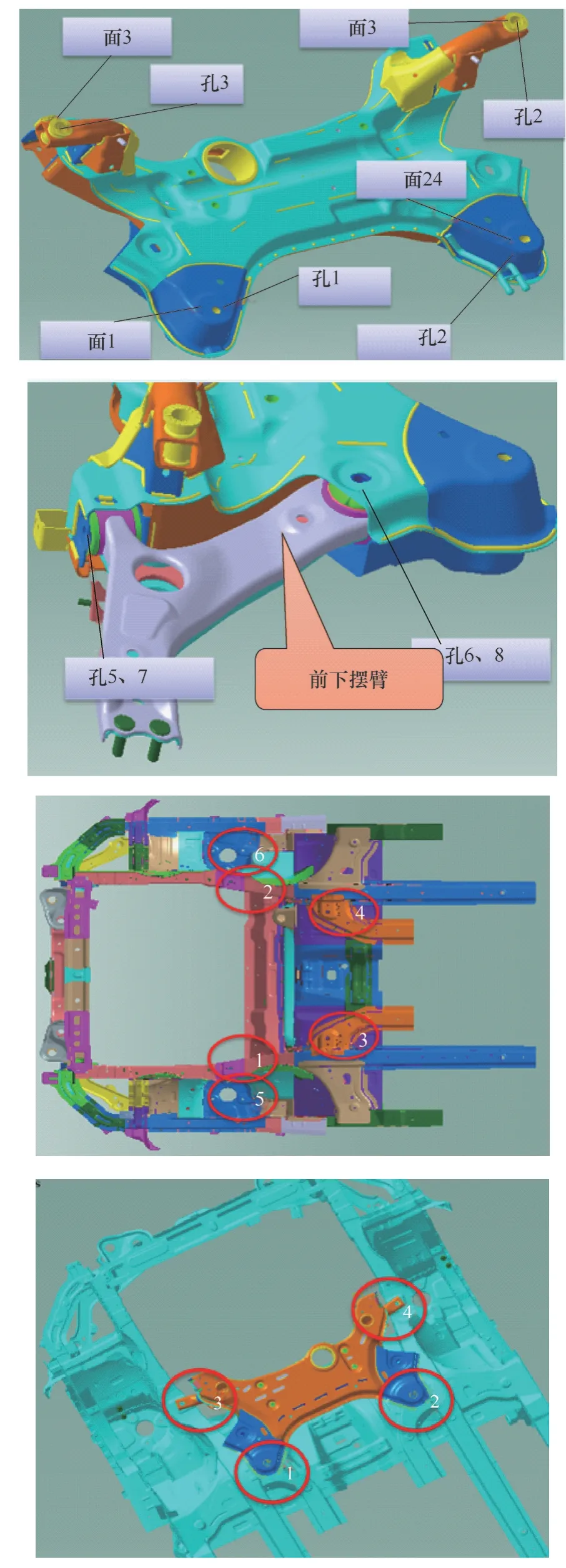

(1)装配关系及特性分析 车架与副车架关系如图2所示。

图2 车架与副车架装配关系图

1)关键型面及孔位。前副车架与车身车架前底部连接的主要配合安装面和装配安装孔有:孔1、2、3、4,面1、2、3、4;前下摆臂在副车架上的安装孔有:孔5、6、7、8。

2)相关安装孔。安装前副车架的四个孔在发动机舱纵梁上,其中孔3和孔4经常出现偏差。安装前减振器的两个孔5、6在发动机舱轮罩上。

(2)副车架的GD&T定义及基准约束链之间的逻辑关系 副车架是连接车身、悬架、电动机、发动机及摆臂等的中间关键部件。

副车架的GD&T基准约束链之间的逻辑关系如下:

1)A、D基准是副车架和车身连接的四个接触面,有高低差,作为基准面,不可能是标准平面。作为共同基准,把它作为一个整体,以此构建三维空间的基准平面坐标系。

2)构建的三维坐标系要保证副车架与车身后左右的四个安装点相对于A、D基准的空间,控制在理想的位置及公差范围。

3)根据A、D基准建立B、C基准,通过A、D、B、C四大基准控制车身前后左右的四个安装点相对于A基准及D基准的空间控制在理想的位置及公差范围。

4)摆臂的前后两个安装孔空间位置控制也是如此。

(3)副车架的设计、制造与测量关系

1)系统性原则。检具设计与夹具设计原理相同,依据GD&T的基准逻辑关系,确定主定位基准及辅助基准,也就是第一、第二至第N基准。和传统过程规划阶段专门定义RPS参考点系统原理相同,只是运用GD&T后,在产品设计阶段已经根据功能、加工、装配及检测需要,系统、完整地将RPS系统纳入产品数据中,这样产品、工艺和测量对图样数据的理解就能够保持一致。

2)测量。CMM三坐标测量,不仅反映坐标位置、位置度测量,还能进行面轮廓度测量。位置度测量主要是检测安装孔的尺寸及位置度公差,面轮廓度主要是检测与车身及下摆臂的安装面的轮廓度。

GD&T在电驱系统的应用

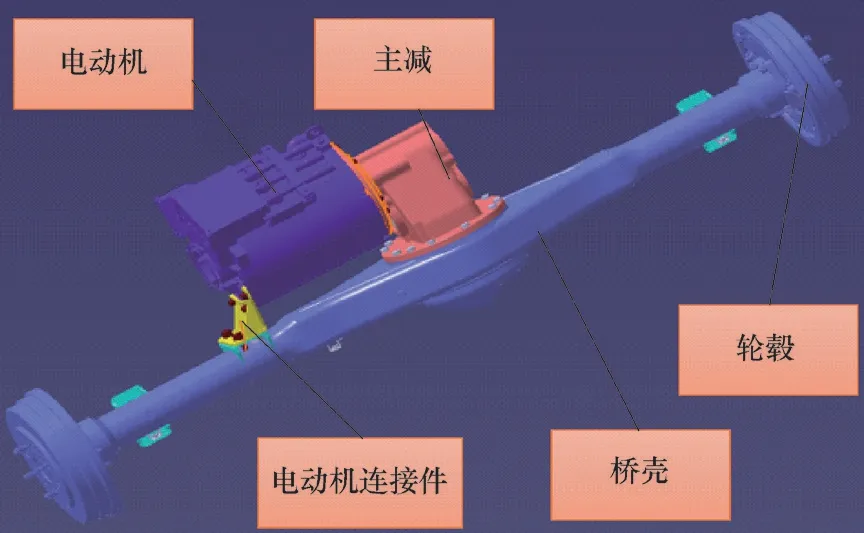

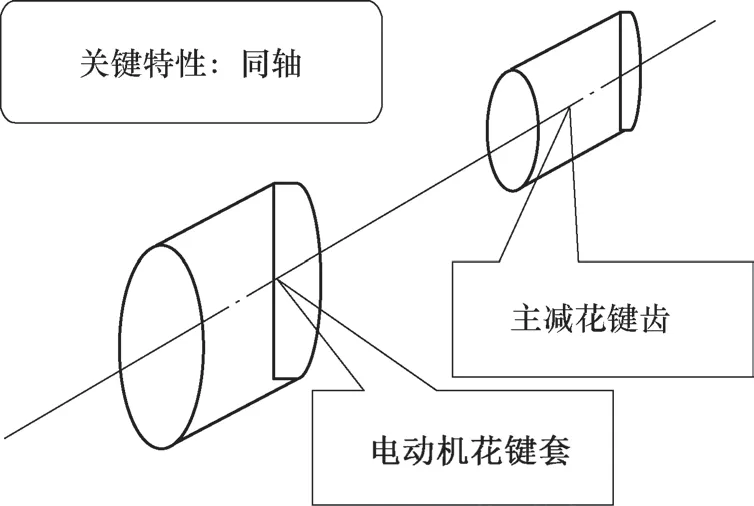

电动汽车的电驱系统(见图3)装配后要保证电动机花键套与减速器花键齿的同轴度(见图4),否则影响输出转矩,加速轴承损坏,进而打坏减速器齿轮、甚至壳体。

图3 电驱系统结构

图4 电动机与主减速器同轴要求

1.电驱系统的功能及制造过程

1)从产品功能分析:关键的特性要求是电动机花键套和主减速器速器的花键齿的同轴度。

2)从制造过程分析:要保证花键套和花键齿的同轴度,必须保证主减速器和电动机的配合公差。

2.关键部件及装配重要度

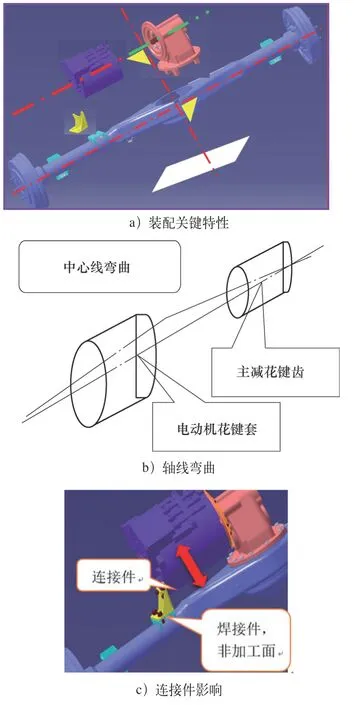

关键的部件是主减速器和变速器,它是驱动电动机与半轴的桥梁。其次是电动机、半轴、桥壳及其他辅助连接件。电动机的花键套与减速器的花键齿同轴需要电动机与减速器的装配凸圆来保证。如图5所示。

图5 电驱系统装配

3.关键零部件公差要求

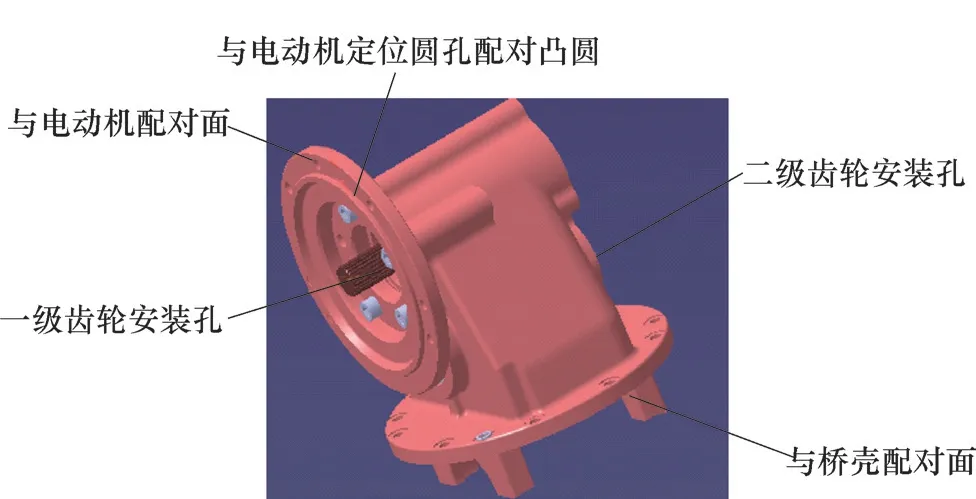

减速器中有一级输入齿轮、二级输出齿轮、轴承及减速器壳体,相对于所有零件,其中主减速器壳体最为关键,它是轴承、齿轮轴等安装载体。

特别强调:电动机连接件的结构设计不能形成过度限制,否则会导致电动机中心线与一级输入齿轮及花键齿中心线弯曲,如图6所示。如果电动机加强连接件上下方向安装孔设计成圆孔,那么一旦安装时将电动机与桥壳支架安装板之间距离变大或变小,就会导致电动机尾部变形,以致电动机轴线和一级转动轴不同轴。

图6 主减速器速器结构示意

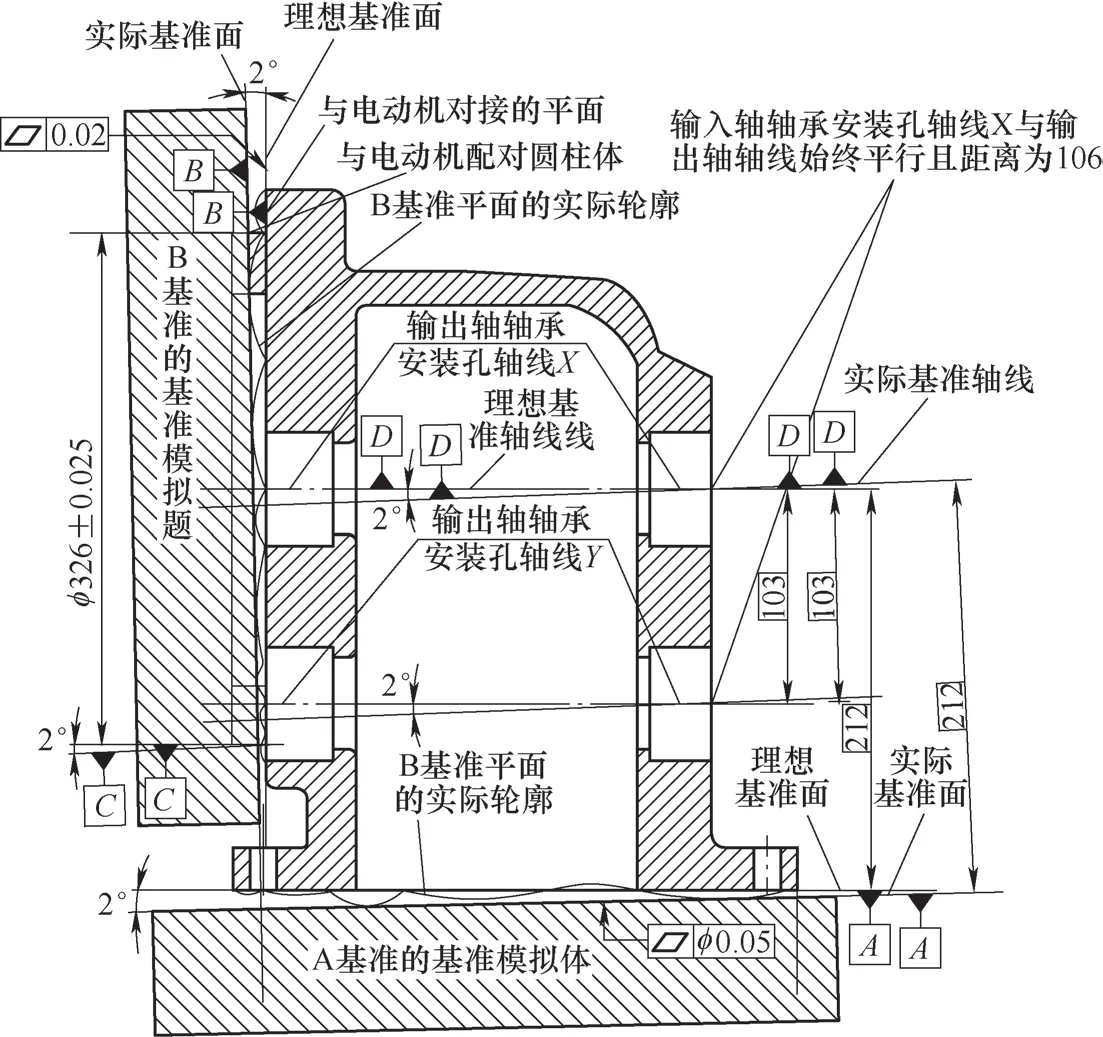

主减速器结构特性及装配过程分析及公差定义

主减速器结构如图7所示。关键零件是主减速器,它与桥壳装配后,通过定位凸台与电动机装配定位圆配对,保证电动机输出轴与减速器输入轴同轴。

1.功能特性分析

1)主减速器输入轴与电动机花键套需要定义同轴要求。

2)主减速器与桥壳及电动机安装面的平面度要求需要定义。

3)主减速器一、二级齿轮轴中心之间相对位置及平行度需要定义。

4)主减速器一、二级齿轮轴中心与壳体底面相对位置及平行度需要定义。

5)主减速器一、二级齿轮轴中心与壳体电动机安装端面的垂直度需要定义。

2.主减速器壳体的形位公差要求

1)主基准面A为减速器与桥壳装配面,其平面度要求为0.05mm;该基准为加工、测量和装配的主要基准。

2)第二基准面B为电动机与减速器壳体装配面,其平面度要求为0.05mm。

3)第三基准面C为电动机和主减速器装配时的配对圆柱面,需定义圆度要求。

4)电动机配对的定位凸台与输入轴轴心线也可以作为一个基准C。第三基准C与第一基准A之间有相对位置要求,当基准模拟体与A面有差异时,基准C必须与基准模拟体的切面平行,且距离为212mm。基准C和基准D共轴线,但其加工工序不同,对二级输出轴的轴承安装孔约束也不一样。

5)第四基准D对输出轴轴承安装孔的公差带有限制要求,其公差带中心与D基准平行,且公差带中心距离D基准为106mm。

6)减速器壳体涉及加工及装配关联的主要GD&T的公差标注如图7所示。

图7 壳体GD&T的公差标注

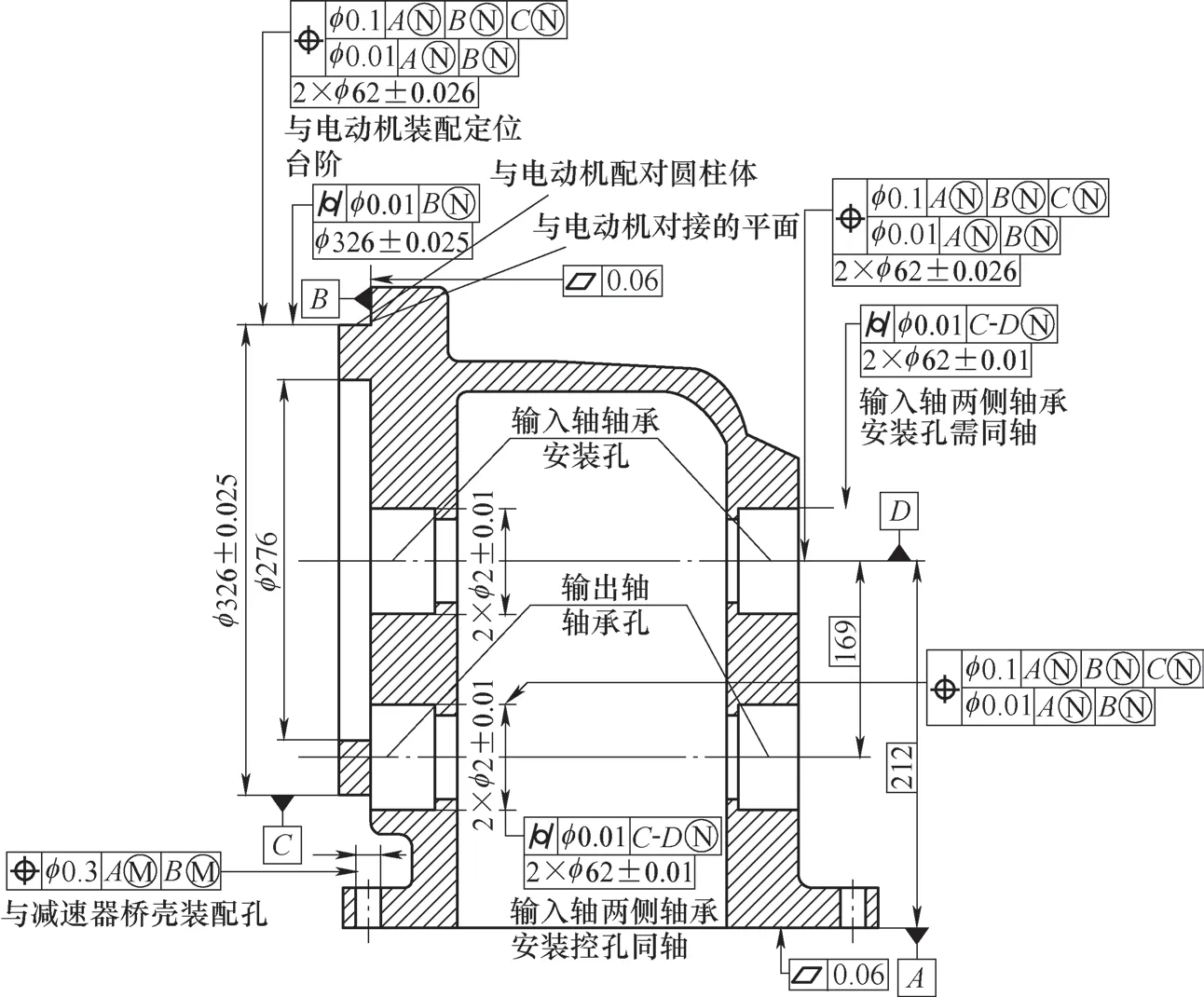

3.基准约束链的逻辑关系

图8是一份简化的壳体主要功能需求,A、B、C、D各基准的定义及基准约束链的逻辑关系示意图。

图8 基准链约束链逻辑关系示意

1)首先确定基准A面的形状公差,即平面度要求,也是后续加工、装配和测量的主基准。当该面加工后,其表面是高低不平的凹凸面,拟合最高的凸点做切面,这就是基准模拟体表面(相当于CMM测量的大理石平板),既是后续加工的基准面,也是实际的测量基准面。

2)根据“天赋极权”原则,基准B面是与电动机端面配合面,所以该面也有平面度要求。同时B面与A面有位置度要求,所以B面与基准A面垂直,在实际加工过程中也是如此。在测量过程中,定义B基准时,B基准面必然垂直于A基准面。

3)基于同样原理,基准C的轴心线和基准D轴心线与基准A平行,且垂直于基准B(注意:此时基准模拟体是一个垂直于B基准面的最小外切圆孔和最小内切圆柱)。

4)第四基准D,平行于基准A,并与基准A平面的理想距离为212mm,垂直于基准B,与基准C同轴。

5)输出轴轴承安装孔的不作为基准,仅为被测要素,它与基准A平行、与基准B垂直,与基准C-D平行,且公差带中心与C-D基准中心线理想距离为106mm。

6)注意B基准面先与A基准面垂直,逼近实际轮廓的最高点。而不是简单的垂直,其余C、D基准做法以此类推。

4.GD&T测量时基准约束和要素测量

GD&T是基于对功能展开、实际加工装配过程和测量过程的模拟,特别是三维设计技术及CMM三坐标测量及测量软件技术的发展,GD&T的更新也和三维设计、三维测量技术同步进行。

GD&T在车身激光焊接工程全过程的应用

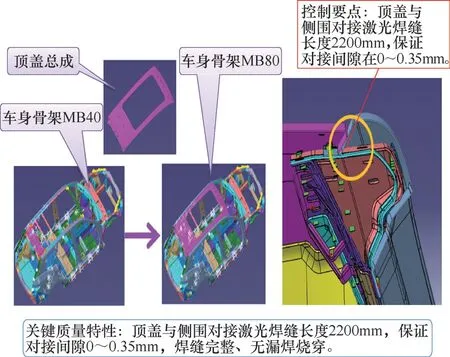

车身激光焊接匹配面如图9所示。由于激光焊接对板材材质、覆盖件精度、焊装夹具、机器人运行轨迹及焊缝实时监控、跟踪和调整,模具、夹具、检具及激光焊接设备要求极为严苛,一旦在冲压、焊接过程中任何一环出现问题,便会出现漏焊、焊穿、缝隙等缺陷。

图9 车身激光焊接的匹配面

1.影响车身激光焊接的因素

1)对车身薄板件激光焊接的关键特性缺乏理解。

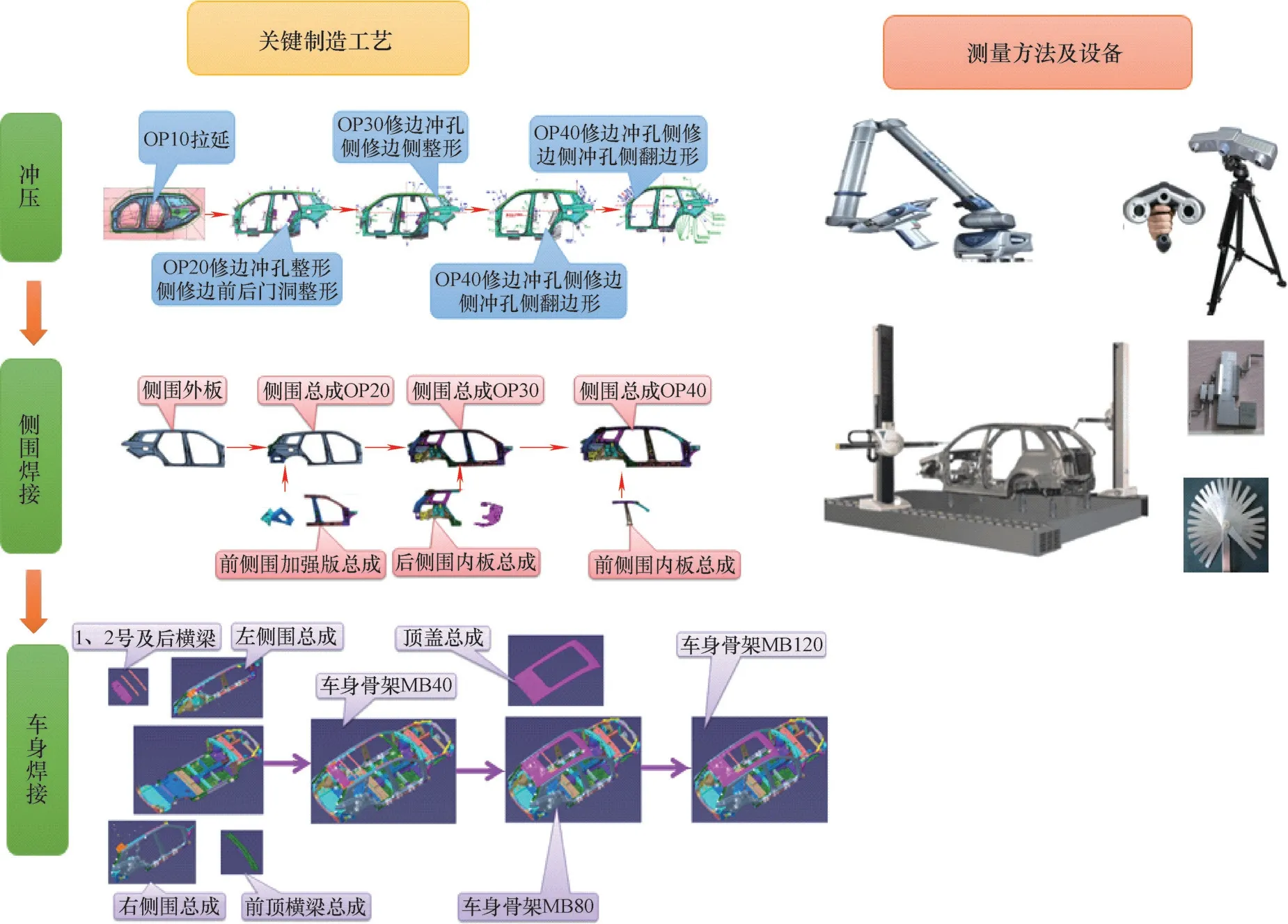

2)对冲压、焊接工序的关键工艺过程(见图10)缺乏有效控制。

图10 冲压、焊装关键工序过程

3)对车身顶盖和侧围的表面轮廓度要求及彼此的位置关系不理解,对如何进行补偿和匹配缺乏有效策略。

2.车身结构及关键工艺分析

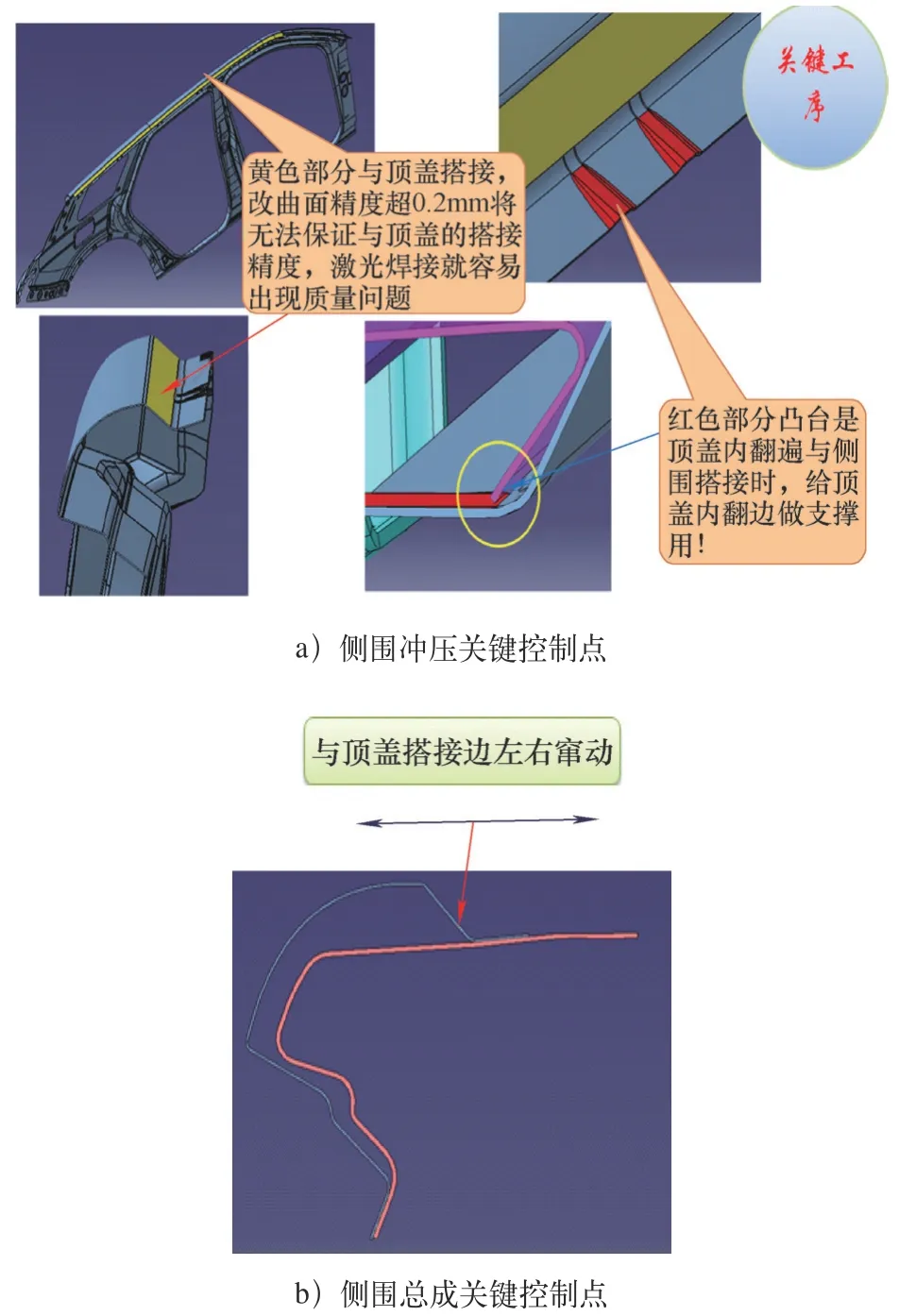

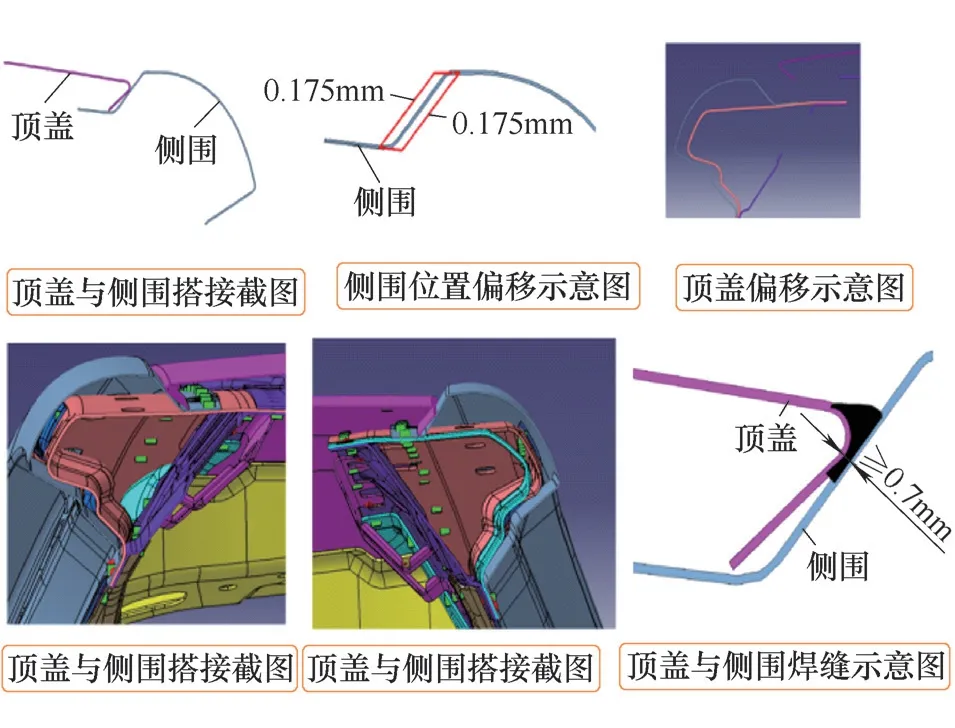

(1)车身顶盖激光焊接结构分析 车身顶盖与侧围外板的贴合长度2200mm。模具制造、侧围总成焊接、顶盖焊接各个阶段,影响贴合缝隙的因素较多,深入理解激光焊接处结构关系,对如何在过程规划阶段早期控制其关键孔位、型面非常重要。

从结构分析来看:侧围与顶盖贴合边,侧围型面控制是关键,因为外板厚度为0.7mm,侧围单件即便符合公差要求,也满足激光焊接的极差要求,但其强度和刚性差,在装焊过程中受内板影响很大,这就要求必须严格控制侧围焊接的5道工序,当全部焊接完成,形成刚性体后才不会产生新的波浪变形。

按照传统的尺寸公差,通过极差法来控制侧围和顶盖型面的偏差;要求T≤±0.5mm;在导入GD&T之前,模具、夹具、检具设计,在工艺方面采用顶盖和侧围搭接面的极差R≤±0.1mm;当二者取上下极限偏差时,如果极差在0.1mm,在焊接过程中还能通过定位块予以调整,保证其贴合面间隙偏差不大于0.35mm。

控制要点:焊接边长度2200mm,面轮廓度偏差在±015mm内。在这里可以采用ST 统计公差,当公差值偏向某一侧,概率>80%,模面修整以此为基准,可以减少模具修整工作量(后续焊装可以调整到合适位置)。

(2)关键的侧围总成焊接工序 如图11所示,从侧围总成关键焊接工序来看,会产生以下问题:外板左右窜位,如果不规则,会导致长距离间隙不均匀。

图11 侧围总成控制

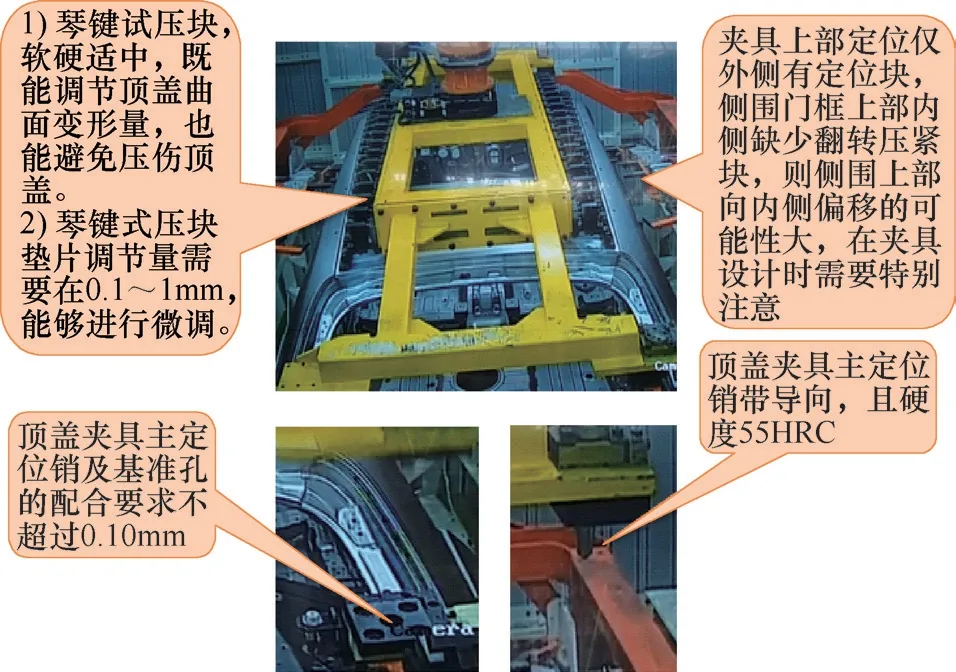

(3)关键的车身骨架合装工序 如图12所示,总拼工序是指顶盖预装,在顶盖后部进行电阻焊点定,保证顶盖定位要准确。夹具关键控制点如图13所示,当夹具打开后,会有一定的偏移量,但不会影响最终位置,后续还有一次定位和顶盖压紧。

图12 总拼工序示意

图13 MB80合拼夹具关键控制点

3.车身关键部件的GD&T的定义

(1)产品特性和过程特性分析 产品的关键特性在于激光焊接连续完整美观,关键是保证密封及强度。零部件过程特性表现在顶盖、侧围是柔性件,其在冲压和焊接过程中不断组合、变化,由柔软件到刚性件逐步演变,且各个环节的关键要素必须控制到位。

(2)定义 基于车身关键特性和过程特性,确定第一基准后,依据需要控制要素的需求,第二基准、第三基准等。仅以侧围总成基准和关键型面来讨论,车身总成是一个大范围的立体空间,采用基准借用的方法。总拼夹具的BASE板(底板)及两侧BASE板构成,将另行讨论。

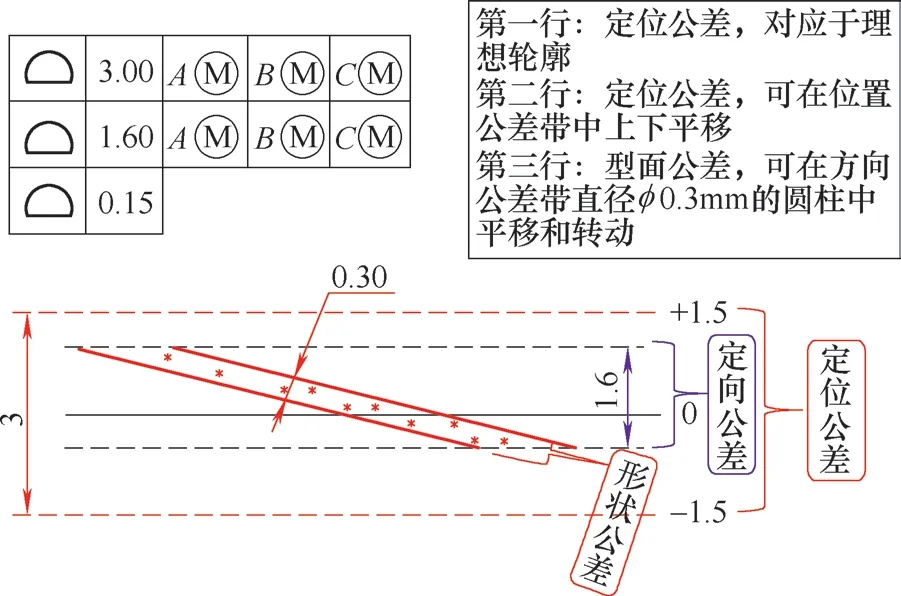

GD&T产品定义明确,结合车身覆盖件的特点,首先保证面轮廓度最终控制在±0.15mm(见图14),基于最大实体原则,和焊装工序的可调整性,适当降低定位位置度要求。其主要作用是:保证激光焊接的匹配要求;降低模具制造的过剩公差要求;减少模具制造成本;缩短模具调试周期。

图14 GD&T面轮廓度公差定义说明

4.侧围单件基准约束链的逻辑关系

为说明基准约束链之间的关系,选取侧围上主要基准以及与焊接型面相关的基准予以说明(见图15)。

图15 基准约束链关系

(1)第一基准A定义:在侧围A柱的主定位孔,不仅是单件,也是侧围总成、车身骨架上的基准孔,在制造过程中,是模、夹、检具的主基准。

限制:基准轴心垂直于YZ面,它有X、Z方向的位置自由度(如果刚性体,可以限制方向,Y方向旋转)。

(2)第二基准B定义:在侧围后部的主定位孔,受A基准约束,它的位置度公差带是一个直径为φ0.1mm的圆柱,且平行于A基准轴心线。

限制:B基准轴心线平行于A基准轴心线或与A基准轴心线垂直的面相垂直,公差带为直径为φ0.1mm的圆柱,它有X、Z方向的位置自由度(如果刚性体,可以限制方向,Y方向旋转)。

(3)第三基准C定义:在侧围中部的主定位孔,受A基准和B基准约束,它的位置度公差带是一个直径为φ0.1mm的圆柱,且平行于A基准和B基准轴心线。

限制:C基准轴心线平行于A和B基准轴心线或垂直于A和B基准轴心线垂直的面,它有X、Z方向的位置自由度(如果刚性体,可以限制方向,Y方向旋转)。

(4)第四基准目标D定义:激光焊接型面长度2200mm,为保证侧围冲压件测量的准确性及在侧围焊接过程中的稳定性和一致性,确定了约20个基准目标,来控制侧围外板在焊接过程中窜位。

限制:它受基准A、B、C限制。

(5)第五基准目标E定义:控制整个侧围面,为了保证侧围冲压件测量的准确性和侧围焊接过程中的稳定性和一致性,确保侧围大面受到定位限制,焊接后不至于变形过大。

限制:它受基准A、B、C限制,相对于D基准独立。

(6)基准约束链的总结 基准A、B、C构成空间坐标基准,控制侧围总成的相对位置,限制其他所有的基准和基准目标。车身部件直接受基准A、B、C限制,不仅要保证型面位置正确,也要保证其位置在规定的位置公差内:面轮廓度公差带3mm的浮动面,既控制方向,也控制位置,面轮廓度公差带1.6mm仅控制方向,它可以在公差带3mm的范围内浮动,面公差带公差0.3mm表示型面的面轮廓度可以随1.6mm公差带在3mm的公差带内浮动。

结语

在系统集成、加快产品开发速度、规避项目风险、降低制造成本和提高产品质量方面,GD&T/GPS提出了系统性及逻辑性极强的解决方案。其核心理念是在充分进行产品功能展开的基础上,模拟实际加工、检测过程,并将加工工艺的可实现性、测量方案的可行性集成到一起,进行先期分析和综合完整的考虑。它是促进机械工业发展的重要工具,无论是基础装备、航天航空、汽车及电子技术等行业,都必然会得到广泛应用。