基于滚动轴承径向游隙测量的研究

王庆凯

(兰州现代职业学院理工学院,甘肃 兰州 730000)

1 滚动轴承径向游隙简介

滚动轴承作为矿山机械及重工业装备中必不可少的基础组成部件,矿山工程是其应用范围最多的领域之一。约30%的矿山机械故障都是由于滚动轴承损坏而引发的,为了进一步降低故障频率,矿山机械对滚动轴承提出了更加严苛的要求。在实际应用当中,游隙作为滚动轴承的重要参数,为确保滚动轴承性能的可靠性,就必须保证游隙能够达到国家要求标准,安装滚动轴承之前,内圈与轴之间如果没有游隙亦或游隙不在标准的数值范围内,外圈与轴承座及内圈与轴之间的过盈配合则会出现负游隙的产生,轴承旋转过程中,滚动器件件受热膨胀后亦会缩减游隙间距,在该工况下轴承内部元件会受较高的额外负荷,同时随摩擦力的增大轴承会产生高温,若不注意日常维护、保养,轴承必然会过早出现咬沾、损坏等问题,游隙过大则会在轴承旋转过程中产生额外的噪音及振动,进而会致使轴承内部负荷严重不匀而提早损坏。本文在国家有载荷测量方法的原理基础上基本,设计了一种精度高、操作方法简便且更容易广泛应用范围的滚动轴承径向游隙测量装置。通过对不同游隙类别的滚动轴承的径向游隙数值发现测量值与制造商提供的轴承游隙数值范围的对应表基本一致,已达到国家要求标准,这则验证了实验滚动轴承径向游隙装置的可靠性、合理性以及测量值的准确性。

(1)轴承游隙。轴承游隙指的是轴承内圈及外圈的相对位移量,此位移量即径向游隙,而轴向位移量则被称之为轴向游隙。若要调整轴承的轴向游隙,则可选用合适的轴向配置调整轴向游隙,所以,调整轴承游隙时,仅需校核轴承的径向游隙值。GB/T4604《滚动轴承的径向游隙》指出,滚动轴承的径向游隙是基于轴承的结构类型,规定了各种不同组别的游隙值,基本游隙组可满足不同场合的轴承的使用要求,但并非适用于所有情况。

滚动轴承径向游隙的概念是指在轴承单个套圈固定的情况下,另一个套圈沿垂直于轴承轴线的方向从一个极限位置旋转至另一个极限位置所出现的位移数值量。轴承游隙的位移量对轴承的旋转精度及其动态性能以及承载能力均有着较大影响,所以,选择轴承时,就需根据其使用范围、使用条件,科学控制游隙值,若游隙过大,装备就会大幅振动而产生较大噪音,若游隙过小,滚动轴承急剧升温,滚动元件就易出现咬沾、损坏等问题。

(2)轴承径向游隙的选用原则。当轴承的工作游隙为较小负值时,轴承使用年限越长,但随着游隙位移量的减小,轴承的使用年限就会随之缩减。装备运行过程中,因受各方面因素的影响,若要确保轴承在极小负值游隙极其困难,因此,轴承旋转过程中,必须保证其游隙稍大于0,但在企业对轴系的对中性及噪声音量大小提出严格要求时,就需选用相对小的游隙组,但在轴系振动较大或者挠曲度过大时,就需选用较大游隙组。

2 传统测量方法

测量滚动轴承的径向游隙时,在外圈固定不动的情况下,就需移动内圈的测量位移量,传统的滚动轴承径向游隙测量多选用的是塞尺法。

2.1 塞尺使用方法及注意事项

(1)塞尺。塞尺又被称之为厚薄规,其是由一组重叠且松铆的不同厚度的薄钢片组成,且每片都刻有自身的厚度值,若要检测被测尺寸是否达到要求精度,即可使用通止法,也可通过塞尺与被测轴承表面配合的松紧程度判断其尺寸。

(2)使用方法。①测量之前需使用干净的布擦拭塞尺及测量表面。②测量滚动轴承径向游隙时,选择合适厚度的塞尺,然后将其插入待测间隙中,一边调整位置一边拉动塞尺,拉动过程中,若阻力过大,则表明游隙值小于塞尺上标注的数值,若阻力过小,则表明游隙值大于塞尺上标注的数值,直至感觉到有轻微阻力时,方可拧紧螺母,此时塞尺所标注的数值则表示测量游隙值。③当塞尺的厚度无法满足测量要求时,可同时将3~4片薄钢片组合于一起进行测量,若薄钢片的数量超过3片,就需加修正值,通常情况下,每增加一个薄钢片修正值就需加0.01。

2.2 具体的测量步骤

①测量之前,需先清洁塞尺及轴承的测量面,直至滚动轴承上油质、防锈剂被清理干净为止,才可进行测量,以防残留污渍影响测量值。②测量过程中,需使用塞尺检查滚动轴承的最大载荷位置,以确保滚动元件与外圈(内圈)之间的游隙角度可达180°,若塞尺无法塞进被测面,就需选用更薄的塞尺,若塞尺可轻松塞入被测面,则需选择钢片较厚的塞尺。③重复步骤②,直至选出最佳的可塞入和不可塞入两个尺寸,测量的游隙位移量则在两片塞尺的厚度值之间,此时,测量结果则可选用这两个塞尺厚度的平均值。④多做几组实验,取测量结果的平均值作为最终测量结果。

3 滚动轴承径向游隙测量原理

国家标准规定的滚动轴承径向游隙测量主要有专用的仪器测量和简易测量2中方法,其中专用量仪测量法又分为空载仪器测量法及载荷仪器测量法等2种方法。无载荷仪器测量法要求进行动态测量,操作难度大且测量结果误差较大,为确保测量精度,本文选用的是有载荷仪器测量法的基本原理。

4 测量装置的设计

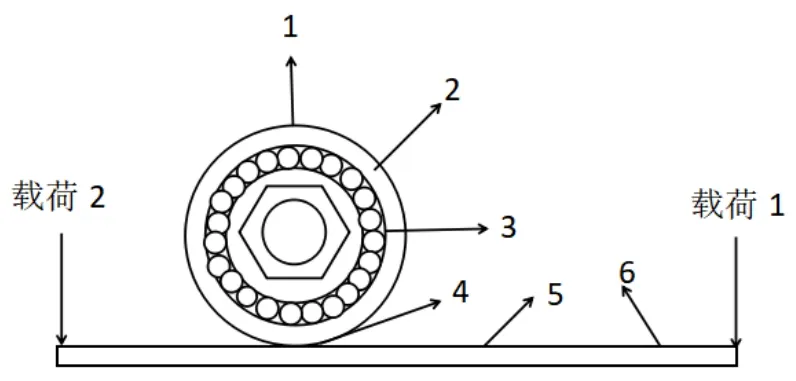

图1 测量滚动轴承的结构示意图

本文测量滚动轴承的外圈外位移量时选用的则是非接触电涡流位移振动传感器,此过程中,涡流传感器需提供直流稳压电源供电,使用电压表测量传感器的输出电压数值,支点位置在杠杆的中心位置时,强力磁铁位于载荷2与杠杆支点的中心部位。具体测量步骤如下:①当载荷1作用于杠杆时,载荷2不发挥作用的情况下,根据杠杆的作用原理,此时轴向外圈将会受到垂直方向载荷1两倍的载荷,当轴承外圈向上移动时,就需记录位移量;②在载荷1不发挥作用的情况下,当载荷2作用于杠杆时,在杆杆作用及强力磁铁的作用下,此时轴向外圈将会受到垂直方向载荷2两倍的载荷,当轴承外圈向下移动时,就需记录位移量;③将前后2次所测得的位移数值类加可计算出轴承的某一个位置的径向游隙值将轴承外圈沿顺时针方向大概转动60°,重复1、2、3步测量滚动轴承其他部位的径向游隙值,对轴承外圈的其余6个部位进行大致测量得出数值,计算其平均值则为滚动轴承的径向游隙值。

5 测量装置实验验证

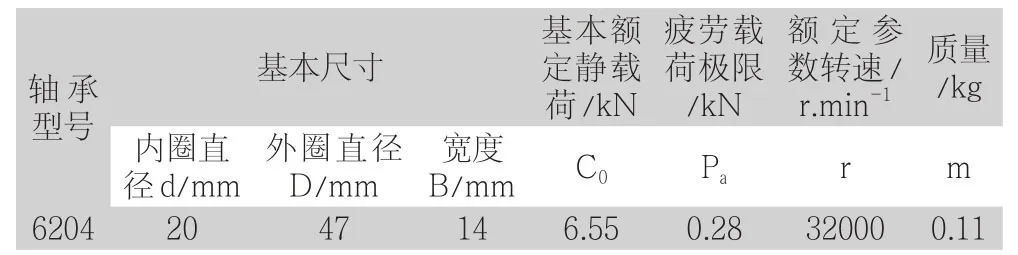

文中测量滚动轴承径向游隙选用的对象为某公司生产6204/C0与6204/C3两种游隙组别的深沟球轴承,6204深沟球轴承的基本参数如表1所示。

表1 6204深沟球轴承的基本参数

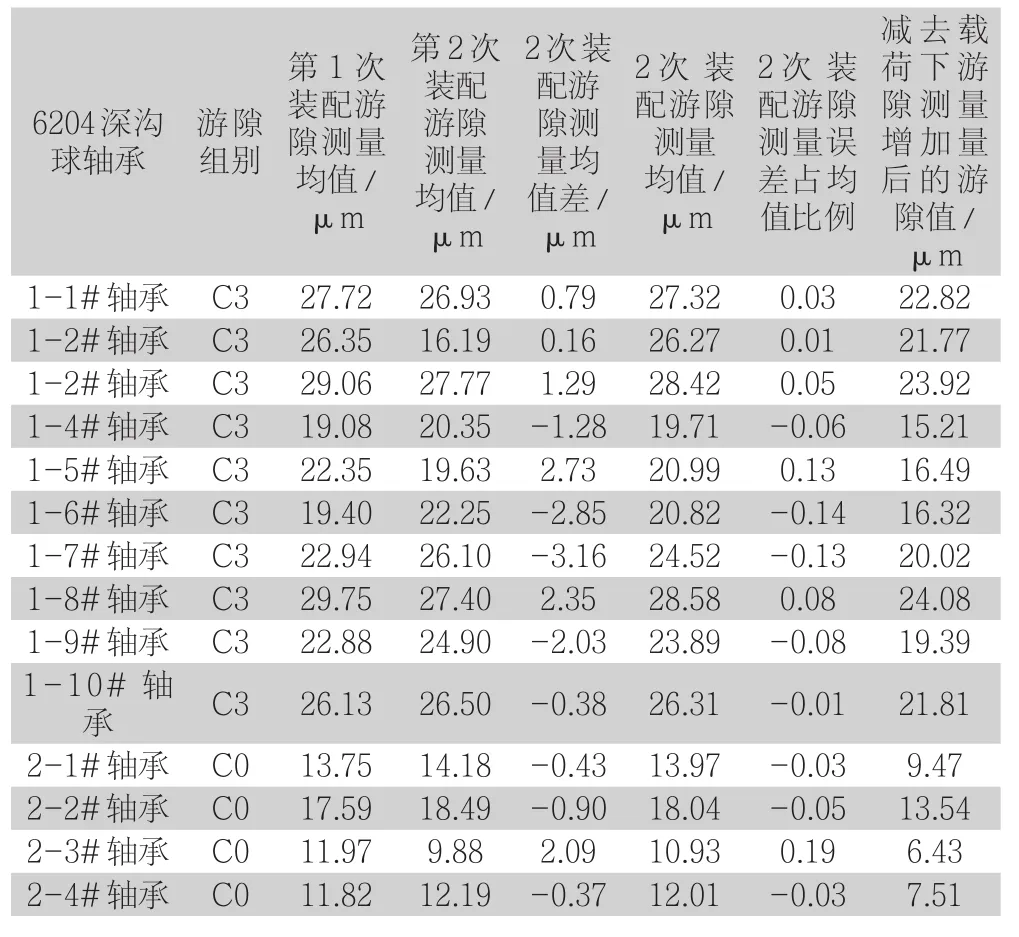

实验过程中,需分2次装配每一个轴承,装配轴承的过程中,需选用每一个轴承外圈上分布均匀的6个点位测量其游隙值,因为本文选用的是有载荷仪器测量法,当测量载荷达到40N时,此轴承的游隙值则会增加5μm,测试值减去载荷作用下游隙的增加量方可计算出轴承游隙的实际值。表2将详细列示第1次、第2次以及2次装配游隙测量均值差及均值、2次装配游隙测量误差占均值比例、减去载荷下游隙测量增加量后的游隙值。实验发现,所有被测轴承的径向游隙测量值均在国家标准要求范围内,这则表明设计实验装置具有较高可靠性且设计合理。

表2 轴承游隙测试结果

6 结语

本文根据国家标准中的有载荷测量方法的基本原理,设计了一种新型的滚动轴承径向游游隙测量装置,并根据设计要求搭建了实验平台。通过比对国际标准中上述两个组别6204深沟球滚动轴承的游隙值与径向游隙测量值发现,径向游隙测量值均可达到国家标准规定要求,这则表明所设计的滚动轴承径向游隙测量装置相对较为合理,可靠度高。加之本文所设计的滚动轴承径向游隙测量装置结构简单,操作方便且滚动轴承的测试范围较大,可在特定精度范围内快速测量滚动轴承的径向游隙,这则可大幅提升测量精度,确保测量数值的可靠性。