带双层吊车的大柱距重型钢结构厂房设计

马晓辉

(上海市机电设计研究院有限公司,上海200040)

1 工程概况

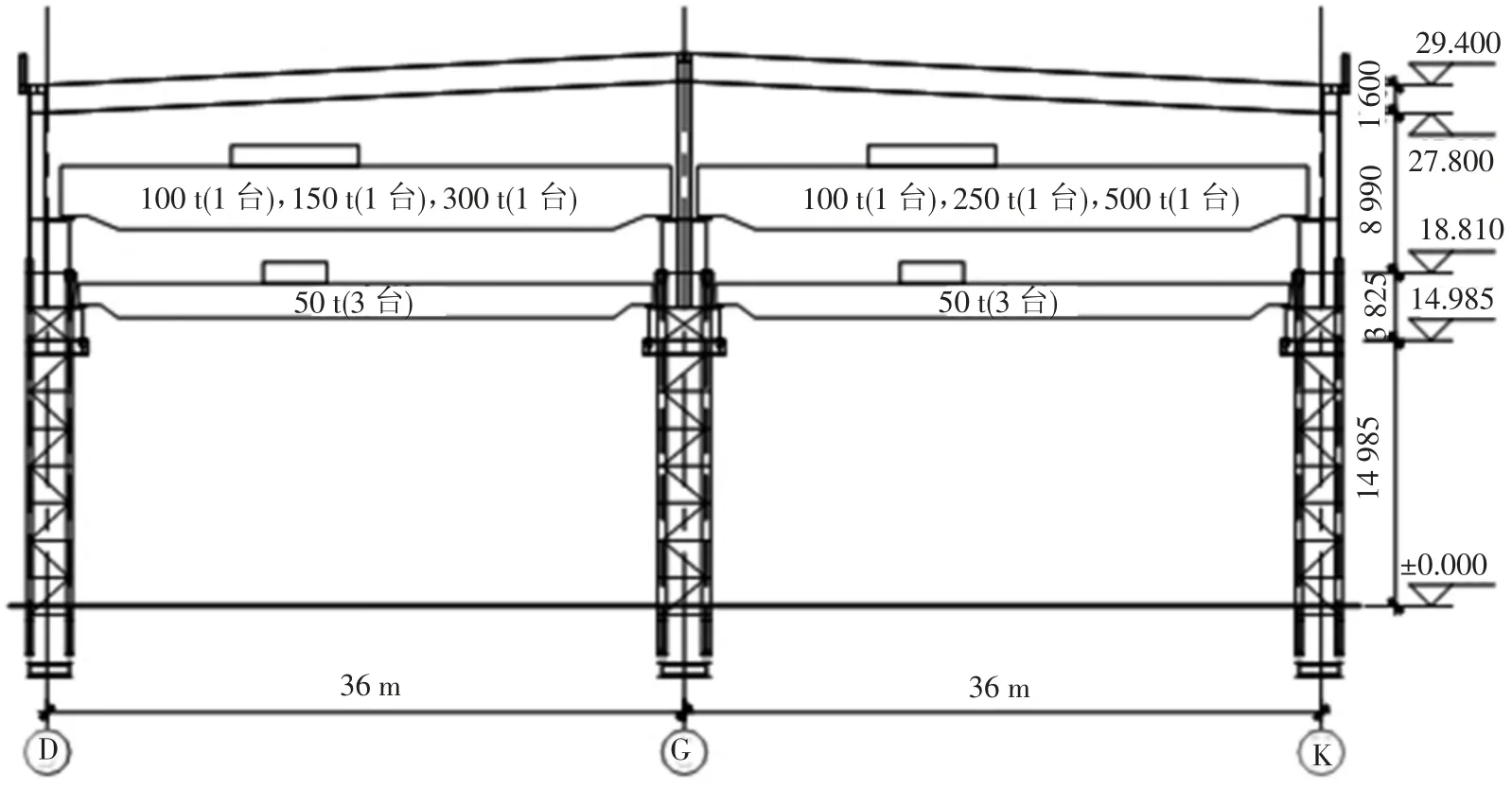

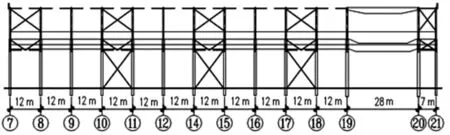

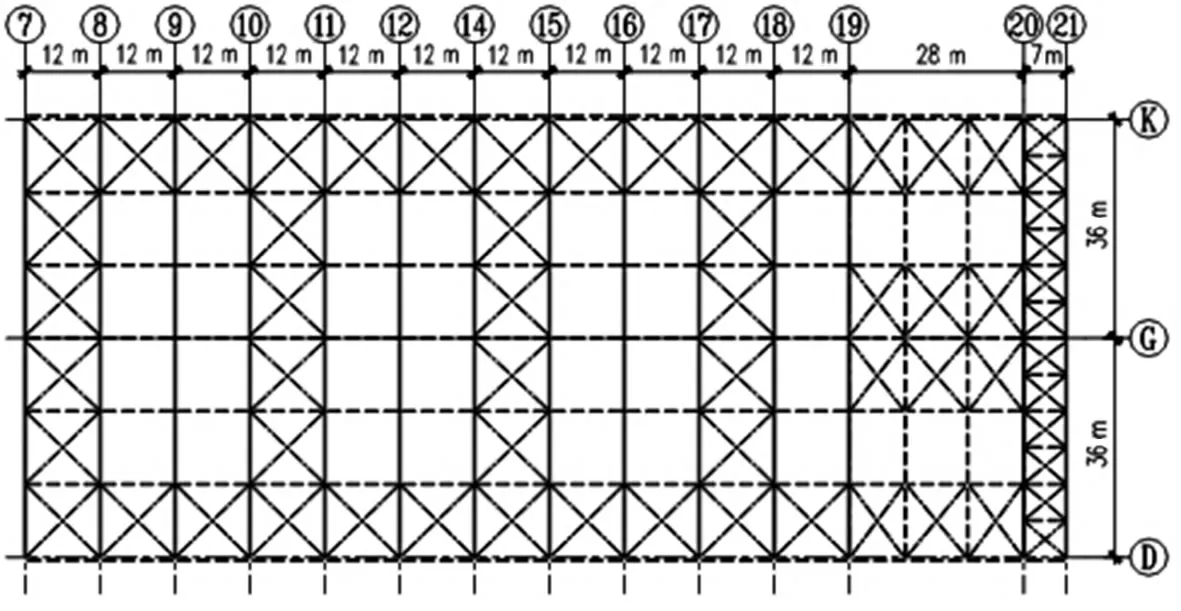

某风电装配厂位于临海强风、高烈度地区,其主车间——装配车间为设有双层吊车的重型单层钢结构厂房。平面轴线尺寸72 m×166.8 m(见图1),南北向(横向)跨度36 m×2,东西向(纵向)主要柱距为12 m,因工艺布置需要,东端局部柱距28 m、6.8 m各一列,屋面梁底净高27.8 m。车间内设双层桥式吊车(见图2),下层吊车轨顶标高17 m,每跨内各设3台50 t吊车;上层轨顶标高22 m,南跨(D~G轴)内设100 t、150 t、300 t 3台吊车,北跨(G~K轴)内设100 t、250 t、500 t 3台吊车。所有吊车均为中级工作制,地面控制。

图1 车间平面布置图

图2 横向刚架立面图

建设场地临海,基本风压0.8 kN/m2,地面粗糙度类别为A类,抗震设防烈度8度,场地类别为第Ⅲ类,特征周期为0.55 s。车间内工艺、公用管线吊载很大,南北向管线沿山墙布置,固定在抗风柱上,东西向管线沿各柱列布置,部分吊于屋面,部分吊于下层吊车梁下,吊载4~8 kN/m,最重处达12 kN/m。

2 结构体系

本项目属重型单层钢结构厂房,风荷载、水平地震荷载及吊车水平荷载均较大,因此,横向采用刚接框架体系,纵向采用柱间支撑体系,屋面设置完整的支撑系统,形成有效的抗侧力体系。刚架柱为阶形柱,下柱采用双肢H形钢格构柱,上柱采用H形钢柱,屋面梁采用H形钢梁,柱与基础、屋面梁均刚接。柱间支撑为上、中、下3层支撑(见图3),上支撑对应上柱,采用单片圆管,中、下支撑对应下柱,采用双片槽钢。屋面支撑包括纵向、横向支撑(见图4),采用圆管截面。28 m柱距处设有托梁、托架、屋面次梁及墙架柱。

图3 纵向柱间支撑立面图

图4 屋面结构平面图

3 柱系统设计

3.1 纯钢格构柱和钢管格构柱的比选

带大吨位吊车的重型单层钢结构厂房下柱普遍采用格构柱,多为双肢H形钢格构柱、双肢或四肢钢管混凝土格构柱。钢管混凝土格构柱的钢含量较纯钢格构柱少20%左右,且侧向刚度更大,可更有效地控制柱顶位移[1]。但本项目最终还是选择采用纯钢格构柱(见图5a、5b),主要基于以下几点考虑:(1)钢管混凝土格构柱施工工艺复杂,周期较长,而本项目工期紧张,只有采用纯钢格构柱才能满足需求;(2)本项目建筑高度不大,采用纯钢格构柱已经能控制柱顶位移满足规范[2]中1/400的规定;(3)本项目建设场地临海,地基条件差,采用纯钢格构柱可减小结构自重。

图5 刚架柱简图

3.2 刚架柱截面设计

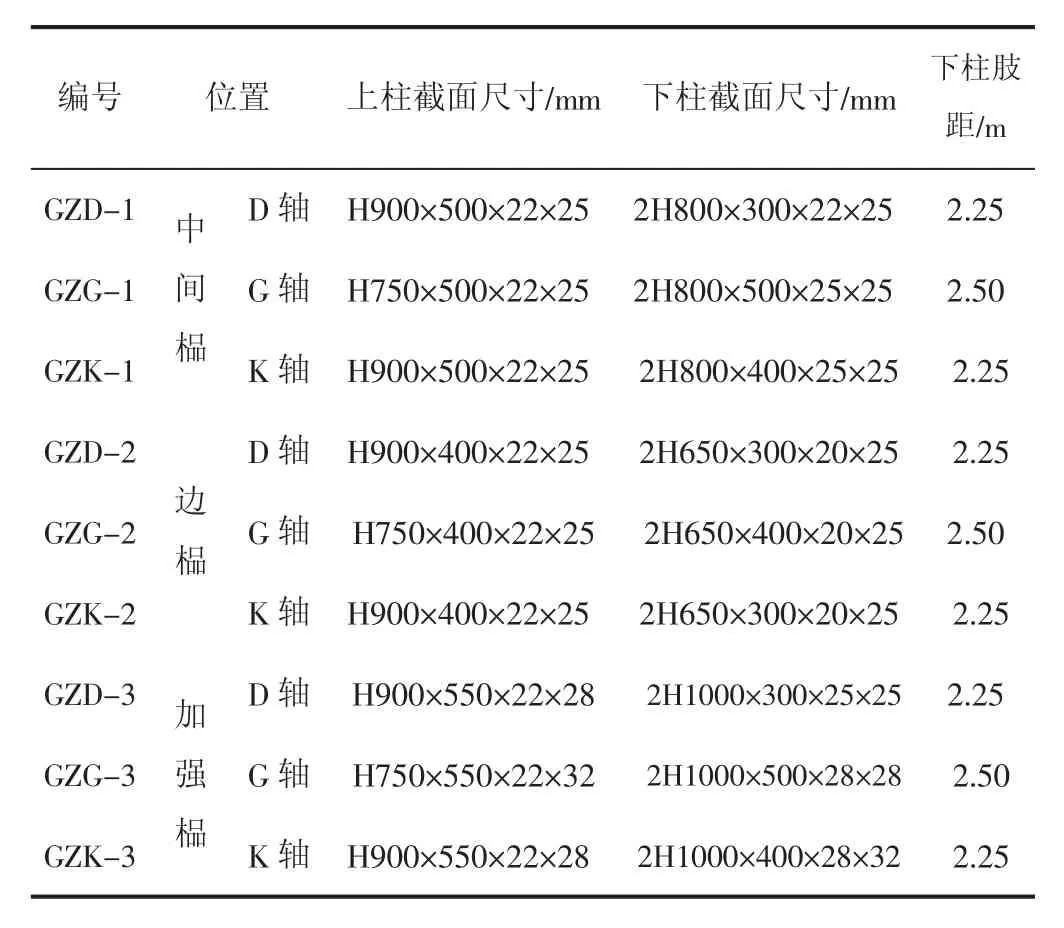

本项目G轴中列柱肢距2.5 m,D轴、K轴边列柱肢距2.25 m,因K轴的吊车较D轴重,其下柱的截面较D轴大。纵向上,28 m柱距处的加强榀的柱截面较一般中间榀柱大,山墙处的边榀的柱截面较一般中间榀柱小。因此,本项目共有9种刚架柱见表1,即根据建筑平面特点及吊车使用情况,充分细化柱的截面设计,以减少用钢量,同时每列柱的肢距统一,每榀柱的宽度统一,以便于其他结构构件的设计及工艺的布置。

表1 刚架柱截面汇总表

3.3 肩梁设计

刚架柱在标高14.985 m处设挑出牛腿支承下层吊车梁,在标高16.838~18.810 m范围设肩梁支承上层吊车梁及上柱。立面上2层吊车之间间隙小,肩梁的下翼缘亦作为下层吊车梁上翼缘的侧向连接点(见图5),所以,肩梁高度需同时核对上下吊车的轨高、吊车梁高度,最终取为1 972 mm。对中列柱,上层吊车梁直接支于下柱的2个分肢,上柱翼缘开槽插入肩梁;对边列柱,上层吊车梁直接支于下柱的1个分肢,上柱外侧翼缘直接连接下柱的另1个分肢,内侧翼缘开槽插入肩梁。肩梁起“转换梁”作用[3],受力表现为深受弯构件,承受很大剪力,设计重点关注腹板的强度、局部稳定性以及腹板相关焊缝的强度。对此,按受弯构件计算并确定腹板的基本厚度,上柱插入肩梁的翼缘作为加劲肋再验算腹板的局部稳定性,确定最终厚度。相关焊缝均采用全熔透等强焊缝,并避免焊缝密集相交。

4 吊车梁系统设计

4.1 吊车梁截面设计

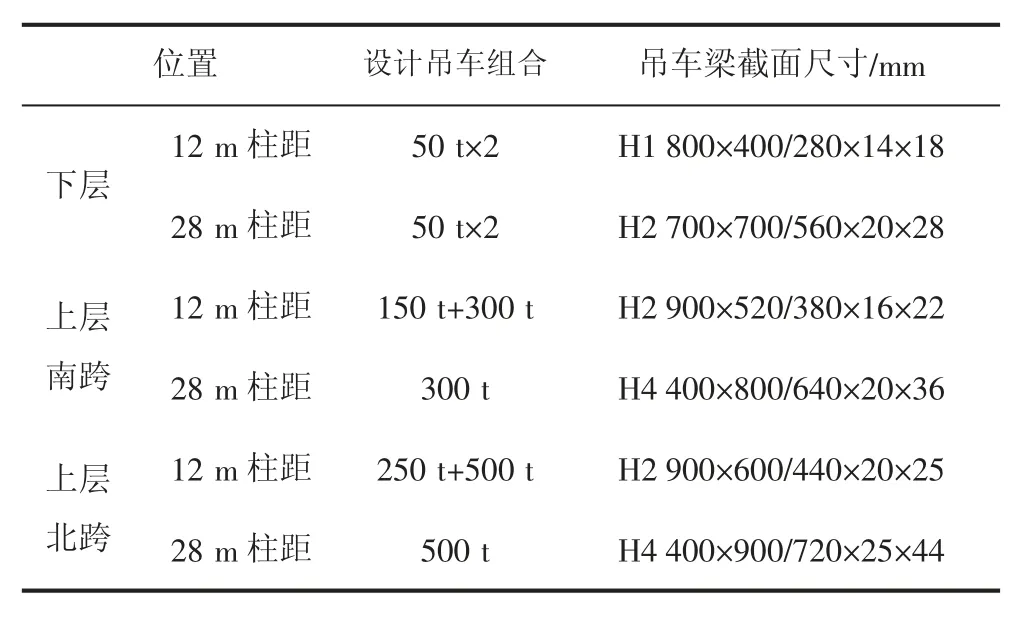

本项目采用焊接H形钢吊车梁。在同一列柱上,存在12 m、28 m和6.8 m 3种柱距,形成3种跨度的吊车梁。28 m柱距处的吊车梁高度最大,而此处的工艺净空需求却最高——14 m。

吊车梁设计时大多数以12 m跨度吊车梁为基准,28 m跨度吊车梁采用变高截面梁,端部高度同12 m跨度吊车梁。12 m跨度吊车梁截面按高、窄、薄形设计,以减少用钢量;28 m跨度吊车梁尽量控制梁高,截面相对呈矮、宽、厚形,以增大梁下净空,亦减小截面变高的量。下层吊车梁均按2台50 t吊车设计;上层南跨吊车梁按1台150 t和1台300 t吊车组合设计,28 m处限制其他吊车进入,仅按1台300 t吊车设计;上层北跨吊车梁按1台250 t和1台500 t吊车组合设计,28 m处限制其他吊车进入,仅按1台500 t吊车设计。这样在符合吊车的实际使用需求下,减小28 m跨度吊车梁的截面,相应的吊车只需增加红外自动限位装置即可。吊车梁截面汇总见表2。

表2 吊车梁截面汇总表

另外,上层南北跨的吊车吨位不同但吊车梁截面取相同的高度、不同的宽度和板件厚度,以便于柱系统和制动系统的布置。各吊车梁中,厚度超过40 mm的板件采用Z向性能钢板。最终,在控制用钢量的基础上实现28 m柱距以及高位置的高净空要求,如图3所示,上下层吊车梁在此处几乎贴近,留出安装间隙。

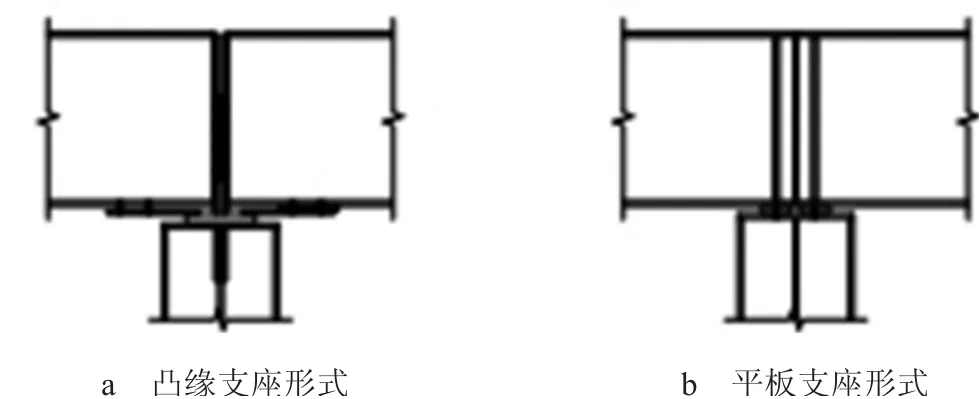

4.2 支座形式

吊车梁支座形式通常有2种(见图6),分别为凸缘支座、平板支座。本项目采用凸缘支座做法:(1)凸缘支座更符合吊车梁简支的计算假定;(2)虽然吊车梁关于柱对称,但吊车运行可能使柱一边的吊车梁受力,另一边不受力,平板支座会引起刚架柱在弱轴方向偏心受力,在吊车吨位大时非常不利,凸缘支座可有效避免该问题;(3)本项目中支承吊车梁的肩梁和牛腿都是H形截面,凸缘支座的端部可更直接地传力于肩梁和牛腿的腹板,同时腹板在此处贴上端刨平顶紧的楔形板。

图6 吊车梁支座形式

4.3 变截面做法

大跨度吊车梁端部变截面做法通常有3种(见图7):楔形、直角形和圆弧形。选型时主要考虑各做法的抗疲劳性能。研究表明[4],楔形变截面的疲劳裂纹敏感区位于斜翼缘上转折点,直角形的裂纹敏感区位于端封板与插入板的焊缝位置,圆弧形的裂纹敏感区位于整个圆弧翼缘;楔形变截面的疲劳裂纹扩展驱动能最小,即抗疲劳性能最好,直角形次之,而圆弧形的疲劳裂纹扩展驱动能远大于其他两种,抗疲劳性能很差,所以新版GB 20017—2017《钢结构设计标准》限制使用圆弧形做法。因此,本项目最终采用楔形变截面做法。

4.4 焊缝设计和现场施工

28 m吊车梁设有纵向、横向加劲肋和短加劲肋,且限于加工、运输因素,还需要分段运输、现场焊接,因此焊缝众多。可靠的焊缝设计和施工是保证吊车梁抗疲劳性能的关键因素,除进行疲劳验算外,还要采取多方面的构造措施和施工措施。横向加劲肋与下翼缘保持一定的距离,变截面处顶紧不焊,起落弧避开下端,中间连续围焊,不得中断。纵向、横向、短加劲肋焊缝、现场拼接焊缝互相错开,避免密集相交,也要避开变截面处的疲劳裂纹敏感区。现场拼接焊缝采用陶瓷垫片V形坡口全熔透焊缝,垫片长度大于翼缘板宽度,在外面起落弧,最后割去磨平,按一级焊缝100%进行探伤检验。

5 吊车制动系统设计

吊车制动系统是保证吊车梁稳定性和结构整体性的重要因素。作为吊车梁的侧向支撑,制动系统除需要承受吊车的横向刹车力外,还应能承受受压翼缘轴力的1/60。作为结构抗侧力体系的一部分,制动系统还承受对应的风荷载和地震作用。

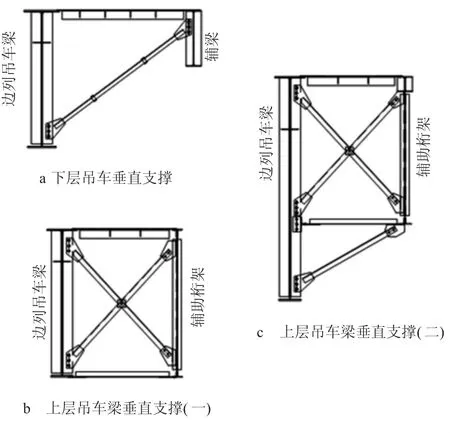

下层吊车梁上弦设制动板,边列柱处设置H形钢作辅梁。28 m吊车梁增设垂直支撑,如图8a所示。

上层吊车梁上弦设制动桁架,下弦设水平桁架,边列柱尚设置辅助桁架,间隔一定距离设置垂直支撑,如图8b所示。28 m吊车梁的辅助桁架高度同吊车梁端部高度,跨中位置吊车梁高度大于辅助桁架时,垂直支撑构造如图8c所示。

图8 吊车梁垂直支撑简图

6 其他设计

6.1 屋面托梁(架)设计

屋面、墙面结构的设计重点在28 m柱距处的设计。对于大柱距处的屋面结构,通常有以下做法:(1)设屋面次梁,次梁直接支承于大跨度吊车梁上;(2)纵向增设托梁或托架,屋面次梁支承于托梁或托架上。做法(1)可以减少用钢量,但无法避免吊车运行引起屋面结构的振动;做法(2)可有效避免振动。因本项目屋面有较多的工艺、公用管线,所以选择方案(2),在D轴设托架,G轴、K轴设托梁(见图4),其中,D轴设托架是因为车间南侧尚有低矮的仓库屋面钢梁搭接于该托架的下弦标高处。

托梁、托架在设计时需考虑向下受弯和向上受弯2种工况。首先,在恒载、活载、吊载作用下,托梁、托架向下受弯,上翼缘(或上弦)受压。为减小平面外计算长度,可在托梁、托架两边设屋面水平支撑(见图4),计算长度可减小为9.3 m。同时,本项目建设场地风荷载大,存在风吸力大于屋面自重的工况。此时,托梁、托架向上受弯,下翼缘(或下弦)受压,虽然该工况的荷载小,但无法设置水平向支撑、减小平面外计算长度,需要补充复核该工况。截面设计上,托梁翼缘尽量宽,截面呈矮、宽型,托架弦杆采用方钢管。

6.2 墙架设计

28 m柱距外墙处设2根墙架柱,柱底立于基础上,柱顶、柱中与屋面结构、双层吊车的制动系统侧向连接(见图5c),水平受约束、上下自由,按多阶抗风柱设计。此时,吊车的制动系统除承受吊车水平荷载外,尚承受墙面风荷载,按最不利组合设计。风荷载工况下,制动系统的水平变形需满足GB 20017—2017《钢结构设计标准》中对抗风桁架1/1000的限值。

7 结语

本文介绍了某风电装配厂装配车间的结构设计,该项目有大跨度、大柱距、大吨位双层吊车等特点,主要介绍厂房柱系统、吊车梁系统以及制动系统的设计:

1)刚架柱下柱采用双肢H形钢格构柱、T形钢缀条,上柱采用H形钢柱。根据建筑平面特点及吊车使用情况,充分细化柱的截面设计,规整结构构件的同时,减少用钢量。对肩梁和柱脚进行重点设计,保证连接可靠。

2)采用焊接H形钢吊车梁。根据建筑平面特点及吊车使用情况,充分优化吊车梁的截面设计,减少用钢量,提高结构净空。重点关注吊车梁的支座形式、变截面做法以及焊缝的设计和现场施工,以保证吊车梁的抗疲劳性能。

3)根据吊车吨位、吊车梁高、跨度综合采用制动板、制动桁架2种制动系统,辅以辅梁、辅助桁架、下弦水平桁架、垂直支撑等,保证吊车梁稳定性和结构整体性。

作为重型钢结构厂房,合理的结构布置、构件和节点设计尤为重要。建设和后续使用情况表明,本项目的设计安全、经济、适用,获全国机械工业优秀工程勘察设计二等奖,为类似钢结构厂房的结构设计提供了一定的参考。