废弃电路板非金属粉制备水泥基多孔材料的研究

徐风广,陈浩,陈小卫,杨凤玲

(盐城工学院 材料科学与工程学院,江苏 盐城 224051)

0 前言

随着我国经济的快速发展,技术更新换代不断加快,电子产业市场的继续扩大,报废的印刷电路板数量也在逐年增加。印刷电路板中含有高品位的铜、金、银、钯等贵重金属,具有很高的资源回收利用价值。废弃印刷电路板在经过粉碎→磨细→重力风选等加工过程,可对贵重金属进行有效回收利用[1]。而此过程中产生的非金属细粉(以下简称废弃电路板非金属粉)占总质量的50%~80%,废弃电路板非金属粉主要由玻璃纤维、环氧类和酚醛类树脂组成,其中玻璃纤维约占70%,环氧类和酚醛类树脂约占30%[2]。废弃电路板非金属粉不易降解、分化和回收,如采用填埋和堆存的处置方式会对当地的生态环境造成了严重破坏,如何对其进行资源化利用,成为很多研究者关注的研究热点。

目前,国内外学者对废弃电路板非金属粉的资源化利用已进行了研究[3-5],如被用于制备高分子材料的填料及复合材料[6-8]、水泥砂浆掺合料[9-12]及粉刷石膏[13]等,但真正实施工业化利用的仍占很小一部分,大部分仍采用填埋和堆存处置。

本研究以高铝水泥和废弃电路板非金属粉中玻璃纤维为骨料和粘结剂,以废弃电路板非金属粉中树脂等有机物为造孔剂,采用合适的工艺制备水泥基多孔材料。研究了废弃电路板非金属粉掺量和煅烧温度对水泥基多孔材料性能的影响。

1 实验

1.1 原材料

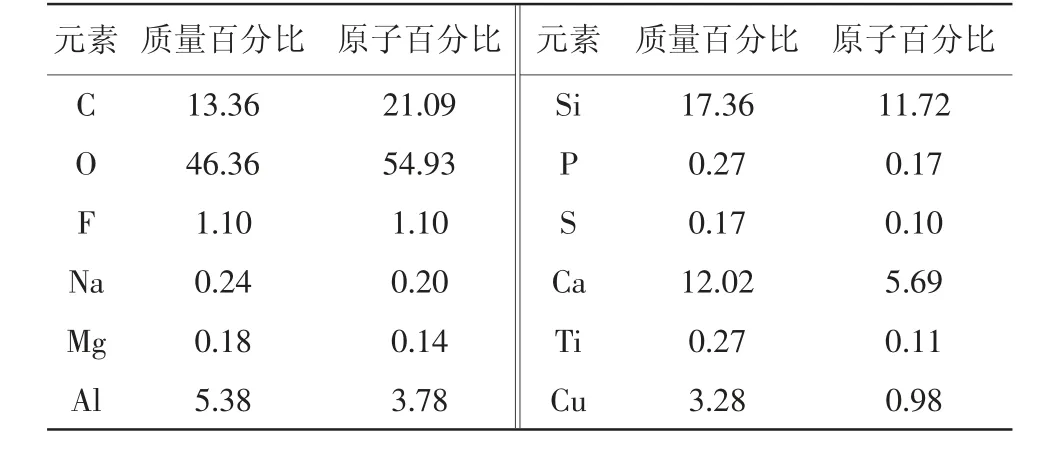

高铝水泥:CA-50-A600,细度(80μm方孔筛筛余)4.0%,安定性合格,物理力学性能见表1;脱硫石膏:燃煤电厂烟气采用石灰石-石膏法脱硫产生的副产品,密度2.52 g/cm3,细度(80μm方孔筛筛余)1.1%,SO3含量41.5%;废弃电路板非金属粉:江阴浩丰再生利用有限公司,主要技术性能见表2,煅烧前后的形貌见图1,能谱分析见图2及表3。

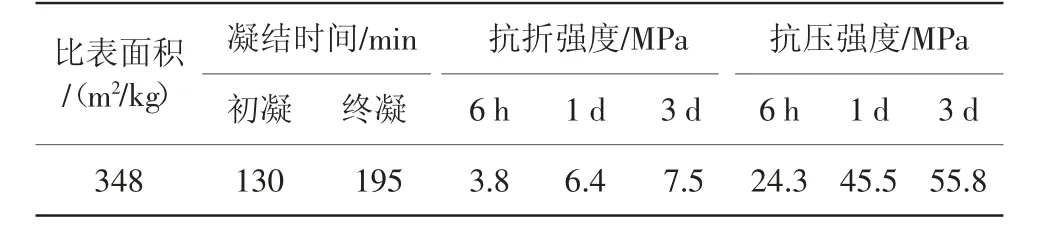

表1 高铝水泥的物理力学性能

表2 废弃电路板非金属粉的主要技术性能

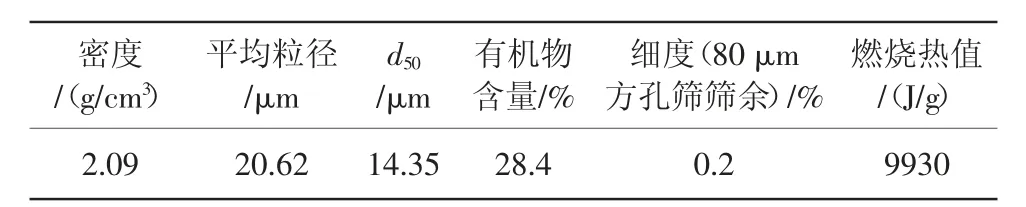

图1 废弃电路板非金属粉煅烧前后的微观形貌

图2 废弃电路板非金属粉的能谱分析(煅烧前)

表3 废弃电路板非金属粉的元素含量 %

由图1可知,废弃电路板非金属粉中含有大量的玻璃纤维(白色棒状),玻璃纤维直径在5~10μm,长度大部分在几微米到几十微米,少量的在100μm以上。由图2及表3可知,废弃电路板非金属粉主要由C、O、Si、Al、Ca及少量的F、P、S、Na、Mg、Ti、Cu等元素组成,未见Pb、Hg、Cr、As等有害重金属,因而对其加以应用不会对环境造成危害。

1.2 实验配比

表4为废弃电路板非金属粉制备水泥基多孔材料的原材料配比,固定高铝水泥与脱硫石膏的质量比为95∶5,研究废弃电路板非金属粉与高铝水泥+脱硫石膏质量比分别为1∶1、2∶1、3∶1、4∶1、5∶1时对水泥基多孔材料性能的影响。

表4 废弃电路板非金属粉制备水泥基多孔材料配比

1.3 样品制备

按表4配比,分别称取废弃电路板非金属粉、高铝水泥及脱硫石膏,在混料机中混合8~10 min得到干料混合物;加入占干料混合物质量12%~15%的水,再混合5~10 min,得到湿料混合物;将上述湿料混合物在压片机上模压成直径20 mm、高20 mm圆柱体坯体,成型压力为10 MPa,保压时间为50~70 s;将成型后的坯体放入温度为(25±2)℃、相对湿度为70%~85%的养护箱中养护(48±2)h,再移入温度为(60±2)℃、相对湿度≥90%以上的养护箱中养护(72±3)h,将养护好的坯体置入干燥箱中于(105±5)℃下干燥2~3 h制得干燥坯体。

1.4 样品煅烧

将干燥坯体置于高温炉中按下列程序进行煅烧:以8~10℃/min速率升至250℃,保温30~40 min;再以10~15℃/min的升温速率升至500℃,保温30~40 min;然后再以5~8℃/min的升温速率升至相应的煅烧温度(如750℃),再保温50~60 min;随炉自然冷却至室温,制得水泥基多孔材料。

1.5 性能测试与表征

采用LS13320型激光粒度仪测试废弃电路板非金属粉的粒度;采用ESCALAB 250Xi型X-射线光电子能谱仪测试废弃电路板非金属粉的元素组成;按照GB/T 1964—1996《多孔陶瓷压缩强度试验方法》测试水泥基多孔材料的压缩强度;采用抽真空法测试水泥基多孔材料的显气孔率及密度;按照GB/T1970—1996《多孔陶瓷耐酸、碱腐蚀性能试验方法》测试水泥基多孔材料的耐酸、碱腐蚀性能;采用DX-2700型X射线衍射仪测试水泥基多孔材料的物相组成;采用JEM-2100F型场发式扫描电子显微镜观察废弃电路板非金属粉及水泥基多孔材料的显微结构。

2 结果与讨论

2.1 废弃电路板非金属粉掺量对坯体压缩强度的影响(见表5)

表5 废弃电路板非金属粉掺量对坯体压缩强度的影响

由表5可知:不同掺量废弃电路板非金属粉制备的水泥基多孔材料坯体的压缩强度均较高,其中最低值也达24.6 MPa,远高于一般多孔陶瓷坯体的压缩强度。随废弃电路板非金属粉掺量的增加,坯体的压缩强度大幅降低,当废弃电路板非金属粉掺量由50.0%增加到80.0%时,坯体的压缩强度由82.0 MPa降至30.8 MPa。

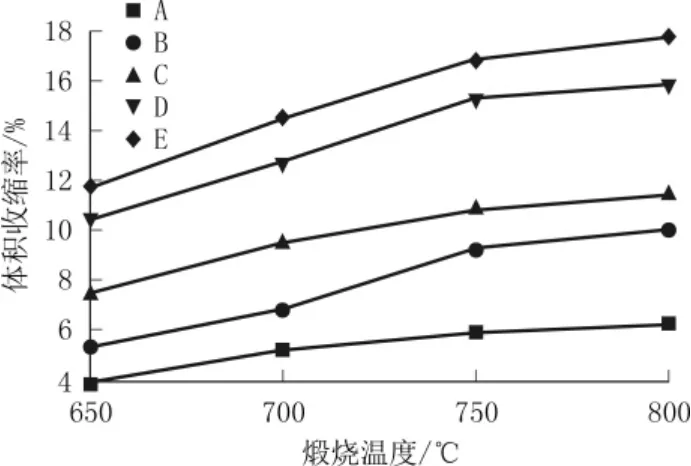

2.2 煅烧温度对多孔材料体积收缩率的影响(见图3)

图3 煅烧温度对多孔材料体积收缩率的影响

由图3可见,多孔材料煅烧后的体积收缩率与废弃电路板非金属粉掺量及煅烧温度有关,废弃电路板非金属粉掺量越多,煅烧温度越高,坯体的体积收缩率就越大;反之,废弃电路板非金属粉掺量越少,煅烧温度越低,坯体的体积收缩率越小。

2.3 煅烧温度对多孔材料密度及显气孔率的影响

(见图4、图5)

图4 煅烧温度对多孔材料密度的影响

图5 煅烧温度对多孔材料显气孔率的影响

由图4、图5可知:(1)水泥基多孔材料密度为1.34~1.57 g/cm3,其大小一般随煅烧温度的升高和废弃电路板非金属粉掺量的减少而增大,但当煅烧温度达到800℃时,其密度则随着废弃电路板非金属粉掺量的增加先减小后增大,这主要是因为随着废弃电路板非金属粉掺量的增加和煅烧温度的升高,坯体的收缩率开始变大(见图3),因而导致密度增大;(2)相同煅烧温度下,显气孔率随着废弃电路板非金属粉掺量的增加而增大;(3)相同配比条件下,显气孔率随煅烧温度的升高先增大后减小,在750℃时显气孔率达到最大,其原因是当煅烧温度达到800℃时,废弃电路板非金属粉中的玻璃纤维由熔融状态开始转入熔化状态,而熔化的玻璃纤维堵塞了水泥基多孔材料原先已经形成的部分孔道,导致显气孔率出现明显降低;(4)当废弃电路板非金属粉掺量为80.0%~83.5%、高铝水泥掺量为15.7%~19.0%,煅烧温度控制在750℃时,可制得密度较小、显气孔率较高的水泥基多孔材料,其密度为1.36~1.39 g/cm3,显气孔率为47.7%~50.3%。

2.4 煅烧温度对多孔材料压缩强度的影响(见图6)

由图6可知:(1)煅烧后的压缩强度与煅烧前坯体的压缩强度(见表5)相比有了大幅度的降低,如配比E,煅烧前坯体的压缩强度为24.6MPa,经650℃煅烧后的压缩强度下降到仅为3.6 MPa。坯体煅烧后压缩强度下降主要有2方面原因:一是经过煅烧后,高铝水泥中的大部分水化产物(如CAH10、C2AH8、C3AH6和凝胶AH3等)发生脱水分解,致使硬化的水泥石结构遭到破坏;二是经过煅烧后,废弃电路板非金属粉中的环氧类和酚醛类树脂等有机物发生燃烧而生成二氧化碳等气体逸出,从而在原坯体中产生了大量的孔洞,致使煅烧后的压缩强度进一步下降。(2)相同配比下,压缩强度随煅烧温度的升高而逐渐提高,如配比B,当煅烧温度从650℃升高到800℃时,其压缩强度从13.8 MPa提高到28.6 MPa;(3)相同煅烧温度下,压缩强度随废弃电路板非金属粉掺量的增加而迅速降低,如从配比A到E,当废弃电路板非金属粉掺量由50.0%增加到83.5%,于700℃煅烧时,其压缩强度由33.2 MPa下降至5.4 MPa,这表明废弃电路板非金属粉最高掺量以83.5%为宜;(4)当煅烧温度为750~800℃时,废弃电路板非金属粉掺量增加到一定量后,其压缩强度下降开始变缓,如从配比C到配比E,废弃电路板非金属粉掺量由75.0%增加到83.5%时,在800℃煅烧下,其压缩强度由21.9 MPa仅降到16.7 MPa,其主要原因是随着煅烧温度的升高,废弃电路板非金属粉中的玻璃纤维开始熔融,这些熔融的玻璃纤维冷却后将会进一步提高水泥基多孔材料的压缩强度,同时这些熔融的玻璃纤维还会随废弃电路板非金属粉掺量的增加而增多,从而在一定程度上弥补了因高铝水泥水化产物的分解而带来压缩强度的下降;(5)当煅烧温度为750℃时,废弃电路板非金属粉掺量为80.0%~83.5%,材料的压缩强度仍可达到12.8~14.9 MPa。

图6 煅烧温度对多孔材料压缩强度的影响

2.5 煅烧温度对多孔材料耐酸碱腐蚀性能的影响

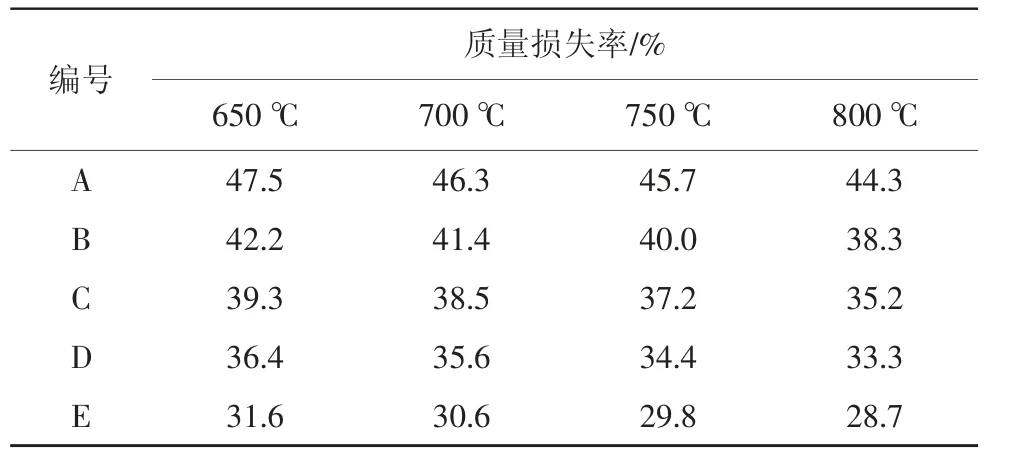

煅烧温度对水泥基多孔材料耐酸腐蚀质量损失率的影响见表6。

由表6可知:水泥基多孔材料的耐酸腐蚀质量损失率在28.7%~47.5%,远高于多孔陶瓷产品耐酸腐蚀质量损失率≤2%的要求,因此,由废弃电路板非金属粉制备的水泥基多孔材料不适用于酸性介质的环境中。由于耐酸腐蚀强度损失率也较大,测试结果在此未列出。

表6 煅烧温度对多孔材料耐酸腐蚀质量损失率的影响

煅烧温度对水泥基多孔材料耐碱腐蚀质量损失率及强度损失率的影响见表7。

表7 煅烧温度对水泥基多孔材料耐碱腐蚀质量损失率及强度损失率的影响

由表7可知:(1)相同配比条件下,水泥基多孔材料的耐碱腐蚀质量损失率和强度损失率随着煅烧温度的升高而减小;(2)相同煅烧温度下,水泥基多孔材料的耐碱腐蚀质量损失率和强度损失率随废弃电路板非金属粉掺量的增加而减小;(3)当废弃电路板非金属粉掺量为75.0%~83.5%,煅烧温度为750~800℃时,水泥基多孔材料的耐碱腐蚀性能较好,质量损失率和强度损失率均≤5%,且其耐碱腐蚀质量损失率满足多孔陶瓷产品的技术标准要求;(4)由废弃电路板非金属粉制备的水泥基多孔材料适用于碱性及中性介质的环境中。

2.6 水泥基多孔材料的物相组成与显微结构

A~E配比制备的水泥基多孔材料于750℃煅烧后样品的XRD图谱见图7,SEM照片见图8。

图7 水泥基多孔材料烧结成品的XRD图谱

由图7可知,5组配比的特征衍射峰基本是相同的,其主要烧结相均为Ca2Al2SiO7,其余为玻璃体。

图8 水泥基多孔材料烧结成品的SEM照片

由图8可看出:(1)烧结样品中未见明显的棒状玻璃纤维,说明样品已完全烧结;(2)烧结样品内部气孔较发达,其孔的形状和大小虽不规则,但孔与孔之间是相互连通的;(3)烧结样品中大部分孔的尺寸小于5μm,少量在5~10μm。

综上可知,要制备密度小、显气孔率高、耐碱腐蚀性能好、压缩强度又相对较高的水泥基多孔材料,其废弃电路板非金属粉掺量应控制在80.0%~83.5%,高铝水泥掺量应控制在15.7%~19.0%,煅烧温度应控制在750℃,此时所制备的水泥基多孔材料密度为1.36~1.39 g/cm3,显气孔率为47.7%~50.3%,压缩强度为12.8~14.9 MPa,耐碱质量损失率为1.9%~2.4%,耐碱强度损失率为2.45%~3.20%,大部分孔尺寸≤5μm。

3 结论

(1)废弃电路板非金属粉制备水泥基多孔材料性能最佳原料配比为:废弃电路板非金属粉80.0%~83.5%,高铝水泥15.7%~19.0%,脱硫石膏0.8%~1.0%时。最佳煅烧温度750℃。

(2)采用废弃电路板非金属粉制备的水泥基多孔材料主要烧结相为Ca2Al2SiO7,该水泥基多孔材料适用于碱性及中性介质的环境中。

(3)采用废弃电路板非金属粉制备的水泥基多孔材料除具有气孔小、显气孔率高、压缩强度高、耐碱腐蚀性能好等特点外,还具有煅烧温度低(750℃左右)、耗能低(废弃电路板磨细粉本身的燃烧热值为9930 J/g)、生产成本低(废弃电路板磨细粉+脱硫石膏掺量高达83.8%)等突出特点,具有环保与经济的双重意义,为废弃电路板非金属粉的综合利用开辟了新的途径。