一种高压大流量插装式先导型溢流阀的仿真分析与优化设计

董文勇,李文顶,田 欢,谢孟恺,王 恒,李 勇,余三成

(1.上海航天控制技术研究所,上海 201109;2.上海伺服系统工程技术研究中心,上海 201109;3.上海飞机设计研究院,上海 201206)

引言

插装式先导型溢流阀具有噪声低、振动小、压力较稳定、调压比较轻便、结构紧凑、安装体积较小等特点,常在航天液压伺服系统中用于稳定系统压力。随着我国航天技术发展,新研制的运载火箭动力、功率大大提升,相应的配套的伺服系统及其上的溢流阀等零部件在压力、流量等方面较现有型号的也有很大提升。

本研究主要涉及一种应用于新型大功率液压伺服系统的插装式先导型溢流阀,该溢流阀需要同时满足结构紧凑、高压大流量工况下使用和调压偏差尽量小等要求。因此,需要对此种溢流阀展开优化设计。通常,设计计算、仿真分析、数学建模及利用优化算法求解参数都是常用的溢流阀分析与优化设计方法[1-3]。例如,杨旭等[4]将均匀设计实验法应用于溢流阀阀体流场结构优化试验方案,对阀腔流场结构进行了优化;陈晋市等[5]通过建立插装式单向溢流阀传递函数、AMESim仿真模型等方法分析了关键参数对溢流阀动态性能与稳态特性的影响。陆亮等[6]通过仿真分析的方法对插装式溢流阀自激振现象进行了研究。吴珊等[7]基于遗传算法,对一种海水液压溢流阀参数进行了优化,得到了阻尼套与阻尼杆的最优配合参数。

针对本研究涉及的高压大流量插装式先导型溢流阀的设计使用要求,首先初步设计计算了该溢流阀主要结构参数;然后根据溢流阀内部结构建立AMESim仿真模型并进行仿真,对主阀阻尼孔、先导阀阻尼孔、主阀弹簧刚度等重要结构参数进行特性影响分析。根据仿真分析结果,选取影响较大的参数作为优化设计目标。采用响应曲面法与非支配排序遗传算法(NSGA-Ⅱ)相结合的方法,求解出最优结构参数,使得设计的溢流阀满足高压大流量指标,同时调压偏差比较小。

1 插装式先导型溢流阀结构及设计计算

1.1 结构原理

高压大流量插装式先导型溢流阀额定工作压力32 MPa,额定流量220 L/min,在液压伺服系统中用于限制系统入口压力,其结构简图如图1所示。

图1 溢流阀结构简图

1.2 设计计算

设计相关参数如下:流量系数C=0.65;溢流阀进口额定压力为32 MPa时主阀口流量Q=220 L/min;航天煤油密度ρ=0.83 g/cm3,动力黏度μ=

0.00196 Pa/s;先导阀及主阀相关方程如下。

1) 先导阀相关方程

先导阀初开时先导阀芯力平衡方程为:

(1)

式中,p′g—— 先导阀初开时先导阀前腔压力

d1—— 先导阀口通径

K1—— 先导弹簧刚度

xy0—— 先导弹簧安装时的压缩量

先导阀弹簧安装载荷F1=K1·xy0。

根据先导阀结构,先导阀全开时先导阀芯力平衡方程为:

K1·(xy0+x1)+Fy1

(2)

式中,pm—— 先导阀全开时先导阀前腔压力

x1—— 先导阀全开时先导弹簧工作位移

φ1—— 先导阀锥角

Fy1—— 先导阀稳态液动力

先导阀初开到全开先导阀芯压力变化为:

(3)

先导阀全开时流经先导阀流量Q1为:

(4)

式中,d3—— 先导阀阻尼孔直径

pg—— 先导阀全开主阀阻尼孔后腔压力

2) 主阀相关方程

先导阀全开时,主阀全开,主阀芯力平衡方程为,

(5)

式中,ps—— 主阀全开时主阀前腔压力

d—— 主阀口通径

x0—— 主阀弹簧安装时的压缩量

x—— 主阀芯工作位移

Fy—— 主阀稳态液动力

主阀弹簧安装载荷F=K·x0。

主阀全开时流量Q为:

(6)

先导阀液流由主阀芯阻尼孔流入,其流量方程为:

(7)

其中,d2为主阀芯阻尼孔直径。

主阀需要确定的主要参数为d,d2,F,K,φ;先导阀需要确定的主要参数为d3,d1,F1,K1,φ1。按主阀额定压力、流量及阀体安装尺寸等要求,通过经验值选取和按式(1)~式(7)计算相结合的方法,初步计算一组溢流阀主要参数,结果如表 1、表 2所示。

表1 溢流阀主阀主要参数

表2 溢流阀先导阀主要参数

2 AMESim模型建立与仿真分析

根据溢流阀的结构,分别对溢流阀主阀和先导阀建模,建立AMESim仿真模型,模型中考虑了锥阀液动力以及锥面结构等因素,如图2所示。

图2 溢流阀AMESim仿真模型

按表2设置参数进行仿真,仿真结果与上文中设计计算结果对比情况如表3、表4所示,先导阀及主阀压力流量曲线仿真结果如图3所示。可见,先导阀芯初开压力27.5 MPa,全开压力29.1 MPa,全开时流量2 L/min;主阀芯开启压力28.2,32 MPa时流量218.3 L/min。对于先导和主阀,阀芯开启压力,全开时阀芯工作位移、稳态液动力、流量、流速、弹簧工作压力等方面,仿真结果和设计计算结果都能比较好的吻合,说明参数搭建的仿真模型和模型中的参数选择具有一定的合理性,可应用于后续的优化设计工作。

表3 仿真结果与设计计算结果对比-先导阀

表4 主阀仿真结果与设计计算结果对比

图3 溢流阀AMESim仿真结果

为分析不同参数对溢流阀开启压力及流量的影响,利用AMESim软件的批处理功能进行仿真,方便地获取一组结构参数变化时所对应性能特性曲线。具体如下:

在上文中设计计算值的附近范围等间距取值,在只改变主阀弹簧安装载荷,不改变其余参数的情况下进行仿真分析。在Batch Control Parameter Setup中设置一组主阀弹簧安装载荷,分别为16,26,36,46,56 N。运行批处理,不同主阀弹簧安装载荷下主阀压力流量曲线如图4所示,随着主阀弹簧安装载荷增大,主阀开启压力增大,相同压力下流量减小,流量增速不变,主阀弹簧安装载荷对主阀开启压力及32 MPa时流量影响如表5所示,在设置的范围内,主阀弹簧安装载荷对主阀开启压力与流量影响不显著。

图4 不同主阀弹簧安装载荷下压力流量曲线

表5 不同主阀弹簧安装载荷下开启压力及流量

类似的取不同主阀弹簧刚度进行仿真,参数设置及结果如图5、表6所示,随着主阀弹簧刚度增大,主阀开启压力不变,相同压力下流量减小,流量增速减小,在设置的范围内,主阀弹簧刚度对主阀开启压力与流量影响很小,主要影响弹簧的结构设计。

图5 不同主阀弹簧刚度下压力流量曲线

表6 不同主阀弹簧刚度下开启压力及流量

取不同先导阀弹簧安装载荷进行仿真,参数设置及结果如图6、表7所示,随着先导阀弹簧安装载荷增大,主阀开启压力增大,相同压力下流量减小,流量增速不变,在设置的范围内,先导阀弹簧安装载荷对主阀开启压力及流量影响十分显著。

图6 不同先导阀弹簧安装载荷下压力流量曲线

表7 不同先导阀弹簧安装载荷下开启压力及流量

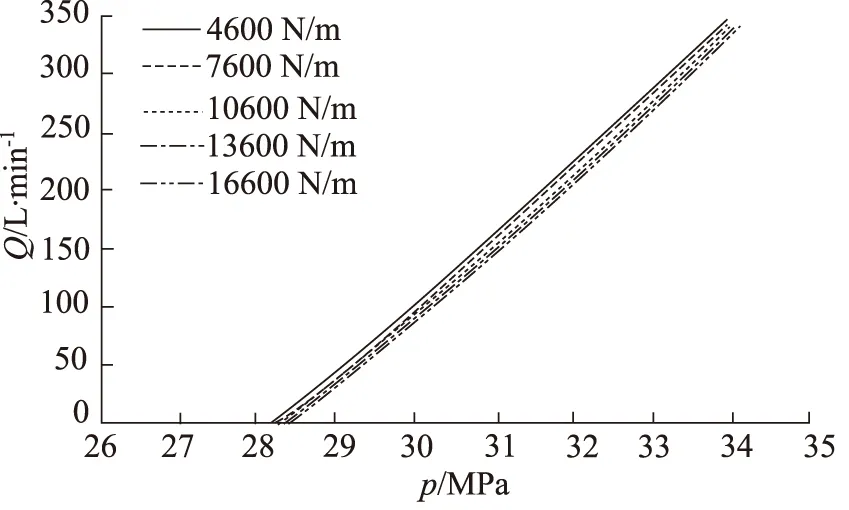

取不同先导阀弹簧刚度进行仿真,参数设置及结果如图7、表8所示,随着先导阀弹簧刚度增大,主阀开启压力不变、流量减小,流量增速减小,在设置的范围内,先导阀弹簧刚度对主阀开启压力与流量影响很小,主要影响弹簧的结构设计。

图7 不同先导阀阀弹簧刚度下压力流量曲线

表8 不同先导阀阀弹簧刚度下开启压力及流量

取不同主阀芯阻尼孔直径进行仿真,参数设置及结果如图8、表9所示,随着主阀芯阻尼孔直径增大,主阀开启压力增大,相同压力下流量减小,流量增速降低,在设置的范围内,主阀芯阻尼孔直径对主阀开启压力及流量影响十分显著。

表9 不同主阀芯阻尼孔直径下开启压力及流量

图8 不同主阀芯阻尼孔直径下压力流量曲线

取不同先导阀阻尼孔直径进行仿真,参数设置及结果如图9、表10所示,随着先导阀阻尼孔直径增大,主阀开启压力减小,相同压力下流量增大,流量增速增大,在设置的范围内,先导阀阻尼孔直径对主阀开启压力影响较小,对流量影响十分显著。

图9 不同先导阀阻尼孔直径下压力流量曲线

表10 不同先导阀阻尼孔直径下开启压力及流量

取不同主阀口通径进行仿真,参数设置及结果如图10、表11所示,随着主阀口通径增大,主阀开启压力减小,相同压力下流量增大,流量增速增大。在设置的范围内,主阀口通径对主阀开启压力影响非常小,对流量有显著影响。增大主阀口通径能增加主阀流量,但由于溢流阀整体结构尺寸要求紧凑,本研究未选取该尺寸进行优化设计,取值保持与设计计算值一致,为14 mm。

表11 不同主阀口通径下开启压力及流量

图10 不同主阀口通径下压力流量曲线

取不同先导阀口通径进行仿真,参数设置及结果如图11、表12所示,随着先导阀口通径增大,主阀开启压力显著减小,相同压力下流量增大,流量增速不变。在设置的范围内(2.9~3.1 mm),先导阀口通径对主阀开启压力及流量影响十分显著,先导阀口通径变化很小的值(如0.05 mm)将引起主阀开启压力和流量出现明显变化,因此本研究中未选择先导阀口通径尺寸进行优化设计,其基本尺寸取3 mm,实际应用中通过对其加工精度进行要求从而减小加工尺寸误差对主阀压力流量的影响。

图11 不同先导阀口通径下压力流量曲线

表12 不同先导阀口通径下开启压力及流量

取不同主阀锥角进行仿真,参数设置及结果如图12、表13所示,随着主阀锥角增大,主阀开启压力不变,相同压力下流量增大,流量增速增大,在设置的范围内,主阀芯阻尼孔直径对主阀流量影响十分显著。

图12 不同主阀锥角下压力流量曲线

表13 不同主阀锥角下开启压力及流量

取不同先导阀锥角进行仿真,参数设置及结果如图13、表14所示,随着先导阀锥角增大,主阀开启压力减小,相同压力下流量增大,流量增速增大,在设置的范围内,主阀芯到先导阀芯阻尼孔直径对主阀开启压力及流量影响不显著。

图13 不同先导阀锥角下压力流量曲线

表14 不同先导阀锥角下开启压力及流量

3 插装式先导型溢流阀优化设计

上文初步设计计算了一组溢流阀主要结构参数,其主阀开启压力28.2,32 MPa时流量为220 L/min,调压偏差为3.8 MPa。同时分析了主阀弹簧安装载荷、主阀弹簧刚度、先导阀弹簧安装载荷等众多参数对溢流阀开启压力和流量的影响。为了使设计的溢流阀到达额定的压力流量要求,同时调压偏差尽量小,需要找出最优的设计参数组合,这就涉及多目标优化问题。从上文分析中可得出,先导阀弹簧安装载荷F1、主阀芯阻尼孔直径d2、先导阀阻尼孔直径d3和主阀锥角φ等4个参数对溢流阀主阀开启压力pk和压力32 MPa时流量Q影响较大。故根据参数影响显著性,保持其他参数值与设计计算值不变,选取这4个参数为优化设计对象,采用响应曲面法设计仿真试验方案,建立上述四参数(响应变量)与溢流阀额定压力(32 MPa)下流量、调压偏差(响应值)的数学模型(构造响应曲面),再采用非支配排序遗传算法(NSGA-Ⅱ)在一定范围内求解最优参数。

3.1 响应曲面法实验设计及仿真

响应曲面法主要是通过设计一系列试验,近似构造一个具有明确表达式的多项式来描述响应变量与响应值之间的关系[8]。本研究采用响应曲面设计中经典的中心复合法(CCD)对待优化参数进行组合设计,确定仿真试验方案,然后进行仿真并从结果中提取响应变量值。按照4因素3水平试验参数组合,参数的选取水平如表15所示,采用Design expert软件中的CCD模块设计仿真试验方案,将方案中的参数代入AMESim软件中进行仿真并提取主阀压力流量曲线中的开启压力及32 MPa时流量,得到的仿真方案及响应值如表16所示。

表15 溢流阀参数水平选取

表16 基于CCD设计方法的仿真试验方案及响应值

(续表16)

根据仿真试验结果得到的各响应值关于响应变量的回归方程如下:

Q=+3401.06207-26.30064F1-1781.81004×

d2+630.79703d3+18.34303φ+7.56094F1d2-

2.19650F1d3-0.10956F1φ+2.36667d2d3-

(8)

pk=+17.31035-0.033242F1+1.54342×

d2-0.83528d3-0.040728φ+2.81250E-

3F1d2+8.33333E-4F1d3+2.58300E-

17F1φ-1.16250d2d3+2.70617E-16d2×

(9)

2个预测模型的R-Squared分别为0.9969和0.9971,说明模型的预测结果比较准确。

3.2 非支配排序遗传算法求解最优参数

本研究的优化目标主要为2个:

(1) 额定压力32 MPa时溢流阀流量尽量接近220 L/min;

(2)在满足目标1的同时溢流阀开启压力尽量接近32 MPa,即调压偏差尽可能小。

遗传算法模拟了生物种群的繁衍过程,其中包括不断的进化和淘汰,最终留下优秀的个体[9]。非支配排序遗传算法[10]是基于遗传算法的一种多目标算法,可以求解出多目标优化问题的Pareto最优解集。本研究选用非支配排序遗传算法进行参数优化。将根据响应曲面法得到的流量、主阀开启压力的公式作为潜在的解的一个原始种群,把待优化参数的范围输入到程序中作为遗传算法的搜索域。设置所需的额定流量和主阀开启压力为优化目标,进而求解出最优的结构参数组合。多目标优化问题可以表示为:

(10)

图14 参数优化后仿真结果

表17 参数最优解

4 结论

经过设计计算、仿真分析,及采用响应曲面法结合遗传算法的方法对溢流阀先导阀弹簧安装载荷F1、主阀芯阻尼孔直径d2、先导阀阻尼孔直径d3和主阀锥角φ等4个对压力流量影响较大参数进行了优化,使该阀在满足高压大流量指标的同时调压偏差尽量小。主要结论如下:

(1) 对于先导型溢流阀,随着主阀阻尼孔直径的增大,主阀开启压力增大,压力流量曲线斜率减小;随着先导阀安装载荷增大,主阀开启压力增大,压力流量曲线斜率不变;随着先导阀阻尼孔直径增大,主阀开启压力减小,压力流量曲线斜率增大;随着主阀锥角增大,开启压力不变,压力流量曲线斜率增大;

(2) 响应曲面法结合遗传算法的方法,能建立多个待优化参数与目标参数之间的数学关系模型并求解出近似最优参数解,能应用于溢流阀参数优化设计,对类似阀的设计具有指导意义。