汽动给水泵再循环调节阀大孔径内螺纹在线修复工艺及实例

东莞市华鑫激光科技有限公司 罗雄光 中广核核电运营有限公司 邹志林 王海宾

1 问题概述

于受到汽泵汽蚀余量的限制,泵内水温不能超过允许值,所以汽泵运转都规定一个最小流量值。给水泵低流量运行情况下就

由应开启再循环流量控制阀,以保证泵的工作流量大于最小流量,而多余的流量通过再循环管路回到除氧器水箱;而当给水量处于正常条件下时再循环系统处于关闭状态。

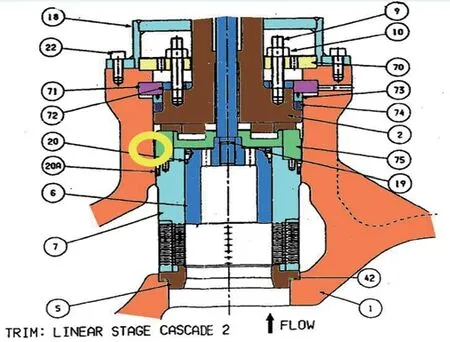

某核电机组在检修期间发现,汽动给水泵再循环调节阀存在闭合不严、给水泵出口高压水内漏;当机组降负荷过程中汽泵入口流量下降,在小开度响应情况下(0~20%)阀体振动指标超出范围。本机组采用多级笼式套筒减压最小流量阀,介质流向为低进高出结构,阀内配一个抗汽蚀阀笼,利用阀笼导向,通过阀芯上下移动改变阀笼的节流孔面积,形成了特定流量特性并实现流量的调节,具有防气蚀、降噪音、耐冲刷的特点(图1)。

图1 汽泵再循环调节阀结构示意图

阀笼压紧螺母(图1绿色)与阀体(图1橙色)间通过螺纹旋入定位,如图1黄圈所示,保证阀笼压紧螺母、阀笼与阀杆、阀芯的同轴度,是一种承受压力的元件,承受与阀体相同的温度和腐蚀性影响,提供内负载力以防止阀笼与阀体间以及阀座环与阀体间的泄漏。旋紧阀笼压紧螺母与阀体间的螺纹运动副,使得阀笼与阀座换间的接合面紧密贴合,压缩阀座环底部金属缠绕垫片以保证阀座环与阀体间的密封。同时也保证了阀笼与阀体的对中配合,这种对中配合进一步给阀芯提供导向,确保阀芯阀杆与填料间正确的对中配合。

解体阀门发现其内部损坏特征如下:阀芯与阀体间的密封环已冲刷严重,存在闭合不严等情况;阀体内螺纹与阀笼压紧螺母外螺纹间的螺纹锁紧已失效,配合间隙已大至2~3mm;在拧紧过程中,为了不让其松动须在内螺纹上施加一个叫“轴向力”的适当拉力;过大的间隙无法提供相应的锁紧力。

2 维修方案

分析原因:由于机组负荷经常变动、总给水量也相应发生变化,引起汽泵再循环阀经常处于开关的临界点运行,总给水量的少量变化便引起汽泵再循环阀频繁开关,导致再循环阀及管路剧烈振动,振动致使阀体与阀笼压紧螺母的螺纹锁紧松动,轴向压紧力失效,密封垫片密封失效,介质对阀体产生冲蚀;阀笼压紧螺母的螺纹磨损是由于无合适的拆装工艺,多次拆装叠加造成了螺纹的损伤。本项目维修关键点在于恢复阀体与阀笼压紧螺母的螺纹锁紧,现有方案有如下3个:

加大孔径后重新攻丝并更换对应的内螺纹(螺栓)进行紧固:本项目若采用加大孔径方案,增大后的阀笼压紧螺母外螺纹尺寸将大于阀盖法兰内孔尺寸,致使无法装配;将内外螺纹紧固变成一体化的焊接工艺:若采用焊接工艺将阀笼压紧螺母与阀体间焊为一体,焊接过程中的水平与居中定位难以保证,节流套提供的压紧力无法调节且有不利的变形风险,也不利于持续的维修服务;利用激光熔覆增材技术+数控螺纹铣削设备,原尺寸恢复阀体内螺纹:激光熔覆采用高功率密度激光束为热源,以合金粉末为填充料,合金粉末与金属母材同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面熔覆层,热输入和畸变非常小,变形可降低到零件的装配公差内。

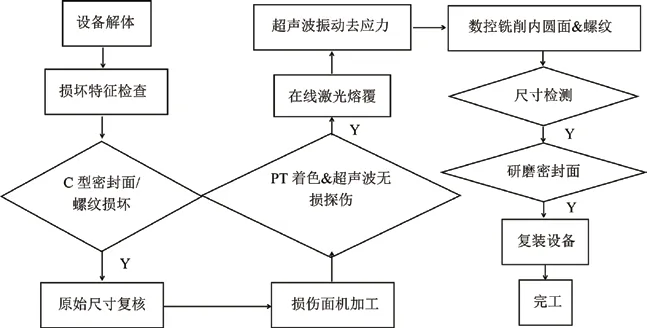

图2 维修方案流程图

综合评估各方面因素,本项目采用第3种维修方案,即整体换新阀笼压紧螺母(外螺纹),经前期工艺评定合格后,阀体(内螺纹)采取恢复原尺寸的修复方案为行业内首次应用,解决了此类问题此前不能维修或让步维修的行业难题。

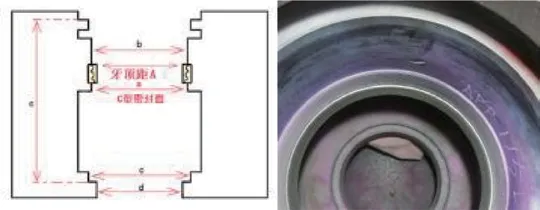

现场复核:阀体材质为美标阀门用铸造低碳钢A216WCC,属于低碳钢、焊接性能良好,选用力学性能更优、耐腐蚀性能更好的ER NiCrMo-3镍铬钼-3合金粉末;内螺纹为英制M12;牙顶和牙底尺寸确定。ER NiCrMo-3镍铬钼-3合金粉末化 学 成 分(%)为:C0.1、Cr22、Mo9、Nb4.2、Fe3.0、Si0.5、Mn0.5、NiBase。

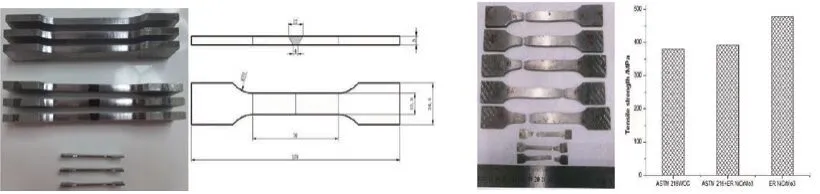

工艺评定:激光熔覆原理属于激光焊接,依据GB/T 2651-2008焊接接头拉伸试验方法进行ASTM 216WCC母材、熔覆层金属ER NiCrMo-3、母材与熔覆层间的结合,3组式样的力学性能如图3,熔覆层金属抗拉强度高于母材,结合强度等同于原母材;同时检测熔覆层金相显微组织(图4)和显微硬度梯度(图5)。熔覆层截面金相图片显示:表面平整、光滑,无气孔、微裂纹等焊接缺陷,母材焊接热影响区小,约0.3mm,此热影响区对体积300mm的阀体相比变形可忽略不计;显微维氏硬度梯度显示:熔覆层金属硬度值270~320HV0.3,分布均匀,270~320HV0.3为调质硬度,具有优良的综合力学性能。

图3 3组式样的力学性能

图4 激光熔覆层截面金相组织

图5 激光熔覆层截面显微硬度梯度

经确认后选用如下工艺参数:半导体光纤激光器激光光斑φ3mm、功率1.8kW、熔覆速度400mm/min、送粉量13g/min,氩气保护及气载式送粉,选用粉末流直线度优越的3锥孔喷嘴。

现场机加工(去除阀体内螺纹):以阀体上法兰面为基准安装便携式3轴联动数控螺纹铣床,以阀体内螺纹上方未磨损部位为基准,调节设备安装垂直度及找内孔中心点,编程铣削去除原内螺纹,至阀体裸露新鲜金属表面,铣削结束后进行光谱检验和着色检验,确保阀体本身缺陷全部清除。

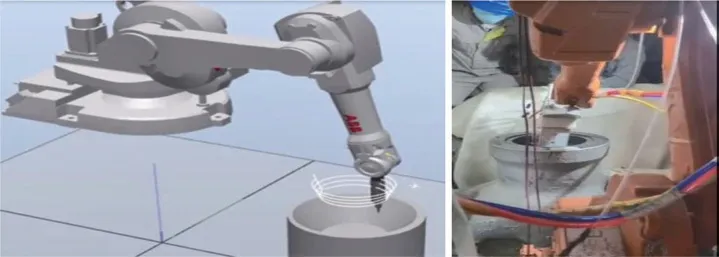

在线激光内孔熔覆技术:利用6轴关节机械手柔性制造单元在ABB机器人的Robot Studio里面虚拟激光头运动轨迹和路径,实现了激光头、姿态、路径以及机器人工装、夹具的预设计,最终离线编程激光光头螺旋上升轨迹。现场通过设置工件坐标Z轴方向,3点确定圆弧、Z轴偏移量,最终形成3层厚约4.5mm的熔覆层金属(图6)。

图6 在线激光熔覆内孔方案

超声波冲击强化去应力:为延长熔覆层金属服役寿命,本维修方案创新性的引入超声波冲击强化振动应力消除工艺,降低熔覆层金属和母材的拉应力和变形,并产生有益的残余压应力,有效抑制微裂纹的萌生与生长,提高焊接部件的抗疲劳强度。

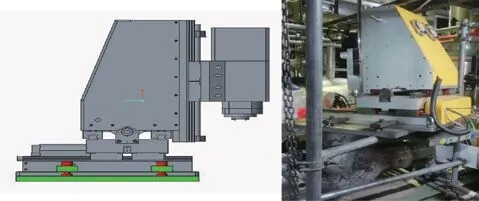

现场数控加工设备安装与调试:现场机加工的关键是如何将机加工定位,同时确定机加工的基准。考虑到待加工面与阀体上法兰面垂直,依据现场设备的尺寸测绘制作了专用可灵活调节的定位工装(如图8绿色板),以阀体上法兰面为基准,用螺栓固定在阀壳法兰上,工装板上安装便携式3轴联动数控螺纹铣床(图8),同时安装调节脚手架,承载设备主要重量。以阀体内螺纹上方未磨损部位为基准调节设备安装垂直度,确保数控螺纹铣床的中心与被加工的螺纹内孔中心基本一致。这些辅助工装可保证现场机加工设备的强度和精度要求。用分中棒将XY两轴中心找出(公差在±0.02mm)设置为加工零点,同时也是内孔中心点。

图7 超声波冲击强化振动应力消除装置

图8 便携式3轴数控联动螺纹铣床

现场铣削内螺纹:依据汽动循环调节阀的尺寸技术要求,进行数控加工编程和设备调试。先用普通铣刀粗加工内螺纹的底孔,单边预留0.2mm做精加工;待PT着色探伤&超声波无损探伤均合格后更换为英制M12的螺纹铣刀,设置好起始位置,编写螺纹数控加工程序,以0.1mm进刀量多刀次加工至复核尺寸的负0.1mm的余量。

精加工螺纹:检测尺寸,用带圆柱体的三针内径千分尺多点测量内螺纹的牙顶圆,待尺寸接近目标值旋入内螺纹(阀笼压紧螺母)进行试配,检测旋入旋出是否顺畅,以及配合间隙等确认,通过反复加工、测量、试配,直至可将螺栓完全旋进且旋入扭力大小合适。待加工完毕后对内螺纹表面进行着色探伤检测。

综上,针对大型结构件的大孔径内螺纹(直径>150mm)的损坏特征,通过制定和执行在线内孔激光熔覆→现场数控铣削内螺纹的技术路线,原尺寸恢复螺纹紧固,避免因局部损坏而导致部件报废更换,或是牺牲其它尺寸性能的让步维修方案,修复后质量满足各项技术要求,修复后的设备安全运行至今。激光增材+便携式数控加工设备的综合应用为电力行业相关设备缺陷的现场维修提供新思路。

图9 产品验收结果合格图