预应力管道压浆质量的分布式光纤检测方法

龚士林,冯新

(大连理工大学 海岸和近海工程国家重点实验室,辽宁 大连 116024)

随着预应力施工技术越来越广泛地应用于混凝土结构中,因预应力管道压浆不密实导致结构耐久性降低的问题日益突出。管内浆体的作用是保护预应力筋以及使预应力筋与管外混凝土形成整体,如果存在压浆不密实的情况,空气和水分进入预应力管道中,极易造成预应力筋锈蚀,进而降低结构的耐久性和承载能力,严重的甚至会导致结构坍塌。由于压浆缺陷隐蔽于管道内部,传统方法难以将其检测出来,所以必须采取有效方法检测预应力管道压浆质量。

国内外学者已经对预应力管道压浆质量的检测开展了一些研究,采取的主要方法有冲击回波法、超声波探测法和探地雷达法,这些方法均为在结构表面激发信号波使其进入结构内部,通过接收和分析反射波或者透射波信号判断管道内部的压浆质量,基本上可以做到将压浆缺陷识别出来,得到比较满意的检测结果。但是,现有方法均为点式检测,而实际上压浆缺陷有可能产生于结构中管道的任意位置,这就需要在结构表面布置大量测点并逐一检测,效率低,成本高,而且对于大型结构,测点的密集程度也难以保证,容易产生缺陷漏检的情况。因此,设计一种检测效率高、受检测环境影响小的分布式测量方法对预应力管道的压浆缺陷进行检测十分必要。

分布式光纤传感器(DFOS)具有高精度、便于安装、受检测环境影响小、能够做到分布式测量等优点,可以弥补点式检测技术的不足,已经广泛地应用于混凝土结构的无损检测。DFOS能够对其沿线温度场进行实时测量,若将其布设在结构内部,便可以获取不同时刻结构的温度分布情况,并对温度异常部位进行精准识别和定位。该文提出一种基于分布式光纤传感技术的预应力管道压浆质量检测方法,通过物理试验和数值模拟,将设计的具有主动加热功能的DFOS布设于预应力管道内部,对压浆缺陷进行识别和定位,并研究压浆密实度对温升的影响,为预应力管道压浆质量的检测提供新的思路。

1 检测原理及方法

1.1 检测原理

预应力混凝土结构中,若存在压浆不密实的情况,一般会在管道内某位置产生空洞,即压浆缺陷。由于空气和水泥浆体的热学性质不同,从而在相同外界条件下压浆缺陷与压浆密实位置的温度也不相同。但是,在常温下空气与水泥浆体的温度差异并不明显,所以需要在管道内部设置热源,将压浆缺陷与压浆密实位置的温度差异信号放大。而对于不同规模的压浆缺陷,管道内空气的比例有所不同,加热后温升值也会存在差异。此时,若能够获取热源沿线的温度分布情况,便可以将压浆缺陷检测出来,并且可以根据温升值对管道压浆密实度进行定性评估。

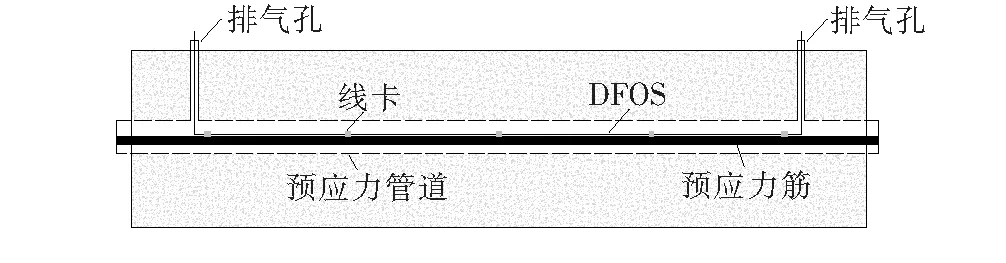

DFOS可实现对其沿线温度场进行实时测量,若将DFOS与加热丝集成在一起,设计一款同时具有加热和测温功能的DFOS,便可以用于预应力管道压浆缺陷的检测,加热型DFOS的三维结构见图1。

图1 加热型DFOS三维结构示意图

1.2 检测方法

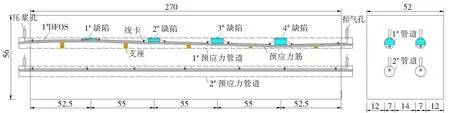

预应力混凝土结构的施工程序繁琐,对施工工艺要求较高,因此需要相应的DFOS布设方法与之相匹配,才能够保证DFOS在施工过程中具有较高的存活率。对于大型预应力混凝土结构,每根预应力管道中一般会布设多根预应力筋,并且每隔一定间距会设置由预应力管道通往混凝土上部的排气孔。该布设方法采用强力胶将金属线卡按照一定间隔黏结于位于管道最顶端的预应力筋上部,将DFOS穿过线卡与钢绞线固定在一起,并且在DFOS与线卡之间需留有空隙,以保证在张拉钢绞线过程中不会对DFOS造成损坏,随后将固定有DFOS的钢绞线穿入预应力管道内部,使DFOS的引线从管道两侧的排气孔引出,DFOS布设示意图如图2所示。

图2 DFOS布设示意图

待预应力管道中的水泥浆体达到终凝之后,便可以进行压浆缺陷的检测。采集加热过程中DFOS的温度数据,通过识别DFOS上温度异常的测点,便可以将压浆缺陷检测出来,并进行定位,进一步分析各温度异常测点在传热稳定时的温升值,对压浆缺陷位置的密实度进行定性评估,达到对预应力管道压浆质量检测的目的。

2 试验系统

2.1 试验装置

为了模拟预应力管道中压浆缺陷的真实检测环境,设计了一个原型试验来检验DFOS检测管道压浆缺陷的实际效果。如图3所示,主体为一个长、宽、高分别为270、52、56 cm的混凝土试件,内部设置4根外径为70 mm、壁厚为1 mm的金属预应力管道(该文仅对1#预应力管道压浆质量进行研究,暂不考虑其他工况),管道长290 cm,在混凝土试件两端各伸出10 cm,用于安装压浆孔和排气孔。每根预应力管道内部设置一根直径为15.2 mm的预应力筋,DFOS通过线卡固定于预应力筋上方,并且在DFOS与线卡之间留有空隙,以防止在张拉预应力筋过程中对DFOS造成损坏,DFOS两端在预应力管道两侧的压浆孔和排气孔引出。试验中摒弃了现有文献中以软泡沫模拟压浆缺陷的情况,而是采用密封后的薄壁弓形亚克力管模拟真实压浆缺陷,缺陷的热学性质与实际情况相符,各缺陷的尺寸和位置设置情况如表1所示。为了保证压浆缺陷位于管道顶部以及缺陷处DFOS距管道顶端高度d固定,采用不同高度的木质支座将预应力筋进行支撑,如图3中1#预应力管道所示。

图3 试件二维截面尺寸示意图(单位:cm)

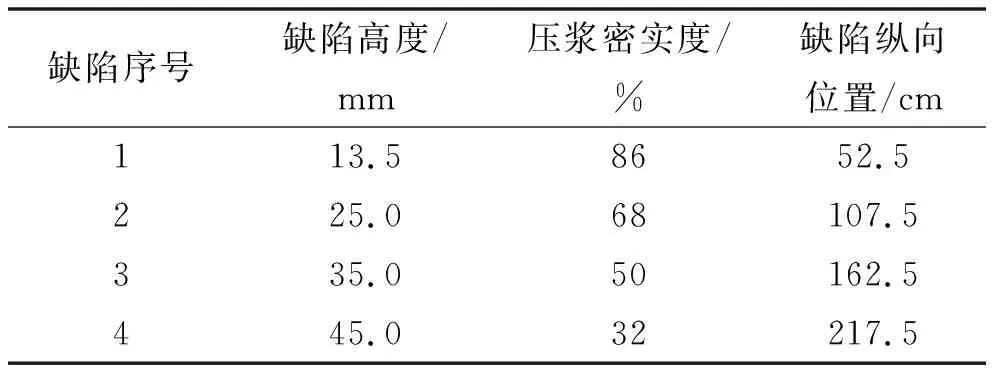

表1 各压浆缺陷的参数设置

2.2 检测过程

试验中采用的DFOS温度数据采集仪器为基于布里渊散射的分布式光纤温度应变采集仪(BOTDA系统),型号为NBX-6050。该仪器可实现1 cm的最小采样点间隔,5 cm的最小空间分辨率以及0.35 ℃的温度测量精度。在检测时,将DFOS中传感光纤通过跳线与数据采集仪相连,形成光信号回路;DFOS中的加热丝与调压器连接,用于设定合适的功率对DFOS进行加热。为了DFOS能够充分传热,获取传热稳定时的温度数据,将加热时间设定为1 200 s,加热功率设定为15 W/m。设定DFOS数据采集仪的采样间隔为5 cm,空间分辨率为10 cm,采集加热升温及后续降温过程中DFOS的温度数据。

3 试验结果及分析

3.1 压浆缺陷的识别方法及其定位分析

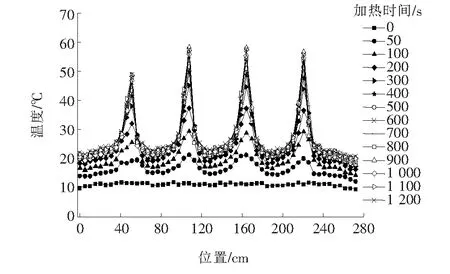

由理论分析可知,加热情况下,压浆缺陷与压浆密实位置有明显的温度差异,若能够测量管道内部全段的温度分布情况,便可以将压浆缺陷进行识别。试验中设定DFOS的测点采样间隔为5 cm、空间分辨率为10 cm,即每个测点覆盖了左右各5 cm的测量范围,空间分辨率大于采样间隔,便实现了连续的分布式温度测量。所以在管道内任意位置存在压浆缺陷,均会在DFOS的相应位置产生温度异常(图4)。由图4可知:在加热前(0 s),DFOS上各测点温度基本保持一致,表明在常温下空气与水泥浆体的温度差异并不明显,此时不能将压浆缺陷进行识别。加热之后,DFOS所有测点温度开始上升,并且在DFOS温度分布曲线上产生4个明显的温度峰,与图3中设置的4个压浆缺陷相对应。所以,通过识别DFOS上的温度峰可以快速将预应力管道中的压浆缺陷检测出来。

图4 DFOS温度分布曲线

由图4可知:加热后压浆缺陷位置的温度明显高于其他位置,并且距离压浆缺陷中心最近测点的温度高于相邻其他测点,将该测点称为定位测点。而定位测点体现在DFOS温度分布曲线上即为温度峰的顶点,因此可以将温度峰顶点的位置认为是压浆缺陷的纵向位置,从而将压浆缺陷进行定位。但是,定位测点与压浆缺陷的中心位置可能并不重合,两者位置存在一定偏差,即为定位误差。试验中设定测点采样间隔为5 cm,即压浆缺陷中心距定位测点最大距离为2.5 cm,因此该试验中压浆缺陷的最大定位误差为±2.5 cm。图4中温度峰顶点的纵向位置分别为51.3、107.8、164.2和220.7 cm,与表1中设定的压浆缺陷纵向位置相比,定位偏差分别为-1.2、0.3、1.7、3.2 cm,呈现逐渐增大的趋势,是因为试验中需要布置压浆缺陷,因此实际所用DFOS的长度略大于图3中所设计的尺寸,便形成定位偏差累计逐渐增大的情况。但是,前3个缺陷的定位偏差仍在最大定位误差±2.5 cm范围之内,说明该定位误差具有较高的可靠性。

3.2 温升与压浆密实度的关系分析

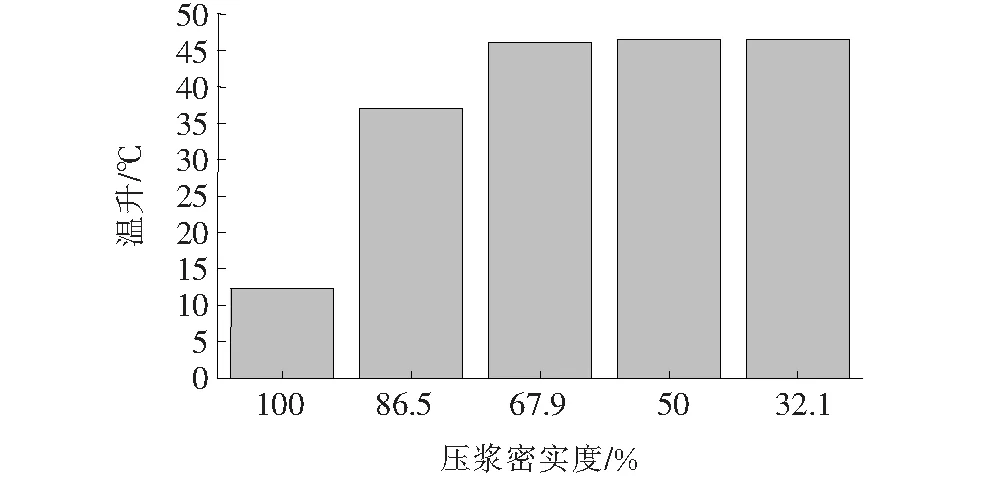

选取压浆密实位置和1#~4#压浆缺陷位置(压浆密实度分别为100%、86.5%、67.9%、50%和32.1%)的测点作为特征点,分析其在加热800 s后温度达到稳定时的温升与压浆密实度之间的关系,结果如图5所示。

图5 温升与压浆密实度的关系示意图

由图5可知:当压浆密实度为100%时,预应力管道中全部为水泥浆体,其热扩散系数较小,因此温升仅为12.27 ℃;当压浆密实度为86.5%时,管道中存在空气,而空气的热扩散系数远高于水泥浆体,因此温升达到37.09 ℃;当压浆密实度为67.9%时,空气所占比例增大,温升继续增长到46.13 ℃;而当压浆密实度降为50%和32.1%时,温升分别为46.48、46.49 ℃,基本不再增长。所以,当管道内的压浆缺陷较小时,温升可以用于压浆密实度的评估,温升越大,压浆密实度越小;当管道内压浆缺陷较大时,温升趋于稳定,不再适用于压浆密实度的评估。而温升所能评估的压浆缺陷大小的界限,在试验结果中无法得知,因此通过数值模拟的方式,设置更多压浆缺陷工况,对温升评估压浆密实度的能力进一步研究。

4 数值模拟

为了验证物理试验所得结论的可靠性,以及分析温升所能评估压浆缺陷尺寸的界限,建立三维数值模型进行对比分析。在此模型中,混凝土、水泥浆体等的形态为固体,压浆缺陷(空气)的形态为流体,并且需要对模型进行热传导分析,同时涉及到流、固、热多物理场的耦合分析,因此研究中选用适合多物理场建模仿真的COMSOL Multiphysics软件,并且采用其热传递模块对模型进行瞬态热分析求解。

4.1 三维有限元数值模型

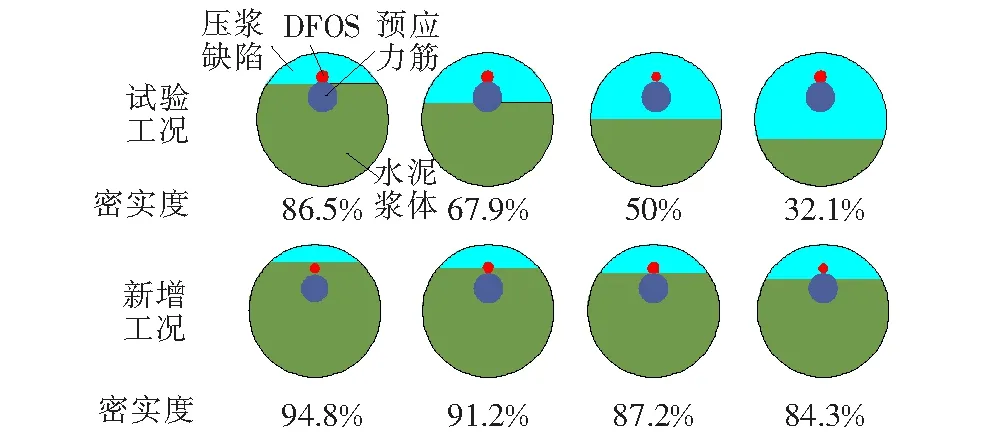

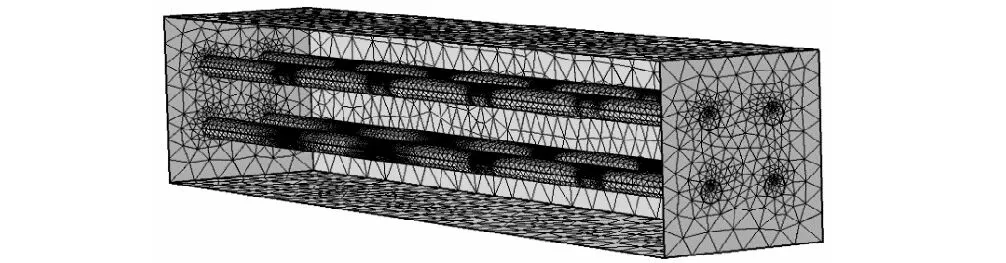

借助COMSOL Multiphysics自带建模工具建立三维数值模型,在物理试验中压浆缺陷工况基础上增加4个不同尺寸的压浆缺陷,如图6所示。将压浆缺陷的材料设定为软件内置材料库中的气体材料Air,混凝土、水泥浆体等通过手动输入其常用热学参数的方式赋予材质属性。设定模型整体初始温度以及外界环境温度均为10 ℃,模型外表面与外界空气产生热对流换热,对流系数为5 W/(m2·℃)。因压浆缺陷空腔封闭,且体积较小,所以将流体的流态设定为可压缩层流,并且考虑其受到重力的影响。将DFOS设置为热源,前1 200 s加热功率选用15 W/m,后800 s加热功率为0,即前1 200 s为加热升温阶段,后800 s为冷却降温阶段。采用自由划分网格的方式,将三维模型划分网格,并将压浆缺陷部位(流体)进行细化处理,如图7所示。设定总求解时间为2 000 s,步长为25 s,对三维模型进行热传递的瞬态非线性求解。

图6 数值模拟压浆缺陷工况示意图

图7 三维模型网格划分

4.2 数值模拟结果分析

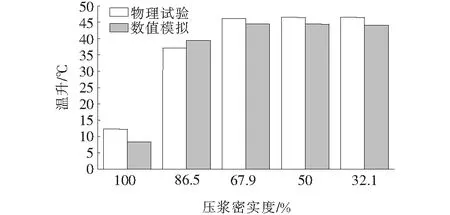

图8为将数值模拟所得各压浆密实度工况的温升与物理试验对比结果。由图8可以看出:当压浆密实度分别为100%、86.5%、67.9%、50%和32.1%时,对应的温升差为3.92、-2.39、1.68、2.07和2.36 ℃,吻合度较高,说明物理试验中所得结论是可靠的。

图8 物理试验与数值模拟对比分析

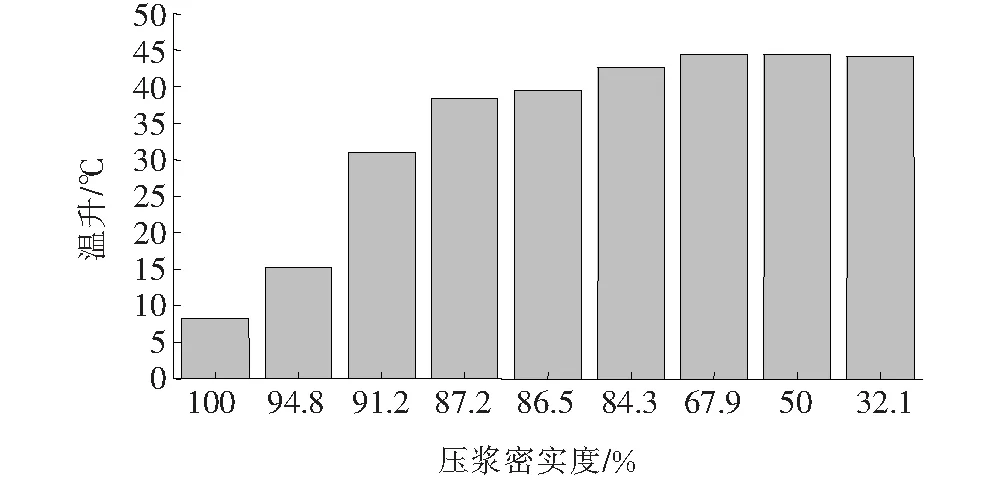

图9为数值模拟温升与压浆密实度的关系图。由图9可知:随着压浆密实度的降低,温升逐渐增长,当密实度降为84.3%时,温升为42.58 ℃,而当密实度继续降为67.9%时,温升为44.45 ℃,仅增长1.87 ℃。因此可以得出结论:当压浆密实度为84.3%以上时,温升可以用于压浆密实度的评估,温升越大,压浆密实度越小;而当管道压浆密实度小于84.3%时,温升趋于稳定,与压浆密实度关系则不太明显。而在实际工程中,对压浆缺陷检测所关注的结果有两个:① 判断预应力管道中是否存在压浆缺陷;② 预应力筋是否暴露在压浆缺陷内部,从而导致其易锈蚀。因此,一般只需要定性评估较小压浆缺陷的规模,判断其是否与预应力筋相接触,而对于已经覆盖到预应力筋的较大压浆缺陷规模则不太关注。而图6显示,当压浆密实度为84.3%时,压浆缺陷已经覆盖到预应力筋的上部,所以基于DFOS的预应力管道压浆缺陷的检测方法可以有效判断预应力筋是否处于易锈蚀环境中,能够满足实际工程中压浆缺陷检测的应用要求。

图9 数值模拟温升与压浆密实度的关系示意图

5 结语

根据对预应力管道内压浆缺陷的热学分析,设计一款具有主动加热功能的DFOS,提出一种基于分布式测温技术的预应力管道压浆缺陷检测方法,并采用物理试验和数值模拟的方式验证该检测方法的有效性。研究表明:该检测方法仅需要在预应力筋上部布设DFOS,与预应力结构的施工工艺无缝衔接,便于工程应用。DFOS可以准确获取加热过程中预应力管道内部的温度分布情况,对压浆缺陷导致的温度异常较为敏感,通过检测DFOS上温度异常测点,可实现压浆缺陷的识别和定位。当管道压浆密实度为84.3%以上时,可采用温升对压浆密实度进行定性评估,温升越大,压浆密实度越小。物理试验表明该方法可同时对预应力管道内的多个压浆缺陷进行有效识别,并且对于结构中多根预应力管道均为独立的检测,不会出现管道间互相影响的情况,有效避免了点式方法检测效率低、对检测环境要求高、容易漏检的局限性。