南京地铁盾构隧道槽道技术设计研究

彭红霞,赵华新,许伟宏,李佳星

(1. 南京地铁集团有限公司,南京 210018;2. 北京城建设计发展集团股份有限公司,北京 100037;3. 中铁第四勘察设计院集团有限公司,武汉 430000)

1 研究背景

随着轨道交通的快速发展,地铁区间隧道施工大多数采用施工速度快、对周边环境影响较小的盾构法施工,而盾构法区间隧道设备安装施工则以传统的钻孔+化学锚栓或膨胀螺栓固定系统支架及设备为主。根据目前国内运营城市地铁区间隧道的统计得知,传统的钻孔+化学锚栓或膨胀螺栓形式存在施工安装工期长、施工作业环境差、隧道健康状况不良、后期运营维护工作繁重等问题。为减小钻孔对盾构区间隧道的结构损伤,保证隧道结构本身的完整性和耐久性,将国内高铁屏蔽门及接触网预留预埋技术[1]引进到地铁盾构隧道,即盾构隧道槽道技术。该技术将设备支架用T型螺栓固定在槽道上,替代了在管片上直接打孔的安装工艺。近几年,盾构法隧道槽道大部分采用预埋槽道的工艺[1-8],但是也逐渐暴露了一些问题,比如槽道需要全环预埋,费用高,耐久性不易保证[9],后期更换困难等。为推进盾构隧道槽道技术的发展,福州地铁2号线3条区间采用了挂耳(单螺帽)+外置式槽道的设置方式[10],安装时需拧开管片连接螺栓,对管片结构安全易产生影响。在此基础上,提出专用固定件(双螺帽)+外置槽道和预埋套筒+外置槽道两种设置方案。笔者结合南京地铁“十三五”线路建设和管片生产进度情况,分别对专用固定件+外置槽道和预埋套筒+外置槽道两种方案进行比选研究,分析两种方案在设计过程中遇到的问题,提出解决方案和适用条件,为槽道技术在地铁盾构隧道中的应用提供参考。

2 专用固定件+外置槽道系统

2.1 方案简介

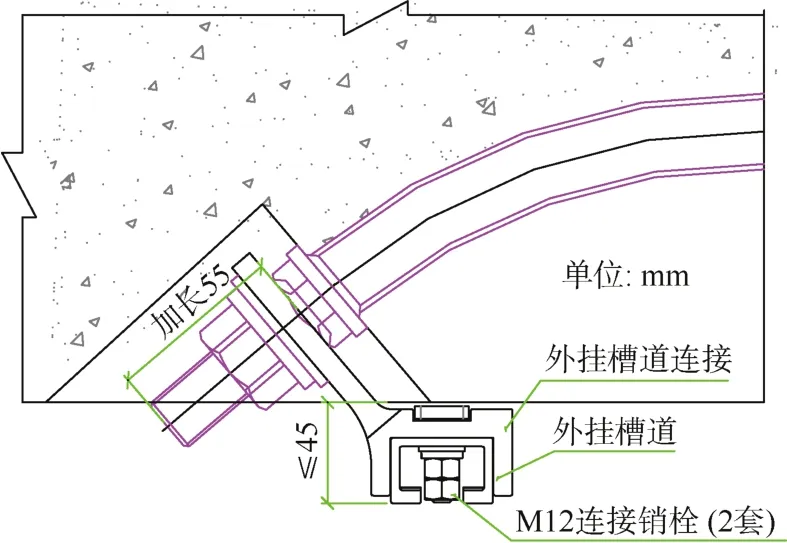

外置槽道通过专用固定件(挂耳)与盾构管片纵向连接螺栓固定,U型槽道与挂耳固定,无需在管片生产期间进行槽道预埋,可使用与之配套的T形螺栓来安装区间隧道内的设备。土建施工与设备安装分属两个不同的施工阶段,挂耳(单螺帽)+外置槽道会增加施工协调难度,且槽道安装和后期更换均需拧开管片连接螺栓,对管片结构安全易产生影响。为减少协调难度,降低槽道安装和后期更换安全风险,采用加长螺杆+双螺帽的形式(管片纵向连接螺栓螺杆加长约55 mm,加长部分主要位于手孔范围内,对隧道限界影响较小),设备安装时只需将挂耳固定在增长部分的螺栓上,不与管片固定螺母产生关联(见图1)。

图1 专用固定件+外置槽道系统Figure 1 Detailed drawing of special fixed parts and non-embedded channels

2.2 方案设计

2.2.1 槽道布置

1) 布置原则:槽道尽量在管片接缝处断开,每根槽道至少由两根纵向螺栓固定,满足区间系统设备的安装需求。

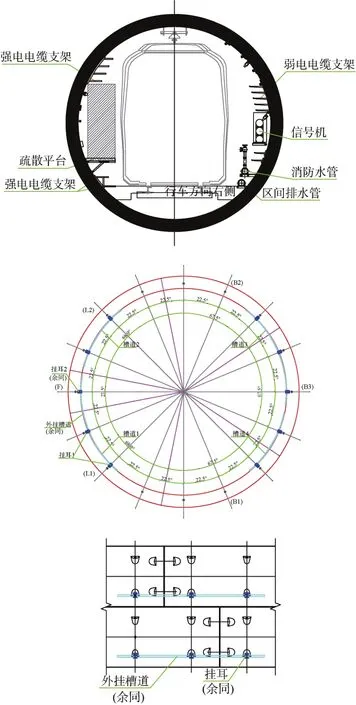

2) 布置范围:强、弱电支架,疏散平台、信号机、消防水管、排水管等系统设备,采用外置槽道。为避免卡滞现象,接触网不设置(见图2)。

图2 专用固定件+外置槽道布置Figure 2 Layout of special fixed parts and non-embedded channels

2.2.2 设计参数

外置槽道的设计规格为53 mm×34 mm、材质为Q355B低碳合金钢,挂耳采用的材质性能不低于ZG310—570的相关要求,连接销栓采用M12,螺栓强度等级不低于8.8级。

2.3 方案计算

2.3.1 荷载计算

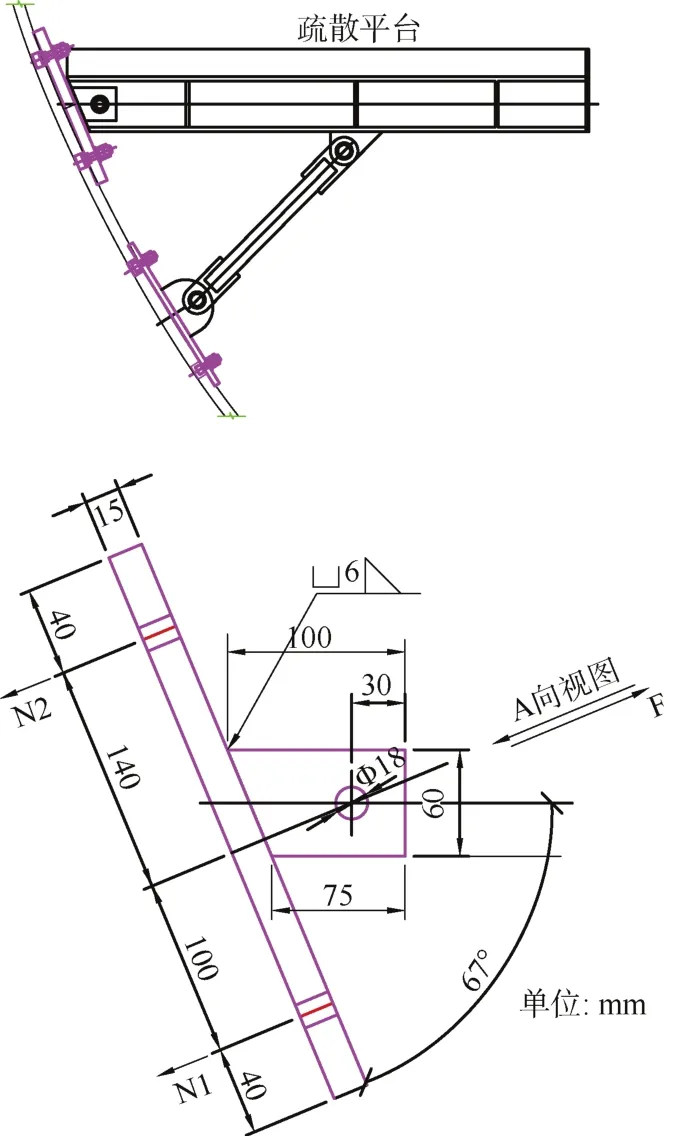

对区间各专业荷载进行对比,其中区间隧道疏散平台的荷载最大,其余的荷载较小。因此,仅针对疏散平台支架进行验算,疏散平台与槽道间按铰接考虑(见图 3)。

图3 疏散平台(端部节点)Figure 3 Sketch map of evacuation platform

疏散平台荷载:平台宽度1.2 m,横向长度0.7~1.2 m,横向计算长度L取1.2 m,恒载1.8 kPa,人群活荷载4 kPa,隧道风压0.6 kPa。

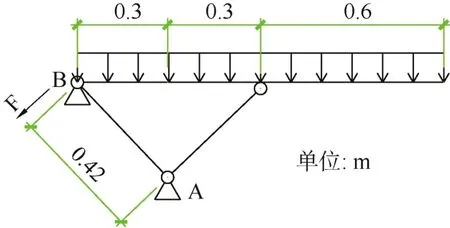

疏散平台(每环)均布荷载:q=(1.3×1.8+1.5×4+1.5×0.6)×1.2=11.088 kN/m。以图4中的A点取矩,计算B点处垂直AB方向的拉力F,即疏散平台端部设备支架的拉力。经计算,F=9.504 kN。疏散平台端部由2根T型螺栓连接,所受拉力分别为N1=F×140/240=5.544 kN,N2=F-N1=3.96 kN,即设备支架T型螺栓对外置槽道的拉力分别为5.544、3.96 kN,间距240 mm。取T型螺栓对槽道的最大拉力设计值N=6 kN。

图4 疏散平台荷载计算Figure 4 Calculation diagram of evacuation platform load

2.3.2 计算原则

1) 在综合荷载作用下,槽道及T型螺栓强度应满足Q355B钢材的屈服强度、螺栓抗拉抗剪的要求。

2) 在最大工作荷载作用下,槽道挠度和强度需满足规范要求。挠度控制:参考《管道支吊架》GB/T 17116.1—1997中的5.10.3条,挠度变形应符合1/500 L,且不应大于2.3 mm。强度控制:参考《电气化铁路接触网隧道内预埋槽道》(TB/T 3329—2013)中5.5.3.5条的要求,在1.5倍工作荷载(槽道法向承受最大拉力)作用下,不产生塑性变形,即滑槽应力小于Q355B钢材的屈服强度355 MPa;在3倍工作荷载作用下,不应产生功能性失效破坏。

2.3.3 计算结果

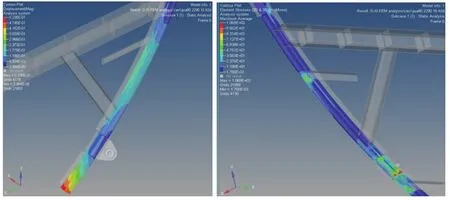

经模拟计算,在极限荷载作用下槽道最大变形为0.5 mm,槽道最大应力为106.9 MPa(见图5),挂耳最大应力为138 MPa(见图6),槽道及专用固定件受力均满足规范要求。

图5 极限载荷下的槽道最大变形和最大应力(0.5 mm,106.9 MPa)Figure 5 Maximum deformation and stress of channel under ultimate load (0.5 mm, 106.9 MPa)

图6 极限载荷下的挂耳最大变形和最大应力(0.15 mm,138 MPa)Figure 6 Maximum deformation and stress of hanging ear under ultimate load (0.5 mm, 106.9 MPa)

2.4 应用情况

专用固定件(挂耳)+外置槽道可用于已开工建设、管片已经生产但还未开始拼装的线路。南京地铁7号线南起西善桥,北止仙新路,线路长约35.49 km,设站27座,其中13座换乘站,为全地下线。除先期开工的区间已完成管片拼装外,其余区间均采用专用固定件(挂耳)+外置槽道系统。

2.5 注意事项

1) 在管片拼装过程中,工人需区分纵向和环向螺杆,并保证纵向螺杆方向一致,以便于专用固定件的安装;设备安装时只需将专用固定件固定在增长部分的螺栓上,不用与管片固定螺母产生关联。

2) 管片拼装错台,无法通过调整管片纵向连接螺栓,使槽道与管片内壁实现密贴,加大了占据预留变形空间。需通过调整调节螺栓,减少槽道与管片内壁间的缝隙。

3 预埋套筒+外置槽道系统

3.1 方案简介

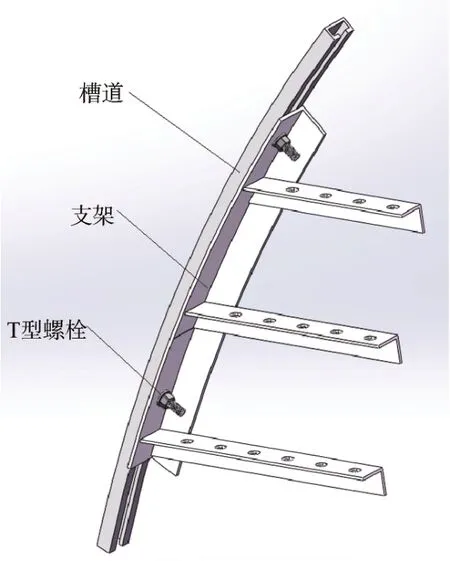

在管片生产期间,将螺栓套筒预埋在管片中,通过连接销栓将外置槽道进行固定,将T型螺栓的T字头放入槽道内与设备支架进行连接(见图7)。外置槽道可以根据支架的布置进行优化(见图8)。

图7 预埋套筒+外置槽道的大样Figure 7 Detailed drawing of the embedded sleeve and non-embedded channels

图8 预埋套筒+外置槽道的安装Figure 8 Installation diagram of the embedded sleeve and non-embedded channels

3.2 方案设计

3.2.1 套筒布置

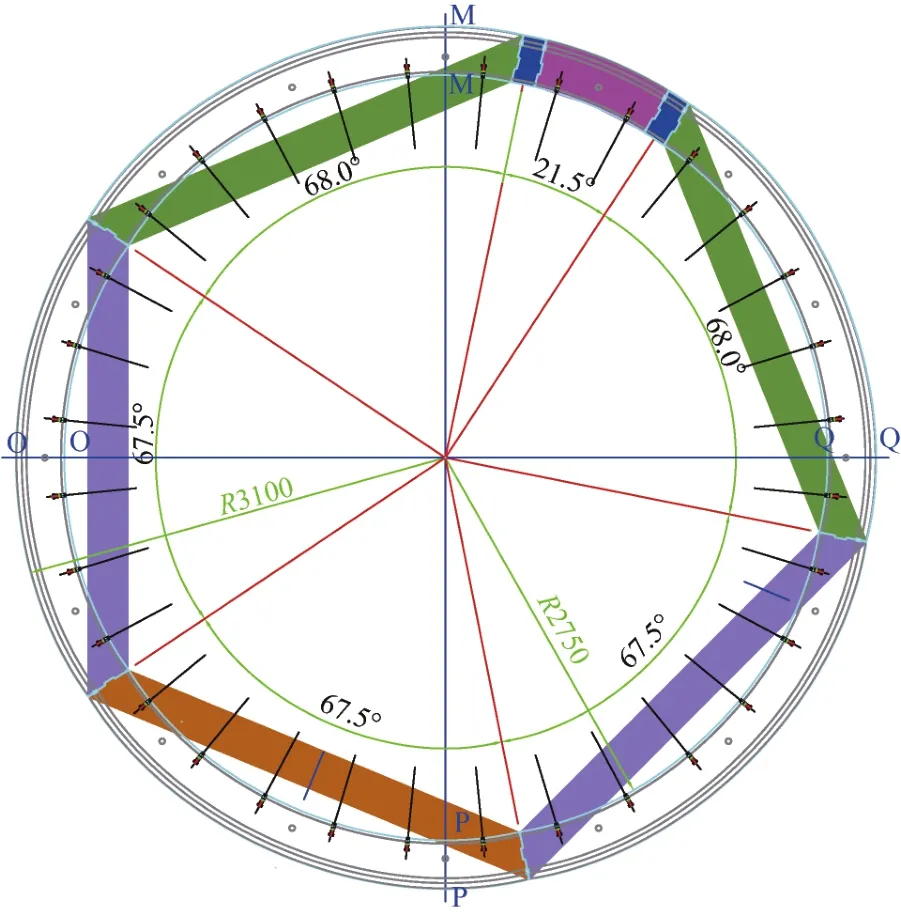

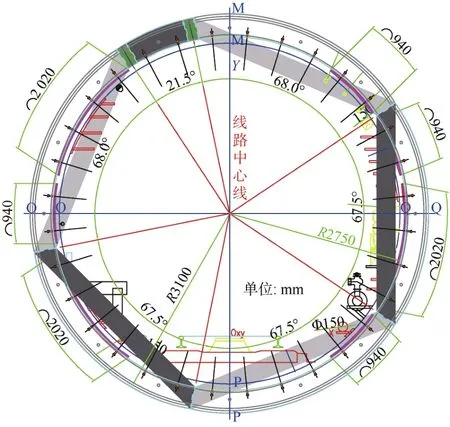

纵向:每环管片设一道。环向:对于不同的管片组合形式,均能保证前后环对应的点位上都能有套筒在同一纵向上,经套筒个数和槽道长度组合研究,最后确定套筒全环预埋。其中,外径6.2 m盾构,全环预埋32个套筒,套筒间角度为11.25°,间距为540 mm (见图9)。

图9 6.2 m盾构的32个套筒剖面Figure 9 Profile of 32 sleeves of 6.2m shield

3.2.2 槽道布置

槽道尽量在管片接缝处断开,每段槽道与 2~4个预埋套筒连接(见图10)。将强弱电支架、疏散平台、信号机、消防水管、排水管等系统设备设置于外置槽道,为避免卡滞现象,接触网不设置。

图10 套筒及槽道布置Figure 10 The layout of sleeve and channel

3.2.3 设计参数

经比选,拟采用外置槽道型号为53 mm×34 mm,材质为Q355B低碳合金钢;套筒型号为M20,材质为不锈钢,统一数字代号为 S31603,材料应符合GB/T1591—2018、GB/T20878—2007等国家标准的要求;T型螺栓采用M20,强度等级不低于8.8级。

3.3 方案计算

3.3.1 荷载计算

经过对区间各专业荷载进行对比,可见区间隧道疏散平台荷载最大,本文第2.3.1节已经计算出疏散平台设备支架的T型螺栓对外置槽道的拉力为5.544、3.96 kN。为计算方便,取T型螺栓对外置槽道的最大拉力设计值为6 kN。

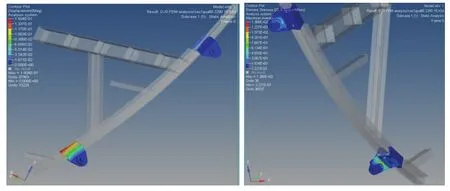

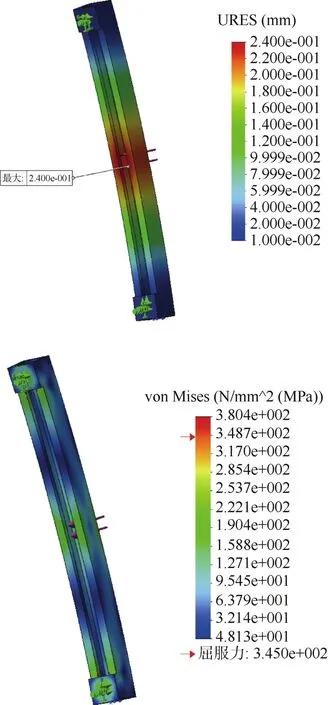

3.3.2 计算结果

根据本文第2.3.2节所述的计算原则,计算结果如图11所示。经模拟计算,按预埋套筒间距540 mm,在极限荷载作用下,槽道最大变形为0.24 mm,最大应力为280 MPa,受力满足规范要求。

图11 极限荷载下槽道的最大变形及最大应力Figure 11 Maximum deformation and maximum stress of channel under ultimate load

3.4 精度控制

预埋套筒按设计要求在管片模具上定位,并用钢丝固定在钢筋骨架上(见图12)。

图12 预埋套筒的施工现场Figure 12 Field construction drawing of the embedded sleeve

外置槽道通过紧固螺栓固定在预埋套筒上,槽道螺栓孔呈椭圆形,开孔尺寸比螺栓直径每侧大1 mm,以保证套筒在1 mm的偏差下也能顺利安装。

3.5 应用情况

预埋套筒+外置槽道可用于已开工或准备开工建设,但管片还未投入生产的线路。南京地铁“十三五”期间共有12条线路在建,除5、7号线和1、2、3号延长线外,其余线路均采用预埋套筒+外置槽道系统。

4 存在的问题及解决方案

1) 根据对比研究,接触网范围无论采用专用固定件+外置槽道还是预埋套筒+外挂槽道方案,均需用多种受力构件进行转换,浪费工程较多。若转换构件发生偏移、卡滞时,动态荷载FY存在剪豁外置槽道槽口或顶弯变形的隐患。经综合对比,隧道顶接触网处不采用槽道方案,仍沿用传统钻孔+锚栓技术,以保证运营过程中的使用安全。

2)《地铁设计规范》要求,环网电缆的支架间距为0.8 m,通信、信号电缆的支架间距为1 m。可将槽道间距设为1.2 m,采用桥架、套管、层架尺寸,纵向加宽至0.4 m,使支架边缘间距达到0.8 m。

3) 区间隧道内设消防管网及压力排水管网,材质为球墨铸铁管。管道单根长度为6 m,可采用三角支架固定,固定支架的间距可根据槽道间距来确定(见图13)。

4) 疏散平台支架由原来的悬臂方案,调整为带斜撑的方案。为了保证疏散平台支架端部与槽道之间连接的稳定性,在连接钢板与槽道接触面以外,增加连接钢板厚度,确保连接钢板与隧道壁之间紧贴固定,或在相邻支架之间设置纵向连接件,以保证整体稳定。

5 结论与展望

尽管盾构槽道技术存在初装费用高以及其他一些不足,但较传统钻孔技术相比,槽道技术极大地提高了盾构管片的耐久性,在施工工艺、施工环境、隧道损伤、设备安装效率、外观效果、运营维护等方面均有较大优势,具有技术先进性,完全满足未来盾构隧道施工的要求,值得推广。综合比较,相对于预埋槽道费用较高、耐久性不易保证、后期更换困难等问题,专用固定件(挂耳)+外置槽道和预埋套筒+外置槽道相对可降低费用,后期更换较为便捷,所以可根据线路施工和管片生产情况酌情进行选择。

国内地铁正在进行大规模建设,但槽道技术正式投入运营使用的经验相对较少,各地槽道技术的要求、检测、验收尚无统一标准,差异性较大。因此,需出台相关统一标准/规范,力求促进装配式建筑的快速发展,彻底改变建筑安装行业传统粗放的现场施工工艺,使工程施工向着精细化、标准化的方向发展。工厂化生产和预制,将彻底改变传统采用的现场大量人工施工作业的方法,用科技进步来解放生产力,把工人从隧道现场危险繁重和环境恶劣的工作中解放出来,真正实现绿色、安全、快速、无损伤的施工安装,为建设高质量的百年地铁工程做出更大贡献。