絮凝剂在酸法生产氧化铝工艺中的应用研究

邢永康

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

粉煤灰的主要来源是以煤粉为燃料的火电厂和城市集中供热锅炉,随着电力工业的发展,粉煤灰排放量逐年增加,成为我国当前排量较大的工业废渣之一[1]。大量粉煤灰的产生和堆积,造成了土地资源的浪费,生态环境的破坏,而其中的有毒化学物质还会对人类和生物造成危害。为解决这一难题,实现粉煤灰资源化利用,大力发展循环经济,国家能源集团(原神华集团)采用以自主研发为主、产学研相结合的模式,率先提出了“一步酸溶法”提取氧化铝工艺,即从循环流化床粉煤灰中提取氧化铝[2]。“一步酸溶法”工艺主要是将粉煤灰与盐酸混合反应,经溶出、分离洗涤、控制过滤、树脂除杂、蒸发结晶和高温焙烧等工序,最终生产出冶金级一级品氧化铝[3]。其中分离洗涤是“一步酸溶法”提取氧化铝工艺中的重要工序,絮凝剂能极大地提高沉降槽的使用效率,实现稀释料浆的固液快速分离,提高产品品质和产量,降低下游控制过滤工序的设备投入,实现企业经济效益最大化。目前,国内很多企业由于絮凝剂的选用和使用不当,造成了絮凝剂的效能大大降低和资源浪费。因此,国内外各大型企业和研究人员在积极研发新型高效絮凝剂的同时也对絮凝剂的使用条件和选用标准逐渐重视起来。本文通过试验主要探讨原料条件、絮凝剂添加量和添加方式对稀释料浆沉降速度的影响,为酸法提取氧化铝工艺中絮凝剂的选用提供参考和依据。

1 絮凝剂的作用机理

絮凝剂作用机理主要包括架桥机理、电中和机理和脱水机理。

1.1 架桥机理

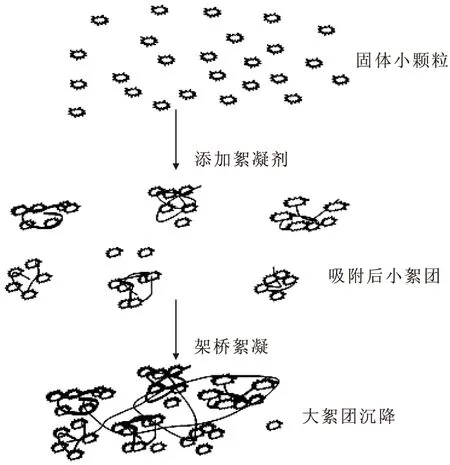

高分子聚合物通过静电引力、化学键力和范德华力的作用,与固体颗粒发生吸附,然后通过亲水力(或疏水力)将他们结合成絮团形成沉降的过程称为架桥效应[4]。图1为粉煤灰提铝渣架桥絮凝作用示意图。高分子絮凝剂具有线性结构,他们的活性基团可以与粉煤灰提铝渣颗粒发生絮凝作用,而且一个絮凝分子可以通过架桥同时吸附多个颗粒形成大颗粒,絮凝剂分子之间也相互缠绕形成大絮团,进一步促进粉煤灰提铝渣颗粒的沉降。

图1 粉煤灰提铝渣架桥絮凝作用示意图

1.2 电中和机理

电中和机理主要是指粉煤灰提铝渣颗粒表面易与带相反电荷的离子相互吸附,中和了电荷,减少了静电排斥力,可以促进絮凝的进一步形成[5]。当粉煤灰提铝渣颗粒吸附了大量相反电荷离子后,使其原来的负电荷逐渐变成正电荷,粉煤灰提铝渣颗粒实现稳定状态,促进沉降的发展。通过电中和机理要求生产中选用的絮凝剂与处理的粉煤灰提铝渣颗粒带有相反的电荷,高分子聚合物分子链上的电荷密度、均匀度等对絮凝的效果也有很大的影响。

1.3 脱水机理

絮凝剂分子具有亲水基团,在水中比粉煤灰提铝渣可以更容易发生水解。絮凝剂在水解的过程中氢键打开,进一步提高了絮凝剂的吸附能力,更有利于沉降。

2 试验原料及仪器

2.1 试验原料

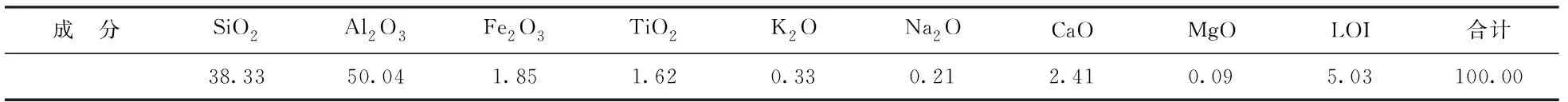

酸法提取氧化铝的主要原料为电厂循环流化床粉煤灰和盐酸。粉煤灰的组成如表1。其主要成分为硅、铝、铁、钙等元素的氧化物,在与盐酸反应完成后产生的粉煤灰提铝渣主要成分为二氧化硅,溶剂化现象较弱,有助于粉煤灰提铝渣分离沉降。

表1 试验粉煤灰成分表 %

同时,根据粉煤灰粒度分析报告得知,粉煤灰粒径较小,-15 μm占54.9%,-67 μm占93.5%。

2.2 试验试剂

盐酸:36%浓盐酸,分析纯;

水:实验室自制水,电导率1.1 μs/cm;

絮凝剂:使用聚丙烯酰胺絮凝剂CPAM,配制浓度0.1%,配制时间:6 h。

2.3 试验设备及功能

电子天平:絮凝剂及粉煤灰称重;

实验室pH计:酸度检测;

溶出釜:容积为10 L的锆反应釜;

水浴加热器:恒温水浴;

沉降管:250 mL沉降管;

电动磁力搅拌器:搅拌絮凝剂及料浆。

2.4 试验方法

在温度为160 ℃、溶出时间为120 min、溶出率≥86%的溶出试验条件下,先在锆反应釜中溶出粉煤灰,制备不同固含的溶出料浆。再将配置好的料浆移至烧杯中,在搅拌的作用下加入一定量的热水或者洗液使得料浆稀释到一定浓度,混合均匀后移入沉降管中。将沉降管放置在水浴加热器上,待沉降管的温度达到预设温度后,将一定体积的絮凝剂加入到沉降管中;作为对比,可以在烧杯中加入一定体积的絮凝剂混合后再加入到沉降管中。上下搅动5次,混匀并开始计时,每隔一定时间记录清液层的高度。

3 试验结果及讨论

3.1 粒度及料浆的浓度和固含

在分离沉降过程中,粉煤灰颗粒的大小对沉降速度有很大的影响。聂容春等[6]认为灰分低、粒度大的原料,阴离子型聚丙烯酰胺絮凝效果要好于阳离子型聚丙烯酰胺絮凝剂。而对于灰分高、粒度小的原料,阳离子型聚丙烯酰胺絮凝效果要好于阴离子型聚丙烯酰胺絮凝剂。同时,颗粒太小浮游物不易被捕捉,造成料液浮游物超标;如果颗粒太大,溶出过程中没有进行充分的化学反应,将造成沉降槽管路堵塞,影响生产的连续稳定运行。根据粉煤灰粒度分析报告得知,粉煤灰粒径较小,-15 μm占54.9%,-67 μm占93.5%,因此选用阳离子型聚丙烯酰胺絮凝效果要好于阴离子型聚丙烯酰胺絮凝剂。

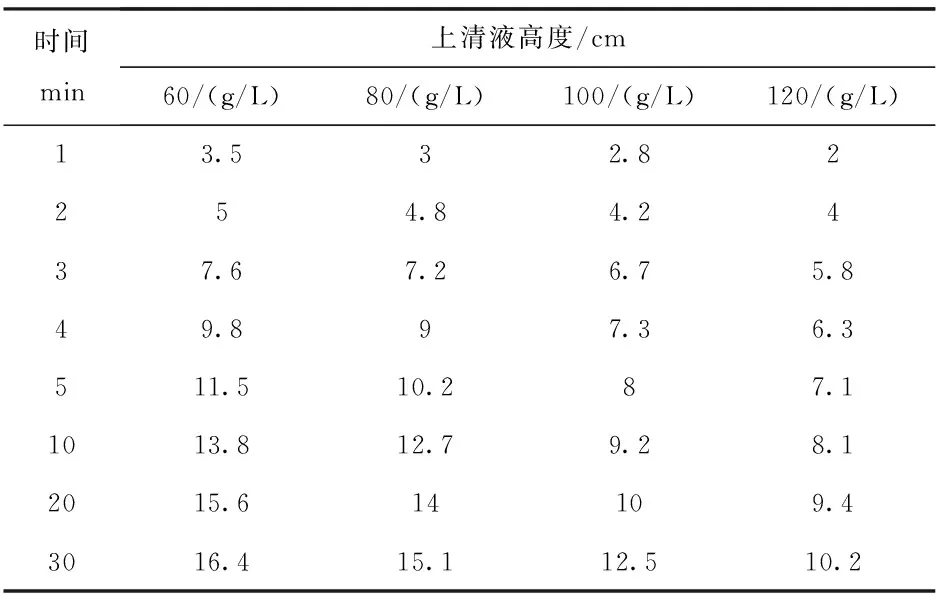

表2中结果表明料浆的固含在60~80 g/L情况下沉降效果比较理想,随着固含的增加沉降效果逐步下降。主要原因是固含越大,单位体积溶液内的颗粒就越多,颗粒之间电荷干扰越强,沉降阻力越大。稀释料浆固含是影响絮凝剂添加量的直接因素,沉降槽泥量增大会延长沉降向洗涤系统排泥时间,进而增大洗涤槽絮凝剂添加量。

表2 稀释料浆固含对沉降性能的影响

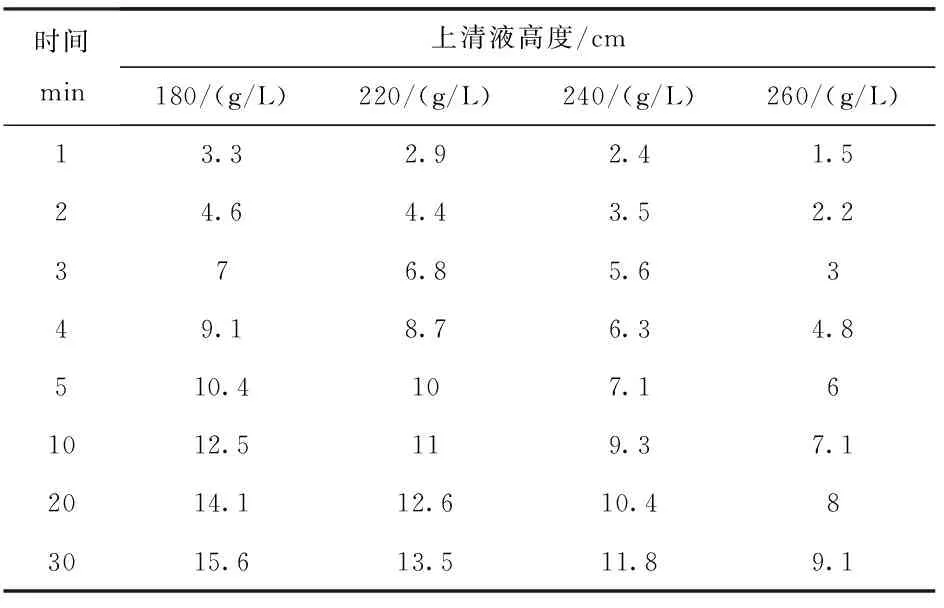

料浆的浓度主要会对其粘度和密度造成影响。表3表明当溶出温度控制在160 ℃,溶出率86%,稀释料浆浓度在180~220 g/L时,其粘度和密度会给沉降造成较小的影响。稀释料浆浓度过高会相应增大料液粘稠度,影响沉速,同样也会增大絮凝剂使用量。在生产过程中一般先用洗液或热水将溶出料浆稀释以保证分离沉降的顺利进行。

表3 稀释料浆浓度对沉降性能的影响

从表2表3中可以看出当料浆固含在60~80 g/L,浓度在180~220 g/L时,沉降效果比较理想,沉速为10~11.5 cm/5min。

3.2 pH值

崔广文等[7]通过实验研究发现,在酸性条件下,聚丙烯酰胺系絮凝剂单独使用即可达到良好的絮凝效果。为避免物料中铝离子水解,物料溶出时酸度控制在1%以下,稀释料浆的pH值控制在1.5~2。因此,在此pH范围内,絮凝剂在分离沉降过程中使用效果最好。

3.3 絮凝剂的特性

分子量对絮凝剂的絮凝效果有很大的影响。一般来讲,分子量越大,絮凝效果越好。因为高分子聚合物一般是链状结构,分子量越大,其碳氢链就越长,所含有效官能团越多,能吸附更多的颗粒。但如果分子量过大,其水溶性就会降低,而且大分子运动缓慢,难以达到絮凝效果。高分子絮凝剂上的官能团性质和数量的不同也会影响絮凝效果。因此,需要考虑物料中颗粒的粒度、浓度、温度、电性及共存的盐类化合物[8]。水解度是表征阴离子聚丙烯酰胺絮凝剂的特性,水解度在30%左右絮凝效果最优。而阳离子聚丙烯酰胺絮凝剂的特性是用阳离子度来表征的。为避免高密度电荷干扰架桥和絮凝效果,一般将阳离子度控制在5%~10%左右[9]。

3.4 影响絮凝剂效果的因素

3.4.1 絮凝剂配制的影响

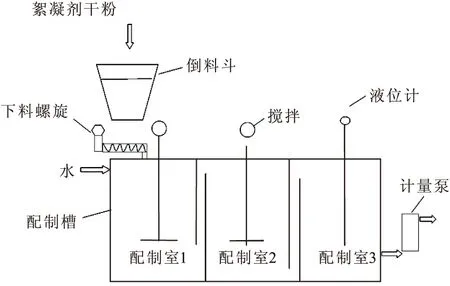

絮凝剂在配制时需要预先在絮凝剂配制槽内加入1/3的水,稀释用的水必须干净,以减少水中电解质对絮凝剂分子链的干扰和破坏。同时水温不能超过90 ℃,以避免絮凝剂发生热降解。然后开启搅拌,向倒料斗中倒入絮凝剂搅拌30 min,然后继续向絮凝剂槽中缓慢加水,当絮凝剂浓度达到要求后,计算出絮凝剂干粉和水的比例,以便于设置接下来的自动添加程序。自动配制絮凝剂流程可以大大降低岗位劳动强度,确保絮凝剂和水充分混合,如图2所示。

图2 絮凝剂配制流程图

流程图中将一个絮凝剂配制槽分成三个配制室。首先将絮凝剂干粉倒入倒料斗,然后通过下料螺旋将絮凝剂干粉加入到配制室1中,在搅拌的作用下絮凝剂与水进行充分混合。当配制室1中的絮凝剂溶液液位很高时,会通过配制室1和配制室2之间的挡板缺口溢流至配制室2继续进行搅拌混合和熟化。当配制室2中的絮凝剂溶液进入配制室3中,配制流程完成。配制室3中的絮凝剂溶液通过絮凝剂计量泵输送至沉降槽中去。离心泵会导致絮凝剂剪切降解,因此尽量选用计量泵。配制的絮凝剂应现配现用,超过48小时会导致氧化降解。

自动化配制程序将絮凝剂配制槽分成3个配制室可以使得絮凝剂干粉与水进行充分混合,且各配制室之间自动溢流的时间可以让絮凝剂充分熟化,确保配制的絮凝剂达到做良好的效果。同时,将配制室3中的液位计与下料螺旋进行联锁可以实现连续自动化运行。配制过程中,为了使絮凝剂得到充分的溶解,在配制槽中需要安装慢速机械搅拌,因为速度过高会使得聚合物分子链断裂,影响絮凝效果。一般来讲螺旋式搅拌叶速度控制在300 rpm左右,如采用浆式搅拌叶则控制在30~60 rpm[10]。

3.4.2 絮凝剂加入方式的影响

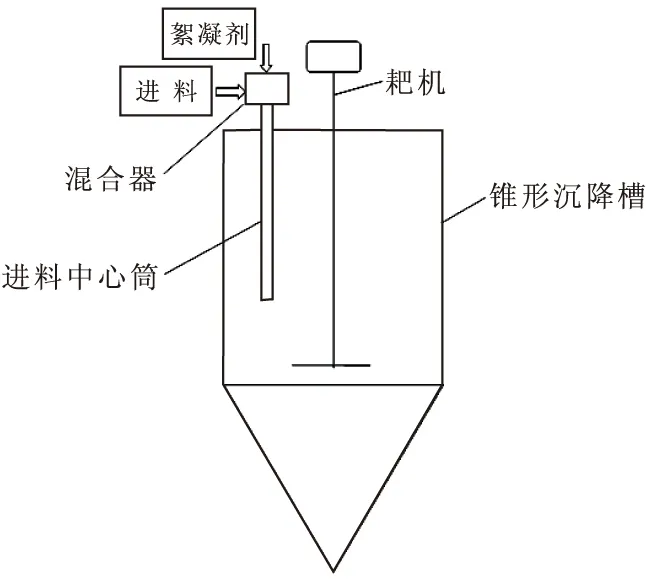

拜耳法赤泥沉降分离使用平底沉降槽,洗涤使用深锥型高效沉降槽,平底型沉降槽主要是在进料管道上多点加入,这种加入方式使得絮凝剂与料液混合不均匀,同时会造成管道堵塞[11]。酸法生产氧化铝工艺中分离和洗涤中使用的沉降槽一般都采用深锥型高效沉降槽。由于沉降槽的不同,絮凝剂的加入方式也不同,酸法工艺中絮凝剂的添加方式如图3所示。

图3 絮凝剂加入方式示意图

酸法工艺中絮凝剂的添加方式具有以下特点:① 絮凝剂预先在配制槽中根据物料性质提前配制好,然后通过絮凝剂输送泵将絮凝剂和料液先在沉降槽顶部的混合器中充分混合,然后通过进料中心筒进入沉降槽。这种方式可以确保絮凝剂和料液混合的更加均匀,保证沉降效果。② 采用多点混合连续加入。酸法沉降工序中采用在沉降槽和洗涤槽顶部都安装了混合器进行多点连续加入,并根据分离洗涤槽的物料性质及时调整絮凝剂的加入量。试验证明,多点连续加入比一次性加入方式沉降效果更好。

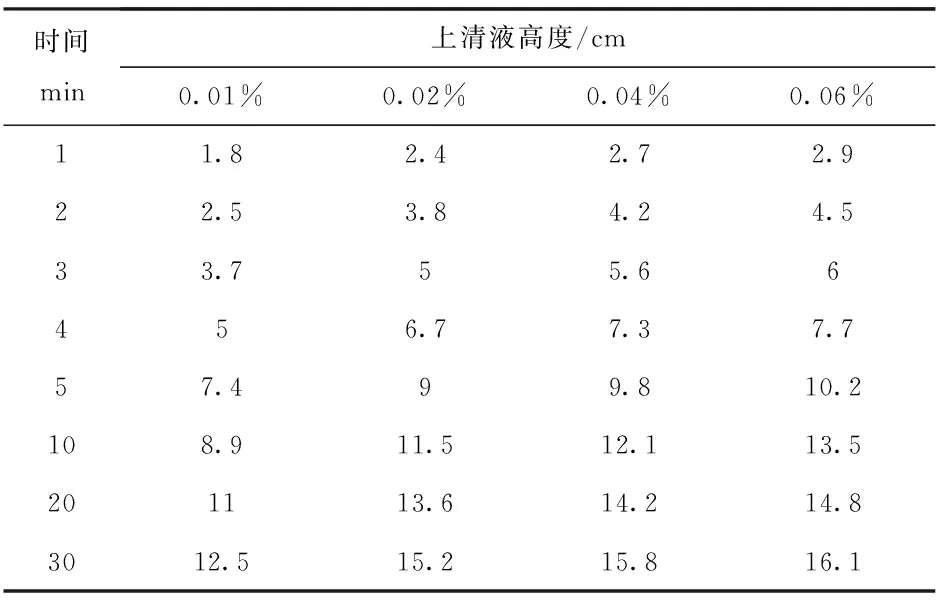

3.4.3 絮凝剂添加量的影响

不同絮凝剂添加量对沉降性能的影响见表4。在一定范围内,随着絮凝剂添加量的增加,沉降速度有所提升。但并不是絮凝剂添加量越大,浓度越高越好,最佳的浓度应满足其分子链足够伸展即可。絮凝剂添加过多会造成资源浪费,提高生产成本。浓度过高还会在沉降槽中形成粘稠的胶团,影响下游过滤设备的过滤性能,同时料液中过多残留的高分子有机物会造成酸法工艺中除杂树脂官能团的破坏。所以一般选择的最佳添加量为0.02%~0.04%。

表4 絮凝剂添加量对沉降性能的影响

3.4.4 其他因素影响

影响絮凝剂效果的因素还包括温度、剪切力、有机物杂质等。温度过低,絮凝剂的活性下降,絮凝效果和能力都将随之降低;温度过高又会导致絮凝剂线性结构发生改变,分子链易发生断裂。剪切力过高会使絮凝剂发生剪切降解,特别是输送泵的前后以及配制槽内液体处于高度湍流的情况下。因此,絮凝剂输送泵一般选用计量泵,配制槽搅拌速度不宜过快。同时为减少各底流泵对絮凝剂的破坏,采用多点连续加入的方式。一般认为高分子有机物对絮凝剂有不利的影响,会降低沉降性能,而低分子量有机物对絮凝剂和沉降没有太大影响[12]。

4 结 论

通过对阳离子型聚丙烯酰胺絮凝剂(CPMA)在粉煤灰提铝渣沉降分离过程中影响因素分析,得出结论如下:

(1)物料的浓度和固含对沉降性能的影响明显。物料浓度在180~220 g/L,固含在60~80 g/L范围内絮凝沉降性能较好,沉速可达到10~11.5 cm/5min。

(2)采用自动配制絮凝剂流程可以大大降低岗位劳动强度,确保絮凝剂和水充分混合。添加方式对粉煤灰提铝渣沉降影响也很大,多点连续添加并在混合器中预先混合的添加方式比一次性加入方式沉降效果更好。

(3)一定范围内增加絮凝剂的添加量可以提高粉煤灰提铝渣沉降效果,但为了消除絮凝剂对下游工序的影响,所以一般选择的最佳添加量为0.02%~0.04%。