新型静态混合器的数值模拟及优化

刘 晨,崔 醒,尹德明,曹万秋,孙胜仁

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

静态混合器是一种没有运动部件的混合设备,通过在管道内加入静止元件(如叶片),使流体不断地分流、撞击、旋转、合流,从而实现对流体的充分混合。静态混合器被誉为是一种“虽然非常简单,却能发挥巧妙作用”的工业元件,广泛应用于化工、石油、医药、食品、环保等行业。

在氧化铝生产过程中,静态混合器应用于赤泥的沉降分离工序,其主要作用是对高固含的底流和低浓度的溢流进行充分混合,二者混合后的均匀程度直接影响了赤泥的沉降分离效率。随着氧化铝厂单线产能的提高及矿石成分的变化,底流固含不断提高,对静态混合器的混合能力提出了更高要求。

本文提出一种混合能力强、压力损失小、易于加工及维护的静态混合器,并采用计算流体动力学(ComputationalFluidDynamic,CFD)的方法对其进行数值模拟及尺寸优化。

1 模型与计算方法

1.1 物理模型

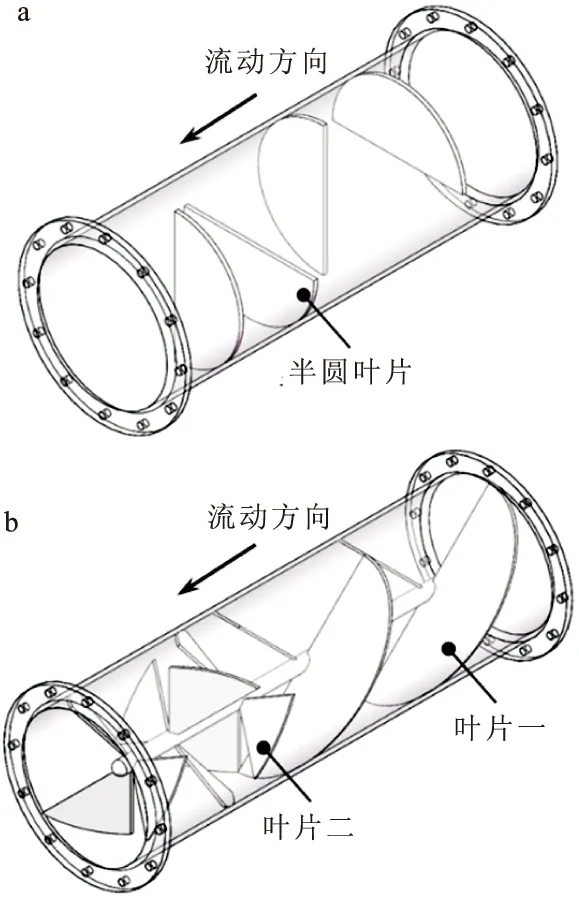

现有静态混合器由四扇半圆形叶片组成,其三维模型如图1(a)所示。叶片沿管道轴向均匀分布,相邻叶片间夹角90°。本文所提出的静态混合器由两种形状各异、大小不同的叶片组成,其三维模型如图1(b)所示。

图1 静态混合器三维模型

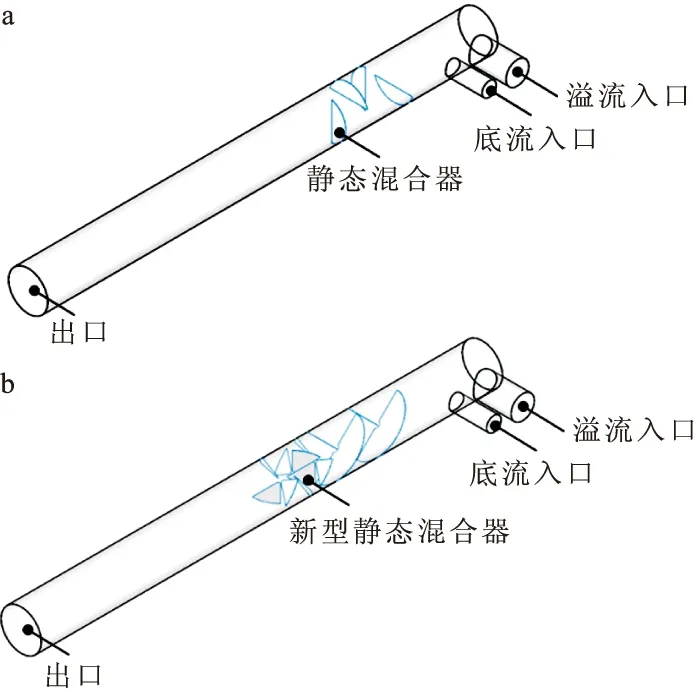

基于实际工况,对静态混合器的三维模型进行合理简化,忽略中心固定轴及叶片厚度对流场的影响,将叶片视为无厚度壁面,建立计算流体域如图2所示,其中图2(a)为现有静态混合器;图2(b)为新型静态混合器。溢流为铝酸钠溶液,底流为赤泥颗粒与铝酸钠溶液组成的固液混合物。工作过程中,底流与溢流沿各自入口流入管道中,经过静态混合器的作用后,沿同一出口流出管道,实现均匀混合的目的。

图2 计算流体域

1.2 基本假设

计算流体域内主要包含赤泥颗粒和铝酸钠溶液,为典型的固液两相流。本文在保证求解精度和反应主要规律的前提下,做出如下假设:

(1)介质为连续、不可压缩流体;

(2)流体域内温度恒定,不考虑能量传递;

(3)赤泥颗粒为均匀的球形颗粒;

(4)不考虑压力对流体粘度的影响,流体粘度为常数;

(5)考虑重力、浮力和流体间曳力。

1.3 控制方程

基于上述假设,湍流模型采用标准的κ-ε模型,则静态混合器计算流体域的控制方程包括连续性方程、动量方程、湍动能κ方程、湍动能耗散率ε方程,如下所示:

连续性方程:

(1)

动量方程:

(2)

湍动能κ方程::

(3)

湍动能耗散率ε方程:

(4)

式中:ρ——固相或液相的密度,kg/m3;

U——固相或液相的速度,m/s;

F——固相与液相间的曳力,kg/(m2·s2);

g——重力加速度,m/s2;

μe——有效湍动粘度μe=μ+μt,

Gk——由平均速度梯度引起的湍动能κ的产生项,kg/(m·s3);

Gb——由浮力引起的湍动能κ的产生项,kg/(m·s3);

c1ε、c2ε、cμ——经验常数取值为c1ε=1.44、

c2ε=1.92、cμ=0.09;

σκ——与湍动能κ对应的Prandtl数,σκ=1.0;

σε——与耗散率ε对应的Prandtl数,σε=1.3。

1.4 边界条件

溢流全为铝酸钠溶液,密度1059 kg/m3,流速1.83 m/s。底流为铝酸钠溶液与赤泥颗粒的混合物,固含575 g/L,赤泥颗粒密度3000 kg/m3,对应体积分数19.17%,流速1.63 m/s。出口采用压力出口,初始压力0 MPa,参考压力为标准大气压。壁面采用无滑移壁面,在近壁区采用标准壁面函数法。

2 模拟结果分析

2.1 混合效果分析

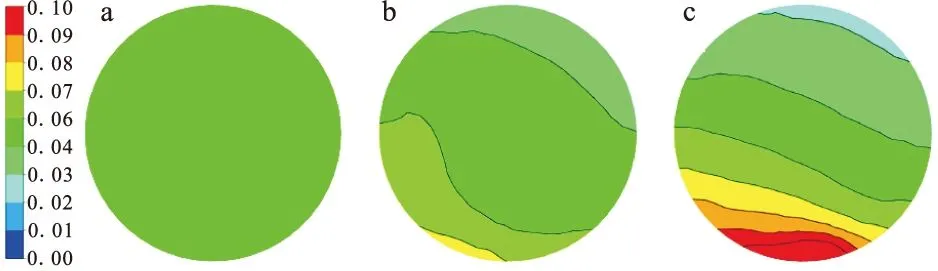

混合效果是衡量静态混合器性能好坏的重要指标,通过分析料浆中赤泥颗粒的分布状态,可以判断静态混合器的混合效果。基于上述模型及方法,分别对现有静态混合器和新型静态混合器进行数值模拟,为更加直观体现静态混合器的作用,对相同工况下、无静态混合器的管道进行数值模拟。因为底流与溢流经静态混合器作用后沿同一出口流出,所以出口平面赤泥颗粒的分布状态即可表征料浆中赤泥颗粒的分布状态。图3所示为出口平面赤泥颗粒体积分数云图,其中图3(a)为新型静态混合器;图3(b)为现有静态混合器;图3(c)为无静态混合器的管道。

图3 出口平面赤泥颗粒体积分数云图

分析可知,对于无静态混合器的管道,料浆中的赤泥颗粒表现出明显的沉降分层现象,大部分赤泥颗粒在重力作用下沉积在管道底部。现有静态混合器对底流和溢流进行了一定程度的混合,但仍可以观察到明显的分层现象。新型静态混合器对底流和溢流进行了充分混合,赤泥颗粒在料浆中均匀分布,无明显分层现象。由此可见,新型静态混合器具有更强的混合能力。

2.2 流动性分析

料浆在通过静态混合器时,通常会发生分流、撞击、旋转、合流,若静态混合器内叶片结构及分布不合理,会导致流场中存在死区,料浆进入死区后无限循环,无法流出。死区所占有的空间无法被利用,造成不必要的浪费,且死区中的料浆往往流速较低,更易结疤。因此,有必要研究新型静态混合器中是否存在死区以判断其是否容易结疤。图4所示为新型静态混合器流线图,可以看出,料浆在新型静态混合器内依次发生了分流、旋转、撞击、合流,所以底流和溢流能够充分混合。新型静态混合器内不存在死区且料浆整体流速较高,所以新型静态混合器流动性较好且不易结疤。

图4 新型静态混合器流线图

2.3 叶片尺寸优化

新型静态混合器由两种叶片组成,叶片一具有整流作用,尺寸及安装角依据混合器管道直径相对固定。叶片二具有混合作用,尺寸不固定,尺寸大小影响着混合效果和压降。因此,有必要对叶片二的尺寸进行优化设计以进一步提升新型静态混合器的综合性能。叶片二为扇形结构,圆心角的大小决定了叶片整体尺寸。本文设计了三种扇形叶片,各叶片的圆心角分别为15°、30°、45°,依次对应图5(a)、图5(b)、图5(c)。

图5 具有不同圆心角的叶片二平面图

同样基于上述模型及方法,对不同尺寸的叶片进行数值模拟及结果后处理,得到出口平面赤泥颗粒体积分数云图如图6所示。图6(a)、图6(b)、图6(c)分别对应圆心角15°、30°、45°。从图中可以看出,当叶片二圆心角为15°时,出口平面产生了轻微分层现象,当叶片二圆心角为30°和45°时,赤泥颗粒在料浆中均匀分布,无明显分层现象。由此可见,当叶片二圆心角达到30°时,新型静态混合器具有很好的混合能力,若继续扩大叶片二圆心角,不会进一步提升混合能力,且更大的叶片尺寸会增加管道流体阻力及材料成本。

图6 不同叶片对应的出口平面赤泥颗粒体积分数云图

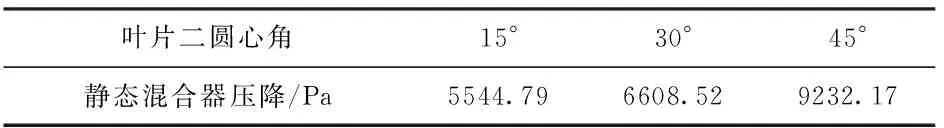

为进一步分析叶片二尺寸对流场的影响,这里研究了不同尺寸导致的压力损失,即料浆流经静态混合器的压降。表1所示为不同叶片二圆心角对应的静态混合器压降。可以看出,圆心角越大,静态混合器压降越大,这是因为叶片尺寸随圆心角增大而增大,大尺寸叶片对料浆产生更大的阻力,管道直径相同,阻力增大导致压强增大,所以圆心角越大,静态混合器压降越大。

表1 不同叶片二圆心角对应的静态混合器压降

综合前述分析可知,叶片二的最佳圆心角为30°,此时新型静态混合器具有混合能力强、压力损失小的特点。

3 结 论

本文提出一种新型静态混合器,并基于计算流体动力学方法对不同静态混合器的内部流场进行了数值模拟。基于数值模拟结果,对静态混合器的混合效果及流动性进行了对比分析,并对新型静态混合器进行了叶片尺寸优化,得出如下结论:

(1)新型静态混合器具有更强的混合能力,对于给定工况,底流和溢流经新型静态混合器作用后能够充分混合,赤泥颗粒在料浆中均匀分布,无明显沉降分层现象。

(2)新型静态混合器内部流场基本不存在死区,其内部料浆流动性较好且流速较高,不易结疤。

(3)新型静态混合器由两种叶片组成,叶片二的最佳圆心角为30°,此时新型静态混合器具有混合能力强、压力损失小的特点。