内燃机余热驱动的储热式有机朗肯循环试验研究

李 智,俞小莉,王 雷,,高 琪,陆奕骥,黄 瑞

(1.浙江大学 能源工程学院,杭州 310027;2.宁波中策动力机电集团有限公司,宁波 300350)

0 概述

随着中国节能减排意识的不断增强和国家对“碳中和”承诺的不断实践,提高能源系统的能量利用率是必由之路,余热回收是其中关键的技术路线之一[1]。在汽车工业领域,通过有机朗肯循环(organic Rankine cycle, ORC)技术回收内燃机余热正获得国内外的广泛关注和研究[2-4]。ORC具有效率高、可靠性高、工作压力适宜和环境友好等优点[5]。然而,内燃机尾气温度和流量随着运行工况的变化通常呈现较强的非稳态特征,导致ORC余热回收系统难以持续运行在设计工况下,从而使系统运行效率降低[6];当尾气温度过高或过低时甚至会使工质分解或膨胀机损坏[7]。为了进一步提高非稳态热源条件下ORC余热回收系统的效率并保证系统的安全运行,削弱余热源温度的波动尤其重要[8]。

为了克服发动机尾气余热波动的难题,文献[9]中提出了在发动机和ORC系统之间集成导热油循环,利用导热油缓冲尾气余热的波动,并开展了试验研究。结果表明,导热油循环显著增强了ORC系统的热惯性,能有效克服尾气余热的大幅波动并使ORC系统安全运行。但导热油循环和相关辅助设备占据空间较大,对系统集成是极高的挑战,目前较难满足在车载应用时高紧凑性的要求。考虑到导热油循环体积较大和导热油热容较小等问题,文献[10]中利用集成相变材料的储热换热器来避免尾气余热波动问题,并提出了一种集成双相变储热换热器的ORC系统。仿真结果表明,由于相变材料的相变特性和高潜热,相变储热换热器的存在不仅可以有效避免尾气余热波动的不利影响而使ORC系统持续工作在安全高效工况,而且双相变储热换热器可以储存过量的余热并延长ORC系统的运行时间。很多工业余热也存在非稳态特性,如电弧炉尾气和钢坯预热炉尾气[11],集成相变储热换热器的ORC系统在工业余热回收方面也开始得到关注。文献[12]中设计了基于相变储热换热器的尾气余热波动缓冲装置,并安装在ORC尾气流道的上游。仿真结果表明,缓冲装置可以大幅削弱尾气余热波动,保证下游ORC系统的安全运行,并使ORC系统的全工况平均热效率从15.5%提高到16.4%。

当前研究现状表明,利用相变储热(latent thermal energy storage, LTES)技术可以较好地缓冲尾气余热波动,降低尾气余热波动对ORC系统的不利影响。而且,相变储热换热器可以储存过量的余热,为后续的余热综合利用(如热电或冷电联产等更高效的余热利用方式)创造了可能[13]。然而,基于内燃机余热的储热式ORC系统试验研究仍未见报道,内燃机实际运行条件下不同工况特性对储热式ORC系统的热平衡特性和余热回收性能的影响研究仍较缺乏。开展基于实际非稳态热源的储热式ORC系统试验研究,对于验证储热式ORC系统的可行性和有效性具有重要参考意义。基于此,本文中率先提出了一种集成相变储热换热器的基础ORC系统,并搭建了内燃机尾气余热直接驱动的储热式ORC试验台。通过试验探究了内燃稳态工况和阶跃工况下储热式ORC的热平衡特性和动态运行特性,从试验层面为储热式ORC技术的实际应用探索合适的运行条件。本研究的试验结果将为后续储热式ORC技术的研究提供试验理论支撑和工程经验借鉴。

1 储热式ORC系统

1.1 储热式ORC系统原理介绍

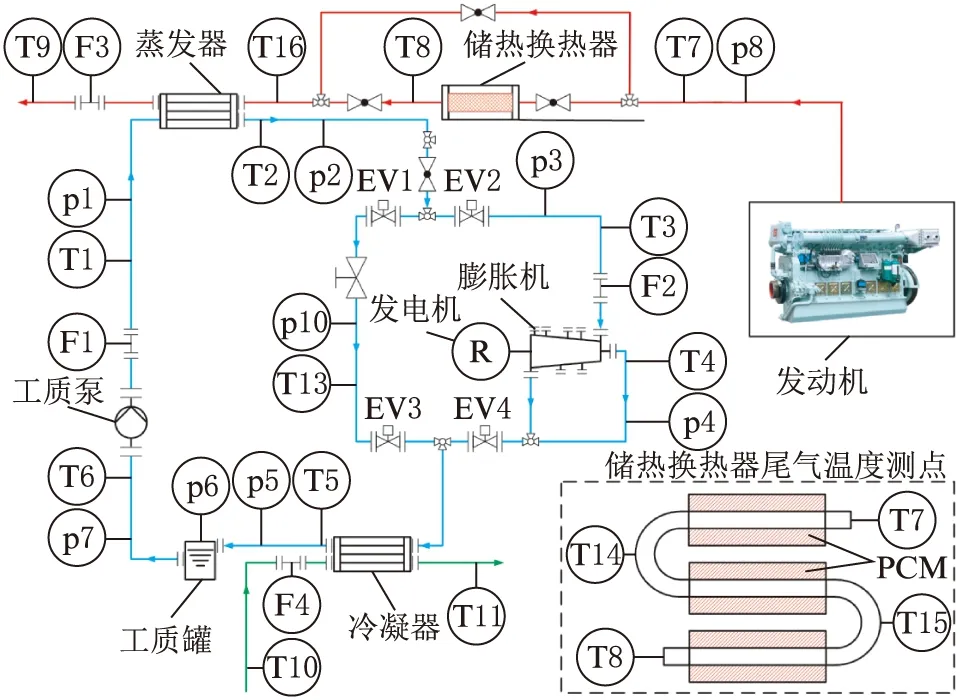

所搭建的试验系统可以按照基础ORC和储热式ORC两种模式运行,系统原理图如图1所示。图中T表示温度传感器,p表示压力传感器,F表示流量传感器,EV表示电磁阀,PCM为相变材料(phase change material)。试验台架主要包括以下关键部分:内燃机、相变储热换热器、蒸发器、透平膨胀机、膨胀阀、冷凝器、储液罐、工质泵、各类电磁阀和手动阀、各类传感器和数据采集处理单元。通过调整3个手动阀开闭状态来实现储热式ORC和传统ORC两种试验模式的切换。由于膨胀机价格昂贵且易损坏,因此设置了旁通支路。试验中选择R245fa作为有机工质。

图1 储热式基础ORC试验台架原理图

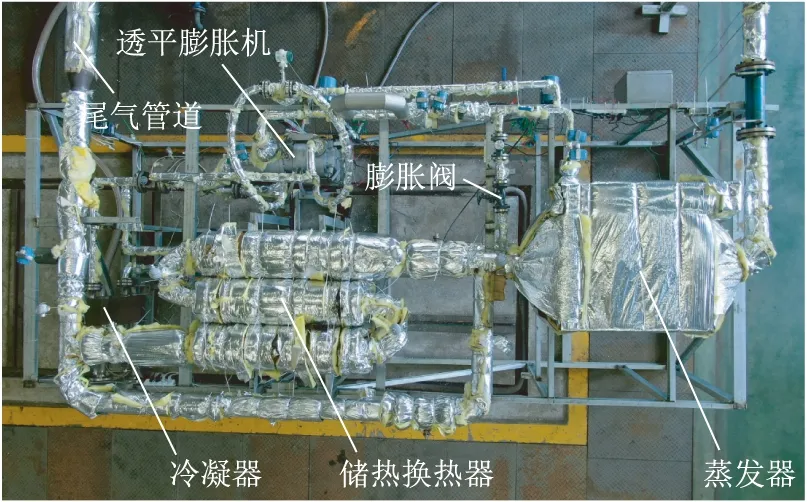

试验系统具体的工作流程如下:内燃机尾气排出后先流经相变储热换热器并和相变材料进行换热,然后再流入蒸发器中与有机工质换热,最后流入工厂的后处理系统中。有机工质经工质泵加压后流入蒸发器内并与尾气进行换热,变成高温高压的蒸气,然后流入膨胀机或膨胀阀中,流出的乏气经冷凝器中的冷却水冷凝后变成液态工质,最后流入储液罐中并开始新的循环。储热式ORC试验台架的实物图如图2所示。为了尽可能降低试验系统对环境的散热,试验台架的尾气侧和工质侧均包裹了两层保温材料。这里需要指出的是,由于本文中需要进行变工况试验研究,工质在蒸发器出口可能是两相态甚至液态,考虑到透平膨胀机价格昂贵且调试过程复杂,本研究中初步的储热式ORC试验均是通过膨胀阀来完成的。由于本研究的重点是储热式ORC系统的热平衡性能和动态参数变化过程,为ORC的实际应用探索合适的运行条件,而且膨胀机的实际输出功可以通过膨胀阀进出口焓降理论估算,因此膨胀阀替代试验具有一定的合理性。

图2 储热式基础ORC试验台架实物俯视图

1.2 储热换热器

储热换热器是试验台架中的关键部件之一,本文中选用的是管壳式相变储热换热器,主要原因是壳侧有较大的空间封装相变材料,其组装之前和组装之后的具体结构如图3所示。为了延长尾气与储热换热器的换热时间,达到更好的削弱尾气余热波动效果,采用了3个储热换热器单元(S1、S2和S3)连接成“S”形结构。考虑到相变材料较低的热导率,每个储热换热器单元的管侧和壳侧均布置有4条直肋片,目的是强化尾气与相变材料之间的传热性能。图3(b)中白色标记处为热电偶布置点,用以监测相变储热换热器内温度的演变过程,其中S1正上方布置了5个热电偶(分别记为Tc1~Tc5),正下方对应位置也布置了5个热电偶(分别标记为Tc6~Tc10),S2和S3处各布置了2个热电偶,分别标记为Tc11、Tc12、Tc13和Tc14。

图3 管壳式储热换热器结构实物图

相变储热换热器中填充的是一种中高温有机相变材料甘露糖醇(d-mannitol),其固态时的基本热物性参数[14-15]如下:熔点165 ℃,相变潜热300 kJ/kg,比热容1.31 kJ/(kg·K),热导率0.19 W/(m·K),密度1 490 kg/m3。选择甘露糖醇的主要原因是其具有较高的安全性及较大的潜热,且熔点与ORC高效工作温度区间具有较好的匹配性。

1.3 传感器介绍

试验过程中涉及到的待测流体包括尾气、工质和冷却水,待测量包括温度、流量和压力。由于各待测流体在各节点的待测量范围差异较大,流体状态也可能发生改变,因此在系统设计阶段充分考虑各节点待测量的量程和常用传感器的测量原理,选取的各类传感器及其信息如表1所示。

表1 传感器类型、量程和精度等级

2 试验数据处理方法

2.1 储热式ORC系统热力学模型

基于热力学第一定律,建立了储热式ORC系统的热力学模型。

有机工质在蒸发器中的吸热量Qevap、相变储热换热器从尾气中的吸热量QLTES、内燃机尾气向储热式ORC系统释放的总热量Qexh分别如式(1)~式(3)所示。

Qevap=mexh·cp,exh·(T16-T9)

(1)

QLTES=mexh·cp,exh·(T7-T8)

(2)

Qexh=Qeavp+QLTES

(3)

式中,mexh为尾气流量,kg/s;cp,exh为尾气平均比定压热容,kJ/(kg·K);T16为蒸发器入口尾气温度,K;T9为蒸发器出口尾气温度,K;T7为储热换热器入口尾气温度,K;T8为储热换热器出口尾气温度,K。

膨胀阀的理论膨胀功Wt、工质泵的功耗Wp和理论上膨胀阀的输出净功Wnet分别如式(4)~式(6)所示。

Wt=mwf·(H2-H13)

(4)

Wp=mwf·(H1-H5)

(5)

Wnet=Wt-Wp

(6)

式中,mwf为工质的流量,kg/s;H2为工质在膨胀阀入口的焓值,kJ/kg;H13为工质在膨胀阀出口的焓值,kJ/kg;H1为工质在泵出口的焓值,kJ/kg;H5为工质在泵入口的焓值,kJ/kg。

ORC的热效率ηth和储热式ORC系统的尾气余热回收率ηtotal分别如式(7)和式(8)所示。

ηth=Wnet/Qevap

(7)

ηtotal=(Wnet+QLTES)/Qevap

(8)

通过以上热力学模型可以评估储热换热器的储热性能和储热式ORC的热力学性能。

2.2 试验数据误差分析

误差传递计算公式如式(9)所示。

(9)

式中,f为间接测量量;x和y为直接测量量;Δx和Δy为直接测量量的相对误差;Δf为间接测量量的相对误差。根据误差传递公式计算得出各个间接量的最大相对误差:蒸发器吸热量为0.56%;储热换热器吸热量为1.51%;膨胀功为0.56%;ORC热效率为1.60%;尾气余热利用率为1.60%。以上计算量的误差均在允许范围内。

3 试验结果分析

基于以上试验台架,首先开展了发动机稳态工况下的储热式ORC的试验研究,目的是分析内燃机稳态工况下储热式ORC的热力学特性和余热回收性能。其次,进行了储热式ORC系统的动态性能试验研究,旨在探究内燃机突变工况下储热式ORC系统关键参数的动态变化规律。

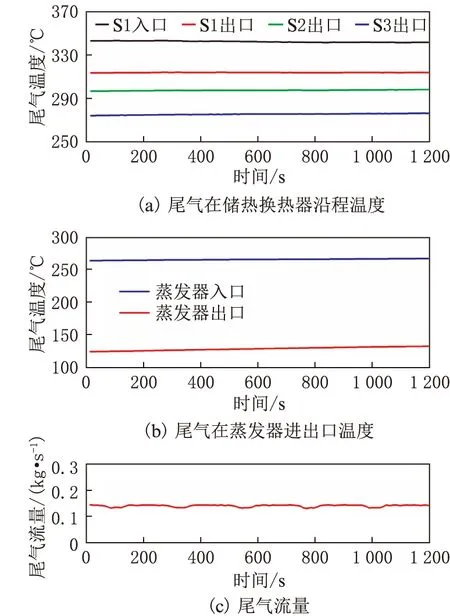

3.1 内燃机稳态工况下储热式ORC性能分析

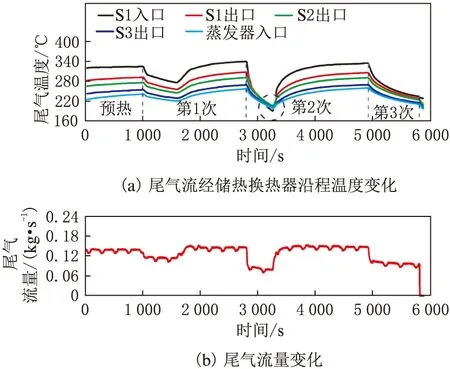

试验开始时,使内燃机起动并逐步提高负荷,然后保持负荷不变,使ORC试验台架预热一段时间,当尾气在蒸发器出口温度达到要求之后开启工质泵,使ORC工质逐步吸热并达到过热状态,随后再逐步增加工质泵转速,使工质蒸发压力达到预设值并等工质蒸发状态稳定。此后1 200 s时间,沿程测点温度和尾气流量的变化如图4所示。可以看到,尾气入口温度和流量基本保持不变,平均温度和流量分别为 342 ℃ 和0.142 kg/s。尾气流经储热换热器时,S1、S2和S3中相变材料吸收尾气的热量而温度不断升高,即沿程尾气与相变材料之间的温差逐步减小。因此,尾气在储热换热器每一段出口的温度是逐渐升高的,但升高的幅度在S1、S2和S3的出口是逐渐增加的,这也导致尾气在蒸发器入口和出口的温度有较明显的升高。其原因是ORC系统达到稳态后,蒸发器的吸热量基本不变,当尾气在蒸发器入口温度升高时,出口温度也会随之上升。这也表明,当前条件下尾气与储热换热器的换热已经比较充分。

图4 沿程测点温度和尾气流量的变化

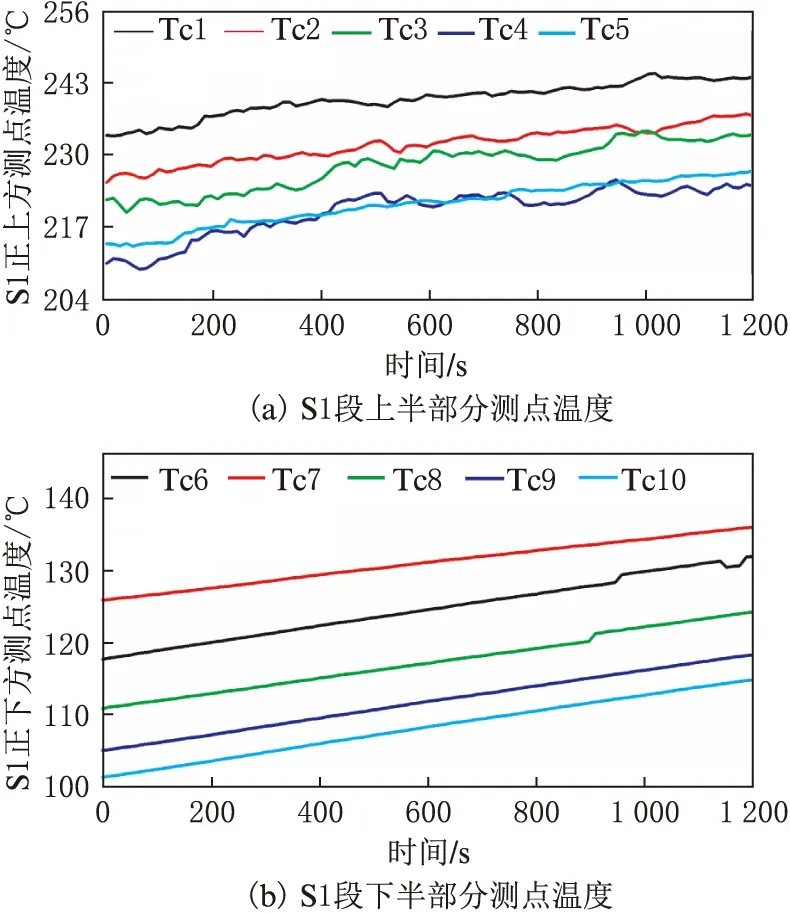

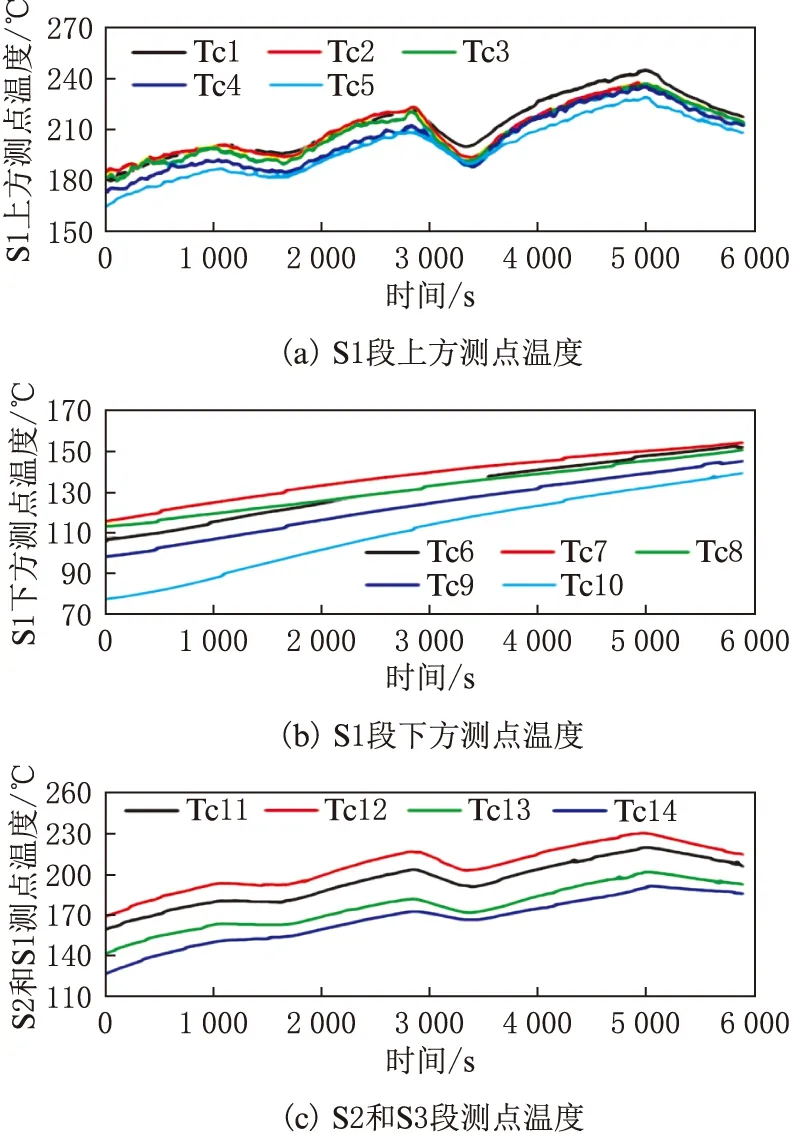

以上结果也可以结合相变材料的温度演变来分析。图5描述的是储热换热器S1段正上方和正下方监测点的温度变化。从图中可以看到,储热换热器正上方测点的温度均比相变材料的熔点高,意味着这些测点所在区域已经熔化。从趋势上看,5个测点的温度沿着尾气流动方向逐步降低,同时每个测点的温度在后半段时间升高速度更慢,这主要是因为尾气与相变储热换热器的传热温差不断减小。值得关注的是储热换热器S1段下方5个测点的温度均比相变材料熔点低,这表明S1段上半部分相变材料的传热性能比下半部分更好。比较正上方和正下方测点温度曲线可以发现,上方测点的温度曲线有波动,而下方测点温度变化呈现线性特征。出现这样差异的原因是已熔化相变材料的自然对流的作用,刚开始熔化的相变材料温度继续升高,密度变小而向上浮动,使上半部分出现显著强于下半部分的自然对流,促进了上半部分的熔化。综上,上半部分的传热过程主要是热对流和热传导,而下半部分的传热过程主要是热传导,以上结果也在文献[16]中得到验证。因此,在设计管壳式相变储热换热器时,需更加关注换热器下半部分的强化传热,以使储热换热器温度场更加均匀。

图5 储热换热器各段测点温度变化

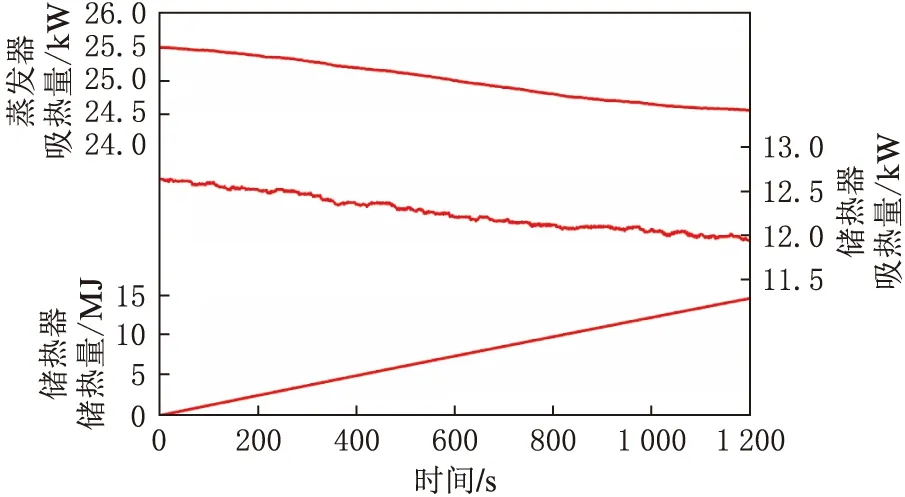

在储热式ORC的整个运行过程中,蒸发器和储热换热器的吸热量及储热量如图6所示。从图中可以看到,蒸发器的吸热量呈现逐渐降低的趋势,根据之前对尾气温度变化的分析结果,尾气在蒸发器入口和出口的温度均逐渐上升,出口温度上升幅度比入口稍大,因此蒸发器吸热量逐渐减小,整体降幅为3.6%,平均吸热量为25.1 kW。蒸发器吸热量的变化趋势表明,工质流量与当前蒸发器内换热过程是匹配的,ORC部分的运行已经达到稳定状态。储热换热器的吸热量同样呈现缓慢下降的趋势,原因如之前所述,是尾气和相变材料之间的温差不断降低所致。此外,储热换热器吸热量有较小幅度的波动,整体的降幅为5.2%,平均吸热量为12.3 kW,这是因为液相区自然对流引起温度场的变化,从而导致传热温差的小幅度波动。储热换热器吸收的热量通过相变材料的显热和潜热存储起来,由于储热器吸热量始终为正,储热量呈现不断上升的趋势,在试验结束时储热量达到14.7 MJ。本文中试验的主要目标是利用储热换热器削弱热源波动,因此当前阶段未通过试验来研究储热换热器中所储存热量的具体使用途径。

图6 蒸发器和储热换热器的吸热量及储热量变化

工质在蒸发器出口参数的变化如图7所示。可以看到,工质的出口温度和蒸发压力基本保持稳定状态,分别在均值79.1 ℃和0.75 MPa附近较小幅度波动,而过热度维持在2 ℃左右。蒸发压力曲线在0—250 s和900—1 200 s时段内有脉动变化,这主要是工质在工质泵入口密度有微小变化和工质泵运行不稳定造成的。对比出口温度、蒸发压力和过热度曲线可以发现,过热度对蒸发压力的变化更为敏感,在上述两个时段内,蒸发压力和过热度的脉动变化趋势完全相反。在整个试验过程中,工质流量在前900 s内基本保持恒定,在900—1 200 s时段内有小幅升高,主要是泵的运转不稳定造成的,全过程的平均流量为0.117 kg/s。

图7 储热式ORC系统工质侧参数变化

图8展示了储热式ORC系统性能参数的变化。很明显,系统净输出功、ORC热效率和系统尾气余热利用率均在均值附近较小幅度脉动变化,这主要是由工质蒸发参数的脉动变化造成的,3个性能参数的均值分别为3.43 kW、12.7%和40.3%。此处的尾气余热利用率综合考虑了ORC的净输出功和储热换热器中储存的热量。在后续提取储热换热器中的热量时,可以根据能量需求来选择利用方案,比如直接供热,或者通过ORC提取热量发电,这为尾气余热的综合利用提供了可能。

图8 储热式ORC系统性能参数变化

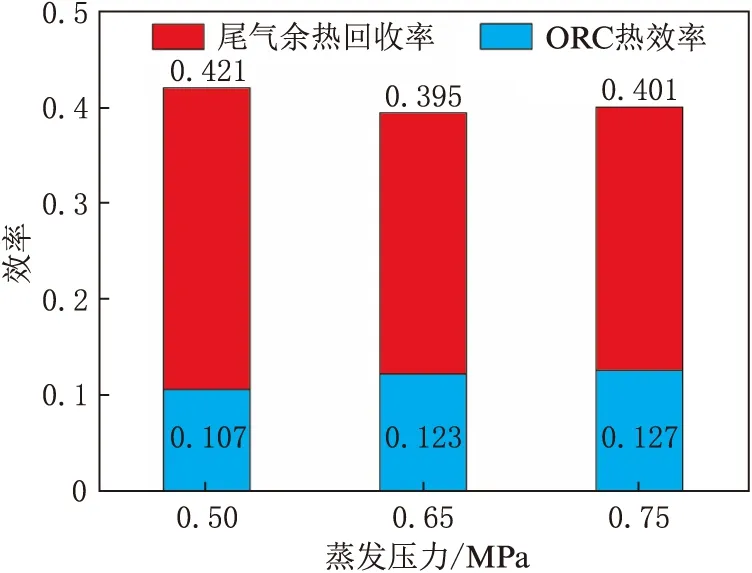

上述结果是在平均蒸发压力为0.75 MPa条件下获得的,本研究中也考虑了工质不同蒸发压力下系统的性能。主要试验流程描述如下:降低发动机的负荷,调整工质泵转速使工质流量与当前热源匹配,工质在蒸发器出口逐渐过热后等待系统稳定运行。不同蒸发压力下储热式ORC系统的热效率和尾气余热利用率如图9所示,系统其他参数的变化趋势与平均蒸发压力为0.75 MPa时基本一致。可以看到,随着蒸发压力从0.50 MPa增加到0.75 MPa,ORC热效率从10.7%提高到12.7%,这是因为蒸发压力越高,单位流量的工质做功能力越大。尾气余热利用率随着蒸发压力的增大并没有呈现单调变化的趋势,这主要是因为不同蒸发压力下难以保证储热换热器的温度场一致,且系统达到稳定所需时间不同,导致不同工况下储热换热器的吸热量有差异。总体上,3个不同蒸发压力工况下尾气余热回收率均达到40%,可以有效回收内燃机尾气余热。

图9 储热式ORC系统性能参数与蒸发压力关系

3.2 内燃机阶跃工况下储热式ORC性能分析

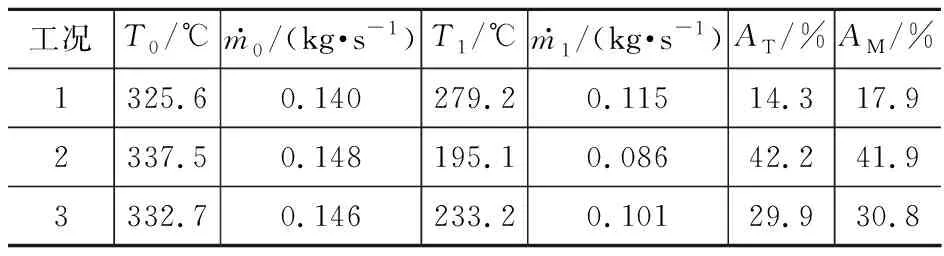

表2 储热式不同阶跃工况下尾气温度和流量参数

不同阶跃工况条件下尾气沿程温度和流量变化如图10所示。很明显,每次内燃机负荷降低时尾气温度降低过程较长,而尾气流量基本呈现阶跃降低的特征,这主要是因为温度的响应速度较慢。每次工况变化后各个测点的温度变化趋势一致,且变化幅度均比S1入口处的变化幅度小,尤其是第2次大幅降负荷后尾气的温度逐渐降低,且最终S1入口温度比S3出口和蒸发器入口温度低,这表明在极端工况下储热换热器实现了对尾气的补热,总体上起到了削峰填谷的作用。此外,3个阶跃工况前后尾气在S1入口和蒸发器入口的温差如表3所示。表3中,ΔTs1表示工况变化前后尾气在S1入口处温度变化幅度;ΔTeva表示工况变化前后尾气在蒸发器入口温度变化幅度;RTA是ΔTeva和ΔTs1的比值,表示尾气在蒸发器入口温度追随S1入口温度变化幅度的比例。可以看到随着发动机负荷阶跃降低比例的增大,尾气在S1入口的温差也增大,但由于储热换热器的存在,尾气在蒸发器入口的温度变化幅度显著降低,3个阶跃工况下尾气在蒸发器入口温度波动幅度均比S1入口处降低50%以上。从图10中可以看到尾气流量曲线呈现周期性波动,这是因为尾气从蒸发器出口流出时流经一段直角弯管后再进入流量计中,弯管的影响下尾气压力和流速突然变化形成脉动流,引起测量段压差的变化。

图10 阶跃工况下沿程测点尾气温度和流量变化

表3 不同阶跃工况变化前后尾气温度变化

内燃机工况变化时,储热换热器监测点温度变化如图11所示。S1段上方5个测点的温度变化趋势一致,且整体上追随尾气温度的变化趋势。可以发现,由于相变材料的高潜热,工况变化时相变材料温度变化幅度显著低于尾气的温度变化幅度,这也是尾气流经储热换热器后温度波动减小的原因。在阶跃工况条件下,储热换热器S1段的正上方熔化进程同样明显快于正下方,而且正下方测点温度没有追随尾气温度的波动,这说明正下方的换热过程较差。S2和S3段正上方的测点温度变化趋势与S1正上方的相同,但是变化幅度更小,这是因为尾气流经储热换热器各段时温度是不断降低的。储热换热器的温度变化结果表明,进一步削弱热源波动时需要重点关注下方的传热过程强化。

图11 阶跃工况下相变储热换热器监测点温度变化

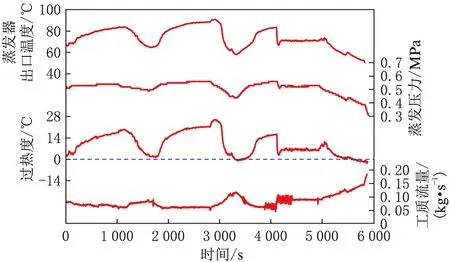

蒸发器吸热量、储热换热器吸热量及储热量的变化如图12所示,图中结果表明蒸发器和储热换热器曲线都是尾气温度和流量曲线的叠加。第一次变工况时,尾气温度从325.5 ℃逐渐降低到279.2 ℃,尾气流量从0.140 kg/s 瞬间降低到0.115 kg/s,蒸发器和储热换热器的吸热量均是先瞬间降低然后缓慢下降,主要是因为尾气流量下降比较快,而尾气温度下降比较慢。此时,ORC工质侧参数变化如图13所示。可以看到,工况突变时蒸发温度先缓慢上升然后再快速下降,这是因为传热过程需要响应时间。蒸发压力在尾气温度降低的过程中呈现阶梯状下降的趋势,这是因为蒸发器的吸热量减小,工质在蒸发器出口的温度降低而密度变大,导致工质流量增大,在流量重新达到平衡的过程中蒸发压力必然会减小。关于工质过热度的变化,可以看到过热度在工况变化开始后小段时间内呈现上升的趋势,在达到高点后快速下降,原因是刚开始蒸发温度下降不明显而蒸发压力下降明显,随后蒸发温度快速下降是直接导致过热度迅速下降的原因。在第1次变工况后尾气温度达到最低值的过程中,工质过热度虽然不断下降,但仍然保持在0以上。如上分析,工况阶跃变化后工质流量是缓慢上升的。在过热度降至最低值并达到稳定时将内燃机负荷升至原来负荷水平后,可以发现蒸发器和储热器吸热量、工质侧参数与降负荷时的变化趋势完全相反。

图12 阶跃工况下储热器和蒸发器吸热量的变化

图13 ORC系统工质参数变化

第3次变工况试验时将内燃机负荷下降比例增大到30.8%。可以看到,储热换热器和蒸发器吸热量及工质侧参数的变化趋势与第1次变工况时相应参数的变化趋势基本一致,但变化幅度均明显增大,这主要是因为负荷下降比例增大后尾气输入系统中的热量降低较多。值得注意的是工质过热度的变化,尾气温度下降到最低值的过程中,过热度也不断下降并逐渐降至0以下。从时间上看,从降负荷开始,ORC安全运行了约800 s,之后过热度小于0,系统不能运行。第2次变工况试验时,内燃机尾气温度和流量的下降幅度进一步增大,分别达到42.2%和41.9%,工质出口温度和蒸发压力下降趋势比之前两次变工况时明显加快,出口温度从87 ℃降低到60 ℃,蒸发压力从0.56 MPa下降到0.45 MPa。过热度在变工况开始后同样下降较快,约450 s后就低于0,即变工况后的系统安全工作时间不超过 564 s。由于蒸发压力和蒸发温度的骤降,工质流量快速从0.06 kg/s上升到0.11 kg/s,这也进一步导致了工质出口温度和过热度的下降。值得注意的是,第2次变工况时,储热换热器的吸热量有一段时间小于0,这表明热源温度降幅过大时储热换热器实现了对热源的补热。结合储热换热器的储热量变化也可以发现,第2次变工况后的一段时间储热量呈现缓慢下降的趋势。

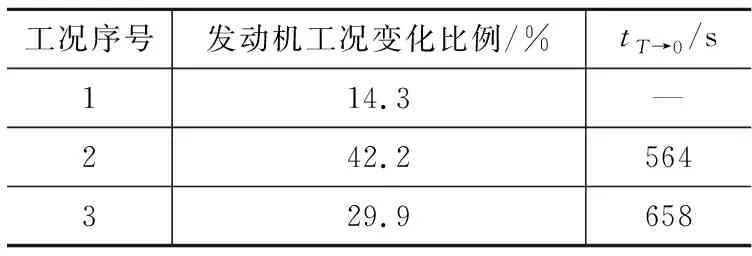

定义每次阶跃变工况后工质过热度降至0所需的时间tT→0,用以评价储热式ORC系统抵御热源不同强度的扰动下的安全性能,3次阶跃变工况条件下的tT→0如表4所示。通过3次变工况试验,总结后发现储热式ORC系统对尾气余热的波动有一定的抵御作用,即内燃机工况发生改变时系统在一段时间内仍能安全运行,工况变化较小时,储热式ORC系统能全程安全运行;随着工况变化幅度的增大,系统受到的扰动也增大,在扰动发生后能安全运行的时间缩短。这里应当指出,图13中3 800—4 400 s时段内工质流量的剧烈脉动变化是工质泵工作不稳定造成的,导致工质出口温度和蒸发压力阶跃下降,这与试验过程无关。

表4 储热式ORC不同阶跃工况下tT→0值

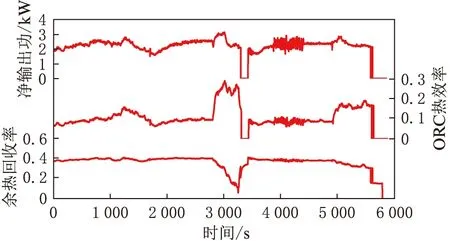

基于试验结果,通过理论计算获得的储热式ORC系统输出参数如图14所示。第一次工况阶跃变化后,净输出功和热效率均呈现先上升后下降的趋势,这首先是工质流量在工况突变后上升而蒸发器吸热量降低的综合作用结果,等蒸发压力和出口温度继续降低时,工质在膨胀阀入口焓值的降低是导致输出净功和热效率下降的主要因素。工况改变后净输出功率从2.4 kW下降到1.6 kW,ORC热效率从10.1%下降到6.4%。尾气余热利用率在工况变化前后没有明显改变,平均值为40.1%。第3次工况改变试验中,ORC净输出功和热效率的变化趋势在刚开始一段时间内与第1次试验基本相同,但第3次试验中工质流量在工况改变后上升幅度较大,净输出功和热效率在上升到最高点后缓慢下降并维持窄幅震荡。第3次变工况试验的尾气余热利用率呈现小幅降低的趋势,这是因为尾气温度降幅增大,储热换热器从尾气中吸收的热量显著降低。第2次变工况时尾气入口温度和流量降幅分别达42.2%和41.9%,对储热式ORC系统造成了显著的扰动,净输出功和热效率先迅速上升然后迅速下降,由于尾气温度和流量在工况改变后过低,工质的过热度降至0以下,系统不能正常工作,此时净输出功和热效率均为0,这也导致尾气余热利用率大幅下降,如图14中3 200—3 400 s时段所示。通过理论计算,整个试验过程中储热式ORC平均输出功率为2.1 kW,平均热效率为11.6%,平均尾气余热回收率为40.1%。

图14 储热式ORC系统性能参数变化

4 结论

(1) 内燃机稳态工况条件下,尾气温度和流量分别为342 ℃和0.142 kg/s时,储热式ORC系统的理论净输出功和热效率随着工质蒸发压力的增大而增大,尾气余热回收率变化不明显。在蒸发压力为 0.75 MPa 时,储热式ORC的理论净输出功、热效率和尾气余热利用率分别为3.43 kW、12.7%和40.1%。

(2) 内燃机工况阶跃变化时,工质出口温度、蒸发压力和过热度均呈现快速下降的趋势。当尾气温度和流量分别降低14.3%和17.9%时,储热式ORC能够抵御热源扰动并维持工质过热度在0以上。当尾气温度和流量分别下降42.2%和41.9%时,工质过热度迅速降至0以下,系统不能持续正常工作,系统性能参数波动剧烈,此时尾气余热回收率大幅降低。整个试验过程中储热式ORC平均输出功率为2.1 kW,平均热效率为11.6%,平均尾气余热回收率为40.1%。

(3) 无论是内燃机稳态工况还是阶跃工况,储热换热器均能储存大量尾气余热,从而提高尾气余热利用率,为后续余热的综合利用提供了可能。尤其在阶跃工况下,储热换热器可以削弱尾气余热波动。但管壳式储热换热器横置时上半部分的熔化过程要显著快于下半部分。