基于激光诱导磷光的火焰碰壁时壁温测试技术研究

薛雪峰,李 铁,2,王 宁,陈 润,2,张小卿,2

(1.上海交通大学 海洋工程国家重点实验室,上海 201100;2.上海交通大学 动力装置及自动化研究所,上海 201100)

0 概述

由于可靠性好、热效率高等优势,柴油机作为动力装置被广泛应用于交通行业中。但由于火焰撞壁等现象,即便是高效柴油机,燃料燃烧释放的总能量中壁面热损失占比也高达20%~30%[1]。基于壁面温度可以获取壁面热流量和热损失总量,建立准确的壁面温度测量技术对计算壁面热损失尤为关键,同时也是技术难点之一。

常用的壁面温度测量技术有薄膜热电偶、热变色涂层、红外测温等[2]。薄膜热电偶为侵入性测温方法,对实际测温环境会产生干扰,且时间分辨率较低。热变色涂层同为侵入性测温方法,且只能测量一定时间内的最大温度值。红外测温易受黑体辐射干扰,且需要获得测温表面的具体辐射率信息。激光诱导磷光(laser-induced phosphorescence, LIP)测温技术通过建立磷光信号谱峰频移、强度、衰减寿命等与温度的相关参数,可以对燃烧室壁面进行二维温度分布测量,具有高时间分辨率、高空间分辨率和测温范围广等优势[2-6]。LIP测温依托壁面附着薄磷光涂层作为测温介质,属于半侵入性测温技术,对测温环境干扰较小,且不受测温环境辐射等条件的限制,具有在复杂多变的燃烧室环境中准确测量壁面温度的潜力。

文献[2-4,7]中列举了可用于LIP的磷光剂,其中La2O2S:Eu3+和MFG:Mn4+为常用的测温磷光剂。La2O2S:Eu3+有3个信号谱峰,中心波长分别为 538 nm、615 nm和625 nm,测温范围为200 K~580 K,适用于较低温度的测量[5]。MFG:Mn4+有两个信号谱峰,中心波长为650 nm和659 nm,测温范围为 13 K~900 K[8-9],测温范围比La2O2S:Eu3+广,在 700 K~900 K 温度范围内具有高敏感度[10],柴油火焰撞壁的壁面温度可高至850 K[11]。可见,MFG:Mn4+用于柴油火焰撞壁过程的壁面温度测量更具有可行性。常用的LIP测温方法主要有衰减寿命法和强度比法两种。文献[12]中以MFG:Mn4+为研究对象对比两种方法,在500 K以下两种方法的测温误差非常接近,在500 K以上衰减寿命法测温误差比强度比法小1~2个数量级,衰减寿命的像素点间相对误差小于1%,而强度比法的像素点间相对误差为2%~20%。可见衰减寿命法具有更高的测温精度。

文献[2-4,13]中对LIP测温的系统误差来源进行了分析,发现影响因素主要包括激发光通量、环境压力、环境氧浓度、涂层性质等。文献[14]中以Y2O2S:Eu3+为对象,提出激发光通量较高时会产生磷光饱和效应,并基于磷光原理解释了饱和效应产生的原因。但激发光通量对MFG:Mn4+等磷光剂测温准确性的影响有待进一步确认。文献[15-16]中通过试验确定环境压力在0.1~3.0 MPa范围内时,环境压力和环境氧浓度对MFG:Mn4+和La2O2S:Eu3+的衰减寿命影响在误差范围内。文献[17-18]中指出发动机近壁面存在热梯度,当磷光涂层厚度超过20 μm时,测温结果可能存在差异。文献[19-20]中指出除热梯度影响外,不同厚度的磷光涂层的光吸收系数等存在差异性,这也会对测温结果产生重大影响,同时由于涂层的光学性质及近壁面热梯度较难获取,提出将涂层厚度作为表征两者影响的研究参数。

本文中采用MFG:Mn4+制作LIP测温涂层,基于磷光衰减寿命法,运用高速摄影研究激发光通量和涂层厚度对测温准确性的影响,基于上述研究结果利用LIP测温法针对稳态预混丁烷火焰撞壁进行壁面温度的一维测量。本研究创新性地将测温结果与薄膜热电偶进行对比,分析稳态预混燃烧火焰撞壁下两者的壁温分布差异性,验证LIP测温方法用于瞬态壁面温度测量的潜力。

1 激光诱导磷光测温原理

激光诱导磷光测温(LIP)是一种基于磷光热淬灭的光学诊断方法。LIP可以对磷光颗粒所处空间的点温度进行表征。磷光剂的电子通过系间窜越,由基态跃迁至三线激发态。由于系间窜越为自旋禁阻过程,磷光寿命包含系间窜越所需的时间,因此磷光寿命通常大于10-8s,而荧光寿命小于10-8s。相比于荧光,磷光信号具有更长的寿命,易于观测[2]。磷光产生过程中,激发态电子以辐射跃迁或非辐射跃迁方式回到基态,其中辐射跃迁产生磷光,非辐射跃迁主要为淬灭现象,不产生磷光。随着温度上升,非辐射跃迁占跃迁能量比例上升,导致辐射跃迁释放光子数下降,磷光衰减寿命缩短。磷光衰减寿命和信号强度比等参数与温度存在对应关系,通过测量磷光参数可以获得温度变化。

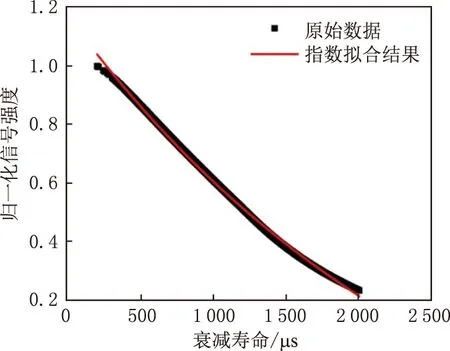

磷光衰减寿命定义为磷光材料受激发后,磷光信号强度下降为初始信号强度1/e的时间。因为磷光信号强度随时间呈现多指数衰减,为了减轻坏点的影响,通常以指数拟合的方式获取衰减寿命值。多指数拟合得到多个衰减寿命值,对多个衰减寿命的取舍存在歧义,故通常以单指数拟合[21]或双指数拟合[22]衰减寿命。对双指数拟合和单指数拟合结果进行对比,拟合的置信区间均达到95%以上,但单指数拟合更为简洁,故本研究中采用单指数拟合。单指数拟合的准确度取决于拟合数据的起始时刻和终止时刻,所以本研究采用动态信号窗格t1~t2(t1为信号窗格起始时刻,t2为信号窗格终止时刻)[21]。t1和t2满足式(1)和式(2)。

t1=t0+c1τ

(1)

t2=t0+c2τ

(2)

式中,t0为磷光信号的初始时刻,μs;τ为磷光衰减寿命,μs;c1和c2分别为窗格起始系数和终止系数,c1=0.001,c2=4[10]。

单指数拟合式见式(3)。

I(t)=I0exp(-t/τ)+Ioffset

(3)

式中,I0为激发后的初始信号强度;Ioffset为拟合后的纵轴截距,可认为是未完全过滤的环境噪声的影响。I0和τ的拟合采用Levenberg-Marquardt算法[10,21]。对单次磷光衰减的拟合结果见图1。

图1 动态信号窗格下衰减寿命单指数拟合结果图

最小二乘法拟合评价指标R2>99%。图像处理前消除背景噪声[23]。在测温范围内,磷光衰减寿命随温度上升而下降,基于衰减寿命与温度的非线性关系可进行定量测温。

2 试验系统

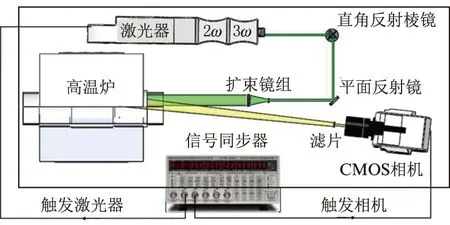

2.1 标定试验系统

LIP测温标定试验系统如图2所示。试验系统由脉冲激光器、直角反射棱镜、平面反射镜、扩束镜组、磷光涂层、高温炉、滤片(透过波段为600 nm以上)、互补金属氧化物半导体(complementary metal oxide semiconductor, CMOS)高速相机、信号同步器组成。图2中,2ω为脉冲激光器的二倍频模块,将激光波长由1 064 nm转换为532 nm。3ω为三倍频模块,将激光波长转换为355 nm。入射激光经反射后进入扩束镜组,扩束倍数为5倍,生成直径约为50 mm的均匀平行光斑,照射在磷光涂层板上,磷光涂层板接收到的激光通量为1.00 mJ/cm2。磷光涂层板使用化学粘合法制成。涂层基板为316不锈钢板,钢板表面加工有不同深度的平槽,将磷光剂粉末(MFG:Mn4+)与耐高温粘合剂(S522,SINWE,耐温上限为2 000 K)混合均匀后填入平槽内。综合考虑磷光涂层的温度敏感性[13]与信噪比,选择混合比为1∶4。经退火处理后,进行打磨控制厚度,最后用上海精密生产的涂层测厚仪THM800确定磷光涂层厚度,涂层厚度h的测量精度为±[(1%~3%)h+1.5 μm]。制得的涂层厚度分别为10 μm、18 μm、30 μm、39 μm、51 μm、68 μm、100 μm、138 μm、194 μm、303 μm、398 μm、494 μm。标定试验中,涂层钢板与热电偶固定连接,监测整体温度,当高温炉恒温区温度上升至设定值时,等待热电偶示数稳定后进行测量,以热电偶示数为标定的温度值。信号同步器采用内触发模式,输出频率为1 Hz的上升沿信号,激光器延迟为0 ms,CMOS高速相机延迟为108 ms,保证相机曝光时刻与激光照射涂层在时间上具有一致性。CMOS高速相机拍摄频率为 500 000 Hz,曝光时间为1.5 ms。长波通滤片允许MFG:Mn4+磷光信号通过,滤去激发光反射光,防止相机损坏,同时滤去部分杂散光,提高信噪比。

图2 LIP测温标定试验系统

2.2 预混火焰撞壁的稳态壁温测量系统

预混火焰撞壁稳态壁温测量系统保留LIP测温标定试验系统中的LIP测温光路,由高温炉实现的恒温环境改为预混火焰喷射器下预混火焰撞壁的稳态环境。预混火焰生成的主要参数见表1。

表1 预混火焰与撞壁参数

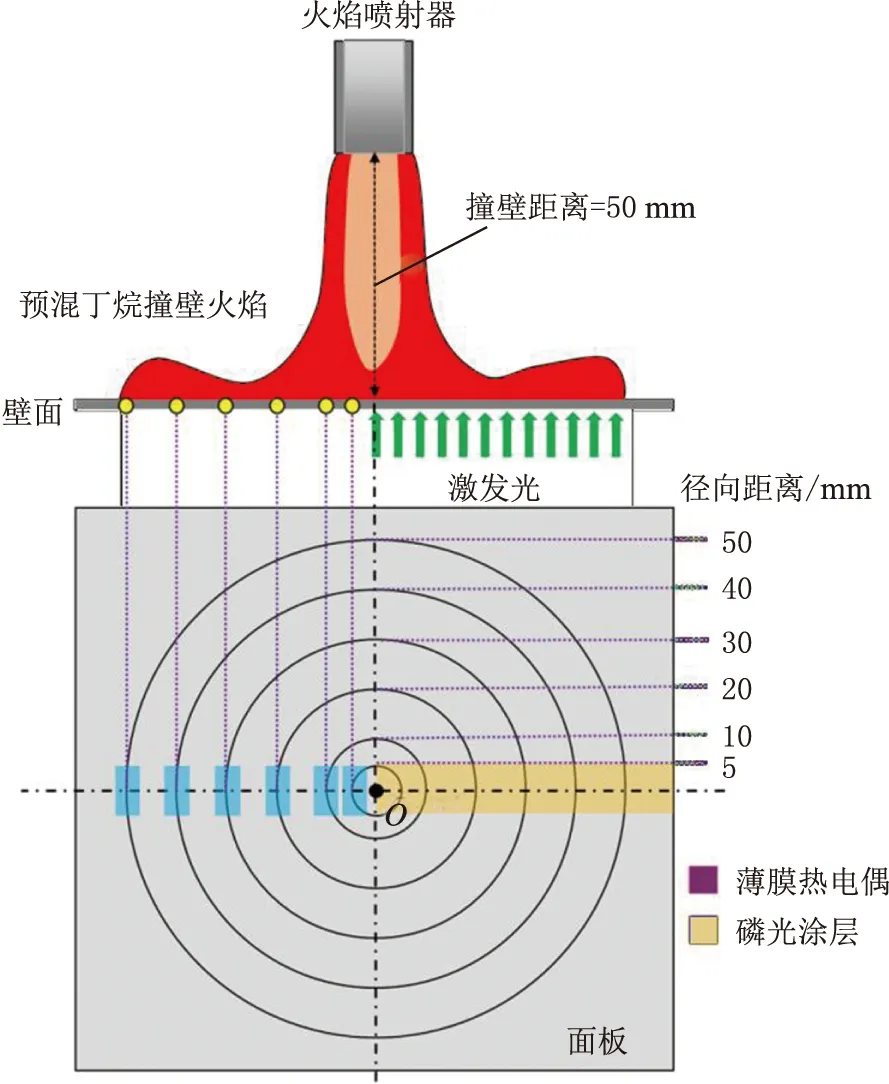

丁烷-空气预混火焰撞击薄钢板一侧后,经过钢板传热至另一侧。与火焰相对一侧的水平直径位置上,以撞壁点为中心,对称布置磷光涂层和薄膜热电偶,待壁温分布稳定后,对壁面温度进行测量。当火焰在撞壁点左右形状对称时,认为相同半径距离处的薄膜热电偶测温结果与LIP测温结果具有对比性。预混火焰撞壁时壁面温度分布测量试验系统如图3和图4所示。钢板大小为120 mm×120 mm,磷光涂层宽度为 10 mm,长度为60 mm,涂层厚度范围为18 μm~29 μm,覆盖一侧半径,用于壁面温度的一维测量。预混丁烷火焰撞壁点为壁面原点O。薄膜热电偶(SA1-RTD, OMEGA)共有6个,分别安装于半径方向上距离撞壁点5 mm、10 mm、20 mm、30 mm、40 mm、50 mm处,6个热电偶的测温结果于图3中依次以T1、T2、T3、T4、T5和T6表示,由转换器读取和显示。

图3 预混火焰撞壁稳态壁温测量系统

图4 磷光涂层与薄膜热电偶布置图

薄膜热电偶响应速度为0.15 s,而LIP测温响应极快,时间分辨率取决于MFG:Mn4+的磷光衰减寿命,变化范围为1 μs~3 000 μs。稳态火焰撞壁的火焰周向分布可认为近似对称。已知薄膜热电偶的测温精度为 ±0.15 K,将薄膜热电偶测温结果与LIP测温结果进行对比分析,可验证LIP测量壁面温度的准确性。

3 结果与讨论

3.1 激发光通量

在高温炉中,改变恒温区温度(即标定板的环境温度Ta),测量诱导激光通量对磷光衰减寿命的影响。

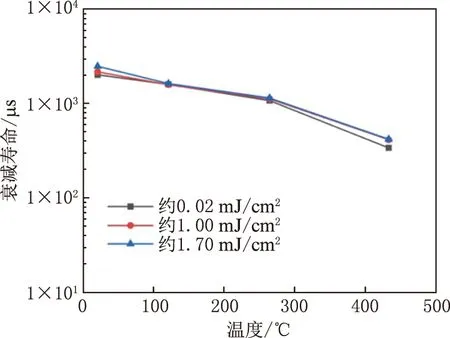

图5为不同温度下激发光通量对磷光衰减寿命的影响。如图5所示,当Ta=20.6 ℃时,激发光通量在0.02 mJ/cm2~1.66 mJ/cm2范围内磷光衰减寿命波动为8.67%,而激发光通量在0.02 mJ/cm2~1.02 mJ/cm2范围内磷光衰减寿命波动仅为2.99%。当Ta=121.4 ℃时,激发光通量在0.02 mJ/cm2~1.87 mJ/cm2范围内磷光衰减寿命波动为2.10%。当Ta=265.3 ℃时,激发光通量在0.02 mJ/cm2~1.79 mJ/cm2范围内磷光衰减寿命波动为1.82%。而Ta=434.8 ℃,激发光通量为0.02 mJ/cm2时,衰减寿命出现坏点。这是由于激发能量低且衰减寿命随温度下降,磷光信号强度较弱,因此所测得的衰减寿命偏低,容易导致坏点。除去坏点,激发光通量在 0.89 mJ/cm2~1.70 mJ/cm2范围内,磷光衰减寿命波动为2.24%。由上述可知,在0~1.02 mJ/cm2范围内,激发光通量对磷光寿命的影响造成的误差在3%以内。

图5 不同温度下激发光通量对磷光衰减寿命的影响

如图6所示,激发光通量变化范围为 0.02 mJ/cm2~1.00 mJ/cm2,温度在100 ℃~300 ℃时,衰减寿命无明显变化,且在20.6 ℃~434.8 ℃温度范围内衰减寿命误差小于3%,在测温误差范围内。温度大于 300 ℃ 时,激发光通量对磷光衰减寿命影响较小。综上所述,激发光通量在0~1.00 mJ/cm2范围内,磷光衰减寿命波动小于3%,测温误差小,且具有信噪比良好、对激光功耗要求较低的优势,所以本试验中选取激发光通量为1.00 mJ/cm2。

图6 不同激发光通量下衰减寿命随温度变化结果

3.2 涂层厚度影响

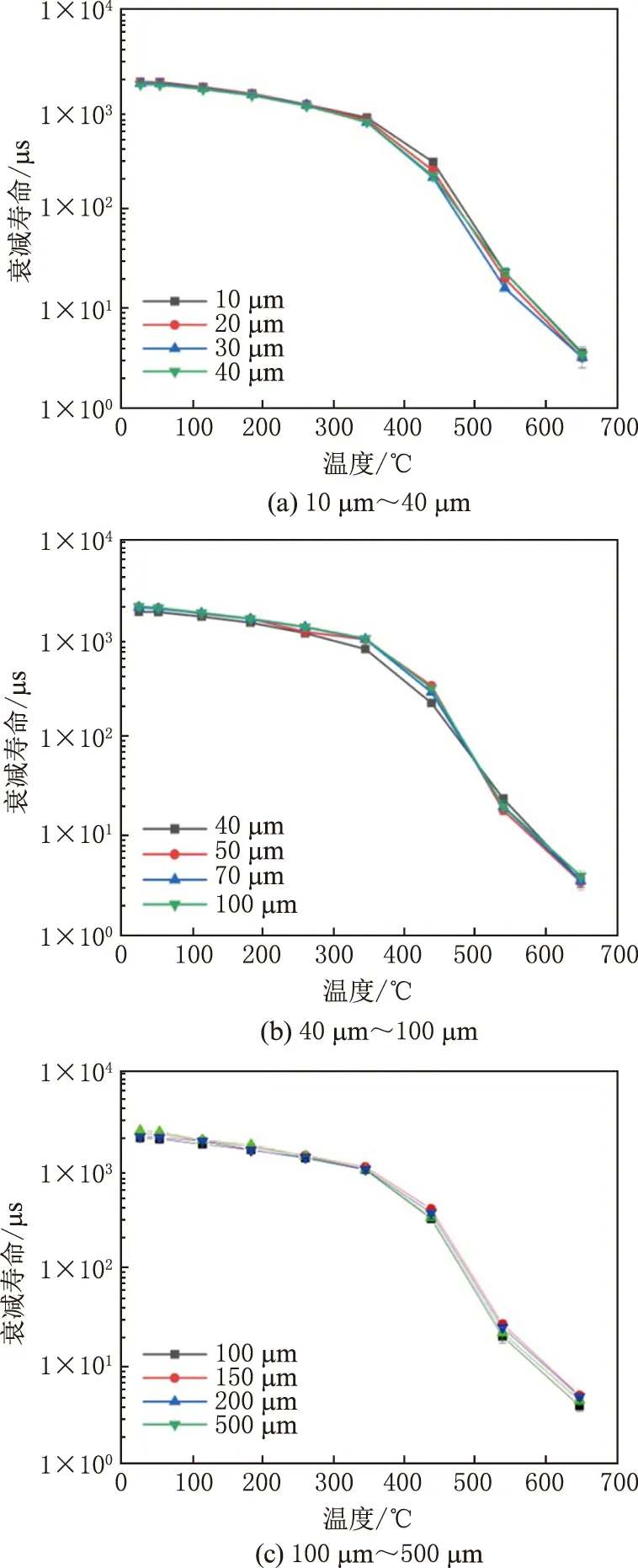

在激发光通量为1.00 mJ/cm2的条件下,对不同厚度磷光涂层的衰减寿命随温度变化关系进行了研究,结果如图7所示。

图7 磷光涂层厚度对衰减寿命影响结果

文献[19]中的仿真结果表明,当磷光涂层大于100 μm时涂层厚度变化不会对测温误差产生明显影响,厚度小于100 μm时测温误差随涂层厚度的增加而增大。故将不同厚度的磷光涂层分为小厚度(10 μm~40 μm)、中厚度(40 μm~100 μm)和大厚度(100 μm~500 μm)3组进行对照。由图7(b)和 图7(c) 可知,当厚度大于50 μm时,涂层厚度对磷光衰减寿命的影响较小,在25.9~652.2 ℃温度范围内测温误差不超过2%。由图7(a)可以看出,10 μm~40 μm涂层厚度范围内,在不同的温度区域中,测温结果存在差异性。因此,对3个厚度区间不同温度下的衰减寿命波动分别进行计算,结果如图8所示。

图8 3个厚度区间不同温度下衰减寿命波动结果

由图8中3个厚度区间的结果可以得出,当温度小于347 ℃时涂层厚度对测温结果的影响可以忽略不计,而在热淬灭区域(347.0 ℃~440.6 ℃)和高温敏感区域(>440.6 ℃)存在一定的测温误差。

针对小厚度磷光涂层,进一步对热淬灭区域和高温敏感区域的衰减寿命与温度之间的关系进行标定,结果如图9所示。由图9(a)可知,2次升温标定和1次降温标定结果显示良好的一致性,衰减寿命标准差小于1%。由 图9(b) 可知,当涂层厚度由18.1 μm增至39.1 μm,在同一温度下,衰减寿命误差同样小于1%,说明在小厚度范围内,涂层厚度引起的测温偏差在允许误差范围内。因此,在本次研究中,由涂层厚度引起的测温误差可认为是非主要误差来源。

图9 小厚度磷光涂层LIP衰减寿命法标定结果

3.3 预混火焰撞壁稳态壁温测量

根据表1,用LIP与薄膜热电偶在定流量的预混丁烷火焰撞壁情况下,分别用LIP测温和薄膜热电偶测温对壁面温度分布进行测量。图10为撞壁火焰达到稳态时的火焰图像,右侧分布磷光涂层,左侧定距离多点布置薄膜热电偶,图中壁面径向位置 0 mm,距喷嘴出口距离50 mm处为壁面原点,即图4中的撞壁点O。

图10 火焰撞壁稳态图像

图11为LIP和薄膜热电偶的测温结果对比。火焰形态按喷孔轴线轴对称,薄膜热电偶与LIP测温结果接近。由图11可知,LIP测温结果中最高温度出现在距撞壁点5 mm处,而薄膜热电偶测得最高温度出现在距撞壁点10 mm处,贴近火焰中心区,LIP测温结果高于薄膜热电偶测量值。

图11 LIP与薄膜热电偶测温结果对比

LIP与薄膜热电偶测温结果存在差异的原因有:(1) 薄膜热电偶测温点在壁面上方,LIP的测温点在壁面内,测温点差异导致热量传导差异;(2) 薄膜热电偶的热结点尺寸大于LIP,LIP热响应速度较快;(3) 热电偶与涂层存在材料性质差异,如热容差异。在实际测温过程中,由于测温介质差异,LIP测温与薄膜热电偶测温结果不同,但是测温趋势一致[24]。LIP与薄膜热电偶随火焰径向的温度变化趋势基本一致,验证了LIP测温技术的可行性。在径向方向上,由撞壁点向火焰边缘发展,壁面温度下降快。当径向位置为50 mm时壁面温度仅为50 ℃,说明火焰撞壁覆盖区域边缘在约50 mm处,LIP与薄膜热电偶测温结果极为接近,也说明了两者对低温区热流束的敏感性趋于一致。根据文献[25]的研究结果,在撞壁距离H与喷嘴直径d之比大于4时,壁面热流最大值出现在撞壁点处。试验中撞壁距离H与喷嘴直径d之比等于10时,壁面热流量最大值出现在撞壁点处,这与LIP测温结果更为吻合。

4 结论

(1) 当温度低于265.3 ℃,0.02 mJ/cm2~1.00 mJ/cm2的激发光通量对LIP测温无明显影响;当温度高于265.3 ℃时,磷光衰减寿命随激发光通量的增大而延长,在1.00 mJ/cm2时趋于饱和。

(2) 磷光涂层厚度本身对于LIP测温结果的影响在允许误差范围内。当厚度变化范围在10 μm~40 μm 时,随着涂层厚度增大,磷光衰减寿命仅上升1%,因此涂层厚度在10 μm~40 μm内时涂层厚度的影响可以忽略。

(3) 在预混丁烷火焰撞壁工况下,验证了LIP测温的可行性。相比于薄膜热电偶,激光诱导磷光所测得的温度分布更接近火焰撞壁的热流分布。