催化裂化重汽油临氢脱砷剂的研制及性能评价

鞠雅娜,李天舒,张 然,张雅琳,胡亚琼

(中国石油石油化工研究院,北京 102206)

石油中的砷化物作为石油加工过程中的有害毒物,大多以有机砷化物AsR3的形态存在[1],具有较强的化学配位能力,易与第Ⅷ族元素(Co、Ni)的d轨道结合形成配位键,极少量的砷化物就能使催化剂永久性中毒失活[2],影响催化剂活性和寿命。催化裂化汽油中的砷化物主要以二甲胂、乙胂、三甲胂、三乙胂、二苯基甲胂的形式存在[3],含量极低。由于催化裂化汽油加氢催化剂的金属活性组分以Mo,Co,Ni等过渡金属为主,易与砷化物结合生成金属砷化物,严重影响催化剂使用寿命。因此,迫切需要解决催化裂化汽油中砷化物的脱除问题。

目前,催化裂化汽油脱砷技术主要以吸附脱砷为主,已广泛应用于中国石油格尔木分公司、庆阳石化公司等多家企业的汽油加氢装置上[4],主要是配套催化裂化汽油选择性加氢脱硫改质组合技术(PHG[5],M-PHG[6],Gardes[7])进行使用,对全馏分催化裂化汽油进行吸附脱砷处理,对后续预加氢单元及重汽油加氢脱硫改质单元催化剂进行脱砷保护。但对于高砷催化裂化汽油,尤其是当170 ℃以上馏分中砷化物含量较高时[8],单独吸附脱砷技术难以满足后续重汽油加氢脱硫改质单元脱砷需要,影响装置长周期稳定运行。因此,解决重汽油组分中残存的大分子砷化物的脱除问题尤为迫切。临氢脱砷技术作为另一种脱砷技术,由于具有砷容量更大、脱砷效果更好等优点[9],成为高效脱砷的典型技术。但由于其存在反应温度较高、容易造成烯烃部分饱和、易引起催化剂床层结焦和汽油产品辛烷值损失等问题[10],导致其在催化裂化汽油脱砷应用中存在一定困难,鲜见相关文献报道。

本研究配套中国石油现有催化裂化汽油选择性加氢脱硫技术(PHG),针对催化裂化重汽油原料脱砷需要,通过开发有利于促进大分子砷化物反应和产物扩散的具有介孔、大孔分布的弱酸性载体及金属助剂修饰方法,合理设计金属原子比,制备高选择性临氢脱砷剂(PHG-162),来解决常规临氢脱砷剂脱砷过程中易烯烃饱和、脱砷选择性差等问题;并考察拟薄水铝石、胶溶剂、金属活性组元类型、金属原子比等因素对临氢脱砷剂催化性能的影响;进而在固定床加氢评价装置上,对脱砷剂活性、长周期稳定性及砷容进行研究。

1 实 验

1.1 原料及试剂

拟薄水铝石,工业级,中国铝业山东分公司产品;乙酸、钼酸铵、乙酸镍、二硫化碳(CS2),分析纯,国药集团化学试剂有限公司产品;甲基纤维素,国药集团化学试剂有限公司产品;田菁粉,工业级,江苏省灌南县宏图植物胶厂产品;去离子水,自制;氨水,化学纯,质量分数25%,北京化工精细化学品有限责任公司产品。催化剂性能评价用原料油为催化裂化汽油重馏分。

1.2 临氢脱砷剂制备

称取一定量的拟薄水铝石,加入一定量的有机酸胶溶剂、助挤剂、扩孔剂和去离子水,混捏、挤条成型,120 ℃干燥4 h,650 ℃焙烧4 h,制得催化剂载体;采用等体积浸渍法,将活性组分钼盐、镍盐溶解在一定体积络合剂中,配成稳定的活性金属组分络合溶液,然后对载体进行活性金属组分浸渍,静置浸渍4 h,经120 ℃干燥4 h、500 ℃焙烧4 h后,制得催化裂化重汽油临氢脱砷剂成品。

1.3 催化剂活性评价

临氢脱砷剂的性能评价在100 mL固定床加氢评价装置上进行。原料采用上进下出的方式进入装置与氢气混合,在一定温度、压力、空速、氢油比的工艺条件下,对临氢脱砷剂活性和稳定性进行评价。临氢脱砷反应前用含2%(w)CS2的石脑油进行预硫化,硫化条件为:压力2.0 MPa、体积空速2.0 h-1、氢油体积比200。采用程序升温硫化,催化剂150 ℃干燥2 h后,升温进硫化油,升温速率30 ℃/h,分别在230 ℃保持8 h、300 ℃保持6 h。预硫化完毕后,用掺入质量分数5 μg/g三苯基砷的催化裂化汽油对脱砷剂进行初活钝化,缩短脱砷剂初活期,然后换进催化裂化重汽油,稳定72 h后开始取样分析,考察临氢脱砷剂的活性及选择性。

脱砷率=(原料砷质量分数-产品砷质量分数)/

原料砷质量分数×100%

烯烃饱和率=(原料烯烃体积分数-

产品烯烃体积分数)/

原料烯烃体积分数×100%

脱砷选择性=脱砷率/(脱砷率+

烯烃饱和率)×100%

1.4 催化剂表征

采用荷兰Panalytical公司生产的X’Pert Pro MPD型X射线衍射(XRD)仪测定样品衍射图谱,测定条件为:衍射源Cu Kα(λ=0.154 060 nm),管电压45 kV,管电流40 mA,扫描速率5(°)/min,发散狭缝1°,接收狭缝0.3 mm,检测器为闪烁计数器。

采用日本理学电机工业株式会社生产的ZSX-PrimusⅡ型X射线荧光光谱(XRF)仪进行元素分析,端窗Rh靶,细狭缝,扫描孔径30 mm,EZ扫描。

采用美国康塔仪器公司生产的Autosorb-6B全自动比表面积及孔隙分析仪(中孔)以N2吸附-脱附进行比表面积和孔径分布的测定。

采用德国耶拿公司生产的Multi EA 3100硫氮元素分析仪进行元素硫含量分析。

采用安捷伦科技有限公司生产的Agilent 7890A PONA气相色谱仪,分析原料及产物中烃类(芳烃、烯烃和饱和烃)的组成。

采用北京海光仪器公司生产的原子荧光光度仪进行催化裂化汽油砷含量分析。

采用美国Micromeritics公司生产的AutoChemⅡ2920 型化学吸附仪进行催化剂的H2程序升温脱附(H2-TPD)表征,分析临氢脱砷剂活性比表面。步骤如下:压片样品在惰性气体Ar(流速30 mL/min)气氛下于250 ℃预处理1 h;通入还原气体5%(φ)H2/Ar(流速30 mL/min),在800 ℃还原2 h后降温到120 ℃,用惰性气体Ar吹扫1 h,降至室温;以升温速率 5 ℃/min由室温升至800 ℃,记录H2-TPD曲线。

2 结果与讨论

2.1 临氢脱砷剂设计思路

临氢脱砷反应机理是砷化物在脱砷剂的催化作用下,H2与烷基砷化物或苯基砷化物发生加成反应生成AsH3,AsH3分解为As并与活性金属结合生成稳定的金属化合物。反应过程中金属活性中心不断减少,且过程不可逆,容砷后的脱砷剂不可再生,因此要求脱砷剂必须有很强的脱砷能力和砷容[11],以满足加氢催化剂长周期运行的要求。尤其对于催化裂化汽油脱砷,原料中含有一定量的二烯烃和大量单烯烃(体积分数25%~50%),进行临氢脱砷时易发生烯烃加氢饱和反应,造成辛烷值损失;同时伴有二烯烃聚合生焦堵塞孔道,加速脱砷剂积炭失活,制约着脱砷剂脱砷活性及使用寿命。因此,对临氢脱砷剂的脱砷选择性提出了更高要求。此外,催化裂化汽油中的砷化物组成较石脑油中更为复杂,主要包括大量较难脱除的大分子三乙砷、二苯基甲砷等,空间位阻效应显著增加了催化裂化汽油的脱砷难度。如何提高临氢脱砷剂抗积炭性、脱砷活性、砷容及选择性,成为脱砷剂设计和制备的核心问题。

研究表明,优异的孔结构、酸分布和活性金属高分散性是解决上述问题的关键。由于脱砷反应产物易沉积在脱砷剂孔道中不被带出,而大孔径有利于促进大分子反应物和产物的扩散,提高脱砷剂活性的同时防止发生孔口堵塞而造成快速失活,降低砷化物堵塞孔道的速率,使脱砷剂的活性组分充分发挥作用,延长脱砷剂使用寿命[12];大孔体积有利于提高脱砷剂的容炭及容砷能力。使用弱酸性载体可以减少原料中二烯烃聚合生焦,增强脱砷剂的抗积炭性能,降低烯烃加氢饱和活性,提高脱砷选择性。同时,活性金属高度分散有利于增加有效活性位数量,增加活性金属脱砷活性中心与砷化物的接触几率,提高脱砷活性及砷容[13]。

综合临氢脱砷剂对抗积炭性、脱砷活性、砷容及选择性的整体要求,通过采用有机酸胶溶剂及热处理的方式,开发一种孔径大于8 nm的孔占比为90%的弱酸性临氢脱砷剂载体;通过设计金属溶液配制方法及金属原子比,抑制镍-铝尖晶石的生成,减少镍微晶团聚,实现活性金属组分在载体表面的高度分散,抑制烯烃加氢饱和反应,在高选择性深度脱除砷化物的同时,实现产品辛烷值基本不损失。

2.2 临氢脱砷剂活性的影响因素

2.2.1 拟薄水铝石原料的影响γ-Al2O3作为加氢催化剂的常用载体,由于其具有比表面积高、孔结构和酸分布理想、低廉易得、热稳定性好等特点,已成为目前国内临氢脱砷剂的主选载体[14]。为了提供适应反应物和产物分子进出的孔道,防止大分子脱砷反应产物沉积在脱砷剂孔道中堵塞孔道,采用不同类型的弱酸性拟薄水铝石为载体材料,加入无机胶溶剂、扩孔剂、助挤剂,经混捏、挤压成型,再经干燥、焙烧得到临氢脱砷剂载体,考察孔结构对催化剂性能的影响。不同氧化铝载体的孔结构性质见表1。由表1可见:不同载体比表面积由大到小的顺序为载体2>载体1>载体3,孔体积由高到低的顺序为载体2>载体3>载体1,平均孔径、最可几孔径由大到小的顺序为载体3>载体2>载体1。

表1 不同氧化铝载体的孔结构性质

分别以载体1、载体2、载体3为基质,以镍为活性组元,按照相同的浸渍方法制备临氢脱砷剂,得到的催化剂分别记为Cat1,Cat2,Cat3。以砷质量分数202.0 ng/g的催化裂化重汽油为原料,在反应温度为220 ℃、反应压力为2.0 MPa、体积空速为12.0 h-1、氢油体积比为200的工艺条件下,对上述脱砷剂性能进行评价,结果见表2。由表2可见,3种催化剂均具有较高的脱砷选择性(均在99%以上),但脱砷活性差别较大,由高到低依次为Cat 3>Cat 2>Cat 1。此顺序与表1物性分析结果中平均孔径、最可几孔径大小顺序相吻合,说明较大的平均孔径及最可几孔径有利于提高脱砷剂的脱砷活性,而脱砷活性与比表面积和孔体积关系不大,佐证了大孔径有利于促进大分子反应物和产物的扩散、提高脱砷剂活性的观点。

表2 3种催化剂的脱砷性能

2.2.2 胶溶剂类型的影响在载体制备过程中加入胶溶剂与氧化铝粉体发生胶溶作用,可以提高载体强度并改善性能[15],有效延长脱砷剂使用寿命。以筛选出的载体3所用拟薄水铝石粉体为基准,考察不同胶溶剂类型对脱砷剂性能的影响。分别以有机酸和无机酸为胶溶剂制备的载体孔结构性质和机械强度如表3所示。由表3可见,在相同条件下,加入无机酸胶溶剂制得脱砷剂的强度明显优于加入有机酸胶溶剂时。这主要取决于酸的电离常数,同样条件下无机酸电离的氢离子浓度明显高于有机酸,无机酸胶溶作用相对较强[16]。由于无机酸胶溶剂胶溶能力强,使得载体孔径小于8 nm的间隙孔明显增多,孔径大于8 nm的孔明显减少;而以有机酸胶溶剂制备的载体孔分布以孔径大于8 nm的孔为主(90%以上),更能使一些大孔得以保留,孔分布更满足脱砷剂要求,有利于脱砷性能的发挥。

表3 以不同类型酸为胶溶剂制备载体的孔结构性质和机械强度

在20 mL微反评价装置上,以砷质量分数为250 ng/g 的催化裂化重汽油为原料,在反应温度为220 ℃、反应压力为2.0 MPa、体积空速为12.0 h-1、氢油体积比为200的工艺条件下,分别以无机酸和有机酸制备的载体为基质,以镍为活性组元制备临氢脱砷剂,其性能评价结果见表4。表4结果表明:在相同反应工艺条件下,胶溶剂类型对脱砷剂的脱砷选择性影响较小,但以有机酸为胶溶剂制备的临氢脱砷剂的催化裂化重汽油脱砷率明显高于以无机酸为胶溶剂制备的脱砷剂,这主要是因为以有机酸为胶溶剂较好地保留了孔径大于8 nm的孔,有助于大分子反应物和产物的扩散,提高了脱砷活性。这说明有机酸更适合作为胶溶剂用于临氢脱砷剂的制备。

2.2.3 活性金属体系的影响临氢脱砷剂的活性组分通常是由Ⅷ族和ⅥB族的一种或几种金属作为脱砷活性的主要来源,其中以Ni系[17]和Ni-Mo系[18]脱砷剂应用较多。而金属类型对脱砷活性影响较大,尤其对于含有大量烯烃的催化裂化汽油,在考虑脱砷活性的同时需要兼顾脱砷选择性。为了进一步提高临氢脱砷剂活性,分别以Ni,Mo-Co,Ni-Mo为活性金属组分,按照相同的金属总负载量制备3种临氢脱砷剂。在20 mL固定床微反装置上,在温度为220 ℃、压力为2.0 MPa、体积空速为12.0 h-1、氢油体积比为200的工艺条件下,考察不同金属类型对临氢脱砷剂性能的影响,结果见表5。由表5可见,在相同反应条件下,3种临氢脱砷剂脱砷率由高到低依次为Ni-Mo>Ni>Co-Mo,脱砷选择性由高到低依次为Ni>Ni-Mo>Co-Mo,说明引入Mo后有效提高了单Ni脱砷剂的活性,但脱砷选择性有所下降。

表5 活性金属体系对临氢脱砷剂性能的影响

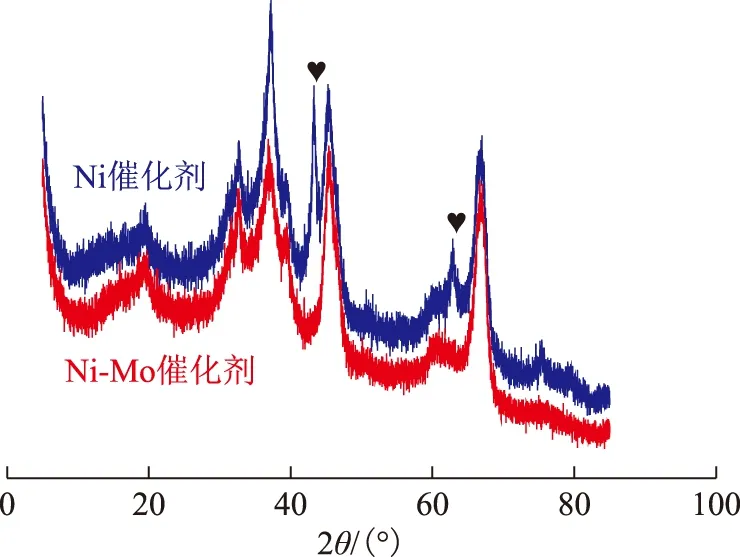

相比于Co而言,由于Ni为面心立方结构,更易与As结合形成具有六方晶系的砷化镍,Ni更适合作为活性组元。但过高的Ni含量易形成镍-铝尖晶石,导致微晶团聚,造成活性组分分散性差,而引入Mo后可有效改善金属分散性。Ni和Ni-Mo体系催化剂的XRD和H2-TPD表征结果分别见图1和图2。由图1可见:以Ni为活性组元的催化剂分别在2θ为43.3°和62.9°处出现明显的NiO衍射峰,而引入Mo后NiO的衍射峰消失,说明Mo的引入有效改善了活性组元的分散状态。由图2可见:引入Mo后催化剂在520 ℃左右的强脱氢峰明显前移,说明催化剂表面吸附态的H2更易脱附;且脱附峰面积增加,说明催化剂上吸附氢中心的数量增多,即活性比表面积增大,Mo的引入提高了金属活性组元利用率,较好地佐证了性能评价结果。这可能是由于Mo具有较强的电负性,Mo的引入引起电子从Ni向Mo转移,使Ni更具有缺电子特性,减弱了与载体有较强作用力的镍-铝尖晶石的生成,有助于提高活性金属分散性[19]。

图1 Ni和Ni-Mo体系催化剂的XRD图谱—NiO

图2 Ni和Ni-Mo体系催化剂的H2-TPD曲线

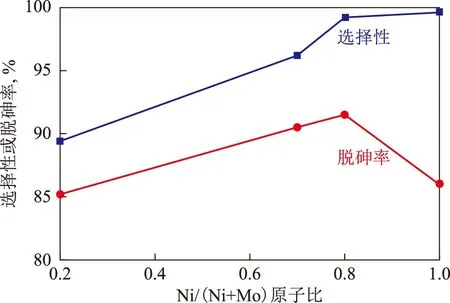

2.2.4 活性金属原子比的影响为了进一步提高Ni-Mo系临氢脱砷剂的脱砷选择性,在保证金属总负载量相同的条件下考察了Ni/Mo原子比的影响。在温度为220 ℃、压力为2.0 MPa、氢油体积比为200、体积空速为12 h-1的条件下,考察Ni/Mo原子比对脱砷剂性能的影响,评价结果见图3。由图3可见:Ni/Mo原子比较低时,脱砷选择性较差,说明较高的Mo含量易导致烯烃饱和;随着Ni/Mo原子比的逐渐增加,脱砷选择性逐渐增大,在Ni/(Ni+Mo)原子比高于0.8以后基本不变;而重汽油脱砷率随着Ni/Mo原子比的增加呈现先增加后降低的趋势,在Ni/(Ni+Mo)原子比为0.8时重汽油脱砷率最高。这可能是因为低Ni/Mo原子比时大量烯烃饱和占据活性位导致脱砷活性下降,而Ni/(Ni+Mo)原子比为1.0时由于NiO易以聚集状态存在导致活性金属分散差,影响活性发挥。综合重汽油的脱砷率及脱砷选择性,选定最佳Ni/(Ni+Mo)原子比为0.8。

图3 Ni/Mo比对临氢脱砷剂性能的影响

2.3 临氢脱砷剂性能评价

以催化裂化重汽油为原料,在100 mL加氢评价装置上,对临氢脱砷剂的脱砷性能进行评价。评价初期采用掺入质量分数5 μg/g三苯基砷的催化裂化汽油对脱砷剂进行初活钝化,加速催化剂进入稳定期,然后换进不掺砷的催化裂化重汽油(砷质量分数192.1 ng/g)进行活性评价。评价工艺条件为:温度220 ℃,压力2.0 MPa,体积空速12.0 h-1,氢油体积比200。评价结果见表6。由表6可见:在相同工艺条件下,分别采用实验室定型临氢脱砷剂及工业参比剂处理催化裂化重汽油,产品砷质量分数分别降至19.8 ng/g和27.6 ng/g,脱砷率分别为89.7%和85.6%;脱砷选择性分别为99.3%和99.4%。综合对比脱砷活性和脱砷选择性,认为实验室开发的临氢脱砷剂与工业参比剂脱砷性能相当,均具有较高的脱砷活性和脱砷选择性。

表6 临氢脱砷剂性能评价结果对比

2.4 临氢脱砷剂长周期稳定性评价

为了快速、真实反映临氢脱砷剂的长周期运行稳定性,以催化裂化重汽油为原料(砷质量分数215.3 ng/g),在温度为220 ℃、压力为2.0 MPa、体积空速为10.0 h-1、氢油体积比为200的工艺条件下,采用原料中掺入5 μg/g三苯基砷的方式模拟工业装置运转一年的情况,对临氢脱砷剂进行长周期稳定性考察,结果见图4。由图4可见:实验室开发的临氢脱砷剂与进口商品工业临氢脱砷剂均具有较好的脱砷稳定性,经过模拟工业装置运行一年后,均可将催化裂化重汽油中的砷质量分数降至30 ng/g以下,烯烃饱和率均小于1%,满足装置长周期稳定运行的需要。

图4 临氢脱砷剂与商品脱砷剂长周期稳定性运行曲线◆—实验室定型剂; ■—进口商品剂

3 结 论

(1)配套中国石油现有催化裂化汽油选择性加氢脱硫技术(PHG),开发了一种以大孔γ-Al2O3为载体、Ni-Mo为活性组元的催化裂化重汽油临氢脱砷剂,结果表明:氧化铝孔径分布对脱砷剂性能影响较大,大孔径有利于提高临氢脱砷剂脱砷活性;有机酸作为胶溶剂可显著提高载体大孔比例,使氧化铝中的大孔得到更好地保留;Mo的引入提高了临氢脱砷剂的金属分散性;适宜的Ni/Mo原子比有利于提高临氢脱砷剂的脱砷活性和脱砷选择性。

(2)开发的催化裂化重汽油临氢脱砷剂具有较好的脱砷活性和脱砷选择性。用于处理砷质量分数为192.1 ng/g的催化裂化重汽油,产品砷质量分数降至19.8 ng/g,脱砷率为89.7%,脱砷选择性高达99.3%,脱砷活性和脱砷选择性与工业参比剂相当。

(3)开发的临氢脱砷剂表现出良好的长周期运行稳定性。