RICP工艺的拓展研究与工业应用

邵志才,施 瑢,刘 涛,戴立顺

(中国石化石油化工科学研究院,北京 100083)

中国石化石油化工科学研究院(简称石科院)开发了固定床渣油加氢与催化裂化的组合工艺(RICP工艺),该工艺解决了传统渣油加氢与催化裂化简单结合的问题,主要具有以下3个特点:①低黏度的催化裂化重循环油(HCO)作为渣油加氢原料的稀释油,使混合原料黏度降低,可以促进渣油加氢脱除硫、金属和沥青质等杂质加氢转化反应的进行;②HCO具有高芳香性的特点,在渣油加氢反应过程中可以抑制炭的生成,降低渣油加氢催化剂上的积炭;③HCO加氢后裂化性能改善,轻油收率增加,焦炭产率下降[1-2]。为了降低催化裂化汽油的硫含量和烯烃含量,石科院开发了多产异构烷烃的催化裂化新工艺(简称MIP工艺)[3-6]。目前大多数催化裂化装置采用MIP工艺,HCO收率较低,仅为1%~3%,且由于HCO中含有质量分数约300 μg/g的固体颗粒物,需要设置精密过滤器以脱除其中的绝大部分固体颗粒物,因此限制了RICP工艺的应用。

石科院针对催化裂化装置产品的特点,特别是催化裂化柴油(简称催化柴油,LCO)含有大量芳烃且不含固体颗粒物、产率较高(20%以上)的特点,采用LCO替代HCO开展了渣油加氢与催化裂化结合的新型组合工艺(RICP-Ⅱ工艺)试验研究[7],在此研究基础上在工业装置上进行了多次应用,拓宽了RICP工艺的应用范围。

1 中型试验研究

在前期MIP工艺的LCO与渣油联合加氢工艺研究[7]的基础上,开展了相关中型试验研究,主要考察LCO在渣油加氢工艺中的加氢反应性能及掺入LCO对渣油加氢催化剂积炭的影响。

1.1 试验原料

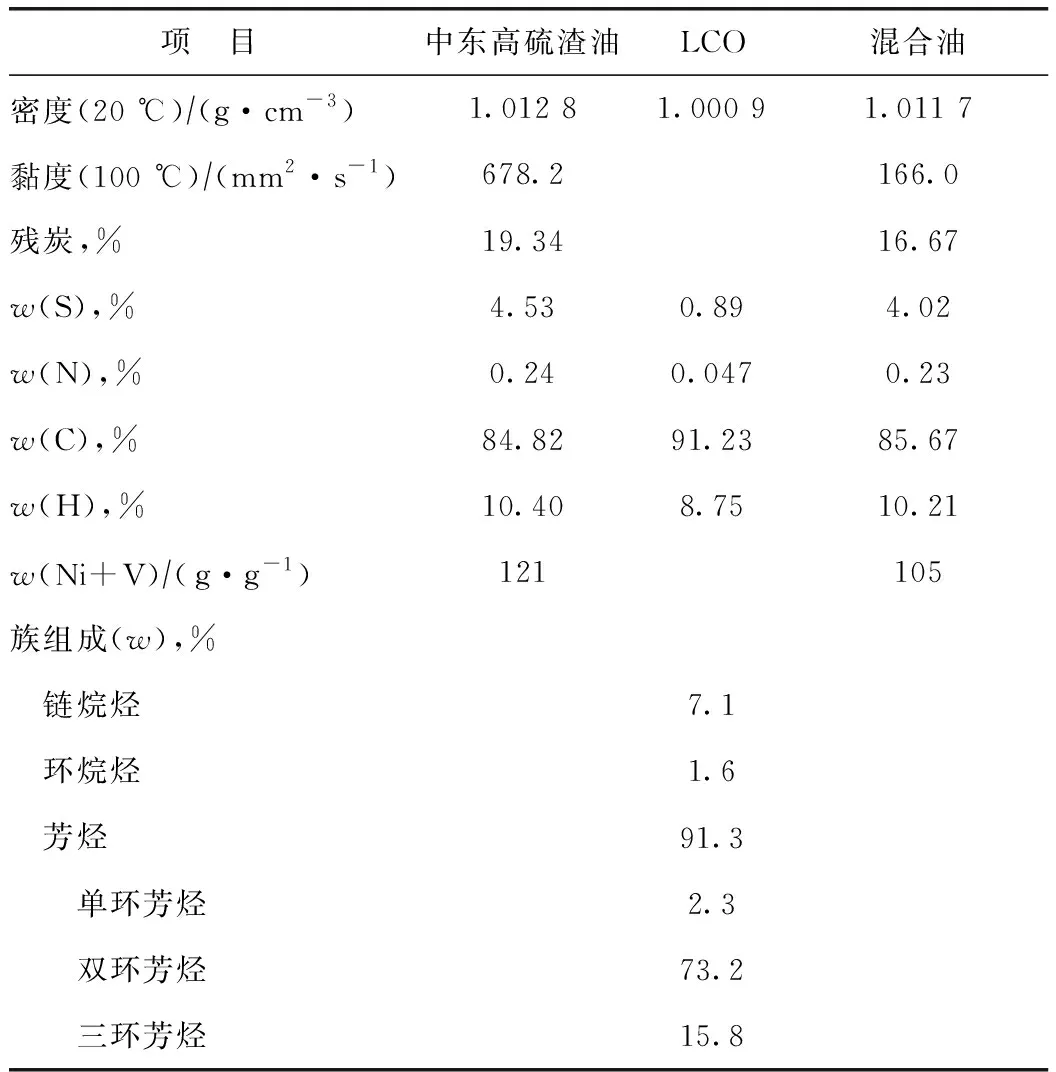

试验原料为中东高硫原油的渣油(简称中东高硫渣油)、LCO以及中东高硫渣油与LCO按质量比87∶13组成的混合油(简称混合油),3种原料的主要性质见表1。由表1可以看出:中东高硫渣油黏度(100 ℃)为678.2 mm2/s,硫质量分数为4.53%,残炭为19.34%,金属(Ni+V)质量分数为131.7 μg/g;掺入LCO后混合油黏度(100 ℃)大幅下降至166.0 mm2/s,其余性质也有改善;LCO密度(20 ℃)高达1.000 9 g/cm3,双环芳烃和三环芳烃质量分数分别为73.2%和15.8%,总的芳烃质量分数高达91.3%。

表1 试验原料的主要性质

1.2 装置和催化剂

采用中型固定床连续等温加氢装置进行加氢试验,采取氢气一次通过的工艺流程。催化剂为石科院研制、中国石化催化剂有限公司长岭分公司生产的渣油加氢处理RHT系列催化剂,中东高硫渣油与混合油的加氢试验按照工业装置级配依次装填催化剂RG-20B,RDM-35,RDM-32,RDM-33B,RCS-30;LCO加氢试验依次装填催化剂RDM-2B和RMS-30。

1.3 结果与讨论

试验1在反应器入口氢分压为16.0 MPa、氢油体积比为700、反应温度为392.4 ℃、体积空速为0.200 h-1的工艺条件下对中东高硫渣油进行加氢试验;试验2在体积空速为0.226 h-1(维持中东高硫渣油的进料空速不变)、其余条件与试验1相同的情况下对混合油进行加氢试验;试验3在反应器入口氢分压为14.0 MPa(高于常规柴油加氢装置的8.0 MPa氢分压)、氢油体积比为500、反应温度为370 ℃、体积空速为1.500 h-1(与常规柴油加氢装置的空速相同)的工艺条件下对LCO进行加氢试验。

试验1和试验2所得加氢产物经切割后得到相应的加氢柴油。3组试验所得加氢柴油的性质见表2。根据试验2及试验1加氢柴油性质模拟计算出试验2中LCO加氢产物(记作试验2加氢LCO)的性质,也列于表2。由表2可以看出,与试验3的LCO单独加氢相比,试验2中LCO掺入渣油混合加氢时,LCO加氢产物的硫含量、氮含量均降低,氢含量增加,芳烃含量降低,环烷烃含量增加,表明LCO掺入渣油混合加氢时有较好的加氢效果。

表2 加氢柴油的主要性质

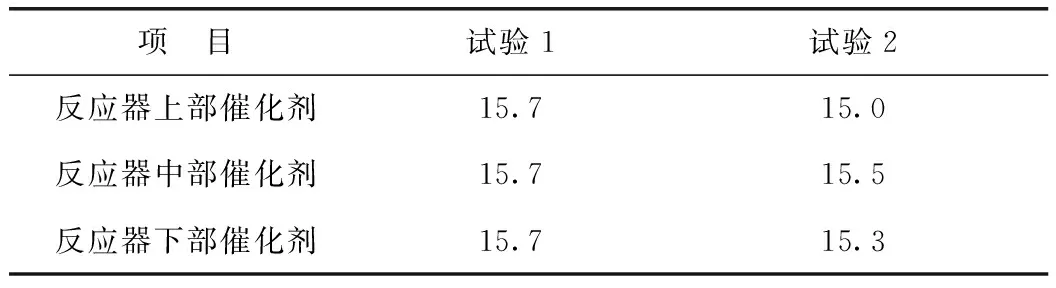

试验1及试验2运行相同时间后,取反应器上、中及下部的催化剂进行碳含量分析(基于新鲜催化剂计算,反映催化剂的积炭程度,下同),结果见表3。由表3可见,当渣油中掺入LCO一起加氢后,催化剂上积炭量比渣油单独加氢时有所降低。催化剂上炭的沉积是渣油加氢催化剂失活的一个因素[8],催化剂上积炭量降低,表明催化剂的失活速率下降,因此掺入LCO也有利于延长渣油加氢装置的运行时间。综上可见,以LCO替代HCO进行固定床渣油加氢与催化裂化组合的RICP-Ⅱ工艺是可行的。

表3 催化剂的平均碳质量分数 %

2 RICP-Ⅱ工艺的工业应用

2.1 在A公司的工业应用

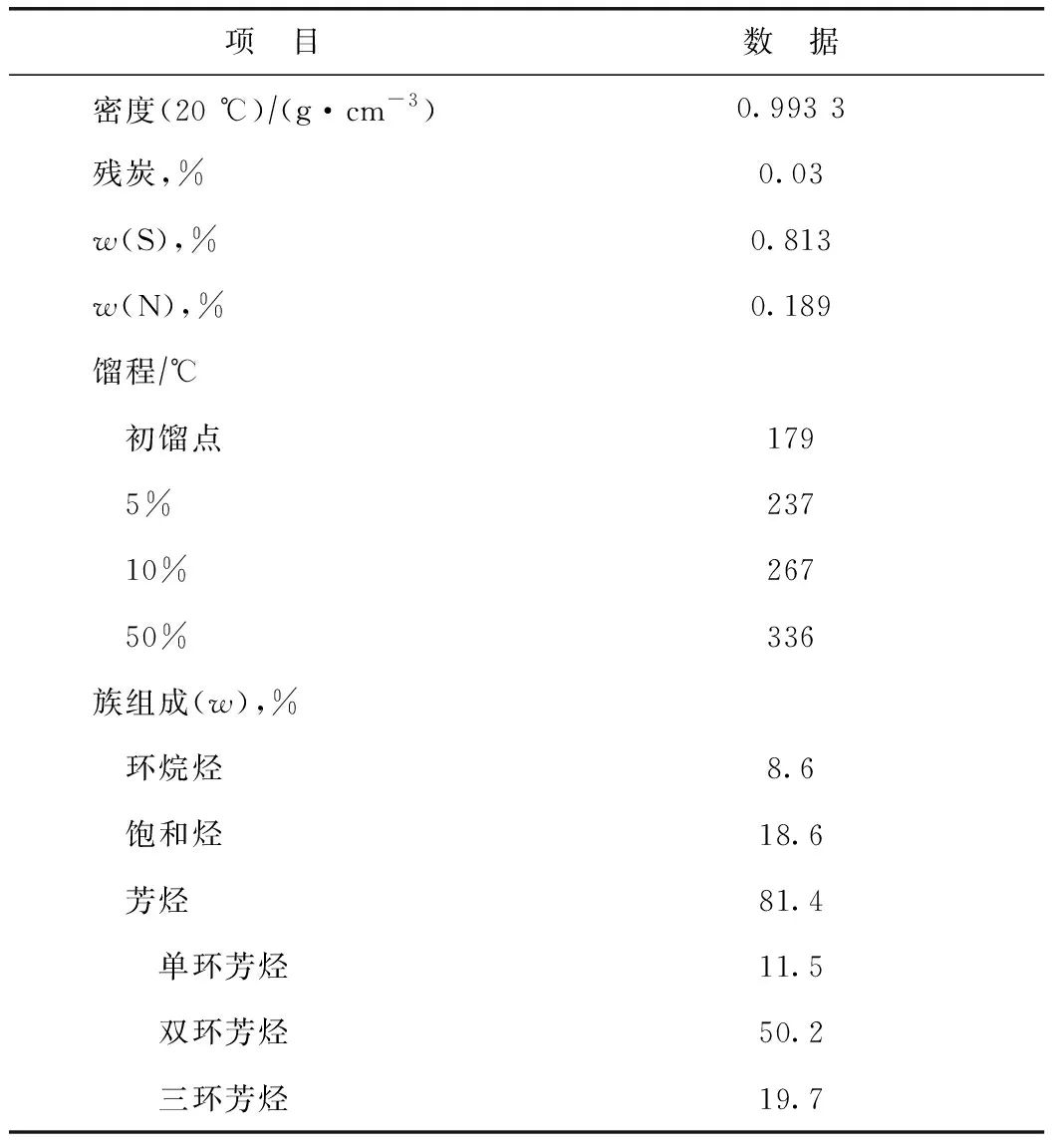

2.1.1 实施方案A公司固定床渣油加氢装置处理能力为1.7 Mt/a,该装置采用石科院开发的RHT技术设计。装置第一周期(RUN-1)至第四周期(RUN-4)均采用石科院开发的RHT系列渣油加氢催化剂,且在RUN-4中采用RICP-Ⅱ工艺掺炼催化裂化一中循环油(与LCO性质基本相同)。该一中循环油的典型性质见表4。由表4可以看出,一中循环油的单环芳烃、双环芳烃和三环芳烃的质量分数分别为11.5%,50.2%,19.7%,总的芳烃质量分数高达81.4%。

表4 A公司催化裂化一中循环油的典型性质[9]

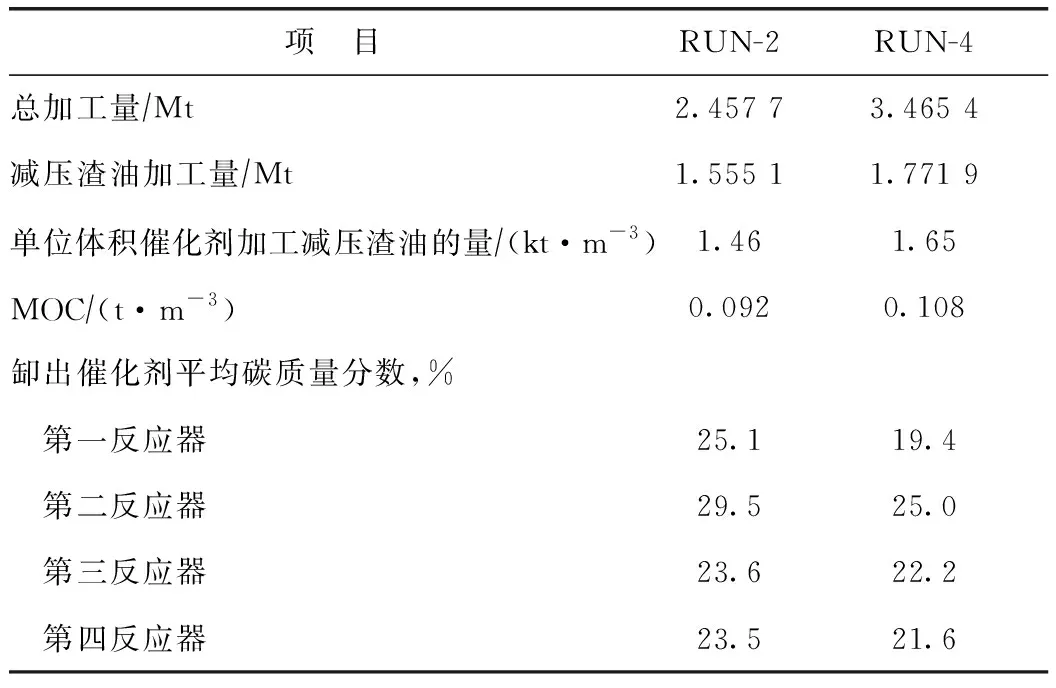

2.1.2 实施效果RUN-2和RUN-4的主要加工指标对比见表5。由表5可以看出:RUN-4中装置总加工量、大于520 ℃减压渣油加工量均较RUN-2高;

表5 渣油加氢装置RUN-2和RUN-4的主要加工指标对比[9]

RUN-4中单位体积催化剂加工大于520 ℃减压渣油的量也比RUN-2高;RUN-4卸出催化剂的单位体积催化剂沉积金属(Ni+V)的量(简称MOC)也比RUN-2高;RUN-4缷出催化剂的平均碳含量较RUN-2低。上述结果表明采用RICP-Ⅱ工艺有利于装置提高原料加工量及长周期运行。

2.2 在B公司的工业应用

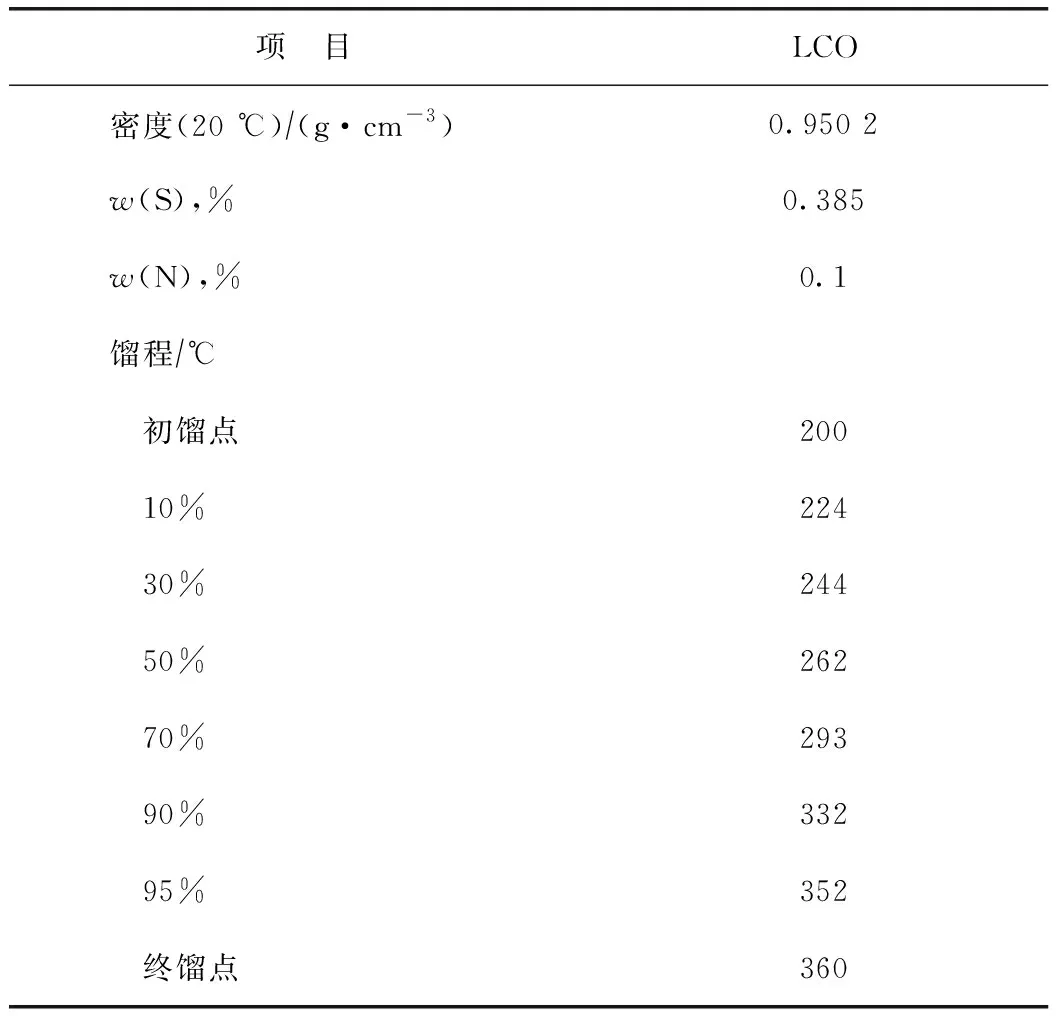

2.2.1 实施方案B公司固定床渣油加氢装置设有两个并列的反应系列,总处理能力为3.9 Mt/a。该装置采用石科院开发的RHT技术设计,RUN-1采用石科院开发的RHT系列渣油加氢催化剂。RUN-1开工正常后,由于该公司LCO二次加工能力不足,于渣油加氢装置运行到第192~221天开展了渣油掺炼LCO的RICP-Ⅱ工业试验,试验过程中两个系列合计最大LCO掺炼量为40 t/h、占反应总进料的质量分数约8.7%。装置运行234 d后持续掺炼LCO。从RUN-2开始每个周期均掺炼LCO。表6为LCO的典型性质。由表6可见,该LCO密度较高,20 ℃密度为0.949 2 g/cm3,十六烷值较低,仅为24,表明该LCO中芳烃含量也较高。

表6 B公司LCO的典型性质

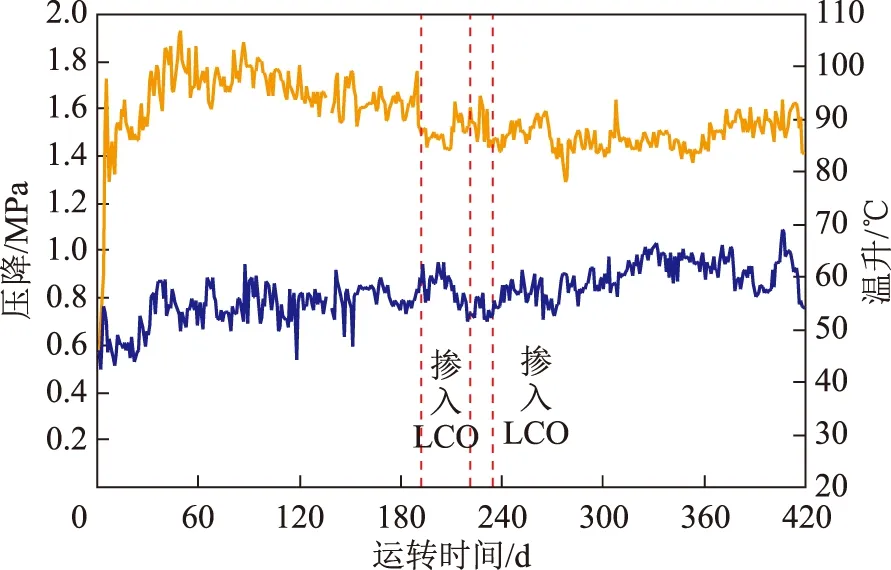

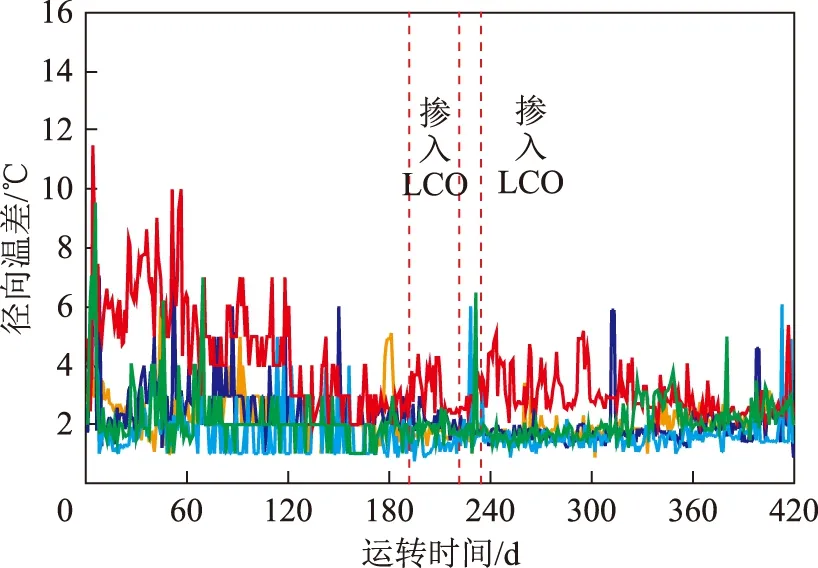

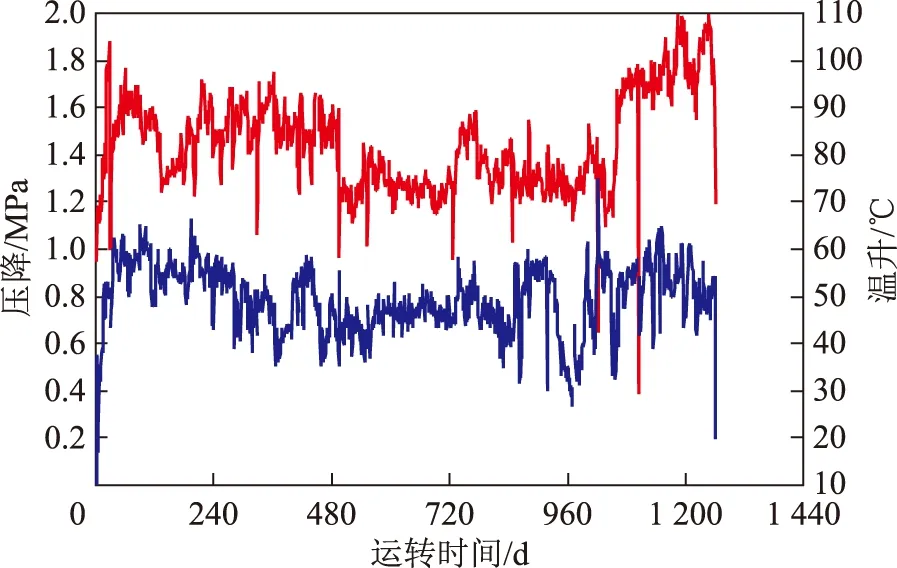

2.2.2 实施效果B公司渣油加氢装置掺炼LCO前后反应器总压降和反应总温升的变化情况如图1所示,第一至第五反应器(R-1101~R-1105)的反应床层最大径向温差如图2所示。由图1和图2可见:掺炼LCO后反应器总压降明显下降,各反应床层最大径向温差明显降低,表明LCO起到了较好的原料稀释效果,原料黏度降低有利于物流的分配;反应总温升有所上升,表明LCO中的双环芳烃及三环芳烃在较高的压力下发生了饱和反应,反应放热量增加。

图1 B公司渣油加氢装置反应器总压降及反应总温升变化情况 —反应器总压降; —反应总温升

图2 B公司渣油加氢装置反应床层最大径向温差变化情况 —R-1101; R-1102; —R-1103; —R-1104; —R-1105

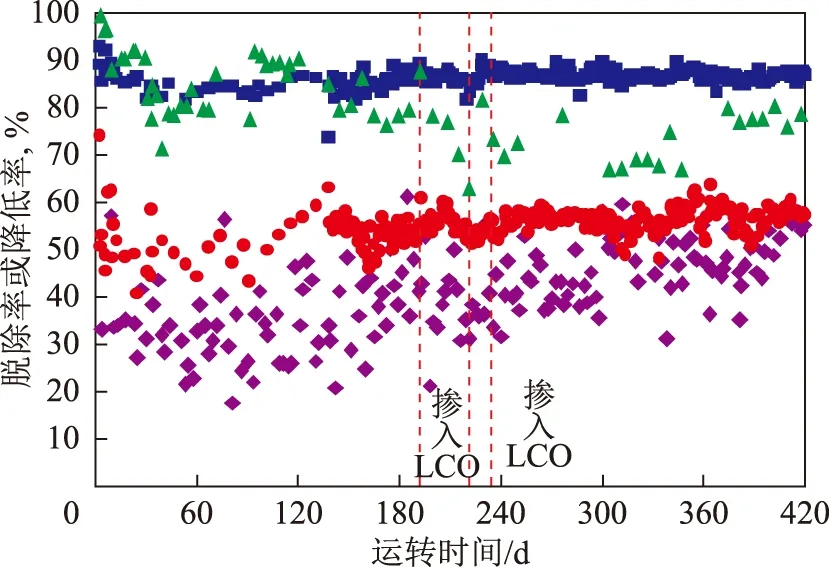

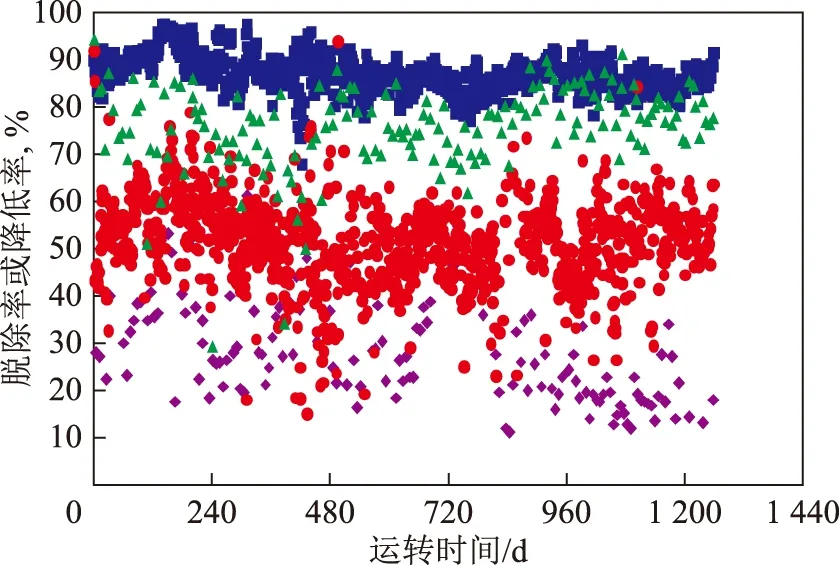

B公司渣油加氢装置掺炼LCO前后脱硫率(HDS)、脱氮率(HDN)、降残炭率(HDCCR)及脱金属(Ni+V)率(HDM)的变化情况如图3所示。由图3可见,掺炼LCO后HDS,HDN,HDCCR均略有提高,HDM变化不大,表明掺炼LCO对渣油的加氢脱硫、加氢脱氮及残炭加氢转化反应均有促进作用,但对脱金属反应促进效果不明显。

图3 B公司渣油加氢装置杂质脱除率和降残炭率的变化情况■—HDS; ◆—HDN; ●—HDCCR; ▲—HDM

2.3 在C公司的工业应用

2.3.1 实施方案C公司固定床渣油加氢装置处理能力为2.0 Mt/a。该装置采用石科院开发的RHT技术设计,RUN-1采用石科院开发的RHT系列渣油加氢催化剂。RUN-1开工正常后,该公司LCO二次加工能力严重不足,渣油加氢装置于第14天即采用掺炼LCO的RICP-Ⅱ工艺,全周期掺炼LCO,此外该装置开工后由于氢气资源不足,绝大部分时间减压渣油的加工量也不大。表7为C公司LCO的典型性质。

表7 C公司LCO的典型性质

图4为RUN-1中减压渣油和LCO占反应总进料质量比例的变化情况。由图4可见,大部分时间LCO的比例较减压渣油的比例大,LCO占反应总进料质量比例最高值达45%以上,RUN-1加工总量中LCO质量占比26.33%、减压渣油质量占比23.40%,RUN-1共运行了1 261 d。

图4 C公司渣油加氢装置减压渣油和LCO占反应总进料质量比例的变化情况■—减压渣油; ●—LCO

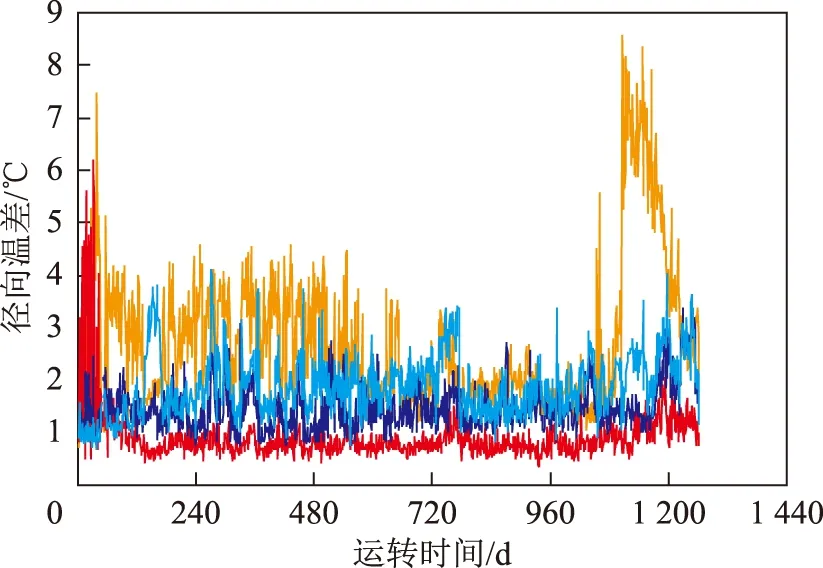

2.3.2 实施效果装置RUN-1运行期间的反应器总压降和反应总温升如图5所示,装置现有4个反应器R-1101,R-1102,R-1103,R-1105(预留了一个R-1104反应器的位置,但暂未增加该反应器)的反应床层最大径向温差如图6所示。由图5可见,由于该装置掺入减压渣油比例不高,而掺入LCO比例较高,整个运行周期反应系统总压降小于2.0 MPa,整个运行周期反应总温升低于70 ℃。由图6可见,各反应床层最大径向温差低于9 ℃,表明掺入高比例LCO对装置的平稳运行没有负作用。

图5 C公司渣油加氢装置反应系统总压降及反应总温升的变化情况 —反应系统总压降; —反应总温升

图6 C公司渣油加氢装置反应床层最大径向温差的变化情况 —R-1101; —R-1102; —R-1103; —R-1105

装置RUN-1运行期间的HDS,HDN,HDCCR,HDM如图7所示。由图7数据计算得出,RUN-1中HDS,HDN,HDCCR,HDM平均值分别为86.7%%,28.2%,51.3%,75.4%,与其他同类渣油加氢装置差别不大[9]。

图7 C公司渣油加氢装置杂质脱除率和降残炭率变化情况■—HDS; ◆—HDN; ●—HDCCR; ▲—HDM

3 结 论

(1)以中东高硫渣油及LCO为原料,在固定床连续等温加氢装置上进行了加氢中型试验,结果表明:LCO掺入渣油混合加氢时,反应性能较好;催化剂上的积炭量降低,有利于延长渣油加氢装置的运行时间。

(2)RICP-Ⅱ工艺在3个公司的工业应用结果表明:掺入LCO,可以降低混合原料的黏度,对渣油加氢反应器压降、反应床层物流分布均有利;高比例掺入LCO对渣油加氢反应床层温升也无太大影响;掺入LCO后渣油加氢催化剂的性能有不同程度的提高。