高速棒材生产线的开发及应用

何琴琴

高速棒材技术是为增加产品的多样性及生产灵活性,新建以小规格棒材为主的生产线,利用高速精轧机组及高速上钢系统来生产棒材的新工艺、新技术。通常高速棒材产品范围确定为(Φ6~Φ14)mm,Φ16mm以上可以采用辊道加裙板制动上冷床。

小规格棒材高速轧制工艺一般是使用1组精轧机组,或者是双线带切分的2组精轧机组生产小规格棒材,同时保留传统的裙板上钢装置生产大规格棒材,实现多品种交叉生产,因此其产线产品范围可以扩大到(Φ6~Φ50)mm。

1.高速棒材轧制工艺及产线布置

高速棒材生产线的工艺布置与常规棒材生产线没有本质区别,只是在常规棒材轧机后增加一组高线精轧机组及高速上钢系统(水冷装置、高速分段飞剪、夹尾制动装置、高速上冷床装置等设备)。轧机由粗轧机组、中轧机组、精轧机组以及高线精轧机组组成,各企业引入的高线精轧机组数量不尽相同。

高速棒材典型的布置形式有两种:单线高速棒材、双线带切分的高速棒材。

1.1 单线高速棒材

单线高速棒材通常与大规格棒材单线轧制工艺相结合来布置,这种工艺布置将棒材的产品范围扩大到(Φ6~Φ50)mm,年产量在60万吨左右。

棒材单线轧制在连续布置的粗、中、精轧机组(高速精轧机组)完成轧制后。对于轧制速度小于等于18m/s的(Φ16~Φ50)mm规格棒材,采用裙板制动上冷床,低速倍尺飞剪分段。对于轧制速度小于等于50m/s的(Φ6~Φ14)mm规格棒材,采用双通道(双导槽)高速上冷床系统生产,通过转辙器将轧件导入到剪切位,倍尺剪切采用高速圆盘飞剪(连续运行制),圆盘剪后,作业线变为双线,夹尾制动器使棒材制动之后准确进入转毂或“C”型输送器,落入冷床。

部分高速棒材产线则是利用原有高线的轧线设备新增棒材生产所需精整、收集设备。保留原高线的生产能力,根据需要可以选择生产高线、高棒或者普棒。当生产直条棒材时,生产线采用单线轧制,根据产品规格的不同从精轧机或高线精轧机组出成品,然后进入不同的上冷床系统。这种产线也被称作高速棒线材复合生产线。

酒泉钢铁公司及马钢二钢轧的高速棒材生产线均是利用原高速线材轧机改造的,轧制Φ8mm棒材最大速度达到40m/s。

1.2 双线带切分的高速棒材

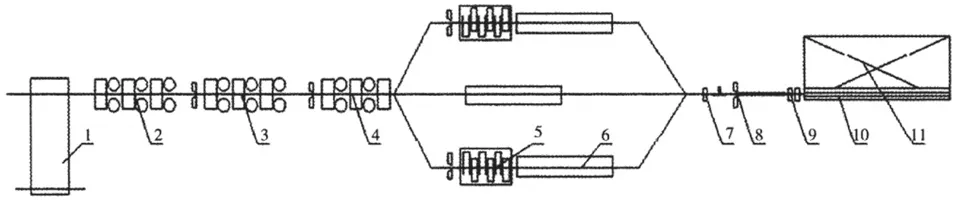

双线带切分的高速棒材布置形式采用小规格棒材高速轧制工艺与切分轧制工艺相结合的布置工艺。这种工艺布置适用于生产(Φ6~Φ50)mm的棒材,年产量在100万吨左右。见图1。

图1 双线带切分的生产线布置示意图

(Φ6-Φ14)mm规格棒材两线切分轧制,在预精轧机架最后一架完成小规格棒材切分轧制后,再在独立设置的4~10道次高速精轧机组上完成双线,然后分别通过两套独立的双通道(双导槽)系统高速输送到冷床。通过这种方式,可大幅度提高设备生产能力。

这种方式全线轧机在22架以上,具体数量根据坯料及成品规格确定。对于轧制速度小于等于18m/s的(Φ16~Φ50)mm规格棒材及轧制速度小于等于50m/s的(Φ6~Φ14)mm规格棒材采用与上述单线高速棒材同样的方式上冷床。

这种工艺布置的特点是小时产量高, 但与传统工艺布置相比设备投资偏高,此外由于轧件切分后为双线轧制,因此对设备的操作调整及控制难度较大。

2.高速棒材关键设备组成

高速棒材关键设备组成为:高速棒材精轧机、夹送辊、分段飞剪、冷床高速上钢系统。

轧制速度的提高给轧件的倍尺剪切、上冷床等工序带来一系列困难。因此,需要在水冷装置后配备高速上钢系统,以实现小规格直条棒材单根高速轧制后的准确分段、快速制动以及顺利卸料上冷床。

国内外针对棒材冷床高速上钢瓶颈问题采用了多种方法,最成功的是上个世纪70年代,达涅利开发的“高速双通道”输送系统HTC(High-speed Twin Channel)和西马克双转毂高速上钢系统HSD(Hihg Speed Delivery),轧件的最高速度可达50m/s,代表着世界最高水平的高速棒材生产技术。两者的技术原理和设备组成基本相同,主要由碎断剪、高速飞剪、夹尾装置、双通道卸料装置组成。既适用新建棒材轧机,也可以方便地用于现有轧机改造和扩建。

该系统特别适用于高效棒材轧机,从高速精轧机组出来的棒材,通过平稳制动,可将(Φ6~Φ40)mm直径棒材以高达50m/s的精轧速度平稳地输出;既适用于单线轧制,也适用于双线切分轧制。在双线轧制Φ8mm直径小规格棒材时,小时生产能力超过100t/h。

3.国内外高速棒材生产线的典型应用

3.1 国外高速棒材生产线现状

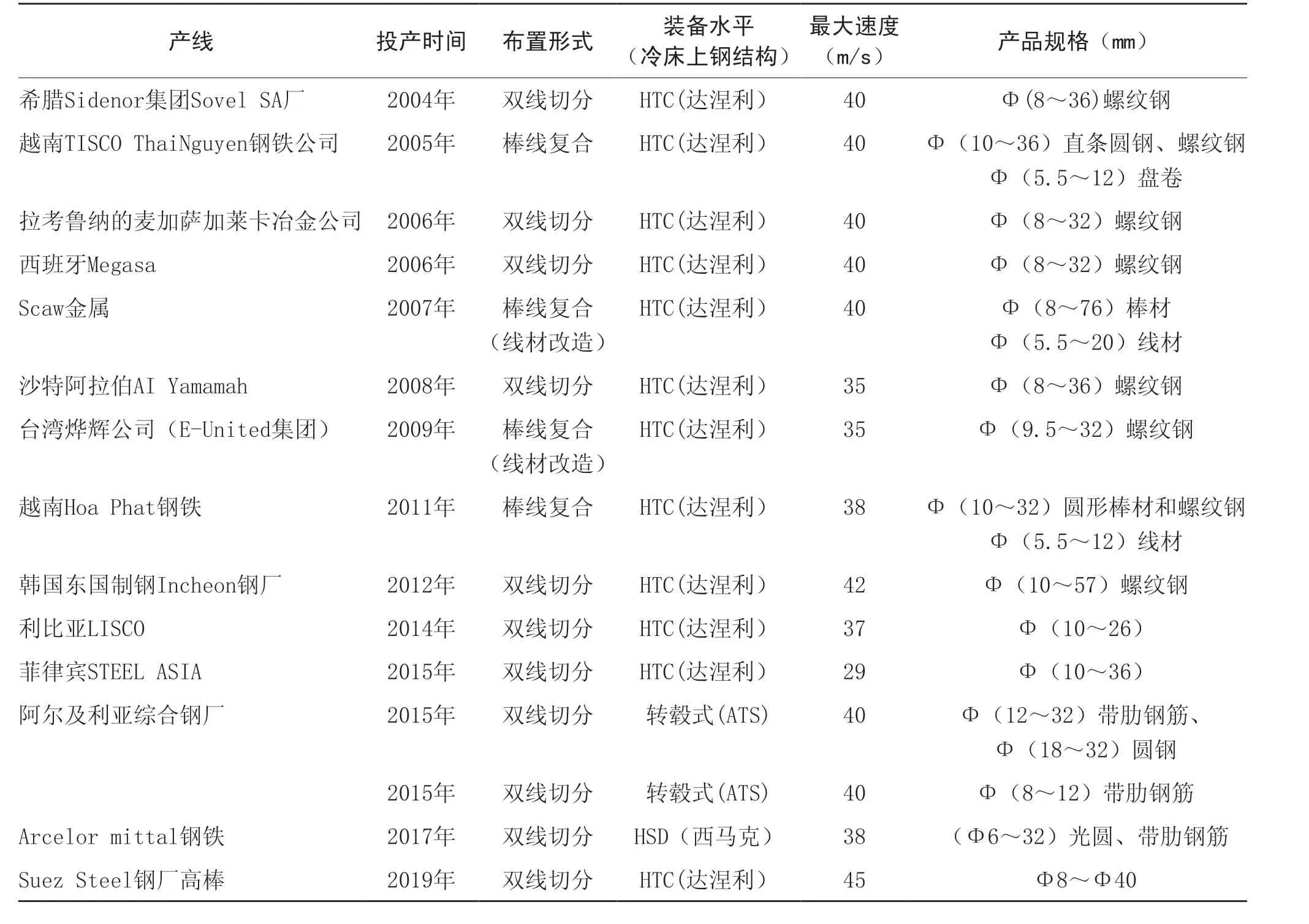

目前,小规格棒材生产技术在希腊、西班牙、土耳其、英国等世界各地得到了很好应用。如安塞乐米塔尔高棒、阿尔及利亚综合钢厂高棒、韩国东国制钢Incheon钢厂高棒、泰国泰龙高棒等。见表1。

表1 国外已建成的部分高速棒材生产线

3.2 国内高速棒材生产线现状

我国小规格高速棒材工程建设始于21世纪,目前尚属起步阶段,在国内的建设较少,已经建成的产线仅十余条。

21世纪初期建设的马钢、酒钢、三安钢铁等高速棒材生产线,其关键设备均引进国外技术。

近几年,虽然国内中冶京诚、中传首高、中钢设备、中冶华天等相关企业开展了高速棒材相关技术和装备的研究,开发了“中冶京诚全套柔性化高速棒材技术及装备”、“中传首高具有完全自主知识产权的棒材单线高速生产装备与技术”等,但应用不多。

2017年,中冶京诚全套柔性化45m/s高速棒材技术与装备在山西晋城福盛钢铁有限公司得到首次应用。后续,本钢北营、玉昆钢铁、新余钢铁、泰国Millcon钢铁等企业均成功应用了该技术成果。

同年中传首高开发的棒材单线高速生产装备与技术也在盛隆冶金顺利投产,采用单线高速生产工艺,最高设计速度40m/s。坯料规格为160mm×160mm×10500mm,主要产品为(Φ12~Φ16)mm螺纹钢。

2020年中钢设备为涟钢设计的双高棒生产线顺利投产,属于全国首条已投产的国产化双高棒生产线。此前,中钢设备已为阿尔及利亚综合钢厂安装了两条切分双线高速棒材生产线。

随着工艺技术的成熟和产线装备国产化的推进,近几年,我国高速棒材的建设明显增多。据不完全统计,我国已建成和正在建设的部分高速棒材生产线见表2。

表2 我国已建成、正在建设、拟建的高速棒材生产线

4.结语

棒材生产技术发展到今天已经非常成熟,切分轧制由于成倍提高了轧机的输入断面,大大提高了轧机生产能力,在棒材生产中被广泛应用。切分轧制可用于生产(Φ10~Φ22)mm直径圆钢和螺纹钢棒材。在目前国内外的棒材标准中,规定棒材产品规格下限为Φ6mm。

高速棒材生产线是市场针对小规格棒材的需求,针对当前小规格螺纹钢生产存在的问题而推出的一种工艺路线。随着我国建筑业的快速发展和钢材强度的显著提高,低强度的钢筋正逐渐淘汰,小规格热轧钢筋逐渐取代冷轧钢筋,Φ12mm以下的小规格钢筋需求量越来越大,应其实用范围也越来越广泛。

利用高速线材精轧机的高轧制速度,以及其后的高速上钢系统的快速制动(包括高速飞剪,尾部制动器及其后的高速上冷床机构),用来生产小规格直条棒材的高速棒材生产线,其最大终轧速度可达50m/s,可以生产最小规格Φ6mm的直条棒材。同时,高速棒材技术也较好地弥补了切分轧制及高线盘卷在生产小规格螺纹钢时两种轧制工艺的缺点,避免了使用高线盘圆引起的麻烦及浪费,减少了切分轧制引起的表面质量不高以及故障偏多、成材率偏低的缺陷,扩大了棒材产品的生产范围,使产量得到均衡,实现了控轧控冷,降低了事故率,提高了材料金属收得率,改善了产品质量,提高了设备MUF(轧机利用系数),降低了备件消耗等,很好地满足了市场对小规格直条棒材的需求,提高了产品的市场竞争力,是长材装备技术的重大突破。