304不锈钢焊缝的相控阵超声检测

吴 勇,许 衎,仇方钢

(杭州华安无损检测技术有限公司,杭州 310023)

为了提高生产效率,笔者公司结合相关标准,利用相控阵超声检测方法对304不锈钢(厚度为6~20 mm)对接焊缝实施检测,并对试验数据进行分析,证明检测结果符合要求。

1 相控阵超声检测和验收标准

ASME(美国机械工程师协会)第VIII卷第1分册要求,“作为以上射线检测要求的替代方法,材料厚度不小于6 mm的所有焊缝可以采用UW-53(b)章节规定的超声波方法检测”;而UW-53(b)中的焊缝超声检测应按ASME第VIII卷第2分册7.5.5节的要求进行判定,7.5.5.1节规定“当用于代替7.5.3节的射线检测要求时,自动或半自动超声检测应按照符合ASME第V卷第4章强制性附录VIII要求的书面程序及以下附加要求进行”。该节的小字注释部分明确了“只要相位分段扫描(S扫描)演示满足7.5.5.1(e)节要求,则可以用于焊缝检测”,因ASME第V卷第4章强制性附录V包括相控阵S扫查检验技术,相控阵属于半自动超声检测的一种,只要满足7.5.5.1(e)的要求,就可用相控阵超声检测替代射线检测。

2 校准和演示试块

用于声速和延迟校准的试块外观如图1所示,TCG(深度补偿)曲线制作的校准试块参照ASME第V卷第4章图T-434.1和图T-434.2.1的要求制造,试块材料与实际产品形式一致,声学性能相近、热处理方法相同。

图1 304不锈钢CSK-IA校准试块外观

根据ASME第VIII卷第2分册7.5.5.1(e)要求,演示试块应满足ASME第V卷第4章强制性附录IX要求:焊接接头几何形状为产品焊接接头细节的典型结构,演示试块至少包含3个真实的平面缺陷或3个EDM(电火花加工)切槽,其为模拟缺陷,方向平行于产品焊缝轴线和主要的坡口面(一个外表面缺陷,一个内表面缺陷,一个下表面缺陷)。

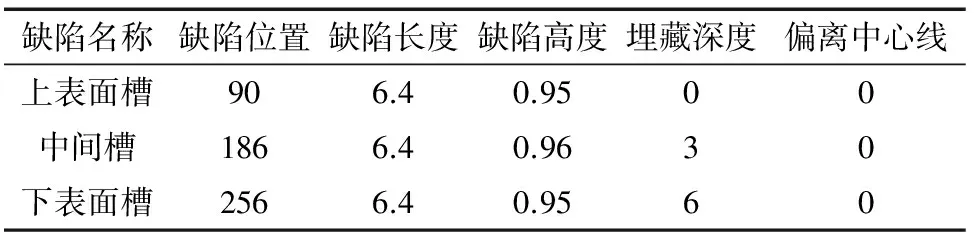

演示试块上的缺陷尺寸应满足附录IX-435.6要求,根据试块厚度而定,且不应比ASME第VIII卷第2分册表7.8或表7.9所规定的尺寸大,缺陷长度统一为6.4 mm,演示试块缺陷参数如表1~5所示(表面缺陷设置在焊缝余高上,T为试块厚度)。

表1 演示试块PA1缺陷参数(T=6 mm) mm

表2 演示试块PA9缺陷参数 (T=6 mm) mm

表3 演示试块PA11缺陷参数 (T=20 mm) mm

3 规程演示要求

根据ASME第V卷第4章强制性附录VIII,即VIII-482评定水平,当材料厚度不大于38 mm时,所有指示长度超过4 mm的显示图像应按ASME第VIII卷第2册7.5.5.3节验收。

表4 演示试块PA13缺陷参数(带垫板T=20 mm) mm

表5 演示试块PA17缺陷参数 (T=12 mm) mm

根据ASME第V卷第4章强制性附录IX,即IX-482,演示应满足以下要求:检测演示试块中的所有缺陷;超过演示所用规程评定准则时,记录信号或成像长度;对缺陷进行适当地分类(即表面缺陷或近表面缺陷);测定的缺陷尺寸不小于其实际尺寸(长度和高度);测定缺陷的长度或高度不超过实际尺寸的50%。

4 工艺参数设置

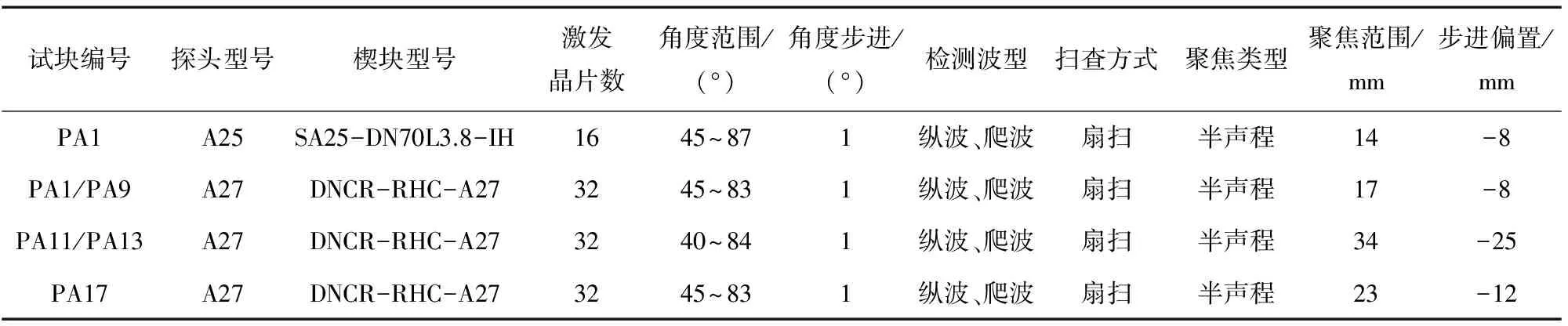

检测设备为OMNISCAN-MX2(32/128PR)型超声检测仪,由于不锈钢的柱状晶粒粗大且各向异性,与母材存在明显的异质界面,故对厚度小于10 mm的材料采用双线阵5DL16-12x5-A25型(简写为A25)探头,对厚度为1020 mm的材料采用双矩阵4DM16x2-A27型(简写为A27)探头进行检测,用Beamtool软件对检测工艺进行模拟,具体设置参数如表6所示。

表6 检测参数设置

5 检测仪器校准

采用制作的304不锈钢CSK-IA试块的R50和R100圆弧进行声速校准,使用试块上φ1.5 mm的横通孔进行延迟校准,根据ASME第V卷第4章T-434.2.1规定,焊缝厚度T≤25 mm,校准反射体横通孔孔径为2.5 mm,最后使用不锈钢对比试块上不同深度的φ2.5 mm横通孔绘制TCG(深度补偿)曲线。

6 试验结果

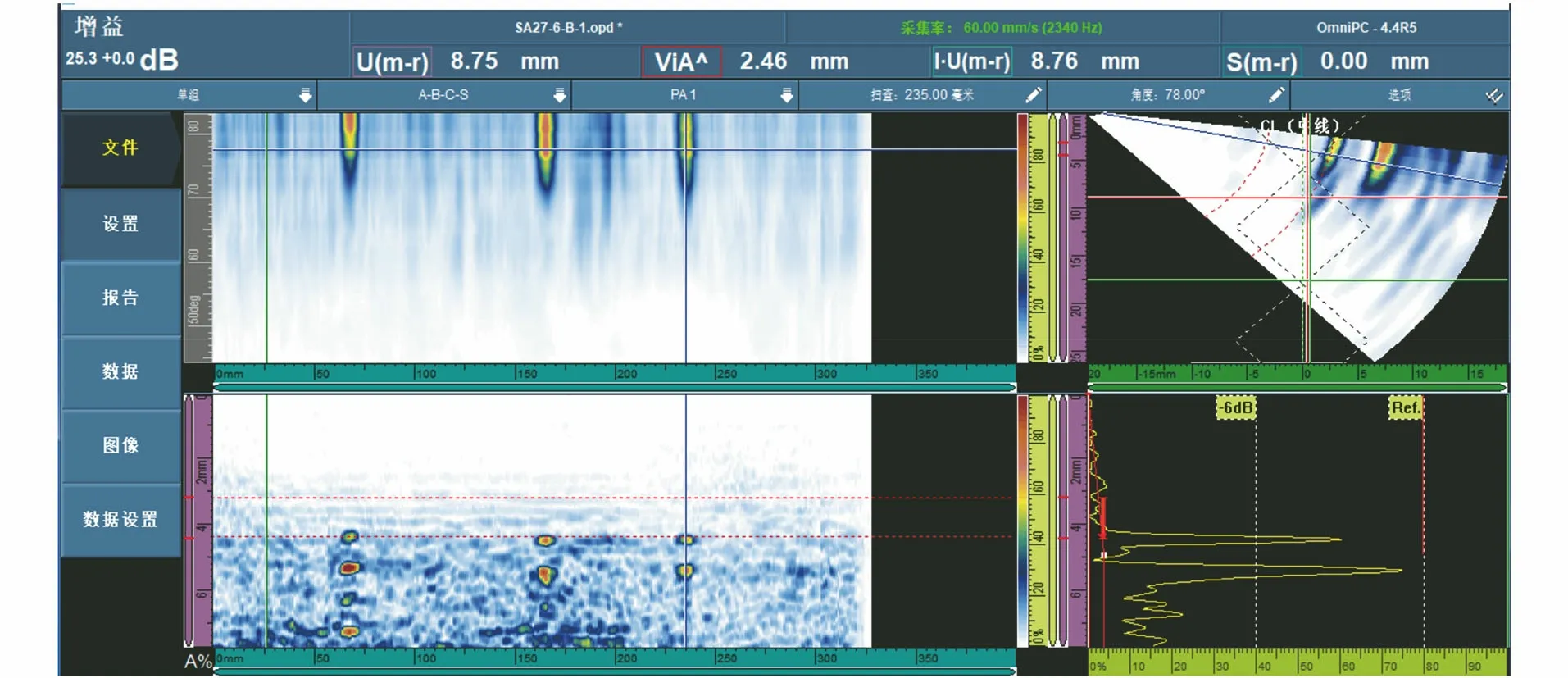

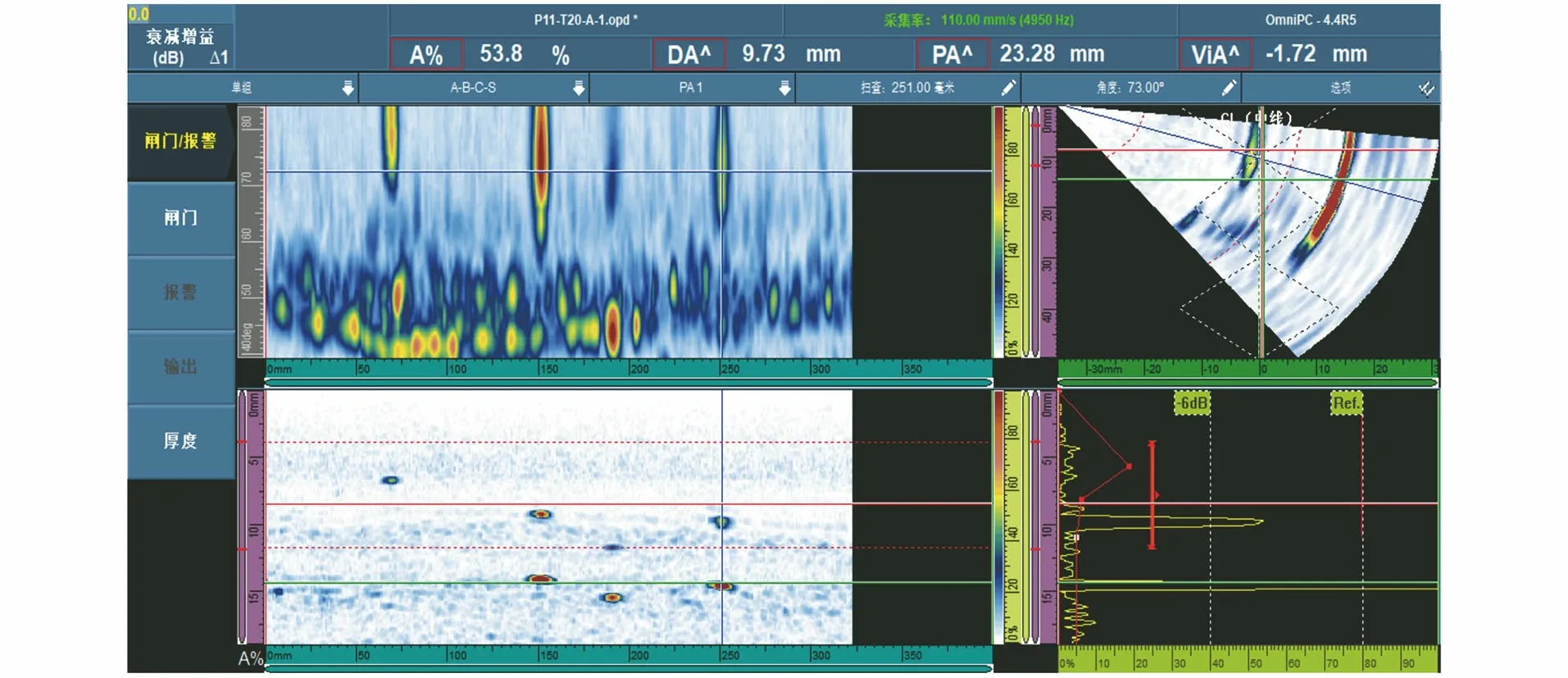

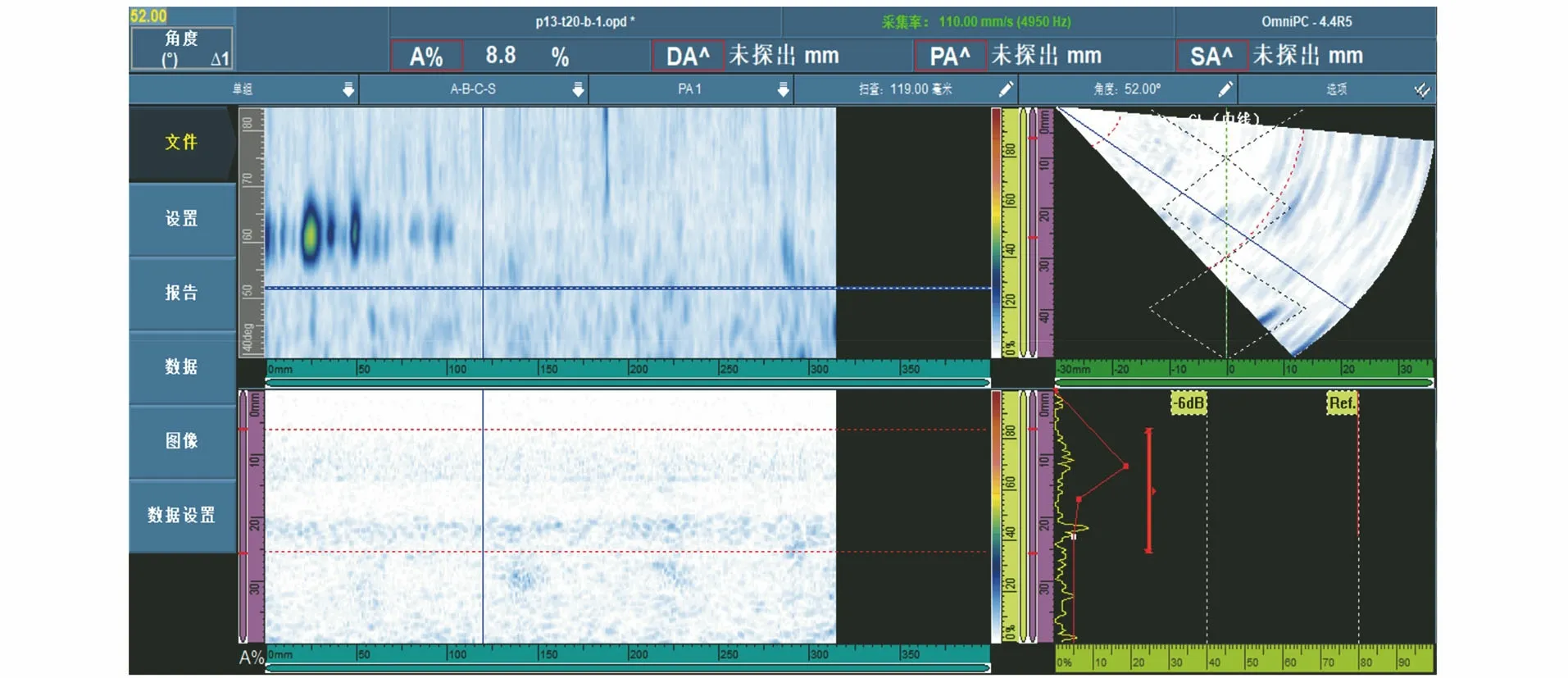

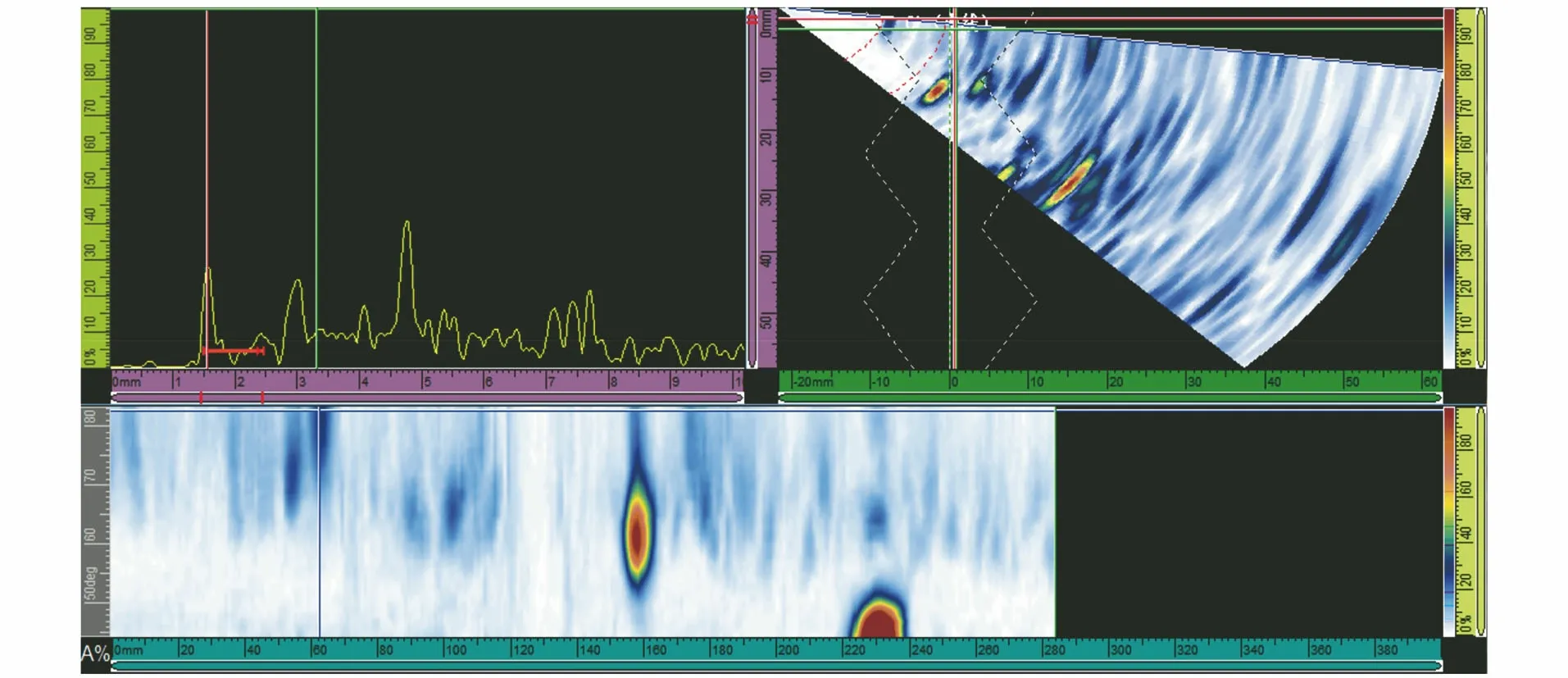

使用水为耦合剂,实际检测结果清晰易分辨(见图213)。

图2 PA1试块A25探头A侧检测结果

图3 PA1试块A25探头B侧检测结果

图4 PA1试块A27探头A侧检测结果

图5 PA1试块A27探头B侧检测结果

图6 PA9试块A27探头A侧检测结果

图7 PA9试块A27探头B侧检测结果

图8 PA11试块A27探头A侧检测结果

图9 PA11试块A27探头B侧检测结果

图10 PA13试块A27探头A侧检测结果

图11 PA13试块A27探头B侧检测结果

图12 PA17试块A27探头A侧检测结果

图13 PA17试块A27探头B侧检测结果

7 结语

(1) 相控阵超声检测的缺陷长度与实际缺陷长度基本一致,误差基本在2 mm以内,检测的缺陷高度基本在缺陷自身高度的1.5倍以内,缺陷高度越小误差越大,缺陷高度越大误差越小。

(2) 由于探头在移动过程中有一定程度的偏离(约1.5 mm),焊缝中心位置没有找准,焊缝坡口没有精确设置,所以实测焊缝缺陷与焊缝中心线的距离也存在一定偏差。

(3) 由于爬波在表面传播时衰减很快,只能传播一定距离(通常为几十毫米),所以在焊缝宽度增加时,通常只能把探头放置在缺陷侧时才能发现,而在相对侧则没有显示。

(4) 当纵波从第一种介质以第一临界角附近的角度(±30°)入射于第二种介质时,在第二种介质中不仅存在表面纵波,还存在斜射横波,通常把横波的波前称为头波,把沿介质表面下一定距离(近似1个波长)处在横波和表面纵波之间传播的峰值波称为爬波[1]。爬波对粗大晶粒的各向异性焊缝的表面开口缺陷和近表面缺陷的检测也有很高的灵敏度,试块PA1表面缺陷设置在焊缝余高上,其他试块的上表面缺陷均由爬波(大于75°)检测到,但深度检测不准确。

(5) 由于声束受晶粒的影响会产生一定偏转[2],故缺陷深度检测具有一定的误差(1~2 mm)。