铸铝硅合金壳体零件加工工艺及夹具设计

王 帅

(河南省平高东芝(河南)开关零部件制造有限公司,河南 平顶山 467000)

国内对铸造铝合金大型壳体的加工设备大部分是数控镗铣床配合钻床等进行加工,根据产品对空间尺寸的要求,一般要经过多次装夹定位加工,装夹定位困难,尺寸精度难以保证,不合格率居高不下,加工周期长。小部分企业使用卧式加工中心进行加工。卧式加工中心适合加工箱体类的零件,在卧式加工中心上进行加工,更容易保证尺寸精度,工序也相对集中,加工效率高质量稳定。

1 零件分析

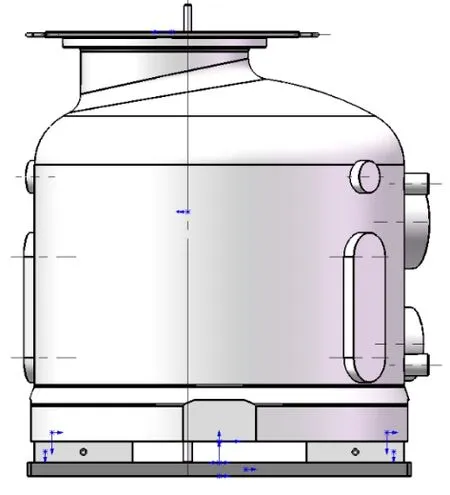

(1)壳体803产品(图1)分析,横向放置外形尺寸超出MAZAK卧式加工中心行程,产品竖向放置则不会超出MAZAK设备加工行程。从图纸可以了解到材料为ZL101A铸铝硅合金,特点是:硬度较小,导热性好,适于高速切削。该零件尺寸精度、形位公差精度和表面粗糙度要求均较高,特别是加工面较多,横向两个法兰和轴向散布六个面,共有八个面需要加工。

图1 壳体803产品示意图

(2)铝合金熔点低,在切削加工中容易形成积屑瘤,使倍加工零件的尺寸精度和表面粗糙度受到影响,因此加工铝合金的刀具刃需要尽可能的锋利、耐磨。

(3)断路器壳体端面设计有密封槽、密封面等,要求加工后达到较高的光洁度;材料中含有硅,硬度相比普通铝合金高。

(4)铝合金的热膨胀系数大,粗加工时产生热量高,精加工时产生热量小,合理安排工艺。

2 数控加工工艺路线的设计

(1)“基准先行”,充分理解图纸后,先加工出基准面,为后续工序作可靠的定位。

(2)“先面后孔”,壳体的法兰端面基本为环形,可以用来作为定位基准,与设备工作或底座接触面大,便于定位装夹;先加工平面,法兰厚度变薄,外圆余量减少,进而减少外圆加工时对刀具刃长的要求。

(3)“先主后次”原则,断路器壳体零件图纸中,需要注意相关联尺寸,这些部位存在装配关系,涉及到后期内装件的位置关系。在加工时先找主要部位加工,再加工次要部位,减少精度累计误差导致的不良。

(4)“先粗后精”原则,端面有密封槽或密封面,对加工质量要求高,需要分粗加工、半精加工、精加工。对于刚性不足的部位需要格外注意。

(5)装夹刚性影响切削条件,刚性越差,切削震动越大,壳体自身并非实心,切削噪音与震动更大。

3 壳体加工装夹与定位的选择

装夹=定位+固定。

(1)定位:使壳体定位,准确固定在机床或夹具的相应位置。

(2)固定:工件定位后将其固定,在加工过程中不产生位移,保证零件与机床主轴的相对位置关系。

(3)装夹:工件从定位到固定的全过程。装夹工件时,一般是先定位后固定。需考虑装夹操作人的劳动强度及便利性。

壳体定位基准的选择,需充分理解图纸,找出基准平面,尽量以基准平面为底座进行加工,断路器壳体法兰基本形状为环形平面加通孔,一般采用一面俩定位销定位。加工过程应尽可能的减少装夹次数。

4 工艺规划

(1)图纸中B法兰为基准面,A法兰到B法兰的总长公差为±0.5。A法兰面和B法兰面基准面使用镗铣床进行加工,其余轴向散布部位使用MAZAK卧式加工中心进行加工,分为两工序加工完成。

(2)使用三维软件,绘制三维模型,设计配套装夹工装模型及图纸,将产品模型与装夹工装进行模拟装配,然后使用刀具模拟加工,在首件加工前,排查出工装、刀具的干涉、刀长等问题。

(3)在镗铣床上完成一工序加工后,将产品B法兰作为精基准面,孔不仅有很高的尺寸精度要求,同时还有很高的形位公差要求。为了保证产品图纸要求,二工序须用B法兰上的螺纹孔进行定位,即一面两孔定位方式,压板压紧,确定装夹方案(图2)。制作工装如下:螺纹定位销、定位板、压装板、螺杆。其中螺纹定位销拧入B法兰两个对称螺纹孔确保安装定位准确,定位板与设备托盘相连接,确定相对位置关系。使用压装板与螺杆完成压紧。

图2 铸铝硅合金壳体零件的装夹图

5 加工方法及刀具改进

(1)进口MAZAK卧式加工中心主轴转速可达10000r/min,转速高但扭矩相对小;传统的镗铣加工中心的主轴转速在2000r/min,转速较低但扭矩大;所以在卧式加工中心上加工刚性较差的零件时,不适用重切削,应改为少吃刀量高速走刀的方式加工,即降低震动又可提高加工效率的,同时降低装夹刚性对加工的影响。

(2)按照先面后孔、先主后次、先粗后精的原则,编制加工程序。

(3)铸造的壳体毛坯存在不可预测的变形情况,且有八个不同角度的平面需要加工的前提下,如何保证各平面部位的加工余量很关键,正式加工前,编辑试切削程序,保有加工余量的前提下,对803壳体的待加工部位的理论中心点进行点钻加工后,测量加工中心与毛坯中心是否存在偏心情况,对各待加工部位的加工余量进行综合分析,确保后续加工有足够的余量后再正式开始加工,可提高加工合格率。

(4)基于铝合金材料的特性,适合刀尖锋利的刀具,但锋利的刀具较容易磨损,造成加工成本上升。经过学习最新刀具知识加上反复测试,发现DLC涂层和PCD刀具非常适合铸铝硅合金的加工,相比硬质合金刀片,它更适合高速切削与加工,且有更高的使用寿命,使用PCD刀片精加工后的表面质量进一步提升,基本看不出加工痕迹。综合考虑,在粗加工时使用刀尖角R0.8的硬质合金刀片,精加工时使用刀尖角R0.2以下的PCD刀片。

6 结语

实践发现:三维模拟软件的运用,可以实现在没有毛坯的情况下完成工装设计、制作,直观发现刀具的干涉情况,大大缩短了前期准备周期;通过新刀具材料和新加工方法的运用,使得加工时转速及进给大幅提高,加工效率实现翻倍提升。在壳体零件的加工过程中,合理的安排加工工艺,制定合适的装夹方案,改进加工刀具,可充分发挥了数控加工中心的性能,降低企业成本,实现壳体的高质量、高效率、低成本的加工。