一次风机转子裂纹的故障诊断

吴 昕 李凤军 刘双白 石清泉 田东来 孙好英

(1.国网冀北电力有限公司电力科学研究院;2.华北电力科学研究院有限责任公司;3.陕西国华锦界能源有限责任公司)

一次风机作为火力发电机组的重要辅机设备,其安全稳定运行直接关系着机组带负荷能力。与主机设备不同,一次风机的振动监测方法简单,通常在轴承端盖的水平和垂直两方向布置振动传感器,并将振动数据远传至DCS。这种单一的振动数据记录方式给一次风机振动故障诊断带来了诸多不精确因素。

双极动叶可调一次风机的零部件较多,其故障特征也更为丰富。郭玉杰等分析某600 MW机组一次风机振动后认为,该风机执行机构严重磨损造成两级动叶开度不同步,通过更换一、二级执行机构的铜套解决了振动故障[1]。王凤良等通过对一次风机电机侧进行刚度加固和外伸端动平衡消除了某300 MW机组一次风机的振动故障[2]。陈莲芳和徐夕仁研究了某300 MW机组一次风机振动随负荷同向变化现象,对该风机进行振动监测分析认为,电机与风机间的齿联轴器裂纹是引起振动幅值随负荷显著变化的根本原因[3]。曹景芳研究了某1 000 MW机组一次风机电机振动故障,分析认为该电机振动增大的根本原因是找正不合格,找正调节垫片接触面积小,通过重新找正并更换尺寸合适的垫片,避免了故障进一步扩大[4]。

笔者针对某600 MW机组一次风机振动的快速劣化现象,通过对风机正常运行和惰走期间进行振动监测、现场拆机检查等过程,综合诊断该风机的转子故障。

1 设备简介

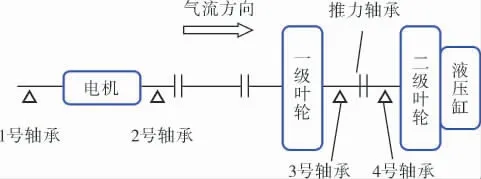

某600 MW机组双级动叶可调轴流式一次风机主要由进汽室、集流器、双级动叶、导叶、扩压管及动叶调节机构等部件构成(图1)。双级叶轮布置在轴承箱两端,一次风机转子和电动机转子之间由一根空心长轴连接。电机转子及风机转子侧分别由一个膜片式联轴器与空心长轴连接[5]。该风机由上海鼓风机厂有限公司制造,型号为PAF19-14-2,主要技术参数如下:

图1 一次风机构成示意图

转速 1 470 r/min

临界转速 1 984 r/min

叶片数 22片/级

叶片调节范围 -30~15°

风量 106.9 m3/s

风压 15 246 Pa

效率 86.19%

振动报警值 7.1 mm/s

振动跳机值 11.0 mm/s

2 劣化现象

机组于2020年10月底启动,一次风机运行正常,轴承箱水平和垂直振速均保持在1.5 mm/s左右小幅波动。11月16日,操作人员发现一次风机振动有所爬升,两天时间振速升高至2.0 mm/s,而运行电流和轴承温度均无明显变化,随后加强关注。到了18日,水平方向振速持续爬升达到4.0 mm/s,且增速更快,经工作人员测算,若保持当天的上升速率,该风机将在4 h后达到报警值。经商讨,机组降负荷至300 MW,将该一次风机退出并做停机检修处理。

19日,检修人员将一次风机解体进行全面检查:膜片式联轴器螺栓紧力正常,联轴器无明显磨损;液压缸内部螺丝和推杆锁母均未松动;风机轴承光亮如新,无明显磨损点;风机转子光洁度高;液压油缸无漏油;铜套活动良好;叶片顶部无碰摩;两级动叶同步度高。未检查出明显问题,清除叶片表面积灰并更换了膜片联轴器后回装。20日晚间再次启动,运行初期,风机水平方向振速5.1 mm/s,运行4 h后振动达到报警值,再次停运风机。可见,此次运行期间振速上涨水平与18日的情形相近。

21日,检修人员再次解体风机进行检查,此次未拔出风机转子。具体检查过程为:吊出电机,复查磁力中心;抽出风机与电机间的连接轴,进行超声波探伤;检查轴承洼窝端面;探伤支撑导叶及其周边焊缝。检查并未发现问题,23日再次更换联轴器回装。

3 振动测试

在一次风机的一级叶轮后(3号轴承)和二级叶轮前(4号轴承)处对应的风机罩壳水平结合面分别布置水平和垂直振动传感器,并在裸露轴段上敷设反光条进行键相测量。

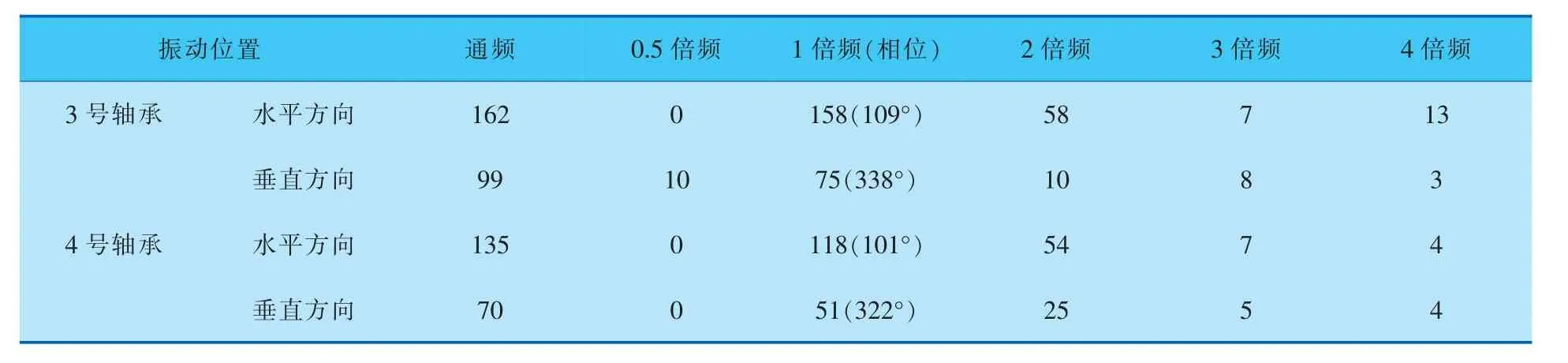

23日14时,启动一次风机,风机定速运行30 s后,相关保护动作,风机跳闸。表1为跳闸前振动测量结果,此时动叶开度为15%。

表1 一次风机振动测量结果 μm

基于表1中的数据可以得出:一级叶轮与二级叶轮水平振动均超过100μm,一级叶轮甚至达到162μm,说明DCS远传数据较为可靠,一次风机确实出现了振动异常的现象;振动以1倍频为主,存在不小的2倍频分量,还有少量的高频分量,低频(0.5倍频)分量整体较小,通过频率可以忽略。

此次一次风机启动,捕捉到了机组启动升速和停机惰走期间的振动数据。其中,升速期间由于时间较短,记录的振动数据较少;停机惰走期间的振动数据更为完整。据此,绘制了降速过程振动趋势图(图2)。

由图2可以看出,降速过程中,风机转速达900 r/min以上时存在振动峰值,3号和4号轴承对应位置水平振幅超过200μm。分析数据发现,此处振动峰值主要源于2倍频振动分量的突增(表2)。

表2 第1次停机惰走期间振动峰值的测量结果

图2 第1次降速过程振动趋势

15时,再次启动风机,此时动叶开度15%。稳定后测得:3号轴承水平方向振幅为161μm,垂直方向振幅为90μm;4号轴承水平方向振幅133μm,垂直方向振幅70μm。同时,DCS显示垂直方向振速5.6 mm/s,水平方向振速9.9 mm/s。此次试转55 min,期间调整了动叶开度,取两侧水平方向主要振动数据作趋势图(图3)。由图3可以看出:风机启动运行后,两侧水平振动略有降低;动叶开度由15%升至58%后,通频振幅略微上升,并随着运行时间的增长稳定上升至20μm;运行期间,2倍频振动分量较稳定,振幅的变化主要源于1倍频分量的变化;两侧为同向振动,1倍频 振动相位较为稳定。

图3 第2次启动过程振动趋势

16时,停止一次风机运行,再次记录风机停机惰走期间的振动数据,整体趋势与上次降速过程的情形相似,只是数值整体有所提高。

表3为第2次停机惰走期间振动峰值的测量结果,对比上次停机参数,此次停机振动峰值有了明显的提升,整体通频幅值增大30μm,各倍频分量均有所提高,尤其是2倍频的分量提高了50μm。

表3 第2次停机惰走期间振动峰值的测量结果

4 结果分析

通过对该一次风机的两次运行过程的振动测试,笔者认为该风机存在转子裂纹的可能性极大,判断依据如下:

a.从定速后的振动频谱看,该风机振动主要是倍频振动,尤其是1倍频与2倍频的振动分量较大,几乎不存在低频杂波。振动的频谱结构基本说明该风机支撑情况良好,结合现场对各个支撑导叶和轴承洼窝的检查情况,笔者初步判断振动故障主要源于转动部件。由于通过频率较低,因此可排除两级动叶同步度差的情况。

b.考虑振动劣化过程,转动部件应存在一个持续恶化的故障原因。现场检查各螺丝部件,并未发现任何问题,因此笔者开始怀疑风机转子存在裂纹,并仍在持续扩展。同时,从风机两次停机惰走期的振动参数来看,该转子在910~950 r/min时存在2倍频峰值,对比转子1 984 r/min的临界转速,发生2倍频峰值区域恰巧是转子副临界区。一般情况,当转子出现横向裂纹,由于转子两侧刚度不对称,使得2倍频振动分量增大,当转子转到0.5倍临界转速时,极易出现2倍频分量峰值。同时,由于裂纹的存在,造成转子刚度的降低,导致转子产生一定的不平衡量,且该不平衡量将随着裂纹的扩展持续增大,引起转子1倍频振动分量和通频值的快速增大。

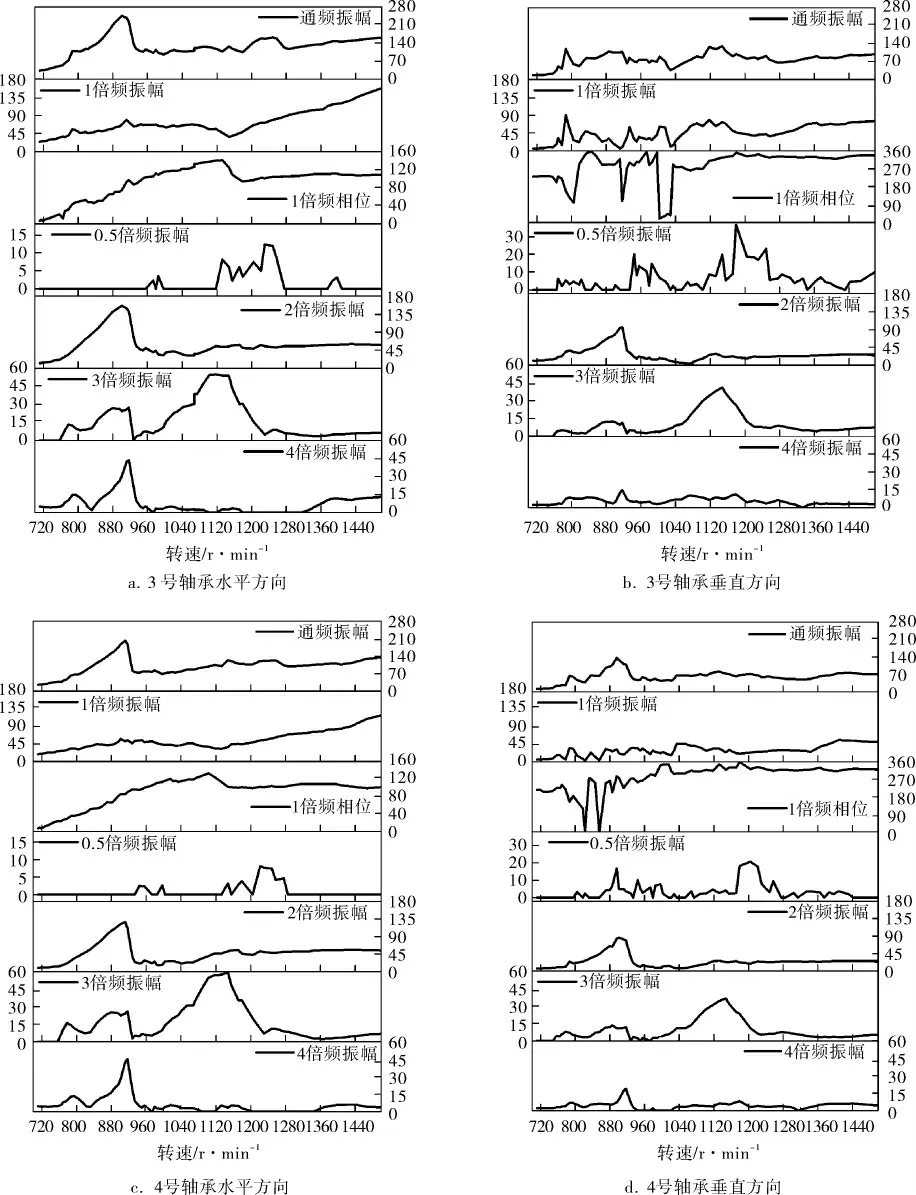

图4为4次停机时DCS记录的振速峰值,4次停机的时间节点分别为11月18日首次检修前、20日第2次检修前、23日首次振动测试前和23日第2次振动测试前。由图4可以看出,仅启停3次,累计运行5 h,两侧振速已增至5.5 mm/s,如此剧烈的振动劣化,说明此期间转子横向裂纹产生了明显的扩展,甚至每次启动都促进了转子裂纹的扩展。考虑到一次风机轴颈较细,不建议再次试转风机,应立即解体检查。

图4 停机时振速峰值变化趋势

5 解体检查

检修人员将风机转子抽出后,对转轴进行了仔细检查,尤其是各圆角处。经检查发现,在靠近一级叶轮处的过渡段存在明显的横向裂纹(图5),裂纹长达300 mm(该处轴颈周长540 mm)。考虑到设备安全,该转子作报废处理。

图5 裂纹实拍照片

重新更换转子后,风机再次启动,转动平稳,DCS远传振速1.6 mm/s,就地振动测试通频振幅均低于25μm。风机振动故障消除,机组得以正常投入生产运行。

6 结束语

针对某600 MW机组一次风机振动的快速劣化现象,通过现场振动测试分析认为该风机转子存在横向裂纹,并经检修得以验证,最终通过更换风机转子,解决了该风机振动故障。基于上述过程得出如下经验:风机转子惰走期间,当副临界转速区出现明显的2倍频峰值,且随运行时间和停机次数稳步增加时,转子极有可能出现横向裂纹,此时应密切关注设备运行状态;当此类风机转子出现横向裂纹时,振动极有可能呈现指数形式劣化,即随着运行时间的延长,振动劣化将越发迅速。