600 MW等级汽轮机凝汽器管型数值仿真分析

权亮杰,尹刚,陈家卫,向娟,姚润贤

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 前言

在现代大型电站凝气式汽轮机组的热力循环中,凝汽器主要承担系统冷源作用,其主要任务是将汽轮机排汽凝结成水并在汽轮机排气口建立并维持一定真空度。根据电厂运行卡诺循环,循环热效率见式(1)。

其中Tcond为凝汽器的凝结温度,是凝汽器背压的单值函数,凝汽器背压越低,总的循环热效率越高。

根据工程经验,凝汽器背压每降低0.5 kPa,循环效率提高0.4%,对于600 MW等级的汽轮机,可提高2.4 MW的发电量,每天可为电厂增加2.9万元的收益。而凝汽器背压的维持主要是通过凝汽器冷却管凝结换热来实现,不同的凝汽器冷却管型结构对凝汽器整体的换热效率有着较大差异,进而凝汽器背压也大不相同。因此冷却排管结构的优劣对电厂发电效率有着至关重要的影响。

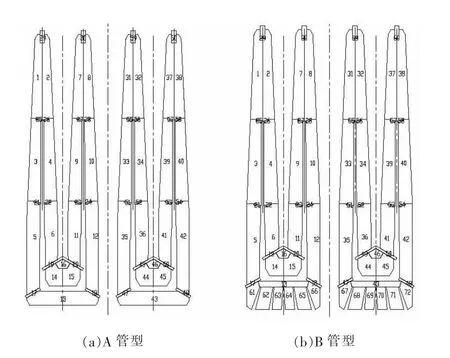

目前国内600 MW等级常规火电项目凝汽器排管结构是普遍采用双山型管束结构,典型性布置如图1(a)所示。该排管结构经过长期的工程实践验证,汽流阻力小、流场分布均匀,具有良好的换热性能。随着我国火电机组容量不断增大,该管束结构在600 MW等级及以上大型电站汽轮机组应用时需要进行适应性优化,方能保证在兼顾凝汽器的结构经济型同时实现换热性能的最优化,优化后的管型如图1(b)型所示。

国内某公司开发出1种新型的仿生双联树形管束结构,具体管束结构形式如图1(c)所示。

国内另一公司针对600 MW等级机组凝汽器开发出了塔型侧抽式管束结构,如图1(d)所示。

图1 汽轮机凝汽器主要管型结构

为了更全面地了解上述各种管束结构的热力性能,采用专业化的凝汽器管束分析软件,分别对上述A、B、C、D管束结构汽侧空间的流场进行数值仿真计算,通过对不同管束结构凝汽器汽侧空间的压力场、空气浓度场、传热系数分布场、速度矢量场进行综合分析,对不同管型结构的换热性能的优劣进行评估。

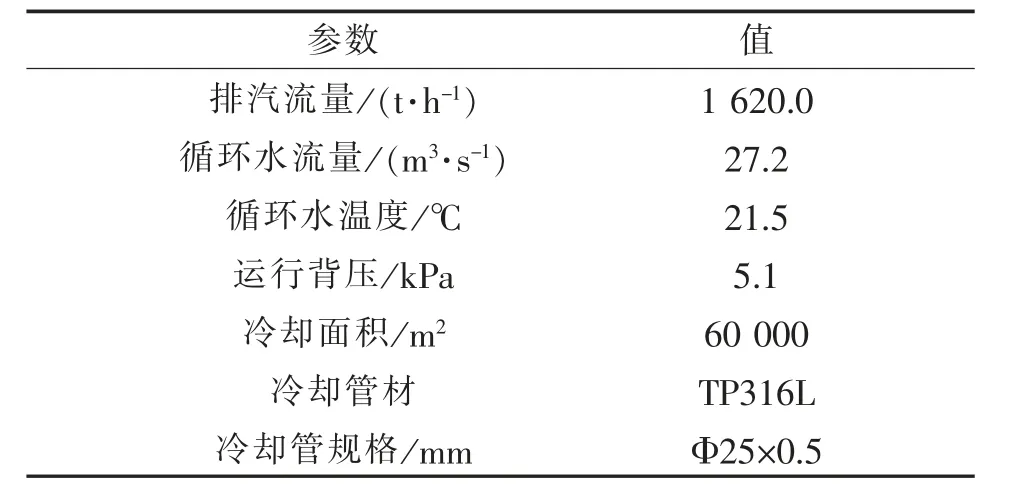

1 凝汽器管型计算输入参数

为保证对各管型结构分析结果的一致性与准确性,在分析过程中,各管型结构均以某600 MW火电机组设计运行数据为计算输入条件,凝汽器设计结构形式为刚性支撑、双背压、双壳体、单流程、表面式凝汽器。其余相关设计参数见表1。

表1 凝汽器管型主要计算输入参数

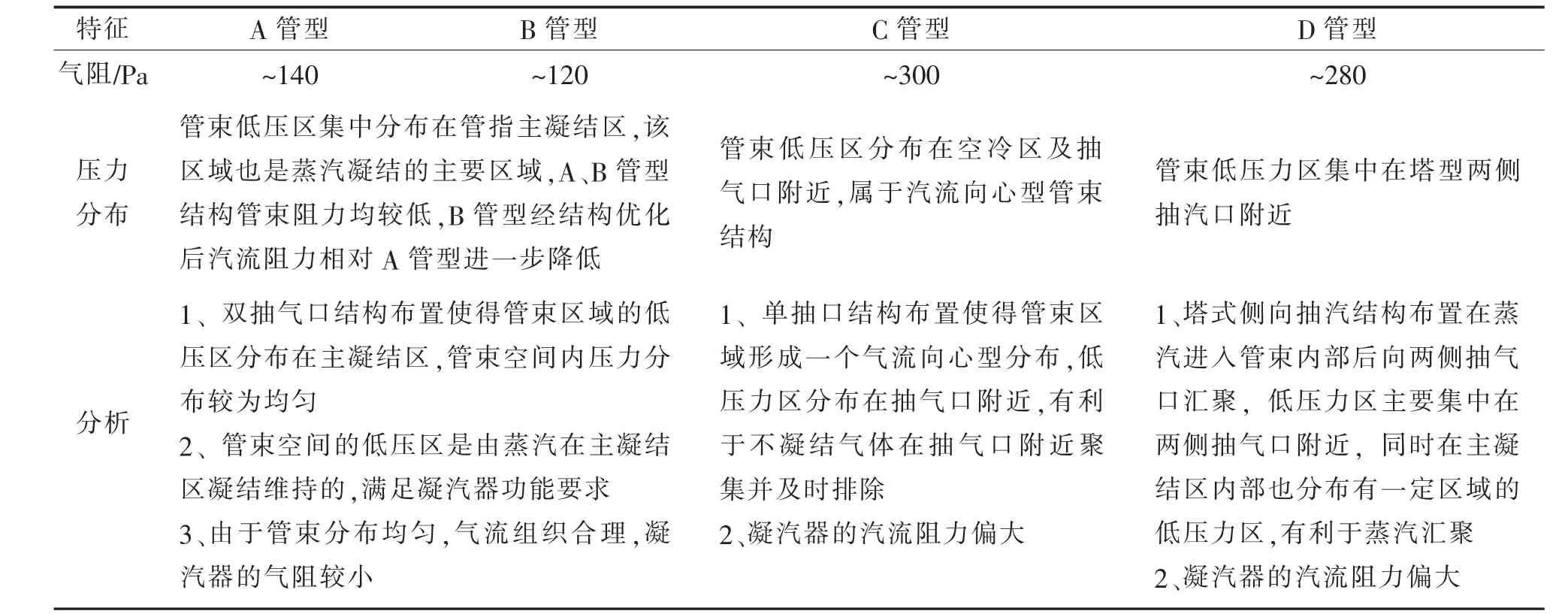

2 凝汽器管型结构几何模型对比

根据前述的技术输入条件,在保持相同的换热面积、管板高度的情况下,结合A、B、C、D 4种管型结构的布置特点,进行相应的排管布置,形成不同管型结构的几何模型,如图2所示。

图2 各管型结构几何模型

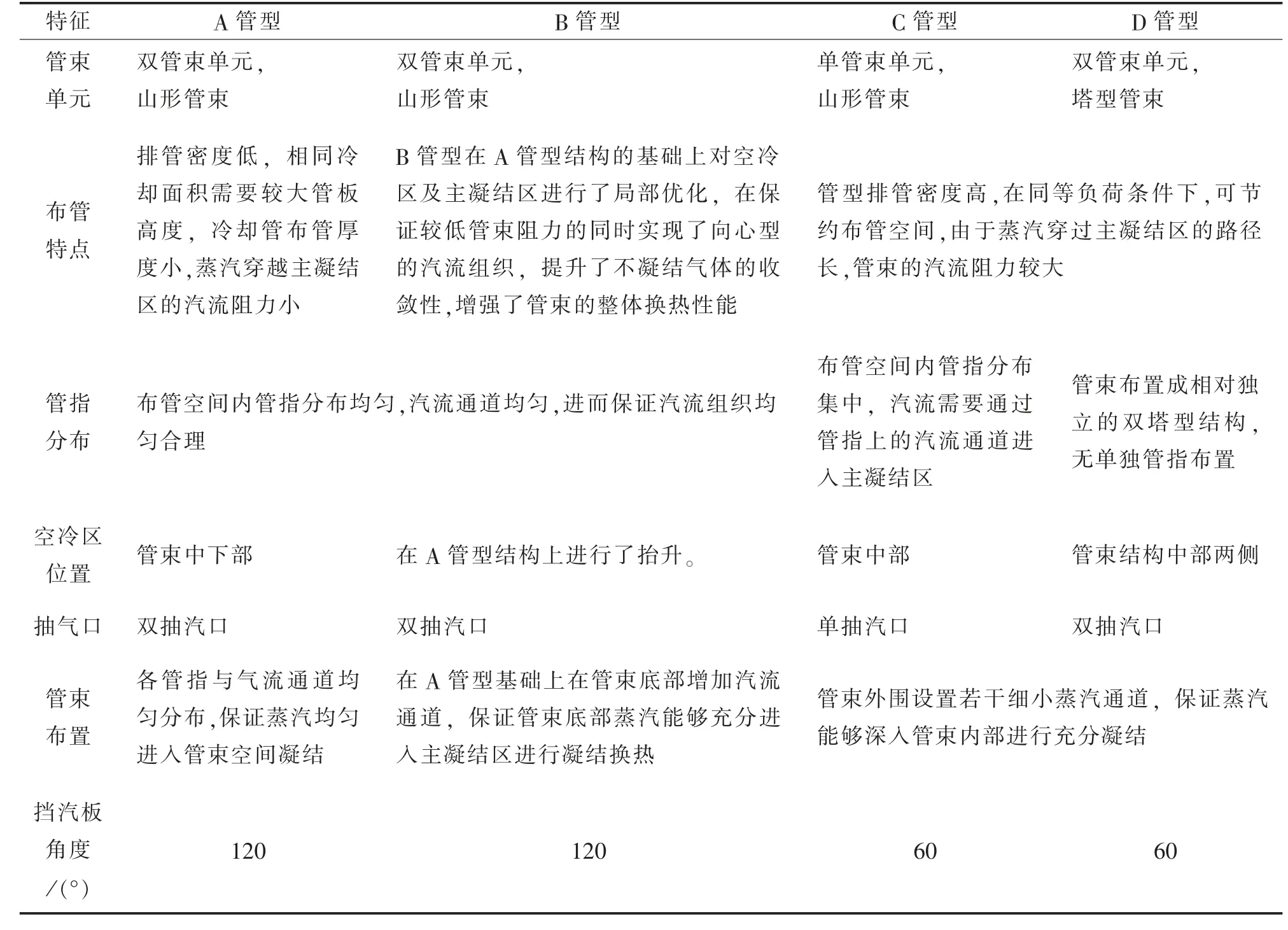

根据不同管型几何模型布置情况,对不同管型结构的主凝结区、空冷区、抽气口、挡汽板布置等结构进行对比分析,结果见表2。

表2 不同管型结构几何模型对比分析

在前述各管型结构几何模型的基础上,利用专用的凝汽器热力性能数值仿真分析软件对各管型结构进行数值仿真分析,根据仿真分析结构分别针对各管型结构的压力场、不凝结气体浓度场、传热系数场、速度矢量场进行对比分析,进一步得出各管型的热力性能特点。

3 凝汽器各管型结构压力场分布对比分析

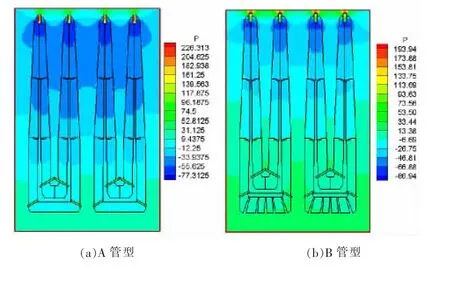

通过对凝汽器管束结构的压力场分布进行分析,进而了解管束不同结构位置的压力分布情况,如图3所示,可进一步评估管束的汽流阻力特性。

图3 各管型结构压力场分布

根据不同管型结构的压力场分布情况,可看出不同管束结构的压力场分布均有各自的特点,具体分析结果见表3。

表3 不同管型结构压力场对比分析

通过上述分析,在压力场分布对凝汽器整体性能影响方面,A、B 2种管型的压力场性能明显优于其他2种管型结构。

4 凝汽器各管型结构不凝结气体浓度场分布对比分析

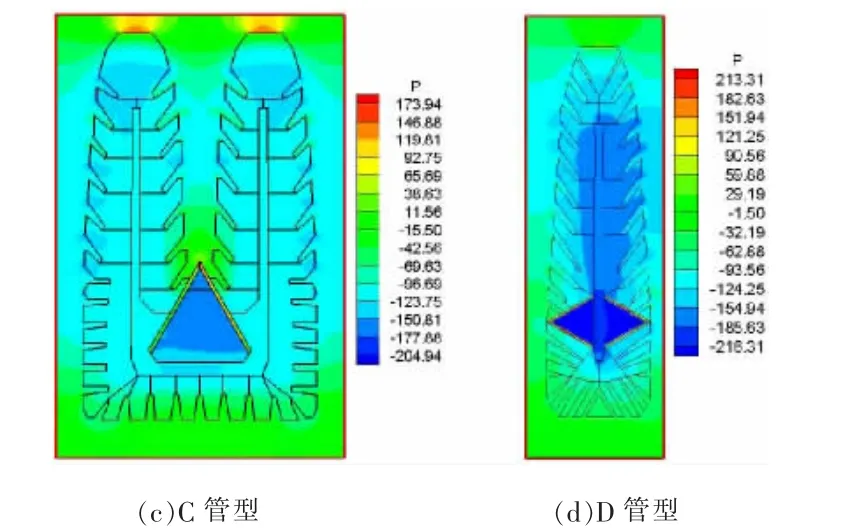

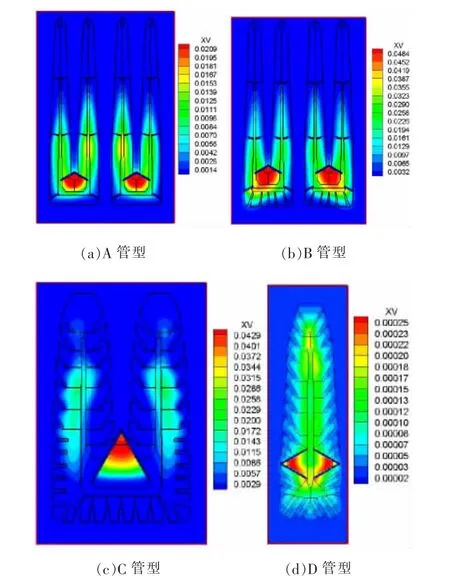

进入凝汽器的汽轮机排汽不可避免会携带部分系统泄漏的不凝结气体,在凝汽器主凝结区域凝结过程中,大量的蒸汽不断被凝结成水,而不凝结气体则在冷却管外壁不断聚集,最终形成一层气膜阻断蒸汽与冷却管的接触换热,将大大降低凝汽器换热性能。因此在凝汽器管束结构设计过程中通常设置有相应的抽气口,将含有大量不凝结气体的汽-气混合物抽走排至凝汽器外部,降低不凝结气体薄膜对凝汽器性能的影响。因此凝汽器抽气口的布置型式和布置位置对凝汽器热力性能有着非常大的影响。通过对凝汽器管束结构的不凝结气体浓度场分布进行分析,进而了解管束不同结构不凝结气体的浓度分布情况,可进一步对管束不凝结气体的收敛性进行评估,由此判断抽气口布置的合理性。各管型结构的不凝结气体浓度场分布如图4所示。

图4 各管型结构不凝结气体浓度场分布

根据不同管型结构的不凝结气体浓度场分布情况,可看出不同管束结构的不凝结气体浓度场分布有较大差异,具体分析结果见表4。

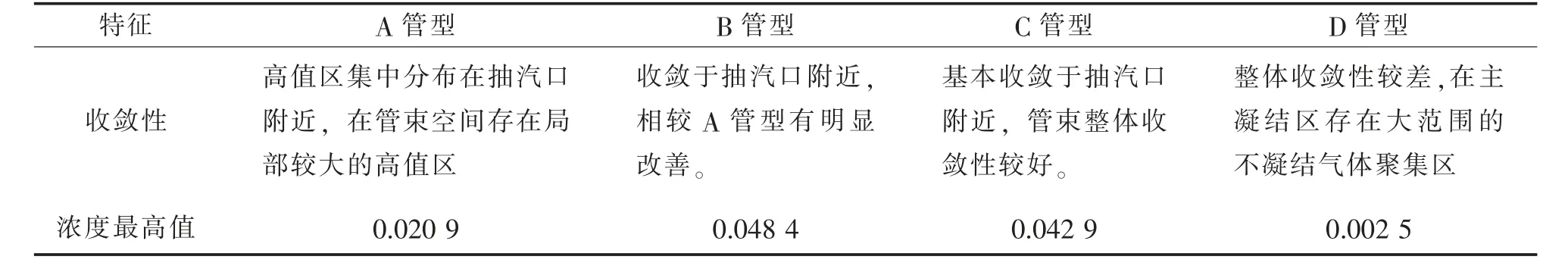

表4 不同管型结构不凝结气体浓度场对比分析

通过上述分析,在不凝结气体浓度场对凝汽器整体性能影响方面,B、C 2种管型的不凝结气体收敛性明显优于其他2种管型结构。

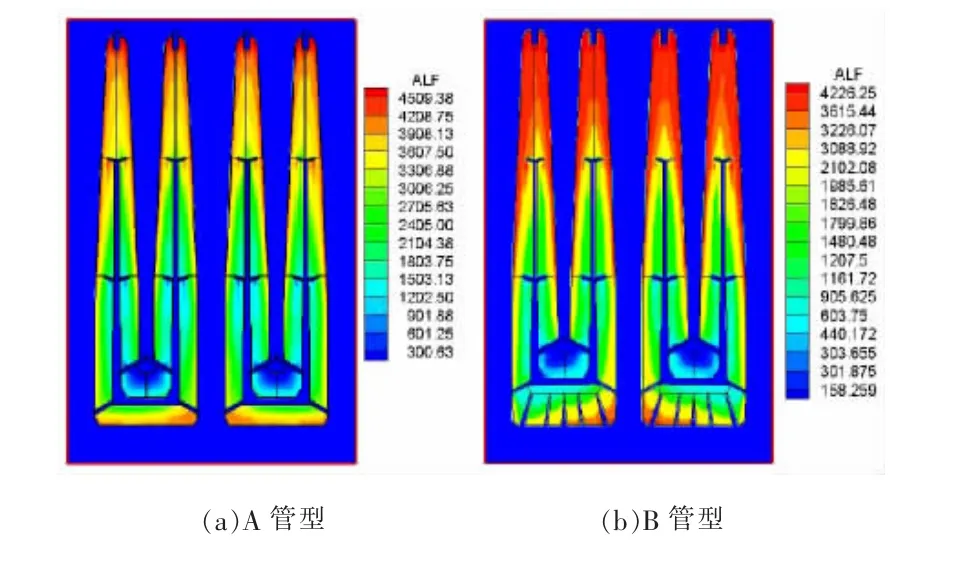

5 凝汽器各管型结构传热系数场分布对比分析

凝汽器的凝结换热功能主要体现在传热系数的大小和分布情况。通过分析凝汽器管型结构的传热系数场分布,可了解管束不同区域冷却管的传热情况,进而熟悉凝汽器的整体传热性能的优劣。各管型结构的传热系数场分布如图5所示。

图5 各管型结构传热系数场分布

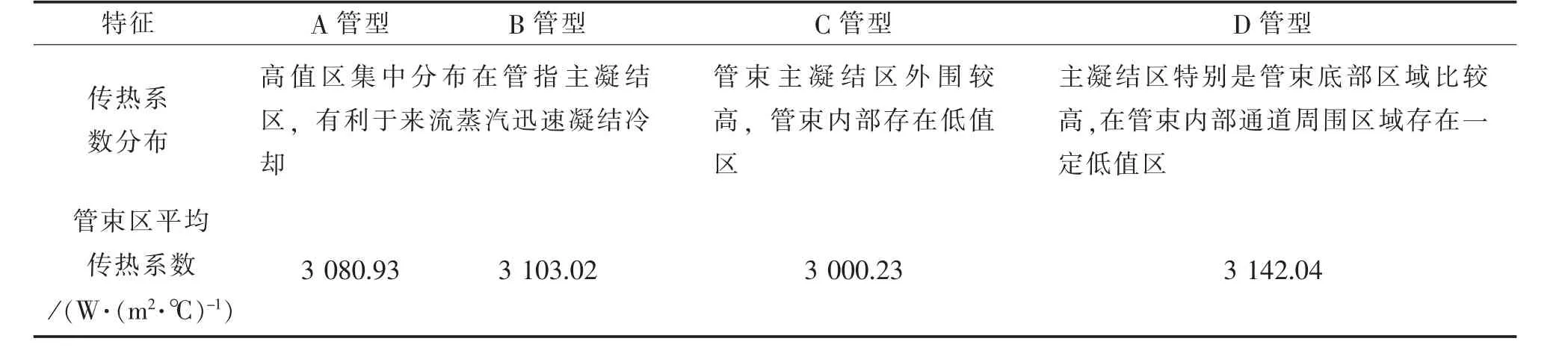

根据不同管型结构的传热系数场分布情况对各管型结构的传热系数分布及综合传热性能进行对比分析,具体情况见表5。

表5 不同管型结构几何模型对比分析

通过上述分析,各管型结构传热系数高值区均集中在主凝结区域,各管型的平均传热系数基本相当,其中B、D管型略有优势。

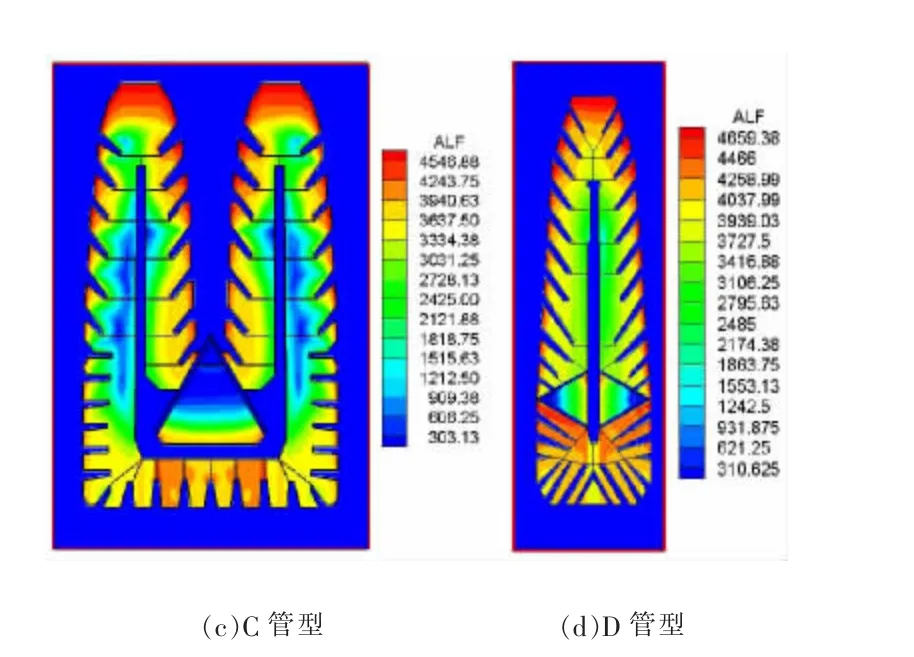

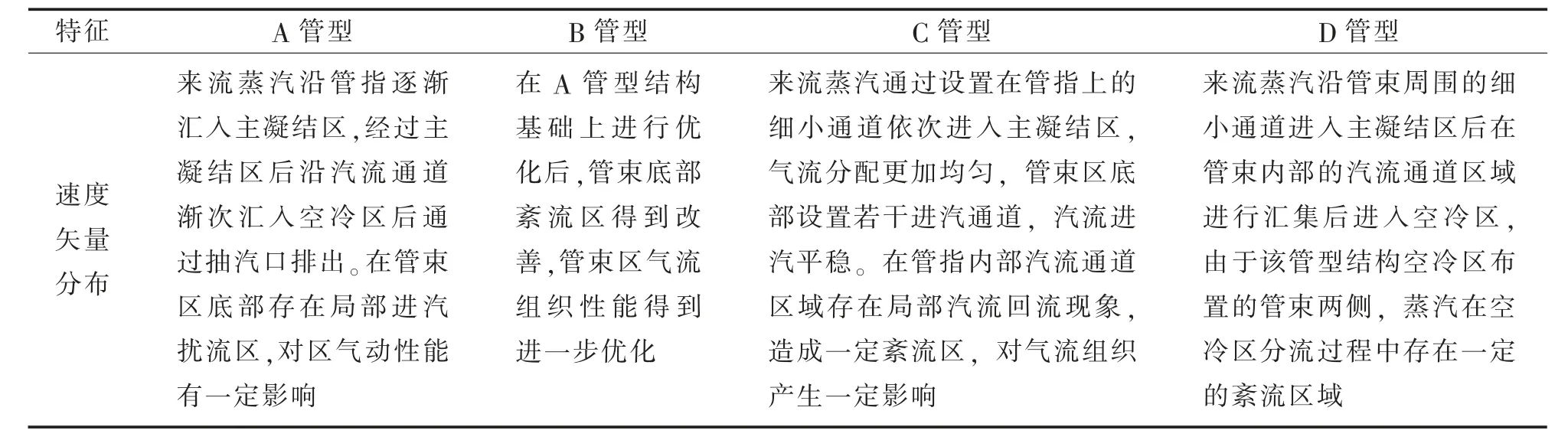

6 凝汽器各管型结构速度矢量场分布对比分析

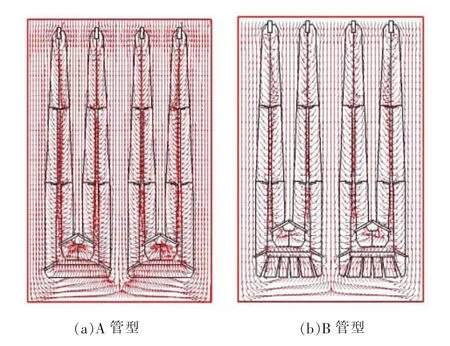

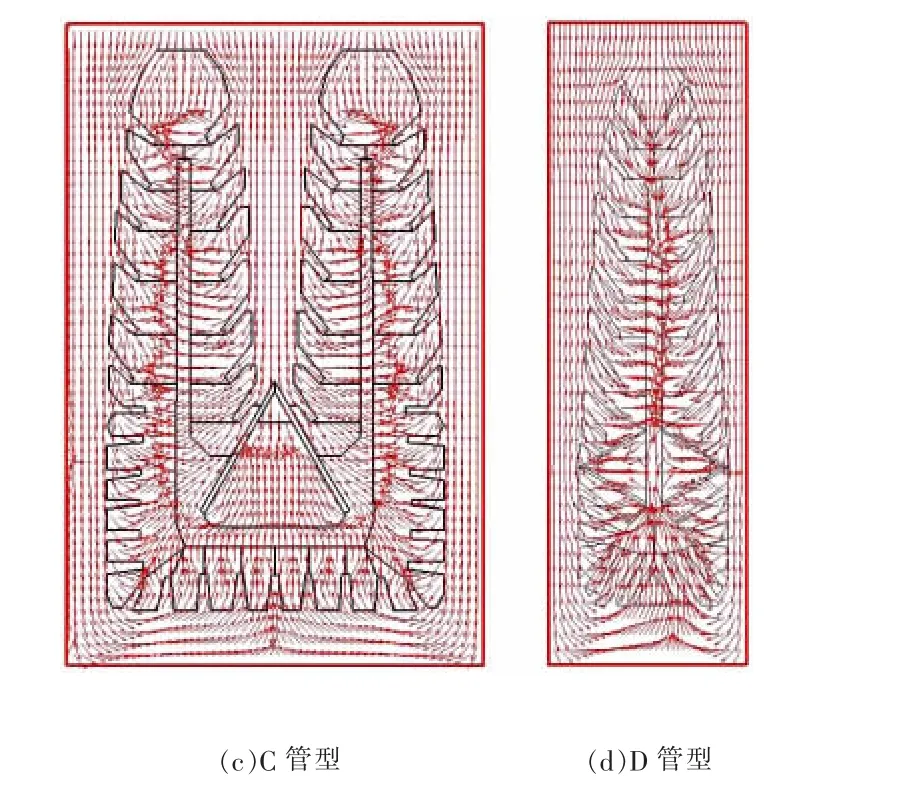

汽轮机排气在凝汽器管束空间的气流组织情况对蒸汽在管束空间的分布均匀性具有重要影响,进而影响管束各区域的传热性能。通过凝汽器管型结构的速度矢量场分布可快速了解到蒸汽的气流组织情况以及管束涡流区域的分布区域,进而可对管束区的气动性能进行评判。各管型结构的速度矢量场分布如图6所示。

图6 各管型结构速度矢量场分布

通过对上述各管型结构的速度矢量场分布情况进行对比分析,得出不同管型结构的气流组织特点,具体分析结果见表6。

表6 不同管型结构速度矢量场对比分析

通过上述分析,各管型结构气流组织各有特点,综合紊流区域对凝汽器的整体性能影响情况,B、C管型结构略有优势。

7 结论

本文通过数值仿真的方法对A、B、C、D 4种管型结构的压力场、不凝结气体浓度场、传热系数场、速度矢量场进行综合分析,不同管型结构在不同的凝汽器性能方面具有各自的特点。

经优化后的B管型结构具有明显的综合优势。其中C管型在汽流组织与抽汽口布置方面具有一定优势。D管型在传热性能方面有一定优势。本研究对凝汽器各管型结构的进一步优化具有一定指导意义。