某汽轮机阀门密封结构优化分析

师春燕,陈贝贝,章艳,何长川,刘金芳,陈铁宁

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

1 概述

阀门是汽轮机主机结构中的关键部件之一,对于保护机组安全启停和运行有着极其重要的作用。而阀门的密封性能则直接影响着阀门的质量,机组的经济性、安全可靠性等。在阀门的设计过程中,主要从密封材料开发、密封结构设计、密封性能等3个方面进行密封设计[1]。在阀门的实际运行过程中,除了受到高温高压的蒸汽载荷外,还受到反复开启、磨损、腐蚀、开裂等因素的影响,因此必须在设计阀门密封结构的时候,要保证足够的密封性能。

国内对汽轮机阀门相关的研究已有不少,结构强度方面,比如陈诗坤[2]等对主汽-调节阀快速启动下的结构强度进行分析优化。但更多文献集中于阀杆断裂[3]、阀门卡涩[4]问题的解决。尽管也有学者对阀门漏汽性能进行分析,如白福雨[5]等对300 MW汽轮机主汽阀内漏原因进行了分析处理,但是有关密封环密封性能的研究较少看到。

本文主要对某汽轮机阀门密封结构进行受力分析、结构优化,并对不同方案的结构密封接触压力进行对比分析。另外,也根据密封环的材料特性如应变硬化指数等进行有限元分析及研究。通过分析不同硬化指数对材料密封性能的影响,得到密封压力的波动范围。本文的研究方法对今后类似密封结构的设计提供了设计思路。

2 某阀门结构简介

该阀门主要结构如图1所示,由阀壳、销紧套、阀盖、止动环、压紧环以及密封环构成。密封原理为:阀门工作时,销紧套在主蒸汽压力S1的作用下与压紧环配合,推动密封环贴紧阀壳,防止高温蒸汽由压力S1所在的腔室进入压力S2所在的腔室。由于S2腔室与轴封母管连通,若高温蒸汽大量漏入轴封母管,就会造成轴封母管温度急剧升高,影响机组的安全可靠性。因此,对于密封环的选材,通常选择相对较软的材料,以保证密封环与阀壳贴紧,同时不会碰伤阀壳。

图1 主汽阀结构简化示意图

本文从密封结构的理论力学模型、材料力学特性以及密封压力波动等方面对密封结构进行优化分析。

3 力学模型建立

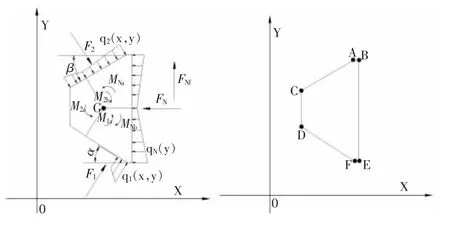

在机组运行过程中,密封环主要受到以下几种力的作用:(1)蒸汽压力作用在销紧套上,对密封环产生的接触力F1;(2)压紧环对密封环的压紧力F2;(3)压力S2对密封环的压力;(4)阀壳对密封环产生的接触压力。忽略重力对密封结构的影响,结合实际工作压力,S1一般远远大于S2以及环境压力,因此不考虑S2以及大气压力对结构的影响,可以得到密封环的受力分析简图,如图2所示。

图2 密封环结构受力分析简化示意图

根据图2所示的密封环受力图,以及X方向、Y方向、型心G,建立密封环的力和力矩平衡方程为:

式中,α、β分别为密封环与销紧套、压紧环的夹角;FN、FNf分别为密封环与阀壳的接触法向接触力以及接触摩擦力;字母“M”表示弯矩,其下标“1”、 “2”、 “N”分别表示F1、F2、FN产生的弯矩,下标“a” “b”分别表示弯矩的逆时针、顺时针方向,q1(x,y)、q2(x,y)、qN(x,y)分别为面密度载荷。

通过式(1),可以直接得出FN的表达式,可以看出FN与夹角α、β成正比,密封环的2个夹角α、β越大,则FN越大。相应地,FN产生的接触压力则会增加。由于密封环周围销紧套、压紧环等结构型式已经确定,则F1、F2、α、β即为常量,因此只能通过改变局部密封压力分布的大小增大密封环与阀壳的局部接触压力。

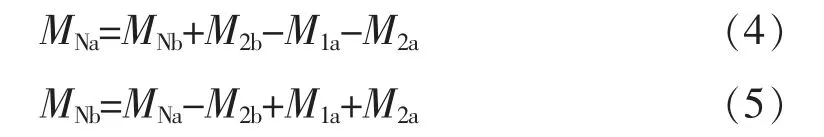

由于先前的设计思路是B、E均保持较高的接触压力水平,但密封环要承受反复启动停机载荷,产生塑性变形导致B、E点密封压力降低,漏汽现象发生。因此可以通过单方面增加B或者E点的局部接触压力,从而达到密封目的。改变接触压力的方法可以通过改变q1(x,y)、q2(x,y)、qN(x,y)实现,根据式(3)得到MNa、MNb的表达式,见式(4~5)。

由式(4)可知:若增加B点的接触压力,即MNa增大,则M1a减小,M2a减小,M2b增大,MNb增大。但接触面总合力FN不变,则MNb应该减小以增加B点接触压力。q1(x,y)简化为集中力F1,位置作用于D点,q2(x,y)简化为集中力F2,位置作用于A点,可以得到B点的最大接触压力qB。

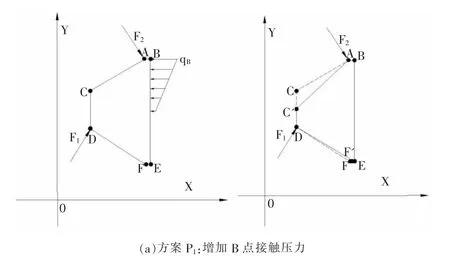

同理,根据式(5)得到:若增加E点的接触压力,则M1a增大,M2a增大,M2b减小,MNa则应减小以增加E点接触压力,可以得到E点的最大接触压力qE。按照这2种优化思路,密封环的受力分布则简化为图3。

图3 2种密封环结构优化方案的受力简图

图3的2种简化结构均可以满足密封要求,且比原结构方案更优的局部接触应力。因此在后续分析中,将上述2种方案均与原方案进行了对比研究。

4 材料性能影响分析

密封环材料的选取与其结构以及工作的工况有关,通常选用线膨胀系数较大、且硬度较低的材料,以免碰伤阀壳。在有限元模拟分析时,密封环的塑性性能数据通常由试验得到。数据的准确性直接关系到模拟结果的准确性,以及结构优化的方向是否正确。

在材料试验中,通常采用单轴拉伸试验获得对应的单轴工程应力应变关系,见式(6~7)。

式中:F为拉伸载荷;A0为拉伸试样的原始横截面积;L0为用于测量拉伸变形的原始标距;L为变形后的试样长度。

为了描述材料的塑性阶段的力学性能,一般采用真应力σr和真应变εr表示,见式(8~9)。

工程应用中,绝大多数金属材料的应力应变曲线满足Holloman方程表达式,见式(10)。

式中:K为与材料相关的参数,可以通过工作温度对应的屈服强度σp0.2求得;n为硬化指数,一般通过材料的拉伸试验获得。

对于屈服点则有式(11)成立。

E为该温度下屈服点对应的弹性模量,根据求得的K和n可以得出该材料的真应力应变曲线。表1为材料在620℃下的实验数据对应的硬化指数n的统计值。

表1 密封环材料应变硬化指数n的试验统计数据

由表1可知,硬化指数n在±3σ范围内的正态分布曲线如图4所示,n的平均值为0.25,标准差σ为0.012。

图4 硬化指数n的试验数据正态分布图

不同n的取值会影响材料的真应力应变曲线变化。根据不同n值按照Holloman公式进行拟合,得到其对应的真应力应变曲线如图5所示。

图5 硬化指数对真应力应变曲线的影响

由图5可以看出,硬化指数n的差异直接影响材料的应力以及应变水平。在同等应变水平下,硬化指数越大,应力越高。因此,在有限元分析密封性时,需要充分考虑硬化指数n对密封压力的影响。

5 不同密封环结构型式的有限元对比分析

5.1 计算载荷及边界考虑

在有限元计算中,阀门结构简化为轴对称模型,主要考虑蒸汽对销紧套向上的顶紧力。压紧环与销紧套分别与密封环上下面接触考虑,密封环与阀壳设置接触,以研究这3个接触面的接触压力分布。

5.2 不同密封环结构的接触应力对比

对原方案以及P1、P2方案进行对比分析验证理论分析的正确性,n取0.23的真应力应变曲线进行模拟。为了方便描述3个密封面上的接触压力分布,分别定义3条有方向的线段,向量AC、DF、BE分别表示密封环的3个接触面上的接触压力分布。

由图6可以看出,原方案密封环的AC边、DF边局部接触应力水平较高,将近600 MPa,而BE边最大接触应力约270 MPa,相对来说较低。当阀门反复关闭打开时,会使得密封环的塑性变形增加,密封压力降低。那么在这种情况下,接触应力低的位置最有可能发生蒸汽泄漏。因此,密封环BE边的密封压力必须有效提高。

图6 原方案密封环的密封压力分布

根据前面密封环的理论受力分析,图7为不同结构方案下BE边的接触压力分布,可以看出:相对于原始方案,方案P1和P2均有效提高了局部接触压力,从270 MPa提高到450 MPa左右。

图7 不同方案的密封环BE方向密封压力分布

5.3 塑性特性对密封环接触应力的影响

由密封环的材料特性可知,硬化指数n的取值不同,也影响着材料的弹塑性本构方程,亦会影响密封面的接触压力。因此需要对不同硬化指数下的密封环接触应力进行对比分析。由于本文对密封研究的侧重点在于BE接触面的接触压力,因此仅对该接触面进行研究。图8为原方案、方案P1以及方案P2在不同硬化指数n的BE方向密封压力分布曲线图。

图8 不同方案在不同硬化指数下的BE方向密封压力分布

由图8可以得到不同硬化指数下各方案BE方向局部峰值接触压力对比,见表2。

表2 局部峰值接触压力对比MPa

由表2可知:(1)有限元计算的局部峰值应力出现的位置与理论分析略有不同,但均出现在了比较靠近B或E的位置,说明有限元分析结果与理论分析基本一致; (2)硬化指数越高,则接触压力越大;(3)方案P1和P2相对于原方案,均有效提高了局部峰值接触压力。

若考虑硬化指数对接触压力的影响,均值压力和局部峰值压力波动范围见表3。

表3 考虑硬化指数n影响的均值压力以及局部峰值压力波动范围MPa

由表3可见,方案P1和P2局部峰值压力均值较大,且波动范围也处于较高水平,密封压力水平较高。

6 实际运行效果验证

图9所示为某1 000 MW等级机组汽轮机高压主汽阀密封结构优化前后的运行数据汇总,从图中可以看出,轴封母管金属温度显著降低(并且由结构优化前的510℃降到320℃)。结果表明主汽阀漏汽问题得到明显改善,密封结果与理论分析、有限元分析的结果基本一致。

图9 某1 000 MW等级机组轴封母管温度

7 总结

本文根据某汽轮机阀门密封结构进行受力分析以及结构优化,以及对密封材料特性的研究结果表明:

(1)通过密封环结构优化,提高了密封环与阀壳接触局部位置的接触压力,有限元分析结果表明相应位置附近也产生了较高的接触压力,与理论分析结果基本一致。

(2)方案P1和P2均比原结构的密封接触压力提高100~200 MPa,。

(3)密封环材料的应变硬化指数对密封接触压力产生影响,就密封环与阀壳接触面而言,硬化指数越大,则接触压力越大,越有利于密封。

(4)机组的运行数据表明,密封结构优化后,轴封母管金属温度显著降低,与理论分析、有限元分析的结果基本一致。