基于Petro-SIM软件 模拟连续重整待生催化剂碳含量的研究

朱英娣

(中国石化塔河炼化有限责任公司,新疆阿克苏 842000)

某炼厂连续重整装置设计规模60万t/a,是汽油产品质量达标最重要的装置之一。采用具有自主知识产权的国产超低压连续重整工艺,选用PS-VI系列Pt-Sn催化剂,主要生产高辛烷值汽油调和组分,副产重整氢气和液化石油气等。再生部分采用连续再生技术,再生能力500 kg/h,通过闭锁料斗和再生器实现催化剂的连续循环和再生,使得催化剂始终保持较高的芳烃转化率,可长周期稳定生产高辛烷值汽油调和组分。

重整反应过程的中间产物烯烃聚合和环化生成的稠环化合物,在催化剂活性金属位和载体的酸性中心上生成积碳[1-2],使得油品与活性中心的接触面积降低。连续重整待生催化剂的碳含量通常控制在1.5%~5%(w),当积碳量上升至5%(w)[3-4], 催化剂活性和选择性会大大降低,导致重整装置液收、汽油芳烃含量及辛烷值大幅下降。因此对于连续重整工艺,需对催化剂碳含量进行连续监测和准确测定,为再生烧焦提供可靠的数据支撑[5]。该文依据再生器烧焦段的化学反应及热量平衡,利用Petro-SIM软件建立了再生器烧焦模型。该模型能根据实际生产中催化剂的循环速度、催化剂进出再生器的温度及再生气进出再生器的温度,实时计算出待生催化剂的碳含量,能大大减少检测频次。

1 催化剂再生过程描述

烧焦的目的是把催化剂上的积碳烧掉,主要反应机理是焦炭与氧气在一定温度下燃烧,产生二氧化碳、水,并放出热量。再生器中,催化剂自上而下通过烧焦段、氯氧化段和焙烧段,实现烧焦、氧化和焙烧过程,使催化剂碳含量由1.5%~5%(w)降至0.2%(w)以下。

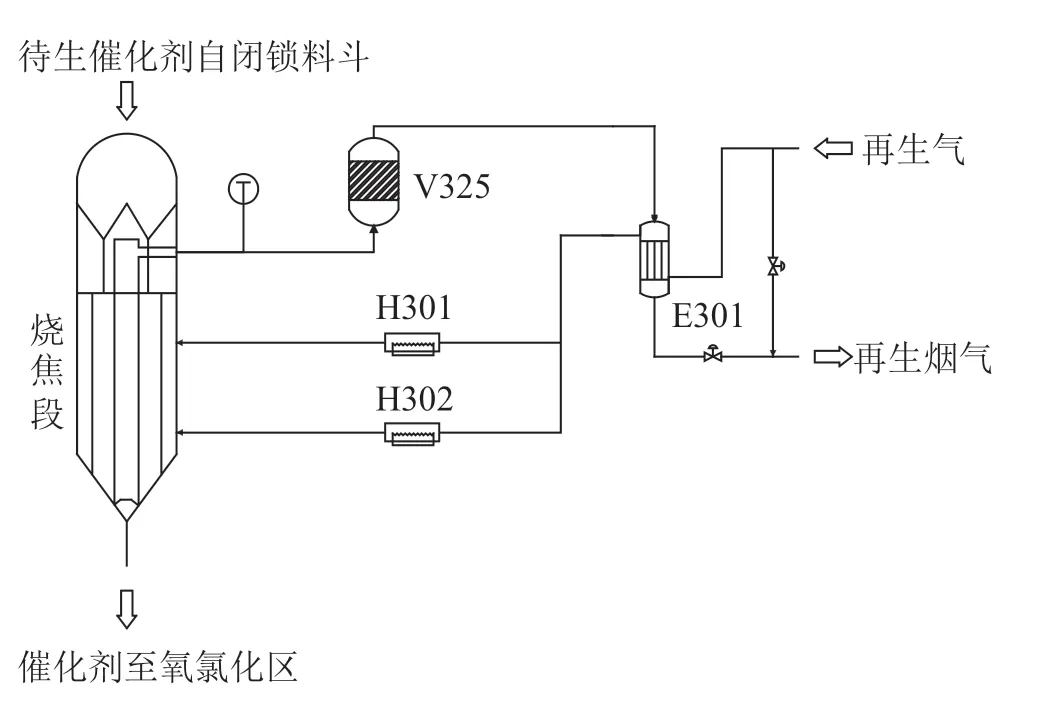

1.1 烧焦段流程

待生催化剂从再生器顶部进入烧焦段环形床层,依靠重力向下缓慢移动[6],含氧量为0.5%~0.8%(φ)的再生气体(主要组成为氮气、二氧化碳和氧气)经加热到474℃左右,进入烧焦段中部及下部,在烧焦段中气体与催化剂逆流接触,并通过烧焦反应除去催化剂上的积碳。再生烟气从再生器上部抽出,经脱氯、冷却、干燥后实现循环利用,烧焦段流程见图1。

图1 再生器烧焦段工艺流程

由于催化剂上的Pt对CO有助燃作用,因此,再生过程中生成的CO完全转化为CO2,即积碳在烧焦段完全燃烧[7]。

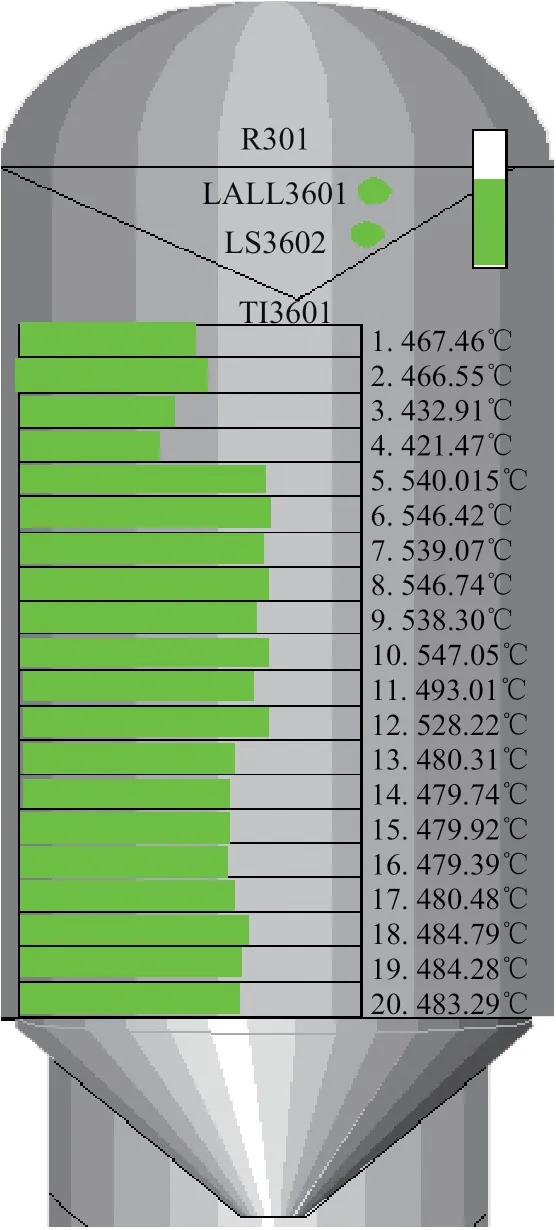

1.2 烧焦段温度分布

烧焦段的温度从上到下纵向分布,见图2,并遵循以下规律:

图2 再生器烧焦段温度分布

1)温度峰值处于烧焦区顶部向下40%处,即5~12层,床层温度高达550℃,说明此处烧焦速率最快、反应最为剧烈。

2)13层以后,随着碳含量的逐渐减少,烧焦反应减弱,放热量也随之减少,床层温度基本恒定,呈现平坦趋势。

2 R301烧焦段反应及热量平衡模拟

2.1 烧焦段工艺参数分析

影响催化剂再生效果的工艺参数有催化剂循环量(循环速率)、再生循环气氧含量、待生催化剂碳含量及再生气循环量。催化剂烧焦必须全部在烧焦区发生,如果烧焦不完全,高碳催化剂转移到氯化区和焙烧区,将造成催化剂烧结、再生器内构件烧损。

1)催化剂循环量(循环速率)

催化剂循环量由逻辑控制系统通过压力平衡控制闭锁料斗来实现,循环速率通常由再生气氧含量、待生催化剂碳含量和再生气循环量来决定,以保证烧碳全部在烧焦区完成。该次模拟选用再生装置正常生产时的催化剂循环速率70%。

2)再生循环气氧含量

在正常操作中,再生循环气氧含量是再生过程中最直接的调节参数。正常控制再生氧含量为0.5%~ 0.8%(φ)。氧含量过高将导致烧焦反应过于激烈、烧焦区温度超高,对催化剂造成损害,甚至因超温损坏再生器内构件等设备。氧含量过低会导致烧焦缓慢,造成烧焦区内烧焦不彻底,使含焦催化剂进入氯化区发生烧焦反应,造成氧氯化区超温,改变催化剂载体氧化铝状态,致使铂聚结,损害氯化区设备。该次模拟选用正常生产时的氧含量0.54%。

3)待生催化剂碳含量

催化剂碳含量是进料速率、产品辛烷值、进料质量、反应器压力及催化剂循环速率的函数。该次模拟采用的待生催化剂焦炭操作范围是1.5%~5%(w)。在这个范围内,催化剂达到最优的使用性能和寿命。

4)再生循环气流量

再生循环气流量是再生气循环压缩机供给的最大流率,是该压缩机额定流率和贯穿烧焦区回路压力降的函数。正常生产中烧焦区气体流量稍有波动。

2.2 数据采集和分析

分别选取装置标定数据中进出再生器进行再生的循环气组成,见表1。

表1 进/出再生器再生循环气组成

表1的数据表明,再生循环气的主要组分是N2、O2、CO2;CO、H2O微量;HCl、H2S的含量可忽略不计。通过CO的数据判断,催化剂烧焦过程中,绝大部分碳生成CO2,仅有微量的碳生成CO,因此,模拟过程按照碳完全燃烧计算。

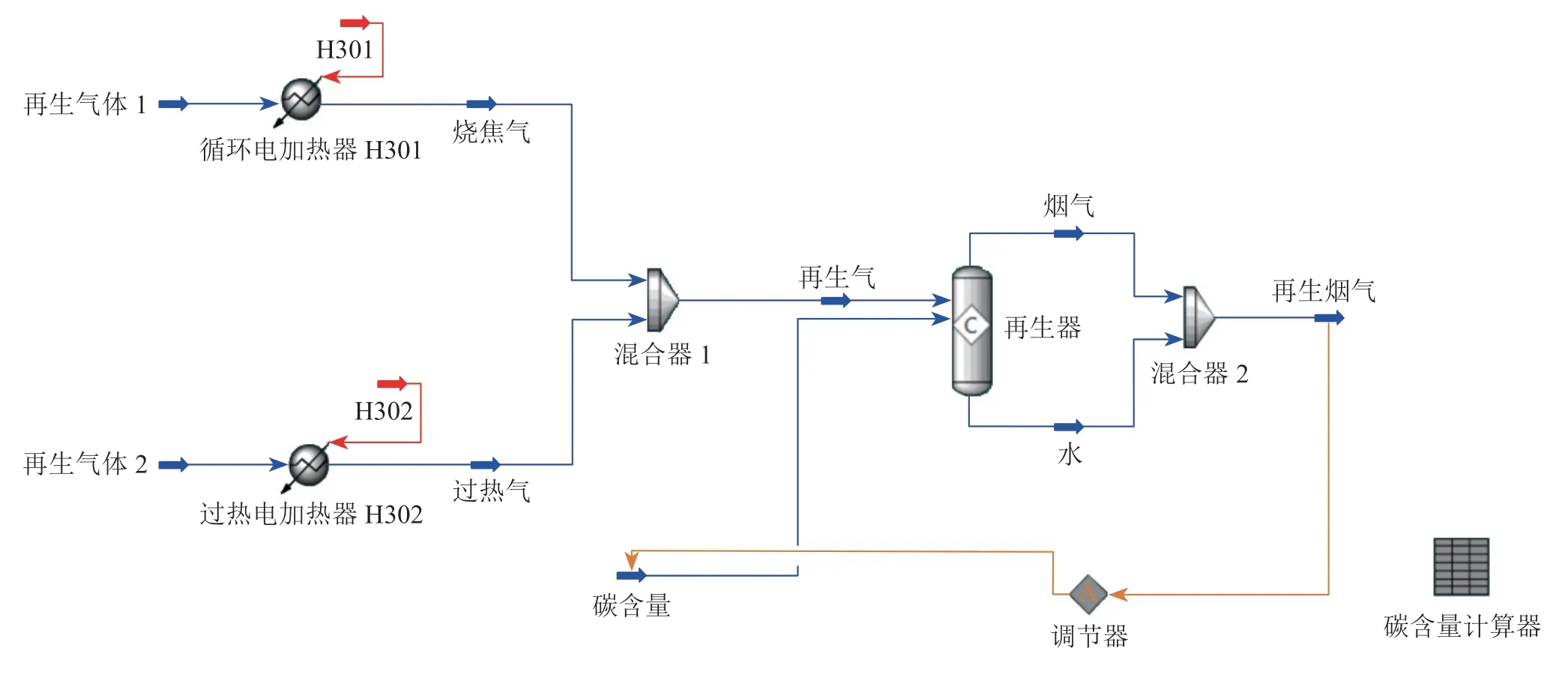

2.3 烧焦段反应及热平衡模拟

再生处理能力为500 kg/h,催化剂循环速率70%。利用Petro-SIM软件并结合生产实际,建立烧焦段反应及热平衡模型,见图3。

图3 烧焦段反应及热平衡模拟

该模型利用转化反应器模拟了再生器烧焦段中的烧炭反应,并以再生烟气出再生器的温度为依据,通过调节器反推出催化剂上的碳含量,即以实际生产中的再生烟气温度作为目标变量,实时推断出调节变量—待生催化剂上的碳含量。

2.4 模型模拟结果分析

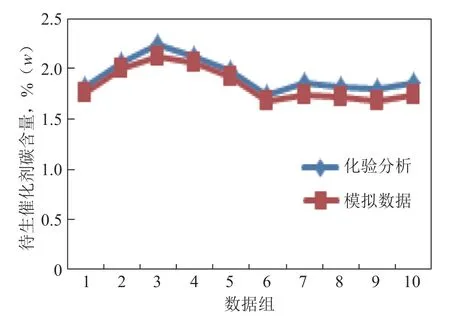

通过模型模拟计算得出的碳含量与化验分析碳含量比较见图4。

由图4可看出,该模型能较为准确的预测催化剂碳含量变化趋势,与化验分析数据偏差很小。该模型能实时预测出待生催化剂的碳含量,为再生烧焦参数调整提供依据,保证催化剂再生完全。但由于建模过程采用了较为理想的状态,导致模型与实际生产略有偏差。下一步可建立合理分析模块,分析再生器系统热量耗散对模型精度的影响。

图4 待生催化剂碳含量模拟值与分析值比较

预测中,发现再生烟气出再生器的温度对测算结果影响较大,而该温度的数值一直在波动,导致模型的稳定性不够。

3 结论

通过Petro-SIM软件可模拟连续重整装置再生器中的化学反应和热平衡,能较为准确的预测待生催化剂的碳含量,为参数调整提供重要的 指导作用。该模型未考虑再生器系统热量损失对模 型精准度的影响,导致预测结果与实际数据略有偏 差,模型仍有优化空间。