石化装置储罐VOCs无组织排放治理对策

王猛

(中国石化扬子石油化工有限公司芳烃厂,江苏南京 210048)

VOCs是挥发性有机化合物(volatile organic compounds)的英文缩写,是指参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物。随着公众对环境保护的认知水平和对生态环境质量的要求越来越高[1],VOCs的控制和治理已经成为国家环境保护工作的重点之一。21世纪以来,国家通过制定愈加严格的法律条文来控制大气污染,排放标准与规范相继颁布,促使石油化工行业全面开展VOCs治理,以实现绿色低碳发展。

无组织排放是指在生产过程中无密闭设备或密闭措施不完善而发生泄漏,污染物向环境直接排出。无组织排放是VOCs进入大气环境的重要途径[2],其中液体化工原料和产品在生产、储存等过程中的无组织排放在石化行业无组织排放总量中占有很大比重。《石油化工企业卫生防护距离》(SH 3093—1999)中典型炼油厂无组织排放源强度统计结果表明,储运过程中无组织排放量约占总排放量的60%。因此,对石油化工行业的储罐VOCs无组织排放进行有效控制与治理,是改善生态环境质量的重要措施[3-4]。

某公司重整联合装置由七套主体装置组成,设有七台内浮顶储罐,均不能满足《石油化学工业污染物排放标准》(GB 31571—2015)中排放气非甲烷总烃含量不大于120 mg/m3的要求。其中两台涉苯储罐,不满足《石化行业挥发性有机物综合整治方案》(环发〔2014〕177号)中“安装油气回收装置等处理设施”的要求。该文对该联合装置储罐VOCs无组织排放现状进行了分析,介绍了治理措施和实施效果,为同类装置的VOCs治理提供借鉴。

1 内浮顶储罐VOCs无组织排放

储罐油品的蒸发耗损是指储罐内的油品在储存过程中,一些较轻的液相组分发生汽化,挥发到大气环境中,造成储罐油品损失并且带来罐区乃至车间的安全风险。储罐液体的蒸发损耗主要由于外在环境改变引起,环境的改变会使罐内气体状态参数发生改变。储罐主要通过体积变化引起的“小呼吸”耗损和液面变化引起的“大呼吸”耗损释放有机挥发物VOCs。

“小呼吸”呼出排放是由于随着气温升高,罐内液体和气体体积膨胀,将空间中的VOCs气体排放到大气环境。“大呼吸”呼出排放是储罐在进料时,液体进入储罐内,罐内液位升高,挤压罐内空间,当空间压力超过“呼吸阀”的呼出控制压力时,将VOCs气体排放到大气环境。

与呼出排放对应,还有储罐发料过程的“大呼吸”吸入和“小呼吸”吸入空气,稀释罐内空间气体浓度,加剧液面蒸发,再次形成饱和浓度的挥发气体,待下次发生大小呼出排放时,将VOCs气体排放到大气环境,同时造成物料的损耗。因此,治理储罐VOCs排放,不但是节约资源、减少损失的需要,更是保护大气环境的需要。

2 重整联合装置储罐VOCs排放现状

2.1 储罐现状

重整联合装置共设有七台内浮顶储罐,均采用浮筒式铝合金浮盘以及填料式环向边缘密封形式,其中抽提进料缓冲罐和混合芳烃缓冲罐为涉苯储罐,虽然设置了氮封系统,但仍然存在损耗,产生VOCs无组织排放。储罐排放气浓度见表1。

表1 储罐参数及检测数据

从表1可知,排放气非甲烷总烃平均含量为 2 447 mg/m3,不满足排放限值要求,且其中两台涉苯储罐排放气中含有致癌物苯,VOCs无组织排放对大气环境和人员健康均有极大影响。

2.2 排放超标原因分析

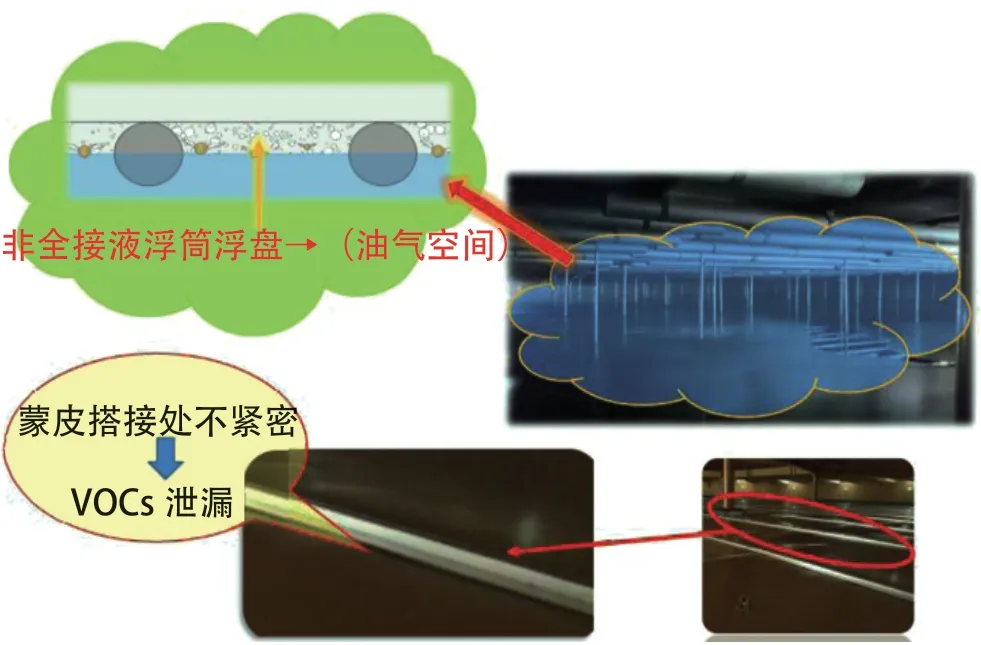

如图1所示,浮盘蒙皮与液面之间存在油气空间,形成“气液转换”条件,产生大量油气,油气空间的存在形成了安全隐患。浮盘上的开口没有密封,浮盘结构连接设计存在缺陷,造成浮盘零部件及附件存在大量泄漏点,为达到浮盘上下平衡,大量油气通过浮盘密封不良处泄漏。

图1 浮筒式浮盘存在的问题

浮盘密封采用填料式环向边缘密封,由密封包袋填充海绵,安装在浮盘与罐壁间隙中。橡胶弹性纤维密封袋与罐壁、浮盘间隙发生变化时,通过海绵的压缩与伸张来补偿浮盘与罐壁间隙的变化,实现浮盘与罐壁的密封,从而达到减少油气蒸发损耗以及浮盘在储罐内升降自如的目的。但是,如果浮盘与罐壁之间的环向空间间隙大小不均匀,超过了规定的间隙补偿要求(±100 mm),间隙尺寸较小处,软密封局部受到重挤压,致使密封包袋受到浮盘与罐壁的剪切,出现包袋破损、进油现象;间隙较大处,密封不能完全覆盖油面,起不到完全隔离作用;橡胶材料寿命有限,使用一段时间后,会出现老化、龟裂、变形等,从而使密封失效,造成大量油气从环向边缘密封处挥发泄漏,最后散逸到环境中。

浮筒式浮盘寿命一般在5年左右,其结构强度弱、稳定性差,易受进出料波动造成变形损坏,油气通过浮盘损坏处泄漏,最后散逸到环境中。

3 储罐VOCs治理的法规标准

我国在2000年、2015年分别对《大气污染防治法》进行了修订,以通过更严格的法律条文来约束大气污染。2013年国务院发文(国发〔2013〕37号)专门制定了大气污染防治行动计划,明确指出要推进VOCs污染治理。根据2014年修订的《中华人民共和国环境保护法》,企业违规排放VOCs,可能面临“限产、停产整治、停业关闭”或“按日处罚”的情况;企业负责人可能被刑事拘留,承担刑事责任。

《重点区域大气污染联防联控“十二五”规划》中要求,加强石化行业物料储存过程VOCs泄漏的监测和监管;严格控制储罐环节的呼吸损耗,原料、中间产品、成品应密闭储存,且应采用设有高效密封的浮顶罐,或安装顶空连通置换油气回收装置;对于实际蒸汽压大于2.8 kPa、储量大于100 m3的有机液体储罐,都要采取控制措施。

《石油化学工业污染物排放标准》(GB 31571—2015)规定,储存实际蒸气压≥76.6 kPa的挥发性有机液体应采用压力储罐;5.2 kPa≤储存实际蒸气压<7.6 kPa、设计容积不小于150 m3,以及27.6 kPa ≤储存实际蒸气压<76.6 kPa、设计容积不小于 75 m3的挥发性有机液体储存采用内浮顶罐的,浮盘与罐壁之间应采用液体镶嵌式、机械式鞋形、双封式等高效密封方式,罐上的开口、缝隙密闭设施以及浮盘与罐壁之间的密闭设施在工作状态应密闭。且《石化行业挥发性有机物综合整治方案》(环发 〔2014〕177号)要求,储存涉及苯、甲苯等危险化学品的内浮顶罐,应安装油气回收装置等处理设施。

4 重整联合装置储罐VOCs治理措施及效果

4.1 涉苯储罐VOCs治理措施

新建一套“吸收+膜分离+变压吸附”深度治理设施,工艺流程见图2,即采用组合净化技术膜法油气回收装置,集中处理抽提进料缓冲罐、混合芳烃缓冲罐以及贮运车间27台涉苯储罐的排放气(按照2 000 m3/h、操作弹性0%~120%设计),使净化气中的总烃浓度不高于50 mg/m3、苯不高于2 mg/m3、甲苯不高于8 mg/m3、二甲苯不高于10 mg/m3。分别在抽提进料缓冲罐和混合芳烃缓冲罐顶部设置DN 150尾气管,直接连通,并在集气管上分别设置切断阀后汇入总管,进入尾气治理设施。

图2 膜法油气回收装置工艺

如图2所示,进入尾气治理设施中的油气/空气混合物,经液环压缩机(使用柴油作为工作液,形成非接触的密封环,可消除气体压缩产生的热量)加压后,与循环液一同进入喷淋塔中部,在塔内将循环液与压缩气体分离。油气/空气混合物在塔内自下向上流经填料层,与自上向下喷淋的液态柴油对流接触,柴油会将大部分芳烃油气吸收,形成富集的油品,在压力作用下返回柴油贮罐。剩下的油气以较低浓度经塔顶流出后进入膜分离器。

膜分离器由一系列并联的、安装于管路上的膜组件构成。为提高膜分离的效率,在渗透侧使用真空泵产生真空。膜分离器将气体分成两股:一股是富集油气的渗透物流,渗透物流循环至膜法尾气治理系统(VRU)入口,与收集的油气相混合,进行上述循环;另—股是含有少量油气的截留物流,在系统压力的作用下进入第二段尾气治理单元,通过吸附剂床层,将其中的有机蒸汽成分吸附在吸附载体上,经吸附净化后的气体,非甲烷总烃浓度不高于50 mg/m3,可直接排放。吸附在吸附载体上的有机蒸汽成分经真空解吸后,与膜的渗透物流汇集,并循环至VRU入口,与收集的油气/空气混合物相混合,进行上述循环。

4.2 非涉苯储罐VOCs治理措施

内浮盘技术的应用是为了减少油气挥发损耗,增加油品存储过程的经济性和安全性。近几年,随着浮盘技术的不断提高,其环保性能被逐步发掘和体现出来,全接液式浮盘及全尺寸补偿气密型浮盘边缘密封技术应运而生。浮盘与高效密封结构见图3。

图3 浮盘与高效密封结构

全接液式浮盘包括浮盘本体和下部支腿,浮盘上设有人孔、量油孔、通气阀、防旋转装置和静电导出装置等,由于整座浮盘底部平面与储液完全接触,无油气空间,可有效阻绝油汽挥发。该浮盘浮力设计为浮盘总重量的3倍以上,而浮筒式浮盘浮力设计标准为浮盘总重量的2倍。该浮盘由浮力单元(蜂窝/箱)相互连接组装形成,独立密封的浮力单元强度超过规范要求7倍以上,使浮盘整体结构强度大、稳定性好,使用寿命达可20年。而且浮力单元之间采用螺栓连接,中间使用PTFE(聚四氟乙烯)密封实现单元间密封,并在浮盘上的开孔(导向柱、量油柱等)处设置密封,人孔盖板和人孔接触部分采用PTFE发泡密封垫密封,消灭了浮盘盘缝及开孔处的油气损失。

全尺寸补偿气密型浮盘边缘密封是采用弹性密封钢板结构,利用镶嵌式密封原理,将浮盘与罐壁间气体空间密闭,形成静密封结构,无气体泄漏,而且不论罐壁如何变形,浮盘边缘密封与罐壁始终保持全接触。该密封由滑动弹力板(最外层)、耐油抗老化密封隔膜(中间层)、调节装置、弹力压板(最内层)组成。滑动弹力板一端通过螺栓与加强边缘板相连,板与板采用搭接方式,环绕浮盘且紧贴罐壁,具有在各种工况下的边缘补偿。当罐体椭圆变形严重或在外力作用下浮盘移动造成浮盘与罐壁间距变大时,滑动弹力板随浮盘一起运动,此时伸入液相中的滑动弹力板向上移动,液体中滑动弹力板长度变短,但始终保持滑动弹力板在液体中的长度不小于100 mm,又由于滑动弹力板具有良好弹性,滑动弹力板始终与罐壁保持接触不分离,在环向间距的基础上补偿范围可达-100~200 mm以上。密封隔膜敷在滑动弹力板内,用于密闭罐壁与浮盘之间的环形气相空间,对挥发的油气起到密封作用。弹力压板用于压迫密封隔膜与滑动弹力板的紧密贴合,弹力压板间距为600 mm左右。调节装置在环向间隙过大的情况下,通过调节装置对弹性板进行有效的增强、补偿和调整,以保证密封装置对罐壁有足够的贴紧力,从而保证密封优异的密封性能和良好的平整度。

为从源头控制储罐VOCs的排放,对五台非涉苯储罐的浮盘进行更换,采用全接液不锈钢箱式浮盘,边缘密封系统采用一次(全尺寸补偿气密型浮盘边缘密封)加二次密封(舌形刮板密封)的组合技术,使浮盘与液面之间无油气空间,密闭气体空间无油气泄漏,密封弹性板与罐壁全接触,确保液相无暴露,实现油气趋于零挥发的目的,达到“瓶盖效果”。

4.3 治理效果

五台非涉苯储罐,于2020年1-5月期间,逐台完成新浮盘及高效密封安装并投用,6月委托第三方对罐顶气进行检测,结果显示排放气非甲烷总烃平均含量为20 mg/m3,满足设计及环保要求。

两台涉苯储罐于2020年5-6月完成罐顶至尾气治理设施输送管线的施工;7月4日将罐顶集气管与尾气回收设施联通;12月开展涉苯储罐VOCs治理设施标定工作,同时委托第三方对净化后的排放气进行检测,结果显示排放气非甲烷总烃平均含量为8 mg/m3、苯和甲苯含量均<1 mg/m3,满足设计及环保要求。

实施储罐VOCs治理后,排放气检测值优于国家排放标准,减少了99%以上的VOCs排放,现场异味得到显著改善,社会效益巨大,同时涉苯罐VOCs经过富集回收后进入柴油系统,具有一定的经济效益。

5 结论

储罐VOCs无组织排放,既导致环境污染,产生工厂异味,影响职工身体健康与企地社区和谐,又造成安全隐患和物料损失,影响企业安全运行和生产效益。重整联合装置的七台内浮顶储罐虽然设置了氮封系统,但因所采用的浮筒式铝合金浮盘存在油气空间、开口没有密封和边缘密封缺陷等技术问题,造成排放气中非甲烷总烃含量不满足排放限值要求。采用组合净化技术,即吸收+膜分离+变压吸附,对两台涉苯储罐的尾气进行处理,净化气中的总烃浓度以及苯、甲苯等含量优于环保指标要求。对五台非涉苯储罐实施浮盘及高效密封改造,采用全接液不锈钢箱式浮盘,边缘密封系统采用全尺寸补偿气密型浮盘边缘密封加舌形刮板密封组合技术,有效减少油气蒸发损耗,排放气非甲烷总烃含量满足环保要求。对储罐VOCs无组织排放实施有效控制与治理,不仅减少了原料及产品的损失,保证了工作及管理人员的作业环境安全,避免因违反相关规定而遭受处罚,还能提升企业形象,保护员工健康和生态环境,经济效益和社会效益显著。